一种适用于钛合金油管气密封螺纹接头的开发*

何石磊, 周新义, 汪 强,苑清英, 任 勇, 李周波, 李远征

(1. 国家石油天然气管材工程技术研究中心, 陕西 宝鸡721008;2. 宝鸡石油钢管有限责任公司, 陕西 宝鸡721008)

随着油气田的开发逐渐向纵深发展, 深井、超深井的高压井的出现致使勘探开发难度逐渐增大, 其面临的一系列完井问题的核心是完井管柱的材质选择[1-5]。 由于高温高压井和超高压高温井一般有苛刻的井底温度、 压力及含CO2、 H2S 和Cl-等复杂腐蚀工况条件, 迫切需要使用高强度的耐蚀石油管材。 其中钛合金油管具有高比强度和优异的抗腐蚀性能, 成为当前高压高温井、 超高压高温井选材和腐蚀控制的热点之一[2,6-8]。 据统计,油管失效事故约64%发生在螺纹联接部位, 因此油管接头成为影响油管性能的关键部位。 随着深井、 超深井及高温高压油气井的广泛开发, 常规API 螺纹扣型已经不能满足苛刻工况要求, 需要气密封性能优异的特殊螺纹接头[9-13]。 虽然国内外相继开发了多种优异的气密封螺纹接头, 并且已应用于碳钢或镍基合金等管材, 但钛合金具有易粘扣、 弹性模量低、 拉伸应变大等材料属性, 现有碳钢或镍基合金等管材的气密封螺纹不适用于钛合金材料[1-3,5]。 因此, 针对钛合金的材料特点, 需要开发适用于钛合金材质的气密封螺纹接头。

1 研究方法

特殊螺纹接头包括螺纹、 密封和扭矩台肩三部分, 主要解决结构完整性和密封完整性问题,并使其性能达到等管体性能, 如拉伸效率100%、 压缩效率80%、 内压效率100%及外压效率100%等。 针对钛合金的材料属性, 本研究从三个方面开展研究, 开发一种适用于钛合金石油管材的新型气密封螺纹接头。

(1) 特殊螺纹设计。 结合钛合金油管的材料属性, 对比分析现用碳钢或镍基合金等油井管的气密封螺纹接头的牙型结构、 牙型尺寸、 密封面结构、 扭矩台肩尺寸等关键参数, 并根据螺纹接头的设计指标, 确定钛合金油管的螺纹接头结构及参数。

(2) 有限元模拟分析。 采用有限元法, 模拟分析极限试样在复合载荷下不同受力状态的应力分布, 从而优化螺纹结构设计, 并验证设计的螺纹接头的合理性。

(3) 实物性能评价试验。 依据ISO 13679:2002 或API 5C5: 2017 标准, 制备钛合金油管螺纹接头试验评价所需极限试样; 然后采用复合加载试验设备, 通过施加不同轴向应力、 内外压力、 温度等载荷来验证螺纹接头是否具有良好的结构和密封完整性。

2 特殊螺纹设计

2.1 螺纹牙型设计

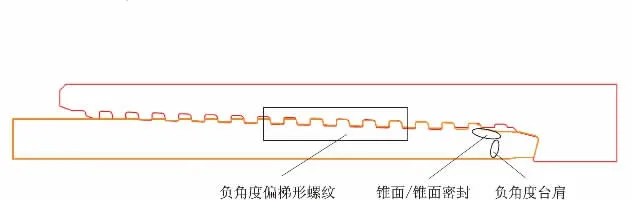

用于高温、 高压、 高腐蚀环境下的钛合金油管螺纹接头, 需要可靠的气密封性能、 较高的连接强度以及良好的抗螺纹黏结性能。 偏梯形螺纹具有很高的连接强度, 目前市场上特殊螺纹接头均采用偏梯形螺纹连接。 该螺纹接头采用了负角度的偏梯形螺纹设计, 其结构如图1 所示, 可提高接头在拉伸载荷和弯曲载荷时的连接性能和抗弯曲能力。 采用内外螺纹不同的齿高参数和合理的齿侧间隙设计, 可助于消除螺纹脂堆积造成螺纹发生黏结的可能性, 并提高接头的抗压缩能力。

图1 特殊螺纹结构示意图

2.2 密封面结构设计

当前普遍采用的密封形式主要有锥面/锥面、球面/锥面、 球面/柱面等, 其密封机理是通过接头密封面上过盈配合发生金属弹性变形, 使接触面上产生一定的接触长度和接触压力, 从而阻止气体通过密封面溢出而实现气密封。 而密封面的设计原则是在不同载荷工况下密封面都有一定的接触压力以确保密封效果。 因钛合金管材与镍基合金等材料属性差异较大, 其密封面的锥度和过盈量的合理配合是设计的关键。 通过大量的有限元计算和实物评价试验, 设计的螺纹接头采用1∶6~1∶12 锥面/锥面密封 (如图1 所示), 过盈量30~80 μm, 从而保证钛合金油管特殊螺纹最佳的密封面角度和合理的密封过盈量, 保证接头在复合载荷下具有最佳的密封面接触长度和密封面接触压力, 从而拥有优异的密封能力。

2.3 扭矩台肩结构设计

台肩的常见结构形式为负角度台肩/直角台肩。 设计钛合金接头内螺纹采用-8°~-20°的负角度台肩 (如图1 所示)。 负角度扭矩台肩不仅能提供准确的上扣定位, 防止锥形密封面因过拧导致过盈超预期, 而且合理的扭矩台肩高度受到过扭矩时能确保结构完整性, 对密封面有支撑作用, 并提供辅助气密封能力。

3 有限元结构模拟分析

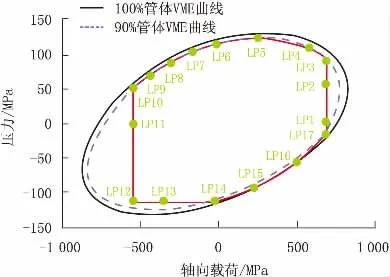

为了验证设计的合理性, 根据螺纹结构尺寸及过盈量, 对设计的油管特殊螺纹接头进行不同载荷下的有限元分析计算和设计评估, 为后续的试验和安全使用提供科学论据。 根据螺纹接头的特点, 采用通用Abaqus 有限元软件, 建立轴对称有限元模型。 模拟的钛合金油管主要参数见表1, 材料的应力-应变曲线如图2 所示。 依据API 5C5: 2017 标准, 采用钛合金油管极限公差最低密封过盈试样进行CAL IV 级A 系列室温下受力分析, 分析载荷点如表2 和图3 所示。 由图3 可见, 载荷值均位于90%管体VME 曲线上。

表1 螺纹接头有限元模拟的主要参数

图2 钛合金油管应力-应变曲线

表2 有限元模拟工况的分析步载荷

图3 有限元模拟A 系载荷包络线

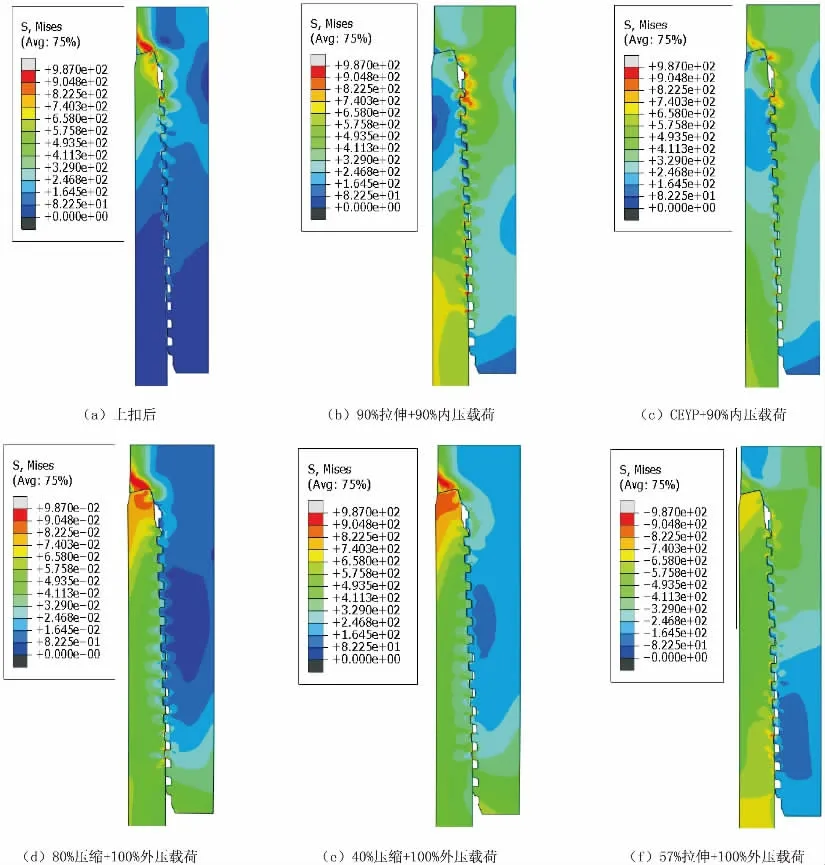

钛合金油管的螺纹接头在典型复合载荷下的等效应力分布如图4 所示。 其中, 图4 (a)为在上扣后的VME 等效应力图, 密封和台肩位置的等效应力较高, 但是低于钛合金的实际屈服强度, 而螺纹部分的等效应力相对较低。图4 (b) 为90%拉伸+90%内压复合载荷下螺纹接头VME 等效应力图, 外螺纹端不完整螺纹和内螺纹接近密封部分的退刀区附近等效应力较高, 接近材料的屈服强度。 图4 (c) 为CEYP+90%内压复合载荷下螺纹接头VME 等效应力分布图, 密封面位置和内螺纹接近密封部分的退刀区附近等效应力较高, 但低于材料的屈服强度。 随着轴向拉应力+内压转向轴向压应力+外压, 台肩处及螺纹导向面等效应力较高, 如图4 (d) 所示, 说明在接头受压缩载荷时, 螺纹牙型和齿侧间隙的设计使导向面起到了抵抗压缩载荷的作用。 随着压缩载荷的降低, 外螺纹台肩承载压缩载荷比例增加, 而内螺纹仅端面等效应力较高, 如图4 (e) 所示。随着轴向载荷从压应力转换成拉应力, 等效应力较高的位置出现于密封面位置和外螺纹不完整螺纹处, 如图4 (f) 所示。

图4 室温复合载荷下油管螺纹接头的等效应力分布图

特殊螺纹接头的密封性能常用密封面的密封指数进行评估[13-16]。 采用文献[15] 中评价金属/金属密封性能评价指数Sa对设计的螺纹接头密封性能进行评估。 基于无螺纹脂模型, 金属/金属密封性能评价指数Sa定义为

式中: Sa——密封指数, mm·MPa1/4;

P——密封面接触压力, MPa;

L——密封面有效长度, mm。

同时, 考虑高温高压油管及标准中极限泄露速度为0.9 cm3/15 min 时, 金属/金属临界密封指数Sac定义为

式中: Pgas——气体压力, MPa;

Patm——大气压力, MPa。

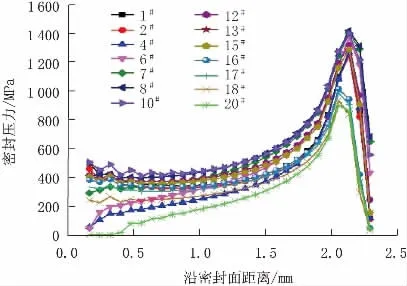

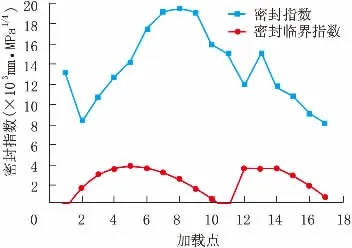

从公式 (1) 可以看出, 该密封指数与密封面接触压力和接触长度有关。 钛合金油管接头在典型载荷下沿密封面长度方向上接触压力分布及变化情况如图5 所示。 基于模拟最高VME 内压值, 由公式 (1) 和公式 (2) 分别计算典型载荷步下载荷点上密封面的密封指数和密封临界指数, 计算结果如图6 所示。

图5 在典型载荷下密封面密封压力分布

图6 在每个载荷点下密封指数

从图5 和图6 可以看出, 在内压载荷下, 轴向载荷从拉应力转化为压应力时密封压力和密封指数逐步增加。 当由内压转化为外压时, 轴向载荷从拉应力转化为压应力时密封压力和密封指数逐步降低。 在67%拉伸+100%外压载荷下密封指数达到最小值, 但仍高于密封临界指数, 表明设计的钛合金油管螺纹接头具有较高的密封可靠性。

4 实物性能评价试验

为验证设计开发的特殊螺纹接头连接强度和密封完整性, 结合ISO 13679: 2002 和API 5C5:2017 标准对110 ksi 钢级Φ88.90 mm×7.34 mm 钛合金特殊螺纹油管进行了全尺寸实物性能试验。试验用试样共4 根, 都需要进行上卸扣试验、弯曲条件下拉伸/压缩和内压试验、 拉伸和内压条件下热循环试验、 高温下复合载荷试验和极限载荷试验。

4.1 上卸扣试验

对设计开发的螺纹接头进行上卸扣试验, 以验证其抗粘扣性能。 接箍内螺纹表面进行微弧氧化表面处理, 螺纹脂采用Bestolife2000, 具体上卸扣参数见表3。 试验后上扣扭矩曲线符合设计要求, 内外螺纹表面均完好, 如图7 所示。

表3 上卸扣试验参数

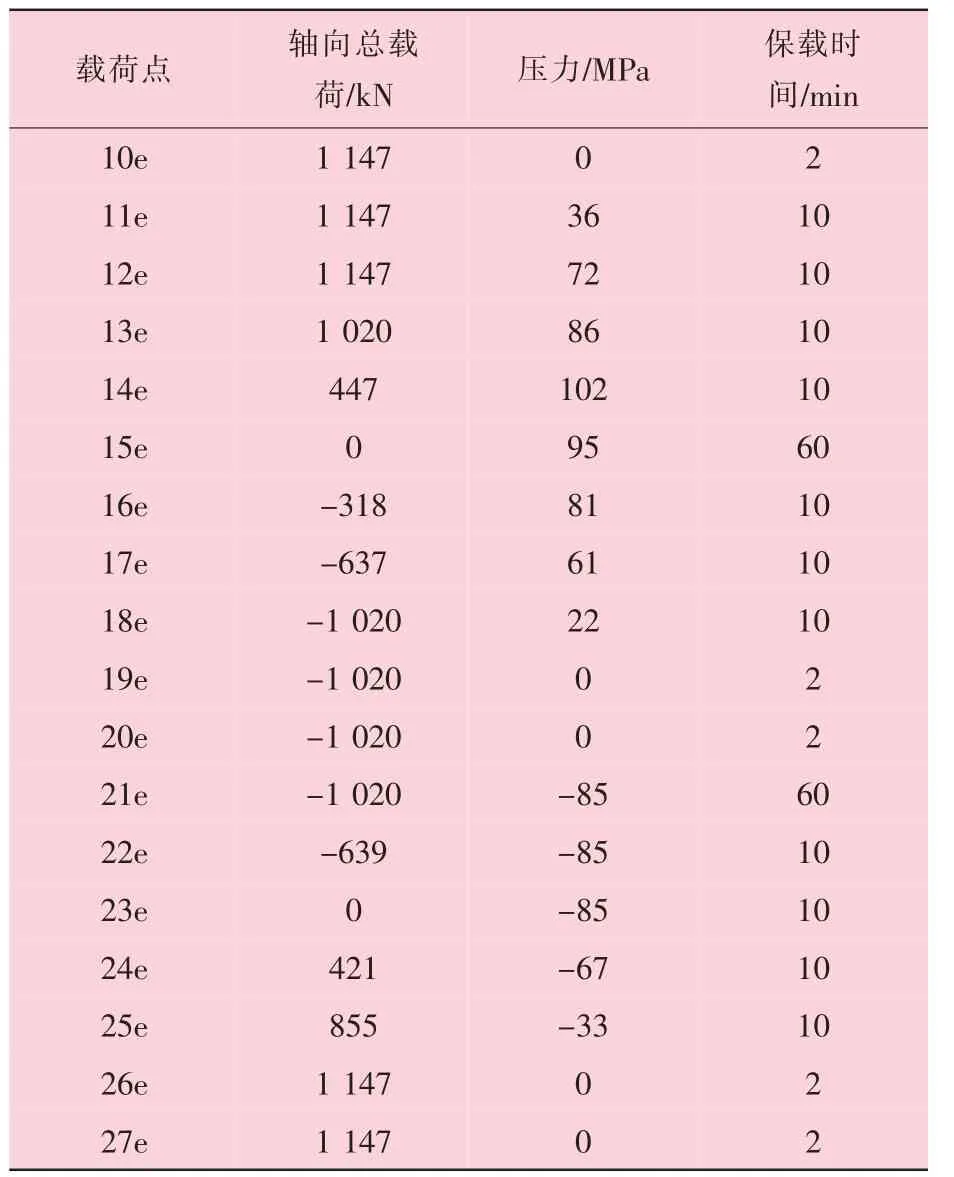

4.2 弯曲条件下拉伸/压缩和内压试验

在试验前, 先采用陶瓷加热带加热试样接头, 烘干温度≥180 ℃, 烘干时间≥12 h。 试验载荷位于材料名义屈服强度的90%VME 包络线上。 试验温度为室温, 加压介质为干燥氮气, 泄漏检测装置使用气泡瓶检漏系统, 用应变法测量弯曲度, 狗腿度为20°/30 m。 试验未发生泄漏,试验加载点数据见表4。

表4 试验载荷加载数据

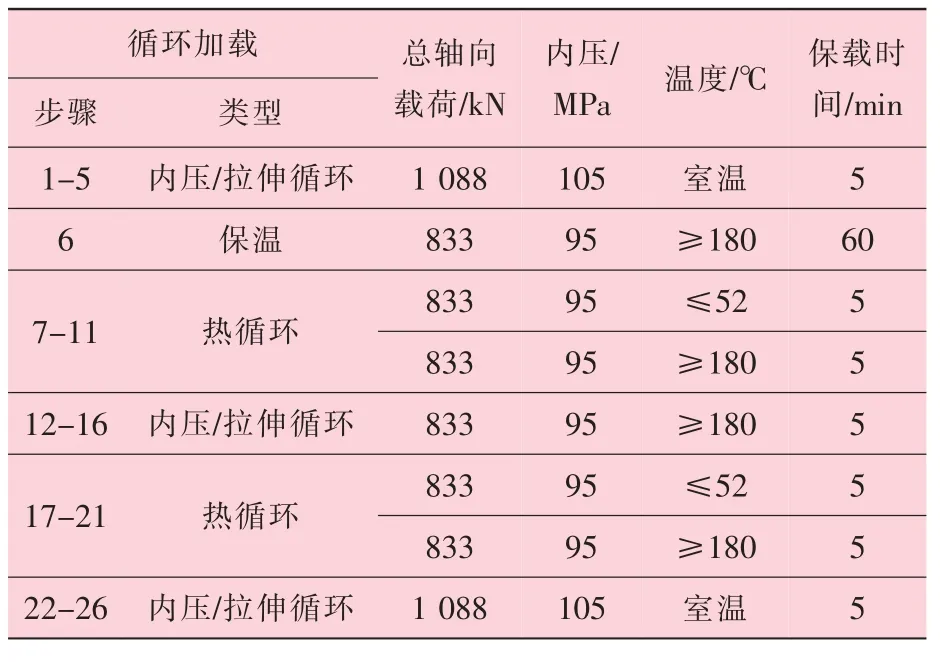

4.3 拉伸和内压条件下热循环试验

拉伸和内压条件下热循环试验加载点数据见表5。 试验中内压介质为干燥氮气, 泄漏检测装置为气泡瓶检漏系统。 采用感应加热接箍和附近管体, 温度检测由热电偶完成, 在常温和高温下分别有5 个内压-拉伸循环, 试验未发生泄漏。

表5 拉伸和内压条件下试验加载点

4.4 高温下复合载荷试验

为了验证高温下接头密封完整性, 对特殊螺纹接头进行高温、 高压及轴向力作用复合载荷试验。 试验温度为180 °C, 高温下试验载荷点见表6, 试验未发生泄漏。

表6 180 °C 高温下复合载荷试验载荷点

4.5 极限载荷试验

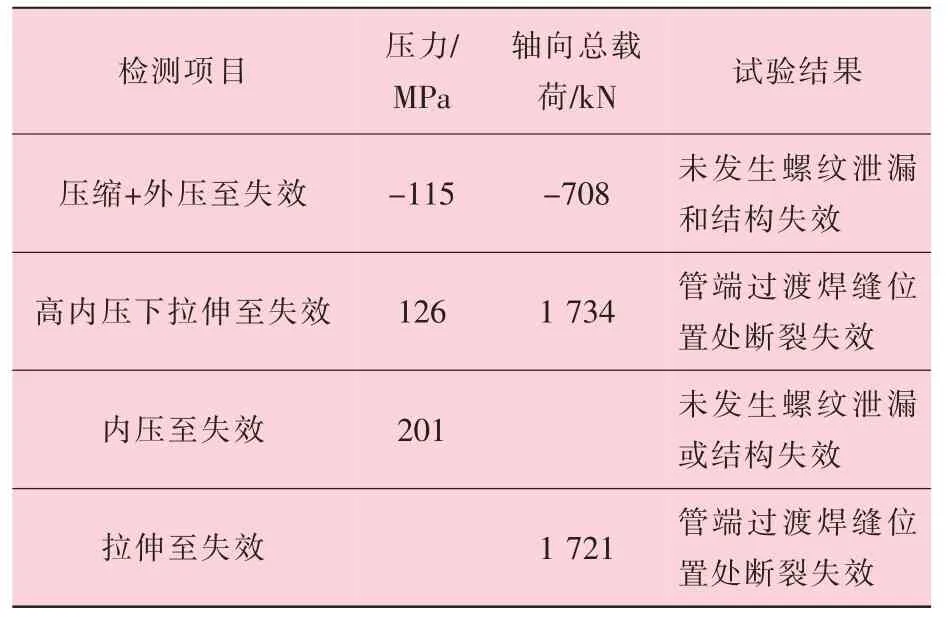

为了验证螺纹接头结构和密封的极限性能,依据API 5C5 标准采用4 个试样进行极限载荷试验, 试验结果见表7, 失效后典型试样形貌如图8 所示。 试验结果表明, 试样的抗内压强度、 接头连接性能均超过该钢级/规格油管使用性能保证值的要求。 复合载荷下的极限强度,如拉伸下抗内压强度、 高内压下的抗拉强度、内压下的抗压缩强度等, 均超过按名义屈服强度计算的承载包络线。

表7 螺纹接头极限载荷试验结果

图8 螺纹接头高内压拉伸至失效实物照片

5 结 论

(1) 采用负角度承载面和不同内外螺纹齿高参数的牙型、 合理的锥面/锥面密封面角度和密封过盈量配合、 接箍内螺纹的负角度扭矩台肩设计的高性能油管螺纹接头, 具有良好的抗螺纹粘扣性能、 优异的室温和高温复合载荷条件下气密封性能、 较高的抗弯曲能力以及较高的抗压缩能力。

(2) 通过有限元分析方法和实物评价试验,一致验证了高性能油管螺纹接头的密封可靠性。