鱼粉加工压榨液制备鱼鲜汁的工艺及品质分析

李丝丝 褚盈雁 尹晓青 刘 亮 曹少谦 马丹妮 戚向阳*

(1 浙江万里学院生物与环境学院 浙江宁波315100 2 浙江医药高等专科学校食品学院 浙江宁波315100)

在鱼粉加工过程中产生大量的压榨液,其含有丰富的可溶性蛋白质、氨基酸、无机盐和微量元素等营养物质[1]。我国是水产养殖大国,鱼粉需求旺盛,每生产1 t 鱼粉,大约产生2~3 t 压榨液[2]。目前这些鱼粉加工压榨液,除少部分回收再制备低级鱼粉或加工动物诱食剂、絮凝剂等产品外[3-4],大部分压榨液受限于废水处理成本高,操作工序复杂,而直接作为废弃物排放,造成极大的资源浪费和环境污染。提高鱼粉加工压榨液的资源利用率,开发高值化产品[5-6],对于提升低值鱼加工的综合利用水平,解决资源浪费和环境污染具有重要的经济效益和社会意义。

相对于普通酱油,海鲜调味品因含有更为丰富的氨基酸、有机酸、核苷酸等营养成分,以及海鲜类产品特有的牛磺酸、活性肽等活性成分[7]而深受人们喜爱。目前海鲜调味品主要有鱼酱油、鱼露、鱼酱等,多以低值海鱼或其它水产下脚料为原料,结合现代技术制备而成。张豪[8]以蓝圆鲹为原料,采用先加曲快速发酵,后添加乳酸菌、酵母菌改善风味的技术制备出风味良好的鱼露;郭凯晴等[9]以曼氏无针乌贼加工副产物为原料,外加多聚磷酸盐和还原胶,开发了一种品质上乘、营养丰富的墨鱼酱。而关于利用鱼粉加工压榨液开发新型海鲜调味品或海鲜调味品基料的研究鲜有报道。本文以鱼粉加工压榨液为原料,在外加蛋白酶酶解鱼粉加工压榨液的基础上,低盐、加曲发酵改善产品风味,并对其产品进行品质分析,以期为鱼粉加工压榨液的综合利用及海鲜调味品的开发提供思路和技术参考。

1 材料与方法

1.1 材料、试剂和仪器

鱼粉加工压榨液,宁波裕天海洋生物科技有限公司,其蛋白质含量为10.1%,氨基酸态氮含量为0.27 g/100 mL;市售鱼露,沃尔玛。木瓜蛋白酶、复合蛋白酶A-1,广西南宁庞博生物工程有限公司;米曲霉沪酿3.042,上海佳民酿造食品有限公司;混合氨基酸标准溶液,日本和光纯药工业株式会社;牛磺酸、色胺、苯乙胺、腐胺、组胺、酪胺、亚精胺、精胺标准品,上海源叶生物科技有限公司;丹磺酰氯,北京索莱宝科技有限公司。

浓盐酸、柠檬酸钠、氢氧化钠均为优级纯、茚三酮、磺基水杨酸、甲醛、丙酮、氨水均为分析纯级,中国医药(集团)上海化学试剂公司。

KDN-12C 凯式定氮仪,浙江托普仪器有限公司;YXQ-LS-18SI 自动手提式灭菌器,上海东亚压力容器制造有限公司;FE20 实验室pH 计,梅特勒-托利多仪器有限公司;THZ-D 台式恒温震荡器,太仓市实验设备厂;DNP-9272A 电热恒温培养箱,上海贺德实验设备有限公司;5804R 高速离心机,德国Eppendorf;L-8900 全自动氨基酸分析仪,日本日立公司;UGC-12C 氮吹仪,北京优晟联合科技有限公司;Waters e2695 型高效液相色谱仪,美国Waters 公司。

1.2 试验方法

1.2.1 鱼粉加工压榨液的酶解 取适量鱼粉加工压榨液,添加0.2%(加酶量:原料蛋白质含量,质量比) 的木瓜蛋白酶和0.3%的复合蛋白酶A-1,自然pH 值下,60 ℃恒温酶解5 h,酶解结束立即移入95 ℃水浴中灭酶15 min,即得到酶解液。

1.2.2 鱼鲜汁发酵工艺研究

1.2.2.1 曲的制备 将豆粕、麸皮、水按3∶2∶5 质量比混合均匀,浸泡5 h,121 ℃高温高压蒸煮灭菌40 min,灭菌结束后,待混合物料放凉至40 ℃左右,加入0.2%的米曲霉沪酿3.042,混合均匀,在筛子上铺上一层灭过菌的湿纱布,将加曲精拌匀后的混合物移入筛子中,再在筛子上盖上一层湿纱布,最后把铺好料的筛子置于33 ℃,80%湿度的生化培养箱中,培养24 h 后,待物料长满白色曲后进行一次翻曲,继续培养12 h,曲稍稍有些黄绿色后即培养结束,4 ℃下冷藏保存备用[10-12]。

1.2.2.2 鱼鲜汁发酵单因素试验 在酶解液中添加7%(曲∶酶解液,料液比)的曲,18%(食盐∶酶解液,料液比)的食盐,分别置于30,40,50 ℃的培养箱中恒温发酵,发酵期间每天搅拌2 次,3 d 取1次样,测定其氨基酸态氮含量,研究温度对鱼鲜汁发酵的影响。

在酶解液中添加18%的食盐,控制加曲量为1%,3%,5%,7%,9%,分别置于30 ℃培养箱中恒温发酵,发酵期间每天搅拌2 次,3 d 取1 次样,测定其氨基酸态氮含量,研究加曲量对鱼鲜汁发酵的影响。

在酶解液中添加7%的曲,控制加盐量为9%,12%,15%,18%,21%,分别置于30 ℃的培养箱中恒温发酵,发酵期间每天搅拌2 次,3 d 取1 次样,测定其氨基酸态氮含量,研究加盐量对鱼鲜汁发酵的影响。

1.2.2.3 鱼鲜汁发酵周期的确定 在酶解液中添加7%的曲,18%的食盐,置于30 ℃培养箱中恒温发酵,发酵期间每天搅拌2 次,3 d 取1 次样,测定其氨基酸态氮含量,确定鱼鲜汁发酵周期。

1.2.2.4 鱼鲜汁发酵正交优化 以氨基酸态氮含量为指标,通过正交试验优化发酵条件,因素水平表见表1。

表1 正交试验因素水平表Table 1 Factors and levels of orthogonal experiment

1.2.3 产品品质分析

1.2.3.1 一般理化指标分析 参照鱼露的标准[13],分析鱼鲜汁的理化特性,包括总酸[14]、氨基酸态氮[14]、食盐[15]、总氮[16]及可溶性无盐固形物含量[17]。

1.2.3.2 氨基酸分析 总氨基酸样品前处理:取5 mL 样品和等体积浓盐酸于25 mL 水解管中,氮吹封口,110 ℃恒温消解22 h,高纯水定容至25 mL,滤纸过滤,取0.2 mL 滤液,氮吹至干,加2 mL 0.02 mol/L 盐酸溶液溶解,涡旋混匀后,取适量溶液过0.22 μm 滤膜,即得到待测液,待上机分析[18]。

游离氨基酸样品前处理:取1 mL 样品和9 mL 2%的磺基水杨酸溶液混匀,4 ℃静置22 h,4℃下以10 000 r/min 离心15 min,除去样品中残余的蛋白质和多肽,取适量上清液,用0.02 mol/L 盐酸溶液稀释20 倍,取适量溶液过0.22 μm 滤膜,即得到待测液,待上机分析[19]。

色谱条件:分离柱(内填日立专用离子交换树脂,4.6 mmID×60 mm×3 μm),分离柱柱温57 ℃,梯度洗脱,洗脱液流速0.35 mL/min,反应柱(内填金刚砂惰性材料,4.6 mm ID×40 mm) 柱温135℃,反应液茚三酮流速0.35 mL/min,检测波长570 nm 和440 nm,进样量20 μL,样品分析周期为53 min[19]。

试样测定:将混合氨基酸标准溶液、牛磺酸标准溶液和样品待测液分别以相同体积注入氨基酸分析仪,以外标法通过峰面积计算样品中氨基酸的含量。

1.2.3.3 生物胺分析 生物胺标准储备液及标准溶液的配制:准确称取适量色胺、苯乙胺、腐胺、组胺、酪胺、亚精胺、精胺标准品,用0.1 mol/L 盐酸溶液配制成1 000 mg/L 储备液,备用。分别取上述各生物胺标准储备液,用0.1 mol/L 盐酸溶液配制成1.0,2.5,5.0,10.0,25.0 mg/L 的生物胺混合标准系列溶液,4 ℃避光保存备用[20]。

样品生物胺提取:取2 mL 样品,用0.4 mol/L高氯酸溶液定容至10 mL 棕色容量瓶,即为样品生物胺提取液。

生物胺混合标准系列溶液及样品的衍生化:分别取1 mL 生物胺混合标准系列溶液和样品生物胺提取液,依次添加100 μL 2 mol/L 氢氧化钠溶液、300 μL 饱和碳酸氢钠溶液、2 mL 10 mg/mL的丹磺酰氯衍生试剂,旋紧瓶塞,于40 ℃避光反应45 min。反应完毕后,加入100 μL 氨水,静置30 min,用乙腈定容到5 mL,振荡混匀,取适量的溶液过0.22 μm 有机相针式滤膜,供液相色谱测定[21]。

色谱条件:色谱柱XBridgeRBEH Amide C18(4.6 mm×250 mm,5 μm);流速1 mL/min;柱温35℃;紫外检测波长254 nm;进样量10 μL;流动相A 为超纯水,流动相B 为乙腈,采用梯度洗脱,洗脱程序见表2。

1.2.3.4 感官评定 采用定量描述分析法(Quantitative descriptive analysis,QDA)分析样品的感官特性[22]。由本实验室经过多次感官培训的10 名研究人员(5 男5 女,年龄在20~35 岁)组成感官评定小组,对酸味、苦味、腥味、咸味、鲜味、腐败味、肉味、氨味、干酪味等感官特性指标逐项进行评定打分,计分以7 分制,根据风味的强烈程度评分,“0”表示不能感觉到该风味,“4”表示很喜欢该风味,“7”表示该风味非常强烈[23]。全部评定结束后,收集每一位评定人员对鱼鲜汁的评价结果,进行统计分析,对每一种风味指标的分值取平均值,采用蜘蛛网图表示[24]。

1.2.4 数据统计分析 试验均平行测定3 次,所有数据均采用SPSS 软件分析,Excel 作图。

2 结果与分析

2.1 鱼鲜汁发酵工艺条件的单因素试验

为优化低盐加曲发酵工艺的各个参数条件,采用单因素试验分别对发酵温度、加曲量、加盐量进行筛选,初步确定各个参数条件的适宜范围,结果见图1。

由图1a,1b,1c 可知,随着发酵时间的延长,鱼鲜汁的氨基酸态氮含量随温度、加曲量、加盐量的变化而变化,其中随加曲量的增加和加盐量的降低,其氨基酸态氮含量呈明显上升趋势,温度对其影响不明显。表明加曲量和加盐量显著影响米曲霉酶活及种曲自身的生长繁殖速率,进而影响鱼鲜汁的发酵周期和品质[25]。试验结果表明,鱼鲜汁的适宜发酵温度为30~50 ℃,加曲量5%~9%,加盐量15%~21%。同时,由图1d可知,随着发酵时间的延长,鱼鲜汁氨基酸态氮含量不断增加,在发酵前18 d 增加较快,之后增加较缓慢。发酵18 d 时,其含量为0.60 g/100 mL,发酵27 d 为0.62 g/100 mL。同时结合感官分析,发现发酵27 d 和18 d 的鱼鲜汁风味无显著差异,因此确定鱼鲜汁的发酵周期为18 d。

图1 发酵工艺的单因素试验结果Fig.1 Single factor test results of fermentation process

2.2 鱼鲜汁发酵工艺的正交优化试验

考虑到影响发酵的各因素间的交互作用,在单因素试验的基础上,对温度、加曲量和加盐量这3 个因素进行L9(33)正交优化试验。结果见表3、表4。

表3 鱼鲜汁发酵条件正交试验表Table 3 Orthogonal test results of fish sauce during fermentation

(续表3)

表4 正交试验方差分析Table 4 Orthogonal experiment of variance analysis

由表3、表4可得,加曲量对鱼鲜汁的氨基酸态氮含量有显著影响(P<0.05),而温度和加盐量对氨基酸态氮含量无显著影响(P>0.05),各因素的主次关系为B>C>A,根据K 值大小,发酵的最佳工艺条件为A2B3C1,即温度40 ℃,加曲量9%,加盐量15%。感官分析发现此条件下获得的鱼鲜汁有一些腐败味,这可能是由于在发酵后期15%的盐含量难以抑制腐败微生物的生长繁殖,从而影响成品品质,而盐含量过高会抑制米曲霉分泌的酶系活性,降低曲降解蛋白质的速率,延长发酵周期。因此,结合单因素试验,将加盐量调整至18%,即最适发酵工艺为温度40 ℃,加曲量9%,加盐量18%,发酵周期18 d。

在该条件下重复3 次发酵制备鱼鲜汁,所制备的鱼鲜汁成品均呈棕红色,颜色均一,澄清透明,具有淡雅的酱香,无腐臭气味,产品氨基酸态氮含量达0.62 g/100 mL,重现性良好。

2.3 产品品质分析

2.3.1 鱼鲜汁和市售鱼露的一般理化指标分析由表5可知,自制鱼鲜汁的氨基酸态氮含量相较于鱼粉加工压榨液,已有显著提高,表明发酵工艺能有效利用原料蛋白。然而,自制鱼鲜汁的总氮和氨基酸态氮含量略低于市售鱼露,这主要由于市售鱼露是利用蛋白质含量远高于鱼粉加工压榨液的海鱼,经过近2年的自然发酵而制得的一种海鲜调味品,其原料和生产成本均远远高于本工艺。且由于工艺条件的限制,其食盐含量远高于本法制备的鱼鲜汁。

表5 鱼鲜汁和市售鱼露的理化指标Table 5 Physical and chemical index of fresh fish juice and commercial fish sauce

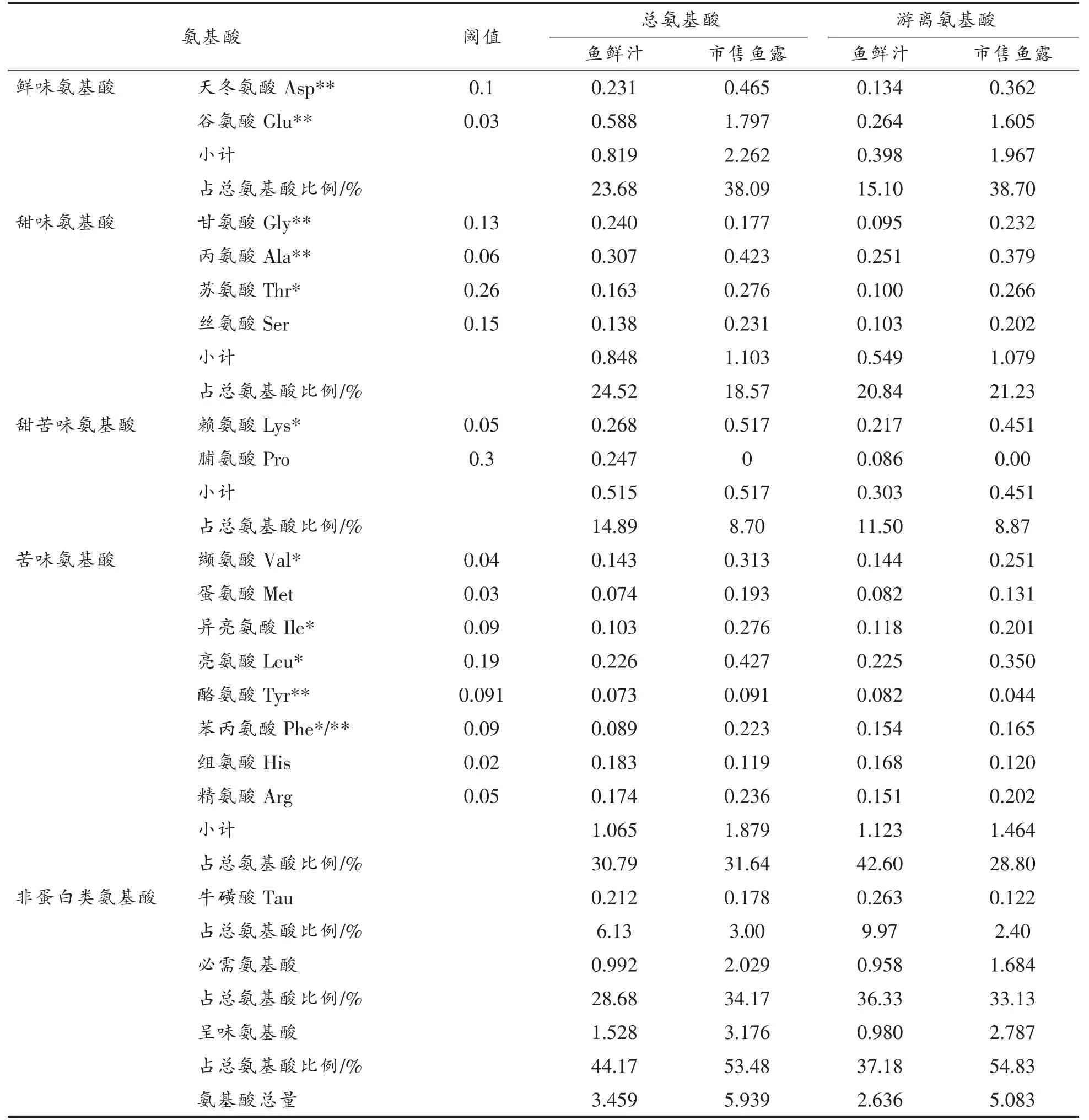

2.3.2 鱼鲜汁和市售鱼露的氨基酸分析 氨基酸是蛋白质的降解产物,是鱼露这类海鲜调味品的主要呈味物质,其组成和含量是评价产品营养价值的重要指标,总氨基酸是酸水解蛋白生成的氨基酸,包括游离氨基酸;而游离氨基酸是游离态氨基酸,在鱼露这类海鲜调味品中多是由酶解原料蛋白得到,其组成和含量可用来表征蛋白降解情况。因此对比于市售鱼露,分析鱼鲜汁的氨基酸组成及含量,结果见表6。

表6 鱼鲜汁和市售鱼露的氨基酸含量(g/100 mL)Table 6 Amino acid content of fresh fish juice and commercial fish sauce(g/100 mL)

由表6可知,自制鱼鲜汁和市售鱼露的氨基酸组成以及分布基本相同,呈味氨基酸占比最高,各氨基酸间含量差异显著。自制鱼鲜汁的总氨基酸和游离氨基酸含量均低于市售鱼露,这主要是自制鱼鲜汁和市售鱼露的生产方式以及所用原料不同所致。自制鱼鲜汁是以鱼粉加工压榨液为原料,结合酶解及加曲保温发酵技术快速酿造而成;而市售鱼露是采用传统发酵工艺,以海鱼为原料,经高盐盐渍及自然发酵1年以上制备而成,蛋白质的降解更完全。此外,鱼鲜汁和市售鱼露中均检测到一定量的牛磺酸,且鱼鲜汁的牛磺酸含量达0.263 g/100 mL,远高于市售鱼露。牛磺酸主要存在于动物类食品中,在鱼、贝类等水产品中最为丰富,具有抗氧化、免疫调节、抗细胞凋亡等多种生理活性[26]。试验结果还表明鱼鲜汁中游离氨基酸含量显著低于总氨基酸,这可能是由于鱼粉加工压榨液中部分蛋白质未被降解或是形成某些小肽类物质,而很多肽类物质具有较高的生理活性,表明发酵制备的鱼鲜汁具有较高的营养价值。

2.3.3 鱼鲜汁和市售鱼露的生物胺分析 生物胺是一类具有生物活性的含氮低分子量有机化合物的总称,主要由游离氨基酸在微生物或细菌脱羧酶的脱羧作用下转化而成,它包括色胺、苯乙胺、腐胺、组胺、酪胺、亚精胺、精胺等[27]。其广泛存在于蛋白质或氨基酸含量丰富的食品中,如发酵食品、水产品、肉制品等,研究表明摄入适量的生物胺有助于生物体细胞维持正常的生理活动,一定程度上能促进细胞增殖代谢,调节神经系统,而摄入过量的生物胺会引起机体过敏,甚至出现中毒现象,轻则呕吐、腹泻,重则出现高血压、偏头痛等症状[28]。因此生物胺可作为一个表征食品品质的重要指标,用来衡量食品安全水平。

表7 鱼鲜汁和市售鱼露的生物胺含量(mg/kg)Table 7 Biogenic amines of fresh fish juice and commercial fish sauce(mg/kg)

由表7可知,市售鱼露中色胺、苯乙胺和组胺含量显著高于自制鱼鲜汁,市售鱼露中检测到的组胺含量高达2 597 mg/kg,是自制鱼鲜汁的近60倍,其色胺和苯乙胺的含量也分别为鱼鲜汁的9倍和6 倍左右,这可能与市售鱼露开放式的生产方式和较长的生产周期有关,开放的发酵体系,难以控制微生物菌群的生长繁殖,而近2年的生产周期也促进了生物胺的累积[29]。组胺目前被认为是生物胺中毒性最大的一类生物胺,其在机体内累积到一定程度会严重危害机体健康,出现头痛、呕吐等中毒现象[30];苯乙胺、色胺则会引起偏头疼、升高血压等症状[31];而腐胺是通过抑制组胺和酪胺代谢酶的活性,促进组胺和酪胺的累积,间接增强了它们的毒性[32]。因此国内外对部分食品的生物胺含量制定了限量标准,如美国FDA 要求水产品中组胺和酪胺含量分别不得超过50 mg/kg 和100 mg/kg[33];欧盟规定鱼类及其制品中组胺、酪胺和苯乙胺含量分别不得超过100,800,30 mg/kg[34];而我国要求鲐鱼等高组胺鱼类的组胺含量应小于1 000 mg/kg,其它鱼类则小于300 mg/kg[35],而在鱼露、酱油或其它调味品中还没有作出明确的限量标准。本研究表明自制鱼鲜汁中生物胺含量符合国内外各个限量标准,这主要归因于鱼鲜汁的密闭发酵条件和较短的发酵周期,密闭的发酵体系能有效避免引入杂菌,减缓生物胺的生成和累积。另外发现自制鱼鲜汁中酪胺含量远远高于市售鱼露,这可能是由于本工艺采用加曲发酵,而制曲所用原料豆粕具有丰富的酪氨酸,从而导致酪胺含量增加[36]。因此,鱼鲜汁具有较好的营养安全性。

2.3.4 鱼鲜汁和市售鱼露的感官评价 以市售鱼露为参照,并结合原料鱼粉加工压榨液来评价鱼鲜汁的感官特性,结果见图2。

图2 鱼鲜汁和市售鱼露的感官评定结果Fig.2 The results of sensory evaluation of fresh fish juice and commercial fish sauce

由图2的感官评定结果可知,相较于原料鱼粉加工压榨液,发酵所得鱼鲜汁的腥苦味大大减弱,肉味和鲜味仍很浓郁,咸味显著增加,说明发酵工艺能显著降低原料的腥苦味,改善原料不良风味的同时,且能保持住鱼类产品的鲜味和肉味。对比市售鱼露,发现自制鱼鲜汁的风味和市售鱼露的风味很相似,鲜味和肉味很浓郁,鱼腥味也较弱,说明加曲恒温发酵制备鱼鲜汁与传统发酵制备鱼露的工艺具有共通之处,所得产品风味较相似。由于自制鱼鲜汁未经调配、浓缩等增香工艺,所用原料也是下脚料,风味和品质分级指标虽与市售鱼露有一定差距,但综合上述的研究表明,经酶解和发酵得到的鱼鲜汁具有较好的风味和营养安全性,可作为调制海鲜调味品的基料之一,从而可大大提升资源的利用率和经济效益。

3 结论

通过单因素和正交优化试验确定了利用鱼粉加工压榨液发酵制备鱼鲜汁的最佳工艺条件为发酵温度40 ℃,加曲量9%,加盐量18%,发酵周期18 d。此工艺下制备的鱼鲜汁呈棕红色,颜色形态均一,具有浓郁的鲜香、酱香等特征风味,与市售鱼露风味相近。其总氮、氨基酸态氮及氨基酸含量虽不及市售鱼露,但所制备的鱼鲜汁其生物胺尤其是对人体危害最大的组胺以及盐含量远低于市售鱼露,且还含有比市售鱼露更丰富的牛磺酸,表明发酵制备的鱼鲜汁具有较好的营养安全性,可作为调配鱼露或其它海鲜调味品的基料,该研究为提高鱼粉加工压榨液的附加值以及低值鱼加工副产物的综合利用提供了新思路。