基于Flexsim的混流生产线系统仿真分析

许向川,晋爱琴,肖红菊,苗苗

(中车永济电机公司 国铁事业部,山西 永济 044502)*

随着市场不断的变化,企业生产方式由原来单一流程的大批量生产逐步转为以订单为驱动、综合生产流程为主的多品种、小批量的混合生产方式.国有企业更是坚定不移地贯彻创新驱动,优化体系,提高效能,实现高质量发展.混流生产线可使企业生产对于市场的变化更具灵活性和适应性,提升多品种、小批量生产的经济效益.

混流生产线是一种典型的随机离散系统,一些学者对混合生产线的生产过程中的瓶颈工序以及设定投产方案进行了相关研究.林鑫运用Flexsim建立仿真模型、设置单元参数并编写代码,利用Simulation Experiment Control设置实验变量,对不同投产方案进行多次仿真与比较,选择出最优投产方案[1].孟哲等人利用 Flexsim 仿真软件建立车间系统加工流程模型,并进行生产线加工流程仿真,在多次优化仿真运行的基础上,通过对仿真数据输出结果的分析,得出生产线“瓶颈”所在的工位[2].刘哲等人在建立生产流程图的基础上使用 Flexsim仿真软件对其生产过程进行仿真研究,发现生产中的瓶颈程序依此提出优化方案,并验证了优化方案的有效性[3].然而在轨道交通领域,针对混流生产线的研究较少,混流产线建设和优化分析等方面研究尚未成熟.

本文针对轨道交通线圈交流成型过程中线圈型号多,产线间通用度低,生产单一的问题,跟踪地铁产品YJ260系列线圈成型过程,现场调查工艺流程、设施布局等,利用Flexsim软件建立混流生产线系统仿真模型,寻找瓶颈工序和闲置资源,并借助精益工具进行系统优化,以提高混产线平衡率,缩短产品交付期,满足顾客柔性化需求.

1 系统模型建立

1.1 PQ和PR分析

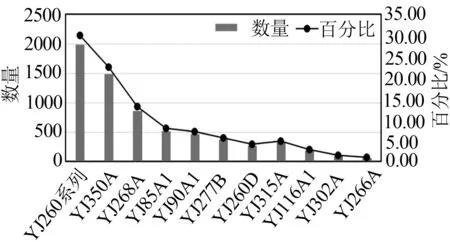

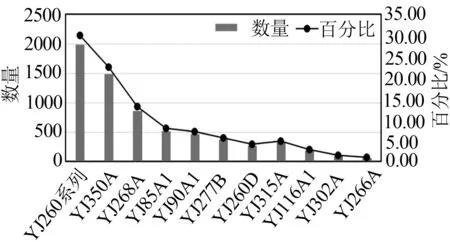

由于线圈产品种类和型号繁多,利用PQ分析对上一年产品进行相关分析,分析结果如图1所示[4].(以下数据均为量化后数据)

图1 轨道交通主要产品PQ分析

由图1可知,YJ260系列电机线圈生产和定子嵌线占总产量的29.94%,具有代表意义.以定子线圈交流成型为试点,对YJ260系列电机线圈进行PR分析,发现YJ260系列A、B、C三种产品的工艺流程完全相同.

1.2 产线数据收集

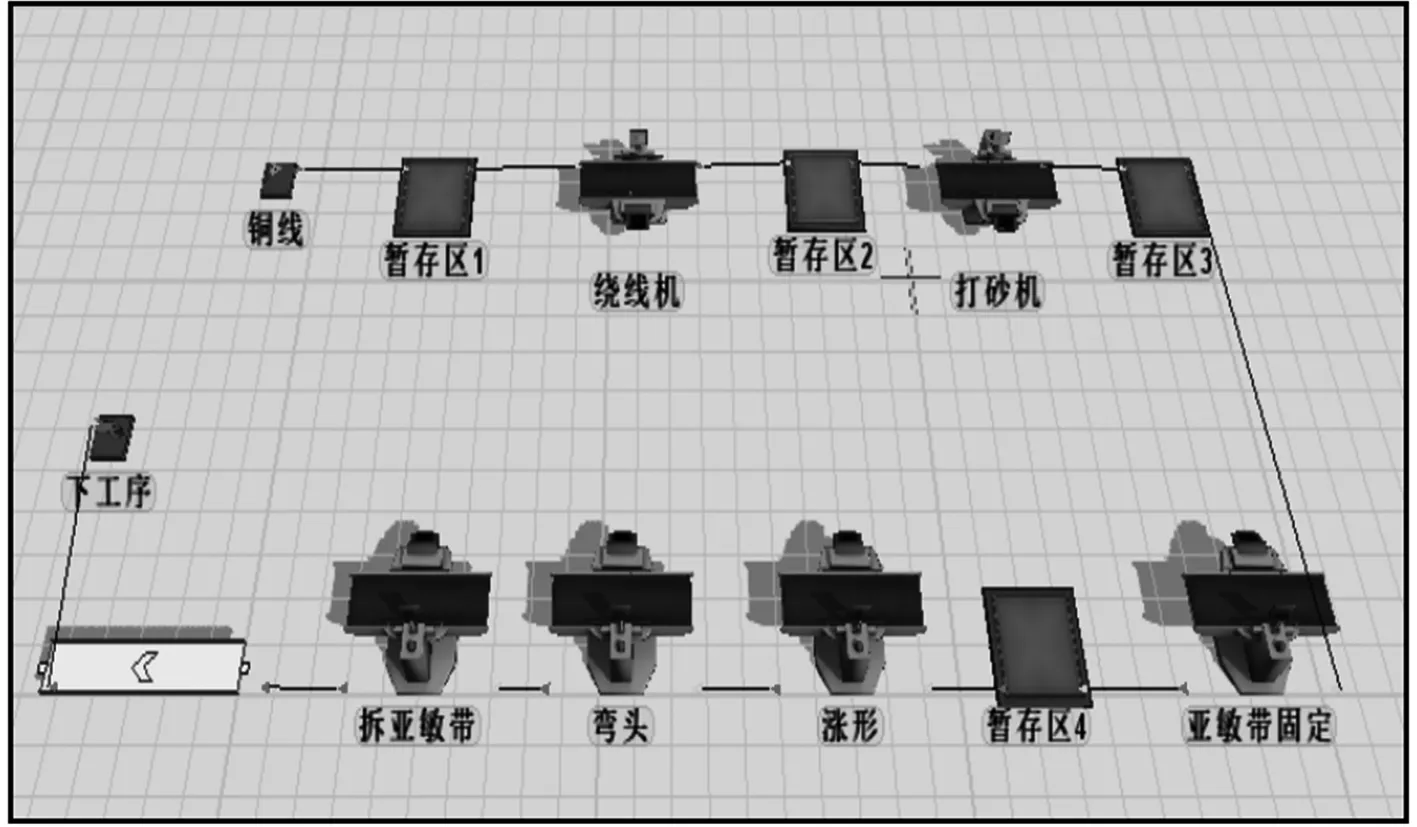

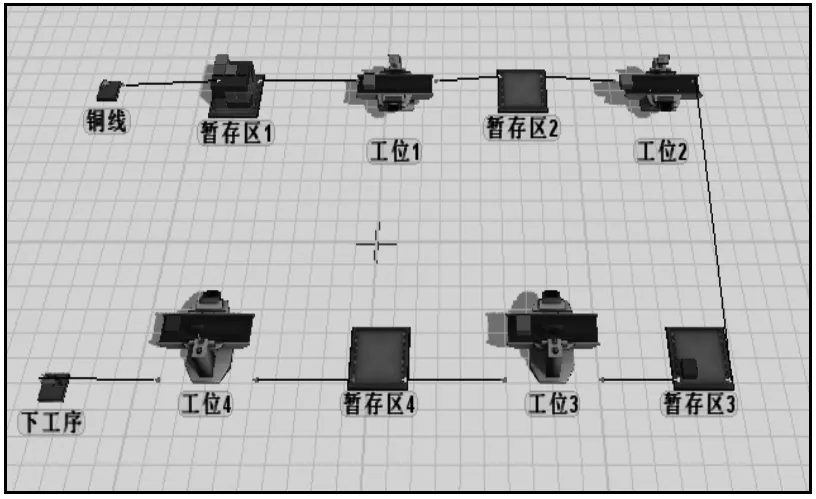

建立三种产品的混流生产线,保持车间逐日连续工作的条件下,如果一项作业在特定时间到达某工序,按照FIFO规则流入暂存区,若前一天没有完成的任务,第二天继续加工.交流成型产线相关数据如表1~3所示[5].在Flexsim软件中建立模型如图2.

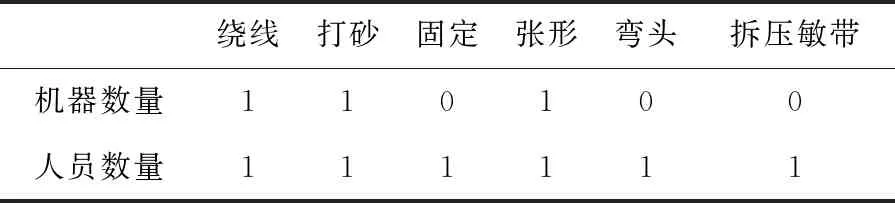

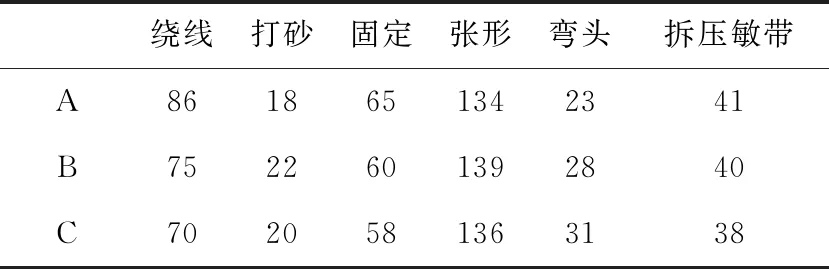

表1 工序机器和人员配备

表2 各工序加工时间 s/支

表3 产品数量

图2 混流生产线Flexsim仿真模型

2 运行与分析

2.1 运行准备

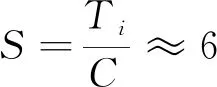

设定模拟时间单位为s,并且最后一个产品离开时得到仿真结果.表4显示了仿真模型的实体元素[6].

2.2 模型运行基础

仿真模型是从真实系统到数学模型的抽象[5].因此,本文通过调查车间现有产线的生产状况对混流生产线设定若干先行条件:

(1)产品在模拟过程中持续到达;

(2)A、B、C三种类型产品重量是基本平等的;

(3)模拟模块包括绕线、打砂、固定、张形、弯头等工序,这些工序都是现场的具体操作.

表4 实体元素表

2.3 运行模型

点击“运行”按钮使模型运行,仿真过程中可以看到红、绿、蓝三种不同颜色的产品在系统中流经不同机器加工,最后流向下工序.系统仿真场景如图3所示.

图3 系统仿真场景

2.4 运行结果分析

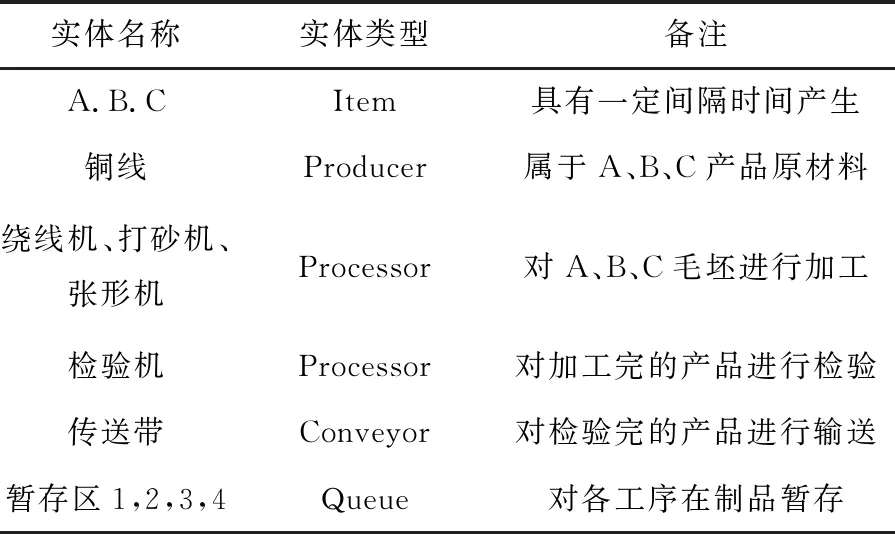

Flexsim软件具有强大的数据分析功能,与EXCEL有良好的数据接口,仿真数据导入EXCEL表格,从而了解各个工序设备总共加工时间和加工率、空闲时间和空闲率、阻塞时间和阻塞率、输入量和输出量[7],如表5所示.

用表5计算,原产线平衡率仅为63.46%,且各设备加工率高低不一.绕线机、张形机加工率近100%,长时间满负荷作业,易造成设备损耗,增加故障率;打砂机加工率仅35.74%,经常处于空闲状态;压敏带固定工序加工率为87.27%,而拆压敏带工序加工率为48.99%,弯头加工率为19.00%,整个产线不平衡严重;同时,暂存区释放率高表示在制品堆积较多[8],从暂存区1、2、3、4的释放率可以看出绕线以及张形工序在制品堆积较多.综上,绕线、张形为瓶颈工序.

表5 Flexsim输出报告

3 优化与验证

3.1 工位制节拍化建设

以工位为作业组织单元,通过节拍设计、工位切分、布局设计等以流水作业实现节拍化均衡生产.工位制节拍化建设过程如下:

(1)确定生产线节拍.由纯生产时间和计划产量所得.通过现场实际测定每日有效工作时间为6.5 h,根据一年内三种产品生产计划,设定混流生产线日计划产量为6台,每台60支线圈.

式中:C表示混流生产线节拍;Te表示有效工作时间;∑Ni表示品种i的计划产量.

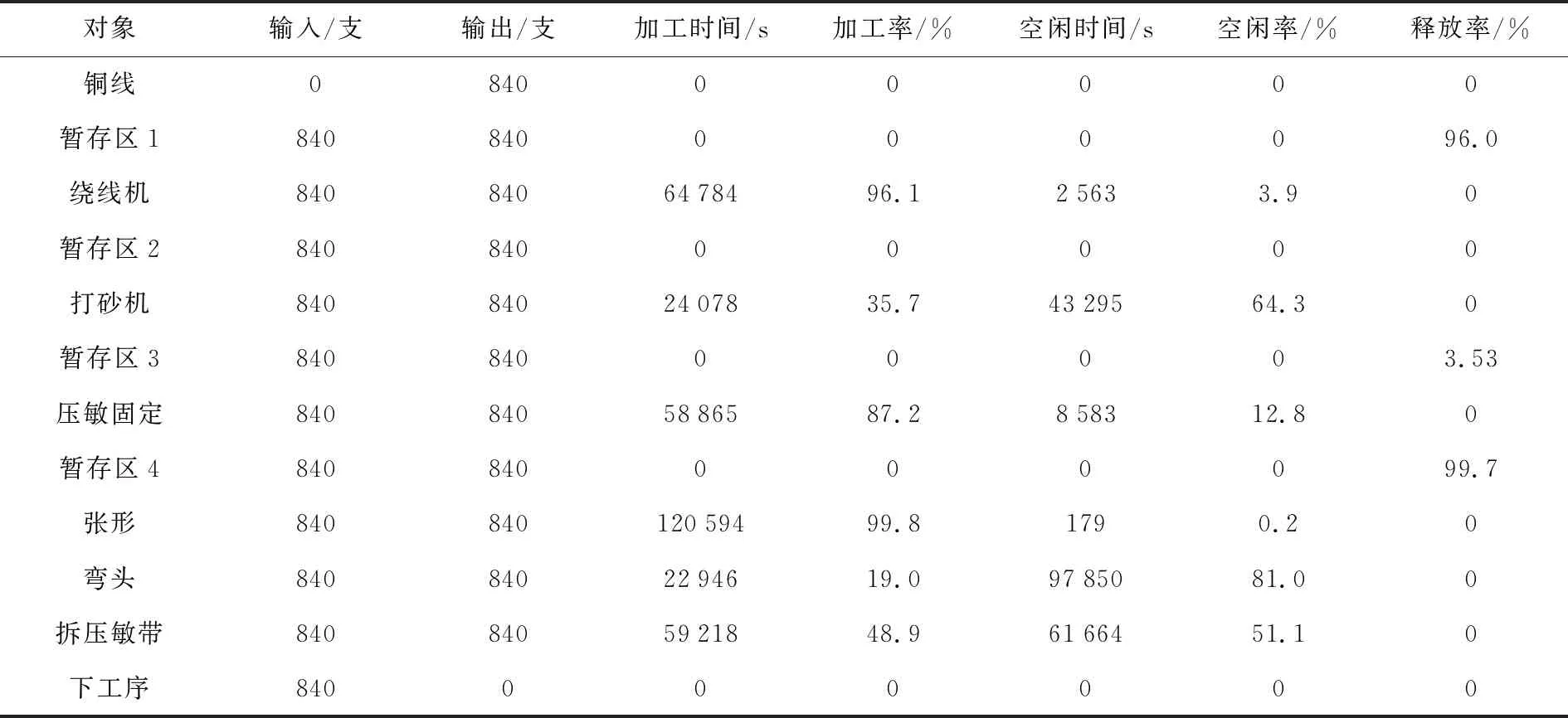

(2)确定工位数量.由产品制造周期和生产节拍决定,将三种产品生产制造周期平均化.

式中:S表示工位数量;Ti表示三种产品平均生产制造周期.

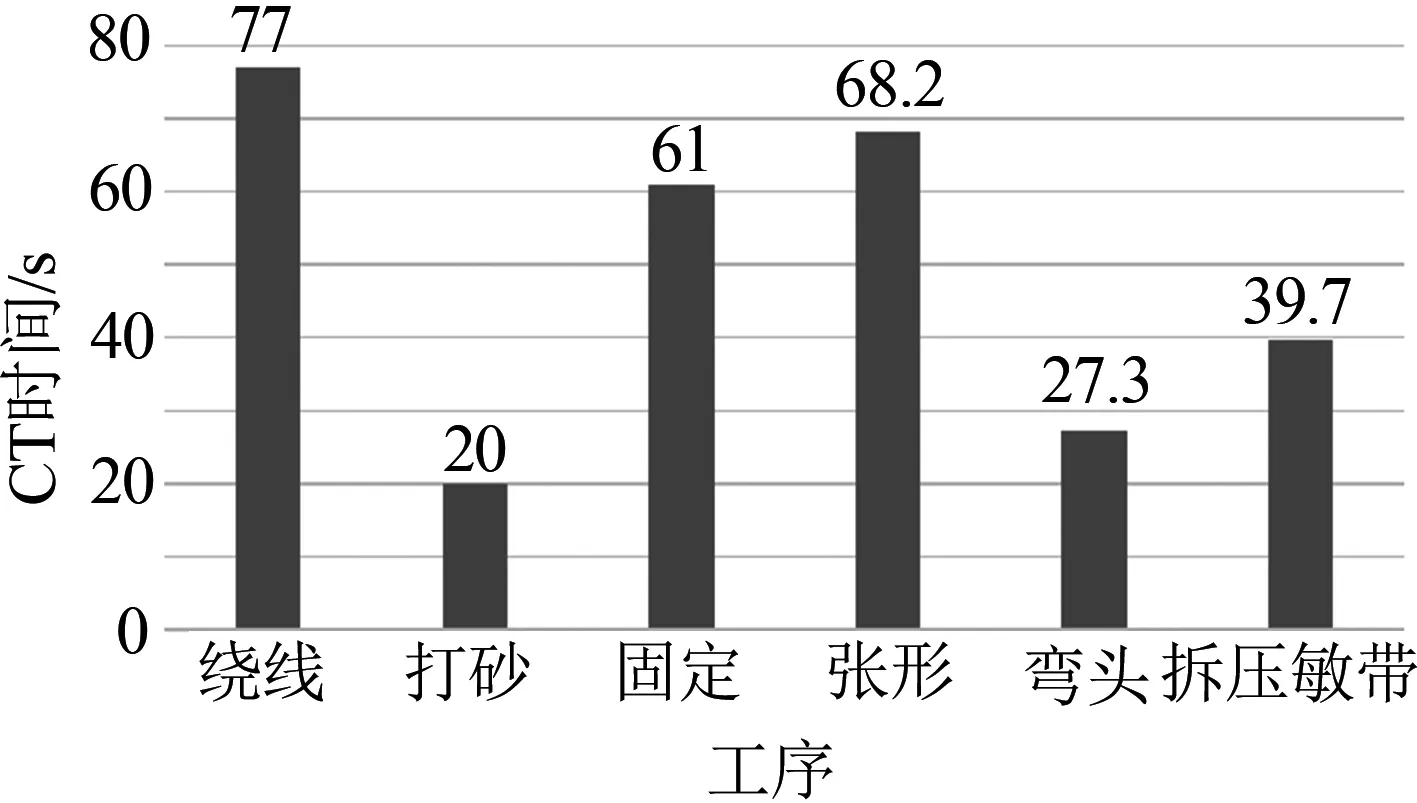

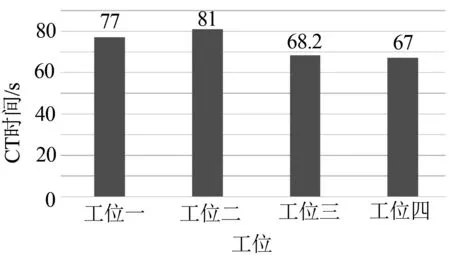

(3)确定工位作业内容:生产线节拍为65 s/支,结合表2中各工序加工时间可以发现张形机的平均加工时间为136.33 s,此工序不能继续切分工位,且张形时间决定整个产线周期时间.结合现场实际生产状况,在张形工序增加一台机器,以避免工时损失和瓶颈现象,使得混流线能够顺利运行.增加设备后,根据产线实际生产状况切分4个工位,如图4.并制作工位山积图,如图5.

图4 工位切分图

图5 工序和工位山积图

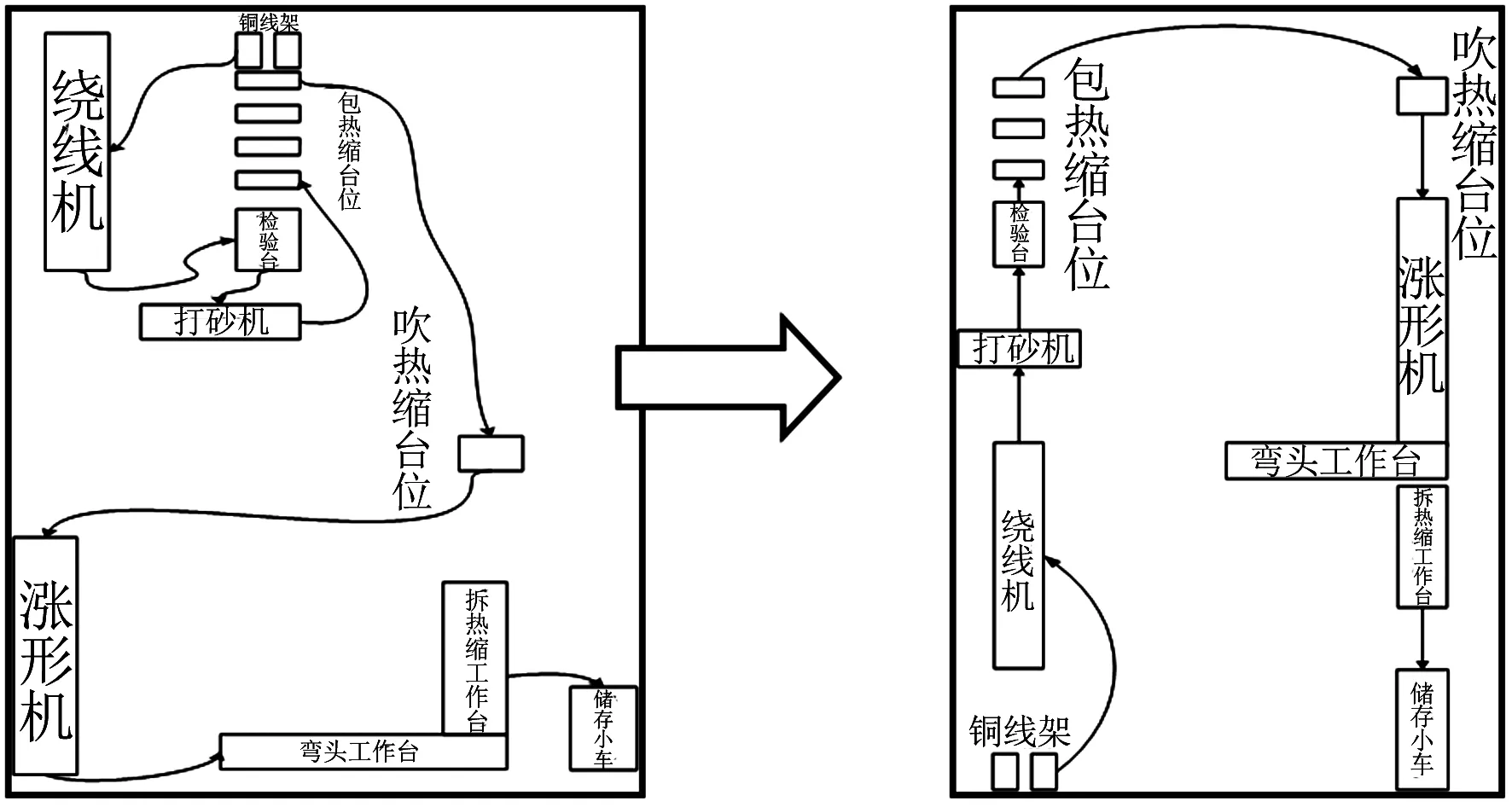

(4)重新工艺布局划分:由于现有工艺布局存在回流,折返现象,且运输距离和等待时间较长,因此,按照生产流程要求做到布置合理、紧凑,有利于生产操作,并能保证对生产过程进行有效管理;充分考虑人流、物流的合理性,制定改善方案,如图6.根据车间场地大小将工位排布为U型线,并实现产品的节拍流动.

图6 设施布局改善方案

(5)计算混合生产线平衡率

根据生产计划订单,设计生产节拍,结合现场实际切分工位,重新调整工艺布局.改善后混流生产线平衡率达到90.49%,所有工位实现平均化、 均衡化.

3.2 验证

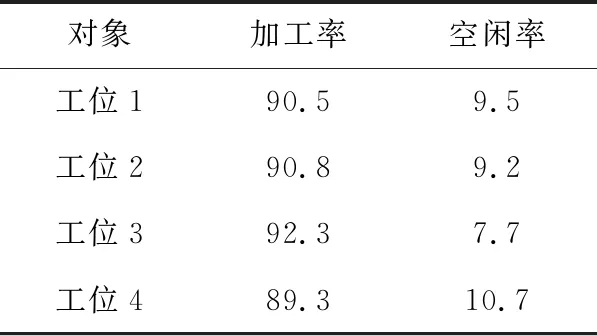

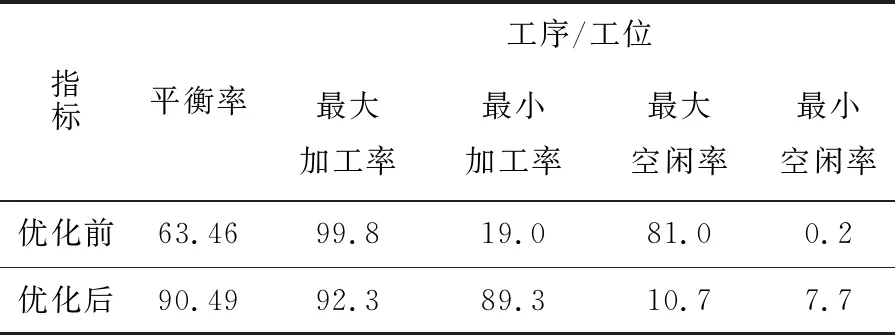

通过工位制节拍化建设与精益工具优化,借助Flexsim软件建模仿真(仿真模型如图7),得出优化后混流生产线各工位状态,如表6.优化前后仿真比较如表7所示.

图7 优化后仿真模型

表6 优化后Flexsim输出报告 %

表7 优化前后仿真结果比较 %

从表7可以看出,针对原有的交流线圈成型生产线,通过工位制节拍化产线优化,生产线平衡率达到了90.49%,提高27.03%;各工位最大与最小加工率和空闲率的差从80.8% 下降到3%,实现产线均衡化.

4 结论

本文对轨道交通YJ260系列产品线圈成型过程建立混流生产线,并借助Flexsim仿真软件进行仿真分析,通过运行结果发现产线存在瓶颈工序,并进行优化验证,优化后产线平衡率提高27.03%,实现混流生产线各工位均衡化生产,提高产线柔性,满足市场需求.这种方法将为轨道交通企业混流生产线的设计、建设和平衡分析提供理论依据,提升企业效益.