催化干气制乙苯装置的技术改造研究

*曾伟 贾金锋 易娟 隗小山 廖有贵 薛金召

(湖南石油化工职业技术学院 湖南 414012)

催化干气制乙苯装置主要是为实现对原油资源有效且充分利用,使得生产后续的苯乙烯生产装置能够拥有充分的原材料,采用催化干气与石油苯烷基化制乙苯技术,即通过使用炼厂中催化裂化装置所产生出来的干气中的乙烯作为原料和石油苯通过反应来生产乙苯。这种技术与用纯乙烯生产乙苯方法相比,每吨产品的成本可降低1000元左右,在很大程度上提高了企业的经济效益[1-2]。

中石化长岭分公司目前拥有2套催化裂化装置,合计产催化干气17.24万吨/年,其中干气中乙烯含量约3.28万吨/年,如果干气中的乙烯得不到有效利用而作为燃料气烧掉,造成乙烯资源的浪费;另一方面,目前国内乙烯资源短缺,我国乙苯/苯乙烯一直供不应求。长岭分公司催化干气制乙苯装置,是为了有效利用干气中的乙烯,制取乙苯供下游苯乙烯装置使用。干气由两套催化装置提供,苯由重整装置提供,苯不足部分外购[3]。

干气进入装置后进水洗和脱丙烯系统后进入烷基化反应器,在催化剂的作用下,乙烯与苯反应生产乙苯及副产物,得到的产物先后经过尾气吸收塔、循环苯塔、脱非芳烃类塔,进入产品分离部分,从乙苯塔顶得到产品乙苯,塔釜液进入丙苯塔、多乙苯塔,在多乙苯塔塔顶得到多乙苯,再进入烷基转移反应器与苯反应生成乙苯,提高乙苯产量[4-6]。干气制乙苯装置工艺流程如图1所示。

图1 干气制乙苯装置工艺流程Fig.1 Process flow of dry gas to ethylbenzene plant

由于干气中乙烯含量与装置干气中乙烯设计值之间的差别较大,所以装置一直处于低负荷状态下运行,对装置生产带来很多不便,所以提高装置干气量成为急需解决的问题。

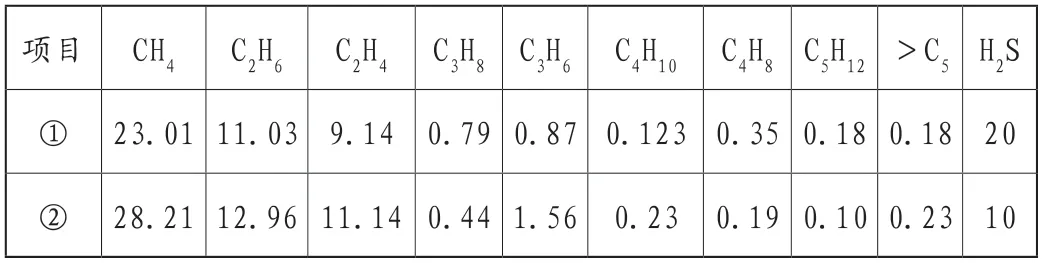

表1 乙烯含量设计值与实际值比较Tab.1 Comparison of design value and actual value of ethylene content

1.乙苯装置低负荷运行现状

催化干气制乙苯装置开工以来一直处于低负荷运行状态,2016年至2019年运行情况显示,乙苯装置产生干气中乙烯含量一直维持在7.5%-8.5%(V),远低于装置设计值13.24%(V)。

装置长期处于低负荷运行,装置能耗持续较设计值偏高,能耗较大;装置机泵同样长期处于低流量状态下运行,对设备损耗较大;同时给生产操作带来不利影响,对装置的长周期运行带来巨大隐患。为了改变装置长期处于低负荷运行,装置能耗较高的现状,对该装置进行了一系列技改。

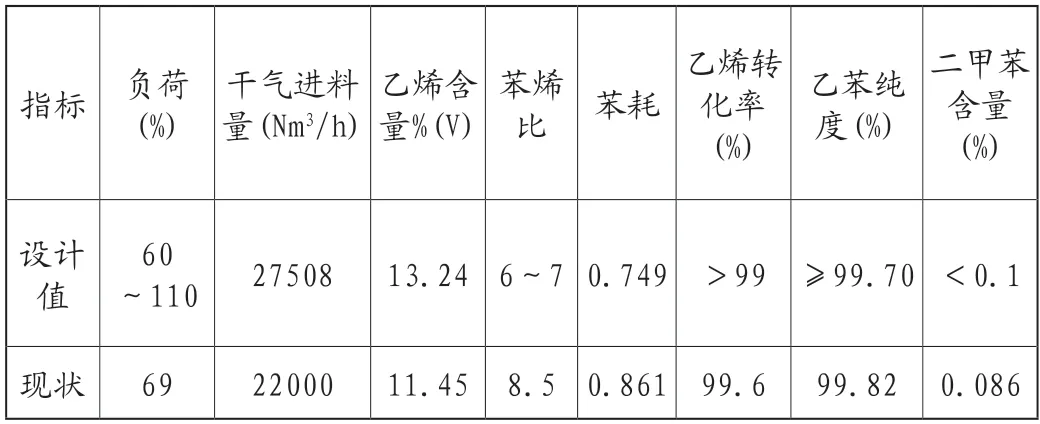

表2 2016-2019年乙苯装置运行情况Tab.2 2016-2019 Ethylbenzene Plant Operation Status

2.针对乙苯装置低负荷运行的技改措施

针对乙苯装置低负荷运行状况,为了减少对装置平稳生产带来的影响,降低装置的平均能耗,降低设备损耗,消除隐患,对装置实施了一些技改措施。主要包括干气进R101前增加一台与E117来的低温热水换热器E125、火炬回收气在精制单元增加单独的脱硫系统、增设污水罐D110、低流量运行机泵增加返罐线等。

(1)干气进R101前增加一台与E117来的低温热水换热器E125

增加干气换热器E125,进而增加干气进反应器温度,从而减少循环苯加热炉F102热负荷。在干气进R101前增加一台与E117来的低温热水换热器E125,进反应器的干气温度从25℃提高至100℃左右。

(2)火炬回收气在精制单元增加单独的脱硫系统

火炬回收气在精制单元增加单独的脱硫系统,脱硫后直接进入瓦斯系统,减少对干气乙烯含量的影响。

表3 火炬回收气中烃类组成(单位:%(V))Tab.3 The composition of hydrocarbons in the gas recovered from the flare(%(V))

由表可以看出,火炬回收气中乙烯含量只有1.33%(V),C3以上含量较催化干气较高,火炬回收气的来量大概有2500~3000Nm3/h,这部分干气以前是和3#催化干气一起进入精制单元脱硫塔,经过脱硫后进入乙苯装置,将会严重拉低干气中的乙烯含量,增加脱丙烯系统负荷,增大脱丙烯系统中的非芳烃类烃类含量,如果这部分非芳烃类烃类带入反应器中,会裂解成丙烯、丁烯等组分,增加装置苯耗,副产物二甲苯、丙苯、丁苯等的生成增多,对装置生产十分不利。

由表4、表5可以看出将火炬气改出乙苯后,干气中的乙烯含量明显上升,乙烯质量空速有所增加,而乙烯空速越高,在反应器中停留时间越短,副反应就会越少,同时副产物就会减少,尤其是可以减少二甲苯的生成,提高产品质量。

表4 火炬气改出前后乙苯D101干气组成对比(单位:%(V))Tab.4 Comparison of ethylbenzene D101 dry gas composition before and after flare gas recovery(%(V))

表5 火炬气改出前后乙苯T101顶干气组成对比(单位:%(V))Tab.5 Comparison of dry gas composition of ethylbenzene T101 before and after flare gas recovery(%(V))

同样C3以上重组分含量的减少,可以减缓吸收剂中的非芳烃类烃类含量的增加速度,降低吸收剂置换速度,降低乙苯损耗。并且减少了进反应器干气中非芳烃类的携带量,减少丙苯、丁苯等副产物,同时可以减少对后续循环苯塔和分离塔的负荷,降低装置能耗。

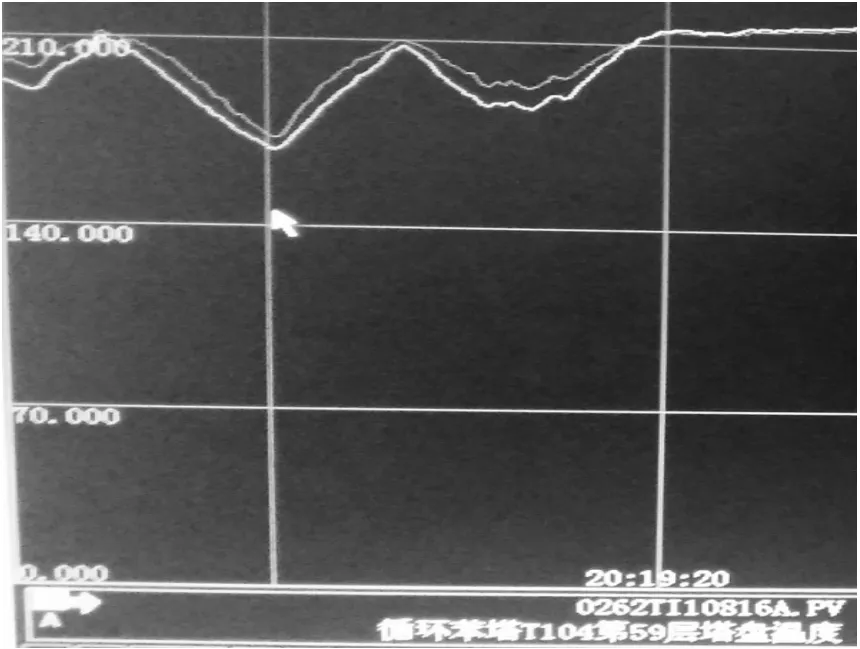

(3)增设污水罐D110

增设污水罐D110,瓦斯罐D116脱液直接转入D110,减少地下罐D118带水。因为乙苯装置最初设计时,瓦斯罐D116脱液是到地下罐D118,而D118同时也是所有机泵、采样器等排放烃化液的容器,但由于瓦斯罐带水严重,所有导致D118内水含量非常高,当回炼地下罐D118烃化液至循环苯塔T104时,会对循环苯塔T104的操作带来影响,由图2可以看到循环苯塔T104第59块灵敏板温度会在回炼地下罐D118时,温度从205℃降至165℃左右,这样就会导致循环苯塔中的非芳烃类和苯等轻组分进入循环苯塔塔底,从而带入乙苯塔T106中,最终这部分轻组分会进入乙苯产品中,将会导致乙苯产品纯度下降。

图2 地下罐D118回炼至循环苯塔T104时T104灵敏板温度变化Fig.2 The temperature change of the T104 sensitive plate when the underground tank D118 is recycled to the circulating benzene tower T104

经过研究,将瓦斯罐D116脱液改至油水分离罐D110,经过油水分离后,再将油水分离罐D110中的油组分脱至地下罐D118,从而减少地下罐回炼带水对循环苯塔的影响,确保装置平稳,保证产品质量。

(4)低流量运行机泵增加返罐线

由于装置一直处于低负荷运行,导致产量偏少,机泵长期处于低流量情况下运行,达不到机泵的最小流量,会减少机泵运行寿命,所以装置对低流量运行下的机泵中增加返罐线,保证机泵在最小流量以上安全平稳运行。

3.技改后乙苯装置目前运行情况(技改效果)

装置经过2020年技改后,即增加干气换热器E125、增加单独的脱硫系统、增设污水罐D110、低流量运行机泵增加返罐线等,效果显著,干气加工量增至22000Nm3/h,循环苯量67t/h,侧线苯纯度99.31%,每天产乙苯260~270t。

表6 乙苯装置目前主要技术指标对比Tab.6 Comparison of current main technical indicators of ethylbenzene plant

干气制乙苯装置经过技术改造后,干气中乙烯含量基本可以维持在11.01~12.2%(V),比较接近于设计值,但是根据目前情况来看,装置加工负荷依然较低,大概69%左右,还需要提高装置加工量,增加乙苯产量。

4.结论

(1)在烷基化反应器前增加干气换热器可减少循环苯加热炉F102热负荷;即干气进R101前增加一台与E117来的低温热水换热器E125,进反应器的干气温度从25℃可以提高至100℃左右。

(2)火炬回收气在精制单元增加单独的脱硫系统,脱硫后直接进入瓦斯系统,可减少对干气乙烯含量的影响。干气中的乙烯含量明显上升,并减少二甲苯的生成,提高产品质量。

(3)增设污水罐D110,瓦斯罐D116脱液直接转入D110,减少地下罐D118带水。瓦斯罐脱液直接转入污水罐,减少地下罐回炼带水对循环苯塔的影响,确保装置平稳,保证产品质量。延长机泵运行寿命。

(4)低流量运行机泵增加返罐线有利于机泵在最小流量以上安全平稳运行。