基于电子螺旋导轨的斜齿轮插削加工方法研究

刘福聪

(天津职业技术师范大学机械工程学院,天津300222)

0 引言

齿轮是机械制造业的关键零件,其中以圆柱齿轮应用最为广泛。插齿是加工圆柱齿轮的主要方式之一,且是加工内齿轮的关键加工方法,尤其是加工高精度内斜齿轮不可或缺的工艺方法。可以在插齿机刀具主轴上采用机械螺旋导轨或电子螺旋导轨的方法插削加工斜齿轮。采用机械螺旋导轨时,按照工件齿轮的齿向螺旋角度,配作一副相同螺旋角度的机械螺旋导轨,每一组螺旋导轨只能加工一种固定螺旋角度的齿轮工件,且该导轨加工难度大、成本高、更换流程复杂[1-2]。

伴随着电子螺旋导轨功能的出现,使得数控插齿机的加工柔性得到提高,可以在一定角度范围内通过调整数控程序的参数加工任意螺旋角度的齿轮工件;但该方法往往对机床要求较高、控制复杂、加工效率低,在数控插齿机应用中的普适性有待提高[3-4]。

对基于电子螺旋导轨原理的斜齿轮插削加工方法进行研究,提出了一种斜齿轮插削加工机床传动及控制方案,目的是提高加工效率、提高电子螺旋导轨的普适性和推广应用价值。

1 数控插齿机运动原理

以YKW51250数控插齿机[5]加工斜齿轮的工艺过程为研究对象,研究成果可以推广到其它型号插齿机,具有普适性。YKW51250数控插齿机加工斜齿轮机床结构原理示意图如图1所示。

图1 数控插齿机机床结构原理示意图

图1(b)为图1(a)刀架体部分中间部位横截面示意图。安装有共轭双凸轮的共轭双凸轮旋转轴安装在机床立柱上,可在伺服电动机驱动下实现旋转,安装在拨叉的两个支撑臂上的拨叉滚子分别与共轭双凸轮的两个凸轮曲面保持共轭接触,拨叉安装在拨叉旋转轴上,拨叉旋转轴安装在机床立柱上且可以绕安装位置自由摆动,拨叉的下部与连杆通过销轴铰接,连杆的另一端与刀架体通过销轴铰接,刀架体的上部通过销轴铰接安装在机床立柱上,附带磁致伸缩位移传感器的液压缸安装在刀架体的上面,液压缸的上腔为无杆腔,下腔为有杆腔,液压缸的活塞杆深入刀架体内部,活塞杆与刀轴通过球面轴承铰接,在刀轴旋转时活塞杆可以不转动,C型套筒式滑块安装在刀轴上,力矩电动机定子安装在刀架体上,力矩电动机定子与转子通过YRT转台轴承固定相对位置,力矩电动机转子上安装有支撑套,支撑套内部安装扇形固定块,扇形固定块与C型套筒式滑块角度之和等于360°,刀轴导向套安装在刀架体的下部,刀轴深入刀轴导向套中,刀轴导向套为刀轴的上下往复运动和旋转运动提供精度支撑,插齿刀安装在刀轴的下端;上述部分均安装在机床立柱上,机床立柱通过导轨-丝杠机构安装在机床上,通过伺服电动机驱动丝杠在机床上做水平移动。工件旋转工作台安装在机床上,工件安装在旋转工作台上。

数控插齿机具有5个工作运动轴(如图1),分别是:插齿刀径向进给轴(立柱移动)X轴,刀轴上下往复运动Z轴,让刀轴B轴,工件旋转C1轴,插齿刀旋转C2轴。5个运动轴均为全闭环控制的伺服轴。其中:X轴为直线运动,位置反馈方式为精密光栅尺位移传感器;Z轴为直线运动,位置反馈方式为安装在油缸上的精密磁致伸缩位移传感器;B轴为让刀轴,通过伺服电动机驱动共轭双凸轮旋转轴旋转,共轭双凸轮分别与安装在拨叉上的2个拨叉滚子接触,当B轴伺服电动机连续旋转时使得拨叉按一定规律摆动,进而通过连杆控制刀架体摆动实现让刀运动[6];C1轴为旋转轴,位置反馈方式为精密圆钢栅角度传感器;C2轴为旋转轴,位置反馈方式为精密圆钢栅角度传感器。

2 斜齿轮插削加工数学建模

2.1 数控插齿机数控轴的控制关系

按照加工工艺进行B轴、C1轴、X轴数据设定;B轴与Z轴采用电子齿轮方式联动,B轴为主动轴,Z轴为从动轴;Z轴、C1轴和C2轴采用电子齿轮方式联动,Z轴、C1轴均为主动 轴,C2轴 为 从动轴。数控轴控制关系示意图如图2所示。

2.2 设定插齿切削运动基本参数

插齿刀模数为m,插齿刀齿数为ZD,工件齿数为ZW,工件齿向螺旋角为β,共轭双凸轮旋转角速度为ωB,刀轴上下往复运动速度为VZ,刀轴上下往复运动行程长度为H0,工件厚度为HW,径向进给速度为VX,工件旋转角速度为ωC1,插齿刀旋转角速度为ωC2,插削斜齿时插齿刀旋转速度由两部分组成,即插齿刀与工件以固定滚比做圆周运动时插齿刀旋转角速度ωC21和插削斜齿时插齿刀与刀轴所做的往复运动按照一定比例进行速度匹配时插齿刀旋转角速度ωC22。

其中插齿刀模数m、插齿刀齿数ZD、工件齿数ZW、工件齿向螺旋角β、共轭双凸轮旋转角速度ωB、工件旋转角速度ωC1、径向进给速度VX等参数为根据工艺需求设定的参数。需要计算求得刀轴上下往复运动速度VZ、插齿刀旋转角速度ωC2。

图2 数控轴控制关系示意图

2.3 计算刀轴上下往复运动速度

设定共轭双凸轮轴以设定的起始点为0°点,共轭双凸轮轴匀速转动,当共轭双凸轮轴旋转360°,刀轴上下往复运动一个循环,即完成一次切齿过程[7]。当共轭双凸轮轴角度为0°时,刀轴处于最高端,Z坐标为0,方向向下为正。刀轴上下往复运动行程长度H0>工件厚度HW,且在工件上下各有(H0-HW)/2距离。

为了提高切削效率,采用匀速切削、快速回程、平稳加减速控制方案,即工作过程为匀加速起动→匀速插削→匀减速停止→匀加速回程起动→匀速回程→匀减速回程停止;采用油缸进行主轴上下往复运动驱动,当向下切削运动时向油缸的无杆腔充油,当向上回程运动时向油缸的有杆腔充油,设计两腔的有效截面积为2:1,即可实现切削运动与回程运动的速度比为1:2,实现快速回程,节约生产时间。

通过运用位移-时间关系即可求得刀轴上下往复运动速度VZ的变化曲线。共轭双凸轮轴旋转角度与刀轴上下往复运动位置、速度关系曲线如图3、图4所示。

图3 共轭双凸轮轴旋转角度与刀轴运动位置关系曲线

图4 共轭双凸轮轴旋转角度与刀轴运动速度关系曲线

设定共轭双凸轮轴从0°转动到240°时,刀轴向正方向运动,完成切削运动。其中:当共轭双凸轮轴从0°转动到θ1时,刀轴向正方向匀加速运动距离(H0-HW)/2;当共轭双凸轮轴从θ1转动到θ2时,刀轴向正方向匀速运动距离HW;当共轭双凸轮轴从θ2转动到240°时,刀轴向正方向匀减速运动距离(H0-HW)/2。其中,θ1=240°-θ2。

设定当共轭双凸轮轴从240°转动到360°时,刀轴向负方向运动,完成回程动作。其中:当共轭双凸轮轴从240°转动到θ3时,刀轴向负方向匀加速运动距离(H0-HW)/2;当共轭双凸轮轴从θ3转动到θ4时,刀轴向负方向匀速运动距离HW;当共轭双凸轮轴从θ4转动到360°时,刀轴向负方向匀减速运动距离(H0-HW)/2。其中,θ3-240°=360°-θ4。

2.4 计算插齿刀旋转速度ωC2

插齿刀旋转运动角速度为插齿刀与工件以固定滚比做圆周运动时插齿刀旋转角速度ωC21、插削斜齿时插齿刀与刀轴所做的往复运动按照一定比例进行速度匹配时插齿刀旋转角速度ωC22两项旋转角速度的和[8],即

插齿刀与工件以齿数比作为固定滚比做圆周运动:

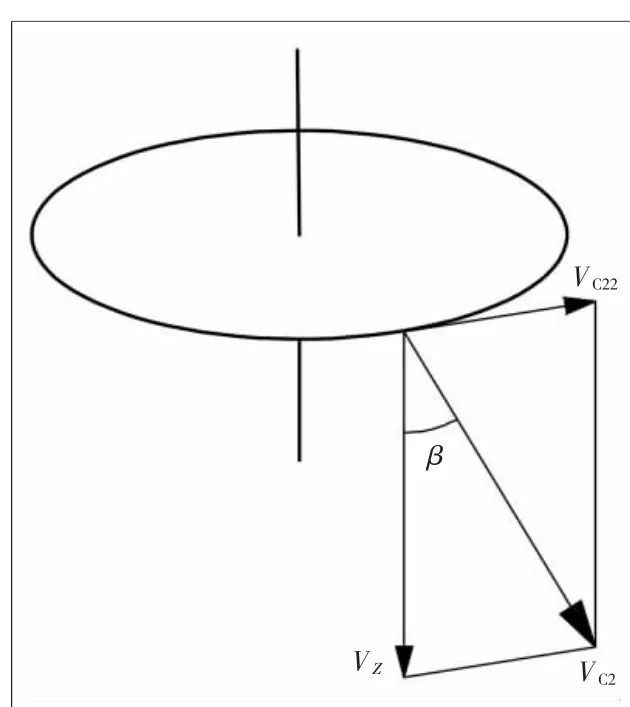

插削斜齿时插齿刀与刀轴所做的往复运动按照一定比例进行速度匹配,插齿刀轴按照行程长度H0做上下往复运动时,也同步按照一定角度范围做旋转往复运动,插齿刀旋转运动速度ωC22取决于刀轴上下往复运动速度VZ、工件齿向螺旋角β、插齿刀模数m、插齿刀齿数ZD等,设插齿刀在分度圆处任意点的运动速度为VC2,切向线速度为VC22,插齿刀运动速度空间几何关系如图5所示。

则ωC22=(VZ·tan β)/(M·ZD/2)。

3 电子螺旋导轨功能数控编程

以Siemens840D sl数控系统为实验平台[9-10]。

1)首先采用CTABDEF功能定义B轴和Z轴联动的曲线表。

CTABDEF(Z,B,1,1);(分号“;”后为注释,下同)定义曲线表。B轴为主动,Z轴为从动,曲线表号1(第3个参数定义为1),且为周期性曲线表(第4个参数定义为1)。

B=0 Z=0;曲线表起始点。

……;以一定步长定义非线性输入对应点。

B=30 Z=R10;以30°作为速度转折点举例,以用户参

数R10代表往复运动行程上部的距离(H0-HW)/2。

B=210 Z=R11;以210°作为速度转折点举例,以用户

参数R11代表往复运动行程下部的距离(H0-HW)/2。

……;以一定步长定义非线性输入对应点。

图5 插齿刀运动速度空间几何关系示意图

2)定义电子齿轮功能。

EGDEF(Z,B,0);定义电子齿轮1,B轴为主动,Z轴为从动,跟随方式为实际轴跟随(第3个参数定义为0)。

EGON(Z,"noc",B,1,0);定义电子齿轮1关系,主从耦合关系(第2个参数定义为“noc”),且采用曲线表号为1的非线性输入曲线表(第4个参数定义为1),曲线表耦合(第5个参数定义为0)。

EGDEF(C2,Z,0,C1,0);定义电子齿轮2,Z轴、C1轴为主动,C2轴为从动,跟随方式为实际轴跟随(第3、5个参数定义为0)。

EGON(C2,"noc",Z,R14,R15,C1,R16,-R17);定义电子齿轮2关系,主从耦合关系(第2个参数定义为“noc”);用户参数R14代表Z轴刀轴上下往复运动行程长度H0,R15代表C2轴在C1轴静止状态下做斜齿插削运动时往复回转角度;R16代表工件齿数ZW,R17代表插齿刀齿数ZD,因插削加工时两轴运动方向相反,R17参数前加负号。

3)工作循环完成以后,关闭电子齿轮,删除电子齿轮,删除曲线表,完成电子螺旋导轨功能应用。

4 斜齿轮插削加工实验

在YKW51250数控插齿机上进行插齿加工实验,实验加工效果如图6所示,可以顺利实现加工过程。实验表明,插削加工斜齿轮的过程传动稳定、加工效率高、操作快捷方便,可以提高插齿机的加工柔性和敏捷性,具有普适性和推广应用价值。

图6 斜齿轮插削加工

5 结论

利用数控插齿机进行斜齿轮插削加工时,以B轴与Z轴采用电子齿轮方式联动,Z轴、C1轴和C2轴采用电子齿轮方式联动,采用2组电子齿轮联动方式实现五轴联动,可以实现数控插齿机斜齿轮插削数学建模的需求;以Siemens840D sl数控系统为实验平台,可以顺利实现斜齿轮插削加工。