基于已建基础的滑履磨设计

江苏鹏飞集团股份有限公司 江苏海安 226623

在 中联二期 100 万 t/a 水泥粉磨站项目中,江苏鹏飞集团股份有限公司承担除电动机、减速器外φ4.2 m×13.3 m 滑履磨主机设备设计制造任务。φ4.2 m×13.3 m 滑履磨为中心传动驱动,其外形及安装尺寸要求与已施工完成的一期磨机土建基础配套。由于各厂家的磨机零部件差异以及土建施工误差,该磨机回转部件内部结构需满足辊压机+磨机的圈流粉磨生产工艺要求。同时针对一期磨机使用过程中出现的滑履轴承温度高、滑环铜夹板维修不便等问题进行改进。

1 滑履磨主要零部件设计

滑履磨具有结构简单、节能高效、没有明显的应力集中区及易于制造等优点,通常由进料装置、进料端滑履轴承、回转部分、出料端滑履轴承、出料装置、电动机、减速器及液压系统等组成。对于需与已建基础配套的滑履磨,其各零部件应最大限度满足基础形状及各部件预留地脚螺栓孔位置尺寸的安装要求。

1.1 筒体设计

1.1.1 滑履中心距的计算

磨机运转时会产生很大的热量,因此在设计磨机时必须考虑筒体热胀冷缩的问题。对于滑履支承的磨机,进料端采用滑动支承,出料端采用固定支承。

筒体轴向伸缩量[1]

式中:α为钢的线膨胀系数,取 0.000 012 m/℃;Lk为 2 个滑履轴承中心距,mm;t2为磨机运转时的最高平均温度,取 120 ℃;t1为最低环境温度,取 -20℃;L基为滑履基础中心距,实测为 13 314 mm。

φ4.2 m×13.3 m 滑履磨采用水平滑履轴承结构,以加宽筒体进料滑环宽度来应对磨机热胀冷缩问题。筒体进料滑环内端面与托瓦内端面间隙a≥ΔL(22.3 mm),筒体进料滑环外端面与托瓦外端面间隙b≈a/4=5.6 mm,即以筒体进料滑环比托瓦宽 29 mm 的轴向距离来考虑伸缩量。

1.1.2 回转部各零件参数的确定

各段筒体的钢板厚度必须通过计算得到,并利用数据分析来论证其合理性和经济性。一般磨机的筒体厚度须从两方面来考虑:最小厚度δmin≥D/160,最大应力σmax≤[σ]。

该磨机长径比L/D=13.3/4.2=3.166,对于长径比为 2.5~3.5 的磨机,筒体厚度应不小于 0.01D。参照南京院φ4.2 m×13.0 m 磨机零部件尺寸,决定该磨机筒体厚度δ取 42 mm,滑履腹板厚度取 80 mm,滑环直径取 4 390 mm,出料滑环宽取 650 mm,进料滑环宽取 690 mm。

1.1.3 筒体结构

筒体每个仓都开设 1 个磨门,通过磨门可以维护衬板、隔仓板,装填或倒出研磨体,以及停磨时检查磨机仓内情况。相邻 2 个磨门呈 180°布置,为减小磨门的应力,采取增大磨门的圆角半径,增加磨门加强板的厚度等措施,进一步提高筒体的可靠性。

衬板通过螺栓与筒体固定连接,衬板长为 250 mm,由于筒体长 13 300 mm,为非常用规格,筒体衬板孔以进料端为起始点,轴向孔间距为 250 mm,环向布置 42 个孔,最后一圈孔与出料端腹板距离 300 mm,设计一圈非标衬板。

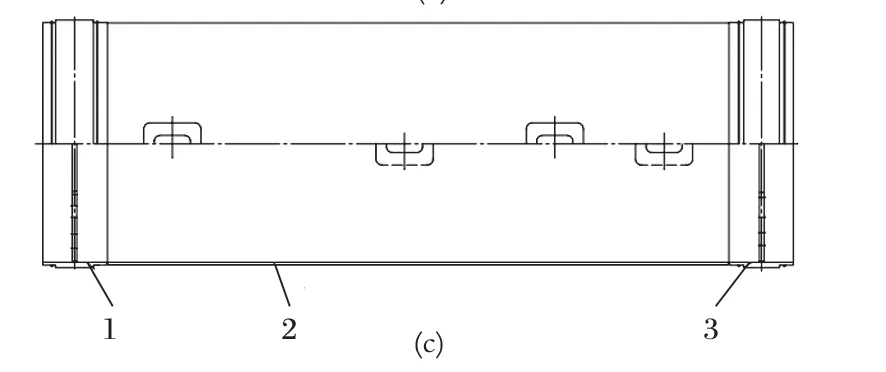

筒体结构如图 1 所示。图 1(a) 所示为 2 个滑环与中间筒节和长锥管焊接在一起,锥管小端接膜片联轴器,锥管上开设出料孔,并安装出料罩,磨机总体布置长度相对较短;图 1(b) 所示为 2 个滑环与中间筒节和短锥管焊接在一起,锥管外端连接传动接管,传动接管上开设出料孔,安装出料罩,传动接管另一端与膜片联轴器连接,磨机总体布置长度相对较长;图 1(c) 所示为 2 个滑环与中间筒节焊接,出料端滑环腹板与传动接管连接,传动接管上开设出料孔,安装出料罩,传动接管另一端与膜片联轴器连接,磨机总体布置长度相对适中。由于图 1(c) 结构中出料罩与滑履腹板有一段距离,使得出料滑环腹板与传动接管间有段距离裸露,对出料滑履温度降低有一定好处,因此决定φ4.2 m×13.3 m 磨机筒体选用图 1(c) 结构形式(原一期筒体结构为图 1(a) 形式)。

图1 滑履磨筒体结构Fig.1 Structure of shell of slide ring mill

1.2 滑履轴承设计

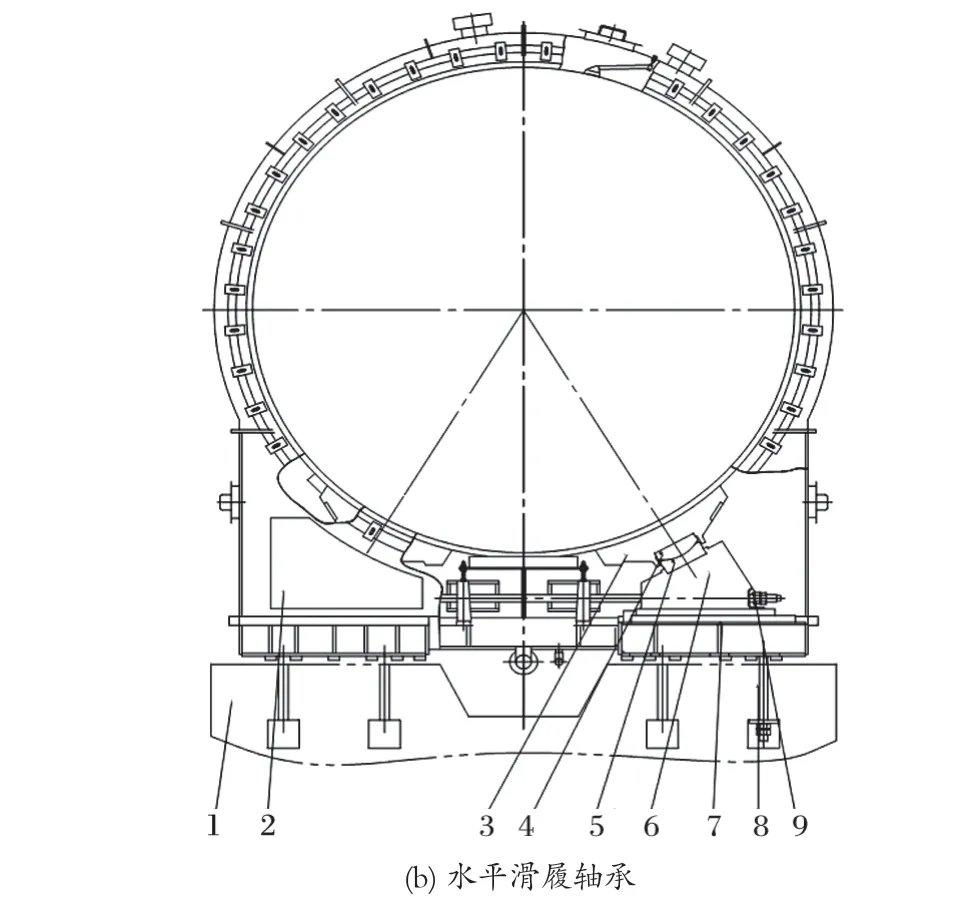

滑履磨筒体滑环支承在滑履轴承上运转,通常出料端采用固定式滑履轴承,进料端采用可移动式滑履轴承。滑履轴承结构如图 2 所示,由托瓦、凸球体、凹球体、球体座、底座和滑履罩等组成。每个滑履轴承由 2 个托瓦支承磨机的滑环,滑履轴承的托瓦一般与垂直线夹角成 30°。每个托瓦下部都装有凸、凹球体,凸球体落在凹球体的球窝内,两者之间为球面接触,磨机回转时可自动调心,整个托瓦由凹球体支承在球体座、底座上,而球体座、底座的安装固定常采用 V 形基础和水平基础支撑。

根据用户现场已建磨机基础形状,φ4.2 m×13.3 m 磨机选用图 2(b) 水平滑履轴承结构。

根据实测磨机基础标高,按磨机配套的主电动机、减速器 (含连接底座) 分别加调整垫铁作预装立面图,再以φ4.2 m×14.0 m 磨机滑履轴承结构加调整垫铁作立面图,使主电动机轴、减速器轴及滑履轴承中线在同一水平高度,以最高位置部件的中心线作为φ4.2 m×13.3 m 磨机中心线。新设计的进、出料滑履轴承中心高根据该中心线修正,低于设计中心线的由底座高度调整。

图2 滑履轴承结构Fig.2 Structure of slide ring bearing

1.2.1 滑履载荷的计算

滑履支承所受载荷包括磨机回转部分的重力和动态研磨体 (包含物料) 所产生的力[2]。

(1) 磨机回转部分的重力

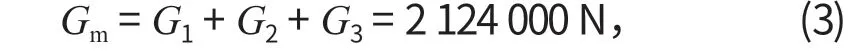

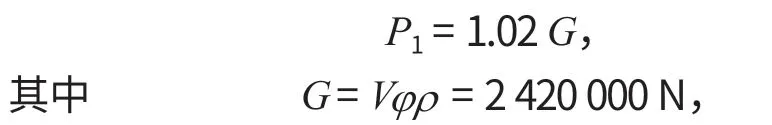

式中:G1为磨机筒体的重力,G1=965 000 N;G2为磨机衬板的重力,衬板平均厚度为 50 mm,G2=824 000 N;G3为磨机隔仓装置重力 (2 道隔仓+出口扬料装置),G3=335 000 N。

(2) 动态研磨体 (包含物料) 所产生的力P

研磨体在磨机内抛落运转时所产生的力P1主要有泻落产生的重力Gp、离心力Pc和冲击力Ps3 部分。一般情况下,这 3 部分所产生的合力只比静态研磨体的自重G大 2%,即

式中:V为磨机筒体有效容积,m3;φ为研磨体填充系数,取 0.3;ρ为钢球的容积密度,一般取 4.5 t/m3。

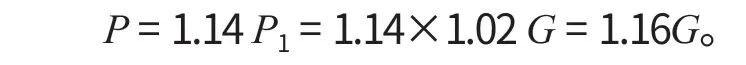

粉磨时研磨体和物料是混合在一起的,物料重力约为研磨体自重的 14%,则包括物料在内的动态研磨体所产生的力

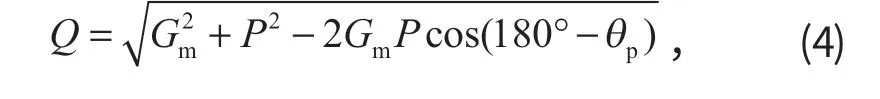

(3) 磨机运转时作用于筒体上的总载荷Q

式中:θp为Gm与P2 个方向力的夹角,θp=7°15′。则 cos (180°-θp)=cos (180°-7°15′)≈-1,代入式(4) 得Q=4 931 200 N。

1.2.2 滑履支承的受力分析

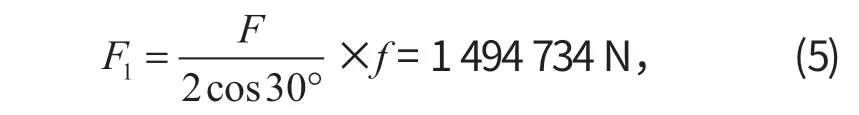

因为是双滑履、双托瓦支承,所以其一端的载荷F=Q/2= 2 465 600 N,则单个托瓦的受力

式中:f为不均匀受力系数,取 1.05。

1.2.3 托瓦设计

一般来说,托瓦的直径和长度、油的黏度、筒体的转速、供油压力及偏心率等都是给定的,其中托瓦直径和筒体转速是固定不变的。

磨机的滑环与托瓦的半径间隙

式中:r为筒体滑环半径,r=2 195 mm。

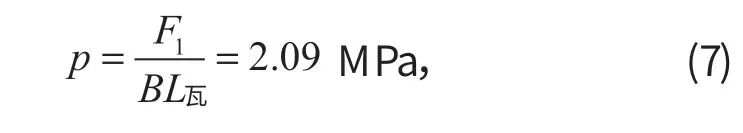

取托瓦的直径D1=4 394 mm,托瓦所受比压

式中:B为托瓦的宽度,取B=650 mm;L瓦为托瓦的弧长,L瓦=1 100 mm。

磨机的转速v=15.6 r/min (即 3.58 m/s),则托瓦发热特征值pv=7.48 MPa·m/s。

托瓦表面材料通常选用 ZSnSb11Cu6,查手册得推荐许用值 [p]=25 MPa,[v]=60 m/s,[pv]=15 MPa·m/s,则p<[p],v<[v],pv<[pv]。

因此所设计的滑履托瓦能满足磨机的工作要求。

1.2.4 凸球体、凹球体、球体座设计

凸球体、凹球体、球体座作为托瓦与底座间的支承件能使托瓦自动调心,分别采用φ4.2 m×14.0 m 磨机水平滑履轴承相应零件结构。

1.2.5 底座设计

底座上方装球体座,下端与滑履基础连接,由钢板焊接成一体平板结构,在满足支承磨机强度的同时又与已建基础配套,其外形高度根据磨机中心确定,长宽参照基础安装地脚螺栓孔的位置和大小,由实测数据确定。

1.2.6 滑履罩设计

滑履罩除了起到防止润滑油外溅及灰尘进入滑履污染润滑油的作用外,罩的下座还起到油箱作用。在罩的上方设透气孔,增设透气帽,让冷气流从下方进入,形成空气对流,加快热量的散发。罩采用甩油环+人字形密封结构,甩油环挡住了大部分润滑油,使得进入最外层橡胶人字密封的润滑油极少,再加上人字形密封的独特结构和安装方式,避免了滑履罩漏油[3]。对于固定在托瓦两侧的铜夹板磨损后的修复和更换,采用如图 3 所示结构。在罩下侧板铜夹板位置开设检修口,省去检修时需放油与拆卸下侧板工序,避免罩内油泄漏而污染环境。

图3 滑履罩铜夹板处局部放大Fig.3 Partial enlargement of copper clip board of slide ring cover

滑履轴承采用动静润滑,滑履轴承使用中温度升高有多方面原因,如粉磨熟料产生高温,冷却水质差、管路不畅与油冷却器冷却效果不佳;筒体回转时上下串动,滑环轴颈端面与托瓦两侧铜夹板摩擦生温等。在设计时采取如下应对措施:①出料端筒体滑环轴肩与托瓦两侧铜夹板留适当的间隙;② 在磨尾衬板与出料篦板下铺设一层 1 m 宽的耐冲击隔热橡胶板;③稀油站中的油冷却器采用板式冷却器,并增加润滑油量;④ 滑履罩设进风管和排气管,进行循环冷却。

1.3 进料装置设计

进料装置既要将物料顺畅地给入磨机,又要保证不漏风漏料,设计时借用φ4.2 m×14.0 m 磨机进料结构,料斗面向进风方向设计成百叶窗式,其支承架按磨机中心高和已建基础孔位置来确定。

1.4 出料装置设计

常用的出料装置结构如图 4 所示。图 4(a)、(b)、(c) 分别对应图 1 中 3 种磨机筒体结构。根据用户粉磨工艺要求,选用图 4(c) 所示不带筛的出料装置,传动接管内装推料螺旋,出料罩支架按磨机设计中心高和已建基础孔位置尺寸配制,出料罩进风口尺寸由罩内风速而定,罩下部的倾斜角度不小于 50°。

1.5 膜片联轴器选型

膜片联轴器的作用是连接磨机筒体与主减速器输出轴,使其一同旋转来传递转矩,同时避免在使用过程中产生较大的振动,防止损坏减速器轴承而降低设备的使用寿命。膜片联轴器的轴向尺寸由出料端滑履中线至主减速器基础孔中线的长度,减去传动接管长度以及主减速器输出轴端长度来确定。膜片联轴器一端与磨机出料接管配合,另一端与主减速器输出轴连接,根据轴向尺寸和磨机接管的配合要求,由减速器厂配套生产。

图4 3 种出料装置结构Fig.4 Three kinds of discharging device structure

2 磨内结构设计

磨机粉磨效率与许多因素有关,如粉磨工艺流程及其配套辅机,磨前预破碎,入磨物料的特性及其粒度大小、配比、含水率及易磨性等。φ4.2 m×13.3 m滑履磨磨内通风隔仓板的形状及位置、衬板布置形式都要与粉磨工艺相适应。

2.1 隔仓装置

为了强制物料流动,要控制各仓的料球比,φ4.2 m 系列滑履磨的双层隔仓装置有带筛分组合式和不带筛分式 2 种,篦缝分布形式有放射形和多边形 2 种[4]。根据用户生产工艺要求,磨内设置 2 道隔仓装置,将磨机分为 3 仓。隔仓装置采用带筛分的组合式双层隔仓结构,筛分动力大,过料、通风能力强,其结构如图 5 所示。

隔仓装置的两侧装有篦板,进料端侧篦板后装一层不锈钢筛板,两者间距约 55 mm,篦板中心位置安装一个双向导料锥,在筛板与出料端侧的篦板间装扬料板,篦板上的篦缝为同心圆状,根据前仓长度,筛分循环负荷,入磨物料的平均粒度、含水率和种类等因素,决定 2 道隔仓篦板篦缝宽度为 6 mm,一二仓隔仓装置筛孔宽度为 2.5 mm,二三仓隔仓装置筛孔宽度为 2.0 mm。

2.2 仓长与衬板布置

图5 隔仓装置结构Fig.5 Structure of partition device

第一仓用于对物料的粗磨,研磨球对物料主要以冲击粉碎为主,二三仓用于对物料的细磨,研磨球的直径也较小,对物料主要是磨剥作用。仓太长,筛分循环负荷率过低,不利于发挥筛分的产量高、电耗低的特点;仓太短,筛分循环负荷率过高,筛分效率低,易堵塞,不利于前仓的破碎,易发生饱磨等不良现象。一仓有效长度为 3 690 mm,仓内设置阶梯衬板。二仓有效长度为 2 690 mm,仓内设置大波纹衬板,波纹衬板可以有效增加衬板与研磨体的接触面积,提升研磨能力。两仓之间安装带有筛分功能的双层隔仓板,一仓的物料进入筛分装置后,对物料进行细分离,粗料返回一仓,细料顺利进入二仓继续研磨。三仓有效长度为 5 750 mm,仓内设置小波纹衬板,相应地研磨面积也大幅增加,适合进磨物料粒度很细的工况。为避免三仓内离筒体表面较远的钢球因衬板不能有效带动而形成“滞留区”,对粉磨效率造成不利影响,在滞留区沿长度方向又等间距布置了 4道活化衬板,以加强钢球的运动,达到提高粉磨效率的作用。

2.3 出料篦板

出料篦板安装在球磨机筒体尾部,用于阻隔研磨体,使成品细粉能及时排出,保证磨机的研磨效率。其另一个作用是提高磨机的通风能力,尤其是水泥磨,磨内温度比较高,出料篦板可带走磨内一部分热量,降低磨内温度。根据粉磨工艺,采用中料位出料,出料篦板采用防堵型径向单喇叭口型篦缝,篦缝宽度 (进料端) 为 6 mm,中心筛通风板篦缝为 4 mm,开孔率达到 35% 以上。

3 结语

根据已建成的φ4.2 m×13.3 m 滑履磨安装基础,通过现场基础预留地脚系列螺栓孔的位置尺寸和基础形状,逆向设计滑履磨。

(1) 参照现有φ4.2 m 系列滑履磨结构形式,计算确定了磨机筒体、滑履轴承等零部件形式与结构尺寸。

(2) 根据用户水泥粉磨生产线工艺要求,优化设计了滑履磨磨内部分仓长度、隔仓板及衬板等形式。

(3)φ4.2 m×13.3 m 滑履磨已交付现场安装,磨机结构与已建基础安装尺寸配套正确,磨内结构满足用户水泥粉磨工艺要求。