顺酐装置溶剂吸收系统堵塞分析及改造

潘珊 钟红林 何鹏飞

宁波浙铁江宁化工有限公司 浙江宁波 315000

顺酐生产过程总体上分为氧化工艺和后处理工艺两大部分,后处理工艺的方法主要有水吸收法和有机溶剂吸收法。国内顺酐生产主要采用苯氧化和水吸收生产工艺为主,水吸收流程短,设备投资省,操作简单但温度控制不当会形成富马酸易堵塞腐蚀设备,需要定期清理,脱水工序能耗大不够经济。有机溶剂吸收法是国外普遍采用的方法,溶剂吸收优点没有水的干扰,吸收过程不易产生顺酸,减轻了设备腐蚀,有机溶剂回收顺酐产品的收率比水吸收高1%-2%,精馏过程能耗低,工艺连续性好,克服了水吸收的缺点。随着顺酐装置规模的扩大,水吸收技术显得相对比较落后,因此,后处理工艺的有机溶剂吸收法成为国产化技术。

1 顺酐工艺流程及运行现状

1.1 顺酐工艺流程

宁波浙铁江宁化工有限公司是国内较大的顺酐生产厂家,目前公司具有年产10万吨的生产能力,该装置采用正丁烷氧化法,溶剂吸收与解吸工艺,以正丁烷为原料通过固定床在385℃钒-磷催化剂的作用下催化氧化反应生产含有顺酐的混合气体。反应生产的顺酐气体经换热器二级冷却后进入吸收塔,采用DBP(邻苯二甲酸二丁酯)作为溶剂吸收混合气体中的顺酐,冷却至130℃的顺酐混合气从底部塔盘进入吸收塔,与从吸收塔顶部塔盘进入60℃的DBP贫溶剂在第10块塔盘位置逆流接触,充分吸收酐气成为富溶剂(富油)在塔底,未吸收的尾气通过塔顶内泡罩塔盘气液分离后进入焚烧炉系统。吸收塔底的富油达到富油槽和后闪蒸器,富油到解吸塔内在高温负压的环境中用真空蒸馏的方法将顺酐和溶剂解吸分离出来,得到的粗酐产品从塔顶采出送入粗酐槽,解吸塔底部含有少量顺酐的贫油经后闪蒸器和放空洗涤塔再次闪蒸回收顺酐后的DBP送入贫油槽,粗酐最后在精制中将粗酐中的轻,重组分在真空中蒸馏分离出来,得到精制顺酐成品。溶剂DBP中的苯酐,富马酸,焦油杂质在离心机中洗涤,分离除去后的贫油在系统中循环利用。

1.2 装置运行现状

我厂自2013年12月开始投料试运行后,在装置生产运行初期遇到许多的困难,如溶剂在系统中发生溶剂水解和高温热分解形成胶质聚合物,导致系统设备管线堵塞,溶剂损耗过大,副产物杂质多,部分设备,管线设计不合理等因素导致装置操作难度大无法长周期运行,需反复开停停车进行堵塞清理,特别是吸收塔循环冷却器。本文主要针对吸收系统中存在一些问题进行分析,讨论和改造[1]。

2 吸收系统存在的问题及原因分析

2.1 存在的问题

吸收塔循环冷却器是溶剂吸收系统中比较关键的一台设备,它的作用是利用循环水作为冷却介质将含16%-18%顺酐的富油冷却,通过冷后循环量返回塔中部控制塔中温度最终达到控制塔顶温度,从而减少溶剂和顺酐的损失,提高顺酐收率。吸收塔运行一段时间后,就会出现换热器堵塞的现象。发现循环流量逐渐下降,调节阀和旁路,泵出口阀全开都无济于事 从而使塔顶温度过高无法控制超出了工艺范围,造成部分顺酐和溶剂的损失及尾气温度过高等一系列恶性工艺状况,只能非计划停车对换热器进行清洗,难以实现长周期稳定的运行。吸收塔循环冷却器拆封头发现管壁上都被杂质堵死了,必须对管道设备进行清洗至畅通,但这不能彻底解决堵塞根本问题,针对这一技术难题,公司决定成立攻关小组,加强技术分析和交流,提出可行的技术改造从根本上解决堵塞难题,达到装置长期稳定运行的目的。

2.2 堵塞原因分析

(1)因反应器的新催化剂活性没有完全活化,生成副产物焦炭类物质较多,这些副产物进入切换冷却器中鲍尔环拦截部分焦油后进入溶剂吸收系统,副产物使溶剂发生分解生成苯酐和富马酸杂质。

(2)正丁烷氧化生产顺酐过程中会生成一部分水含6%进入吸收系统冷凝后,部分水与顺酐反应生成马来酸,马来酸在高温下异构化为富马酸重组分进入塔底富溶剂中。

(3)在吸收塔系统中,液位控制不当溶剂易发生水解生产苯酐杂质,因系统中溶剂是循环利用,溶剂在恶性循环中分解反应得不到抑制,发生反应生成聚合胶状物,使吸收和解吸系统运行困难,严重堵塞吸收塔循环冷却器。

(4)吸收塔底部的篮式过滤器经常出现堵塞,特别是装置开车初期,氧化剂活性较高,氧化生成的焦油类物质多快速堵塞过滤器,在清洗过滤器时富溶剂走过滤器旁路,部分杂质无法拦截进入系统。

3 吸收塔技术改造

针对吸收系统遇到的问题,关键是要减少焦油,胶质聚合物等杂质在溶剂中积累而无法去除,结合装置的实际运行情况,进行以下几个技术改造。

3.1 塔顶增加丝网除沫器

丝网除沫器能除去夹杂在气体中的微小液体,除雾沫效力高,而且气体通过时阻力很小,对于塔内设备固定,空间固定的情况下可延长气液分离的时间,改善分离效果,减少溶剂的损失,防止溶剂夹带的杂质堵塞塔盘,拦截部分杂质。

3.2 塔底增加一台篮式过滤器用于备用切换

在吸收塔底底泵出口再增加一台篮式过滤器,过滤器方便拆卸,清洗,过滤芯子不需加过滤网,可直接过滤掉杂质。当一台过滤器堵塞后可快速切至另一台备用过滤器,增加塔底过滤功能,不用走旁路,可以去除系统中的部分焦油,富马酸,胶质聚合物等杂质,减轻系统压力。

3.3 增加板式换热器作为列管换热器的备用延长运行周期

增加一台板式吸收塔循环冷却器,当在运行的管式吸收塔循环冷却器堵塞时,及时切换至版式换热器,装置不需要因堵塞清洗换热器清洗而停工,两台吸收塔循环冷却器交替使用达到长周期运行的目的。

吸收塔列管换热器由于体积大,传热直径大,工作时间长,不需要频繁清洗,但价格昂贵,也受现场空地及造价条件影响无法在其旁边添加一台同样的换热器。经过对现场空间的考量以及咨询专业技术人士后,决定用投资成本更低的板式换热器作为吸收塔列管换热器的备用换热器。板式换热器结构紧凑,换热效率高热损失小,单位容积提供的传热面积大,检修拆洗方便,但它无法长时间运行,需频繁清洗。列管比板式运行时间长作为主设备,板式作为备用换热器,当列管式换热器运行堵塞后可快速切换至板式换热器运行,解决了因清洗列管式换热器而造成停车的困扰[2]。

3.3.1 换热器的选择

目前装置运行的换热器是列管式换热器,列管换热器具有管线长9.3米、体积为10.8立方米大的特点,给溶剂中的杂质提供积累时间和场地堵塞设备。如果将列管换热器改为板式换热器,则明显减小了体积,减少了杂质与设备接触面积,减少设备堵塞的可能,且板式换热器易于拆洗,大大节省了人工清洗成本。当然技改成本也是考虑的主要因之一。

当然目前设计板式换热器也有一定缺点,如开车时不能对冷态物料进行加热,运行时间没板换时间长,如调控不及时易造成系统温度偏低。开车期间只能采用列管换热器。

3.3.2 基本流程及流程图

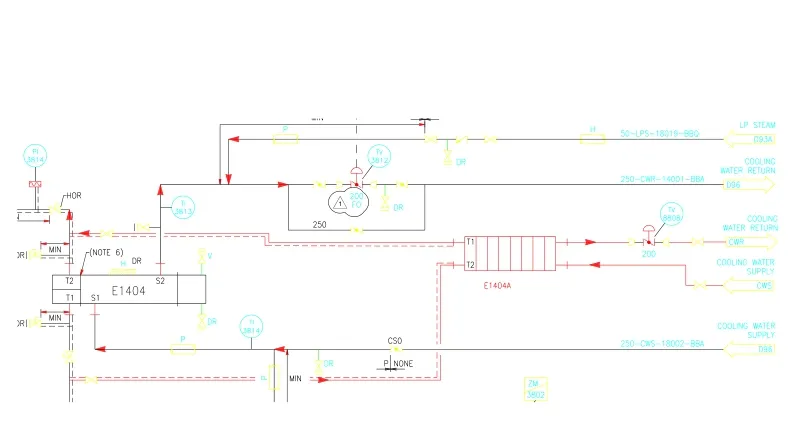

利用大修时间进行改造,在原来吸收塔列管换热器进出口开三通口,将板式换热器并联列入列管换热器,同时原有的调节阀可以控制两个换热器的流量,两个换热器根部各自添加手阀以便隔离出清洗。具体流程如图1:

图1 改造后吸收塔循环冷却器流程图

注:①、红色部分为添加板式换热器后需增加的管线,物料侧、循环水侧管径均为200mm。②、原换热器的进口调节阀控制两个换热器的总流量,管道流程设计满足两个换热器的切换需要。

4 技改后效果

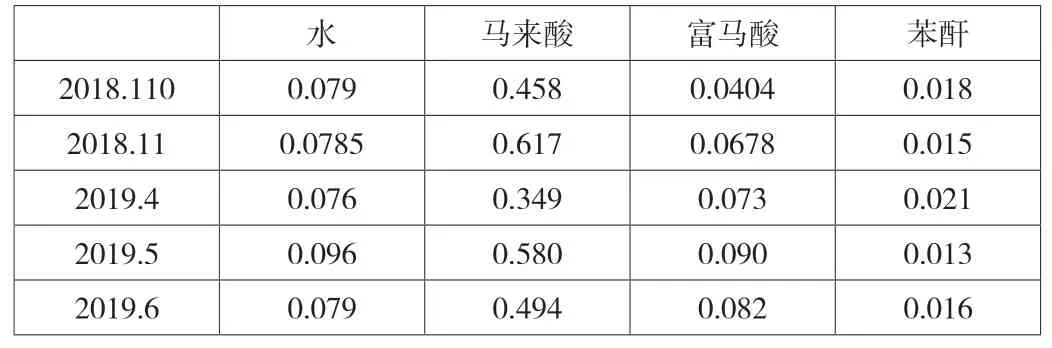

2016年到2017年12月期间,每隔2-3个月吸收塔循环冷却去因堵塞而停车清洗,每次清洗回装投用需要一星期,这严重影响顺酐的产量,特别是在催化剂初期活性较高,生产的焦炭类杂质较多,快速堵塞换热器,最短15天就运行不下去了,在溶剂恶性循环中,吸收塔底部的杂质经常超出工艺范围,由技改前表2数据可以看出,吸收塔的杂质富马酸,苯酐的含量都超出正常值,这些杂质不但容易堵塞换热设备,还会加大溶剂的消耗,减少顺酐收率[3]。因此延长换热器的使用周期,减少停车频率,尽可能减少杂质进入溶剂本。表3的分析数据是2018年进行技改后的工艺指标,由表2和表3的技改前后数据对比可以看出,技改后,通过塔底过滤器,丝网除沫器,吸收塔循环冷却器交替切换使用,切换清洗也不用走旁路后拦截了部分杂质。系统中的水,马来酸含量比技改前减少0.04%和0.4%,富马酸,苯酐的含量比技改之前分别减少了0.02和0.01%。

现在装置运行工艺指标及杂质含量基本在可控范围内,装置稳定运行,这说明我们的技改是有效果的。

表2 技改前吸收塔底部杂质分析数据

表3 技改后吸收塔底杂质分析数据

5 结语

吸收塔循环冷却器和杂质的积累量直接关系到装置运行情况,2018年针对吸收系统的技改后,拦截了部分杂质,吸收塔循环冷却器交替使用,装置在满负荷的情况下连续平稳运行周期长达6个月,保证了年产10万吨顺酐产量任务得以完成,获得了较大的经济收益。