利用JMatPro软件进行合金覆层成分设计及回火工艺制定*

周立华

(成都理工大学 工程技术学院,四川 乐山 614000)

0 引 言

微束等离子熔覆加工技术是表面工程中应用广泛的核心技术之一,该技术可以在钢铁零部件的表面熔覆一层性能优异的合金涂层,对基体材料进行表面强化和保护,从而提高基体材料的使用寿命或修复破损部位以恢复使用功能,与目前我国提出的节约资源、建立环境友好型社会的目标一致,受到了相关科技工作者的广泛关注[1]。比如,通过Mo/W 的固溶强化作用抑制 Fe 的自扩散来提高其再结晶温度[2];通过固溶强化与碳化物的弥散强化来实现合金材料热强性的提升[3];通过V元素形成的细小且长期稳定的碳/氮化物沉淀与弥散强化,来提高合金材料的热强性和蠕变性[4];通过Cr元素的加入(注意Cr含量在大于 12%时会导致δ铁素体的形成,从而削弱耐热钢的蠕变强度)来提升耐热钢的耐腐蚀性及高温抗氧化腐蚀性等[5]。实际使用中,通过微束等离子熔覆加工技术获得的合金覆层,由于熔覆工艺过冷度大,其淬火组织中通常含有一定体积分数的残留奥氏体[6-10],对其进行高温回火,覆层内部会出现碳化物析出,从而显著提高覆层的硬度[11-15]。但由于覆层的高合金化与等离子熔覆工艺本身的性质,通常需要大量的尝试性实验才能获得稳定的覆层显微结构与组织,并进行多组参照实验才能确定适宜的回火工艺[16-17]。

JMatPro软件是英国Sente Software公司开发的,一款功能强大的材料性能模拟软件,可以用来计算金属材料的多种性能,广泛用于金属材料的相图计算和性能预测。经过大量的实验验证,JMatPro软件具有可靠的模拟计算准确性,其数据计算能力强大且操作简便,确保了使用的方便和高效,夏云峰等[18-19]运用JMatPro软件对4Cr5Mo2V钢进行热处理工艺参数的模拟计算,减少了大量的尝试性工艺试验,提高了工艺改进的效率。本文旨在通过JMatPro软件对合金覆层进行设计和模拟计算,确定合金覆层的相组成成分并制定一系列的回火工艺,预测合金覆层的组织性能与回火硬度变化,从而为设计并制备高硬度、高回火稳定性的合金覆层提供技术参考。

1 计算结果与分析

1.1 相组成分析

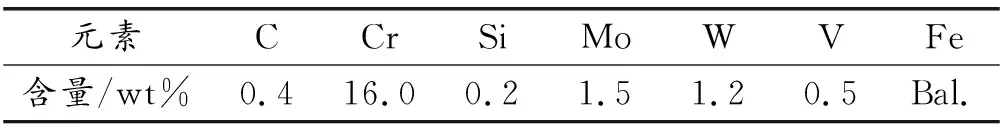

表1为实验使用的合金覆层成分。从表1可以看出,合金覆层中主要包含Cr、Mo、W、V、C和Si等元素,含量分别为16.0%,1.5%,1.2%,0.5%,0.4%和0.2%(质量分数)。将表1中的合金覆层成分输入到JMatPro软件中对其进行热力学计算,得到合金覆层组织的平衡相图,如图1所示。

表1 合金覆层成分

从图1可以看出,该合金覆层在25 ℃室温时,平衡相组织主要由79.73%F+6.37%M23C6+0.49%M2(C,N)+11.09%α-Cr+2.31%[Fe,Cr,W,Mo](Laves)相组成,合金覆层的奥氏体转变温度区间为975~1 182 ℃、固-液转变温度区间为1 306~1 476 ℃,且在1 182~1 347 ℃的温度区间内存在高温铁素体相。

图1 合金覆层组织的平衡相图Fig 1 Equilibrium phase diagram of alloy cladding structure

1.2 回火组织分析

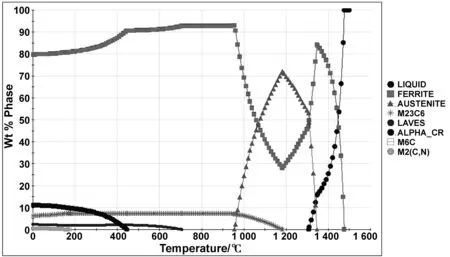

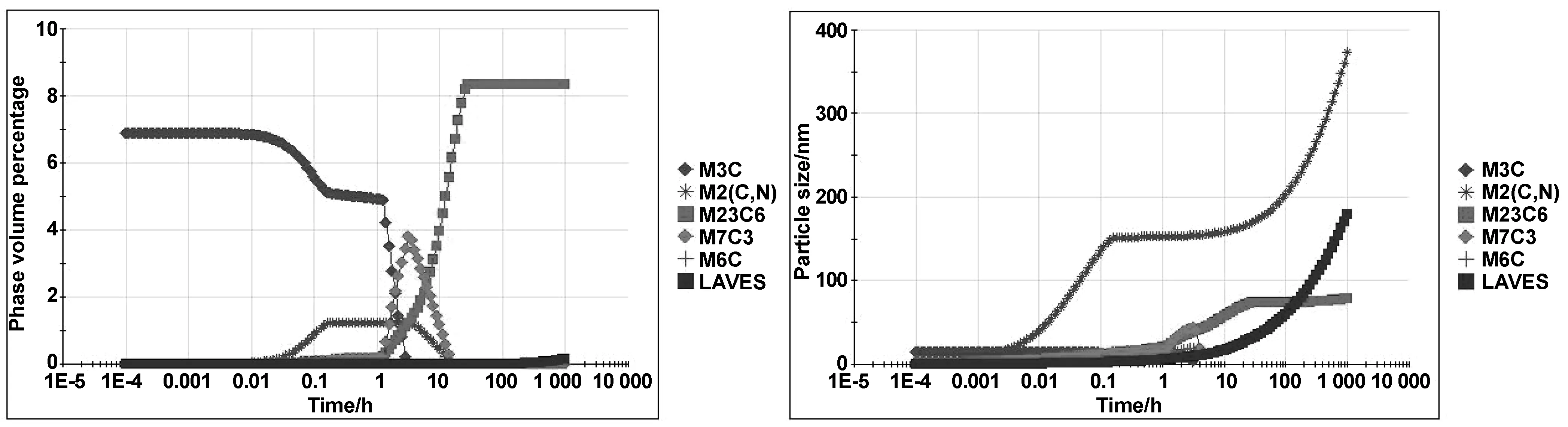

利用JMatPro软件,分别模拟该合金覆层在200,400和600 ℃状态下进行回火,计算回火组织中各相体积百分比及其颗粒尺寸的变化情况,结果如图2~4所示。从图2可以看出,对合金覆层进行模拟200 ℃回火时,合金覆层中碳化物的种类、体积百分比、颗粒尺寸随回火时间均无明显变化,因而可以预见,对该合金覆层进行200 ℃回火,除了能消除内应力外,对合金覆层的组织结构与硬度均无太大的影响。

图2 合金覆层200 ℃回火各相Fig 2 All phases of alloy coating tempered at 200 ℃

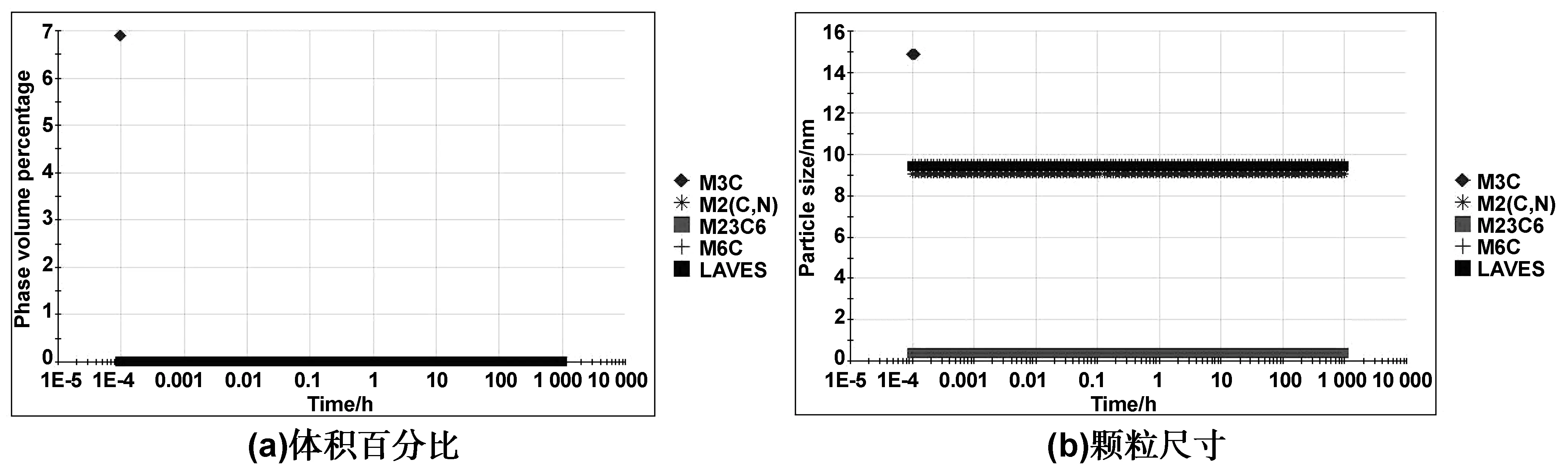

从图3可以看出,当对合金覆层进行模拟400 ℃回火2 h后,以M2(C,N)型为主的碳化物开始少量析出,与此同时,M2(C,N)型碳化物开始长大,因而可以预见,对该合金覆层进行400 ℃回火2 h,合金覆层内部碳化物的种类与数量将增加,一定程度上会提高合金覆层的硬度。

图3 合金覆层400 ℃回火各相(a)体积百分比和(b)颗粒尺寸Fig 3 All phases of alloy coating tempered at 400 ℃

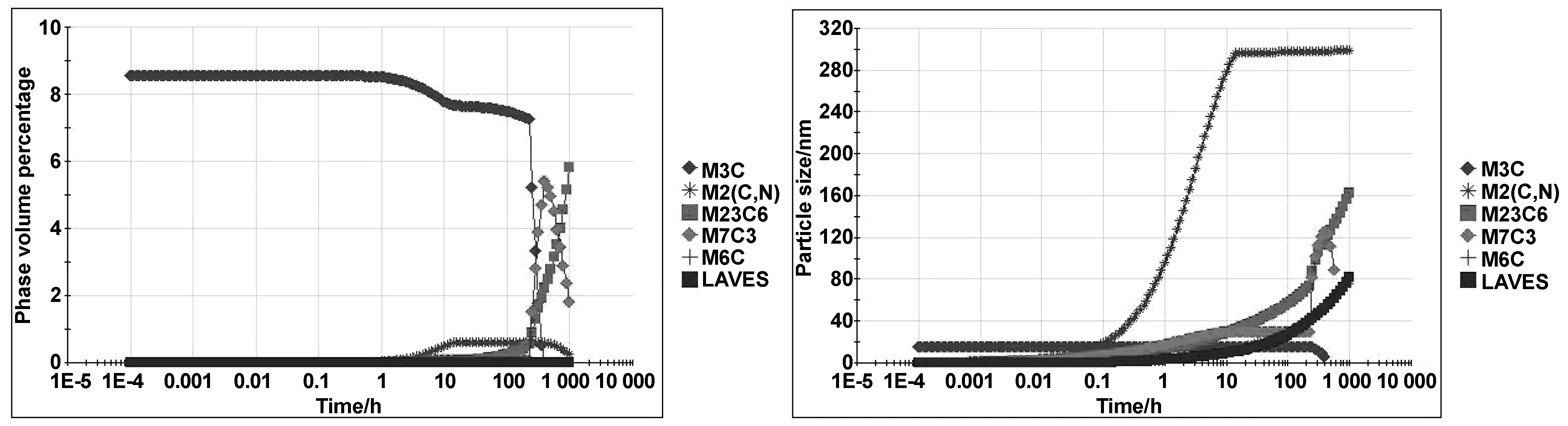

从图4可以看出,对合金覆层进行600 ℃回火2 h后,合金覆层组织中将析出大量M7C3、M23C6以及M2(C,N)型碳化物,且除M2(C,N)型碳化物以外,其它类型的碳化物尚未明显长大,因而可以预见,对该合金覆层进行600 ℃回火2 h,合金覆层内部碳化物的种类与数量将急剧增加,合金覆层的硬度将会大幅度地提高。

图4 合金覆层600 ℃回火各相(a)体积百分比和(b)颗粒尺寸Fig 4 All phases of alloy coating tempered at 600 ℃

2 实验

2.1 实验材料

实验基体材料选用H13钢,其尺寸为100 mm× 40 mm×8 mm,使用角磨机去除其表面氧化层并打平,之后用酒精棉球擦拭表面,以去除油污。

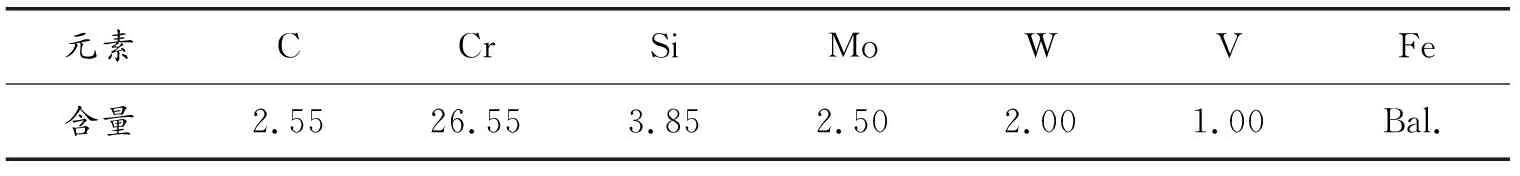

由于微束等离子焊接本身的特性,在合金覆层制备过程中,各元素存在一定的烧损现象。因而在制备合金覆层之前,先进行探索性实验确定最佳的实验参数并对实验配方粉末的成分加以修正,确保使用微束等离子熔覆工艺后,得到的合金覆层的成分与设计成分一致。修正后的实验配方粉末化学成分如表2所示。从表2可以看出,合金覆层中主要包含Cr、Si、C、Mo、W和V等元素,含量分别为26.55%,3.85%,2.55%,2.50%,2.00%和1.00%(质量分数)。

表2 修正后的试验配方粉末化学成分(质量分数,%)

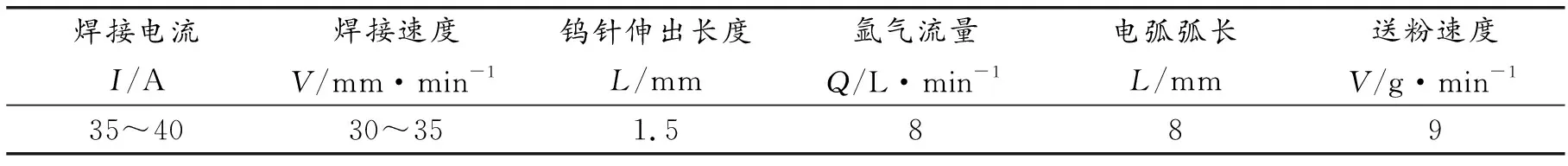

2.2 制备工艺

首先,将修正后的实验配方粉末装入行星球磨机(QP-ISP),在100 r/min的转速下进行混粉2.5 h;其次,将混合均匀的合金粉末在80 ℃温度下进行烘干,时间为1 h;然后,将烘干的合金粉末倒入自动送粉器中待用;最后,采用微束等离子熔覆工艺对合金粉末经行熔覆,焊接工艺参数如表3所示。

表3 焊接工艺参数表

2.3 测试方法

使用线切割机对合金覆层试板进行加工,制备合金覆层金相试样、XRD试样和回火试样。其中,金相试样经酚醛树脂镶嵌、砂纸磨制、SiC 水溶液抛光、10%硝酸酒精腐蚀后,用无水酒精棉球擦拭、 干燥;XRD试样进行磨制、抛光;回火试样使用金相砂纸磨平即可。

采用数显显微硬度计(HX-1000TM /LCD)测试合金覆层回火后的显微硬度(5点取平均值);采用转靶X射线衍射仪(D/MAX-RB型)研究合金覆层的相组成(30~100°);采用电子探针显微分析仪(JXA-8230/INCAX-ACT型)观测背散射电子相(COMPO,×1 000)并分析其微区成分(EDS);采用箱式节能电阻炉(XMT-5000 型)对样品进行200,400和600 ℃回火实验。

3 结果与讨论

3.1 合金覆层显微组织及相组成分析

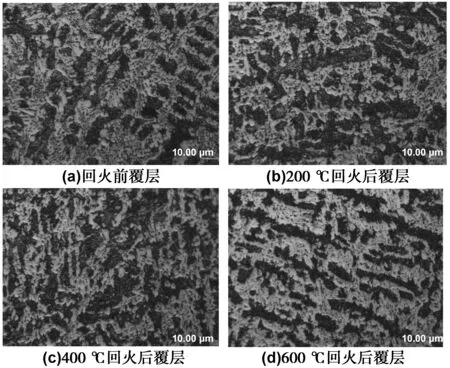

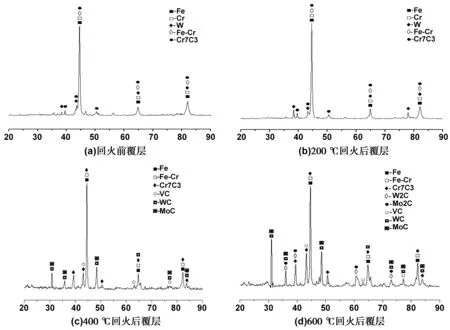

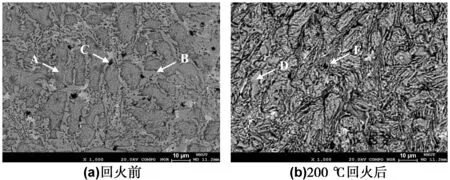

图5为合金覆层回火前后的显微组织形貌,图6为合金覆层回火前后的XRD衍射分析图。

从图5(a)可以看出,回火前,合金覆层组织结构主要由板条状的马氏体基体内包含团状的珠光体组织构成。由于微束等离子熔覆技术的特征,在合金覆层制备的过程中存在较大的过冷度,且合金覆层冷却速度不均匀,冷却速度较快的区域形成了典型的板条马氏体组织;而冷却速度较慢的区域则出现了趋于平衡结晶的珠光体组织。结合图6(a)可知,回火前合金覆层内部主要由Fe、Cr、W、[Fe,Cr]固溶体以及Cr7C3碳化物构成。

图5 合金覆层回火前后的的显微组织(OM)Fig 5 Microstructure of alloy coatings before and after tempering

从图5(b)和6(b)可以看出,经过200 ℃回火,合金覆层内部组织结构及相组成均无明显变化。从图5(c)和6(c)可以看出,经过400 ℃回火,合金覆层组织内部开始有少量MC型特殊碳化物析出,一定程度上对晶粒起到了打断、隔离的作用,晶界周围逐渐呈现不连续的网状分布。从图5(d)和6(d)可以看出,经过600 ℃回火,合金覆层组织内部析出大量MC、M2C型特殊碳化物, 碳化物晶界面积增大,之前不连续的网状分布发展为连续、密集的蛛网状分布,覆层内部整体呈现出更为细小、均匀的组织形态。

3.2 合金覆层成分分析

采用电子探针对回火前后覆层组织中不同区域进行元素分析,图7为合金覆层回火前后背散射电子图像,表4为合金覆层整体及微区成分测试。

图6 合金覆层回火前后的XRD衍射分析图Fig 6 XRD diffraction patterns of alloy coatings before and after tempering

从图7(a)和表4可以看出,合金覆层回火前,图中A区域相较合金覆层整体,C、Si元素含量相对较高、Cr元素含量相对较低,可以推测在凝固时趋近于平衡结晶;B区域Cr元素含量较高、C元素含量相对较低,因而在凝固时冷却速度较快,呈现出典型的板条马氏体组织;C区域W、Si元素含量相对较高,可以推测这是由于该类元素熔点较高,加之微束等离子熔覆能力较低,未充分熔融所致。从图7(b)和表4可以看出,600 ℃回火后,合金覆层内部C、Cr、Si元素的分布无明显变化,Mo、W、V等改性元素向D区域聚集。结合XRD分析,这是由于该区域在600 ℃回火时析出的MC、M2C型特殊碳化物所致。

图7 合金覆层回火前后背散射电子图像Fig 7 Backscattered electron images of alloy coatings before and after tempering

表4 合金覆层整体及微区成分测试

由表4可知,对合金覆层的组织进行面扫,以分析整体和局部区域的成分,结果表明,修正后的配方粉末经微束等离子熔覆后得到的合金覆层中的各元素成分与设计并利用JMatPro软件计算的合金成分基本一致。

3.3 合金覆层回火前后显微硬度分析

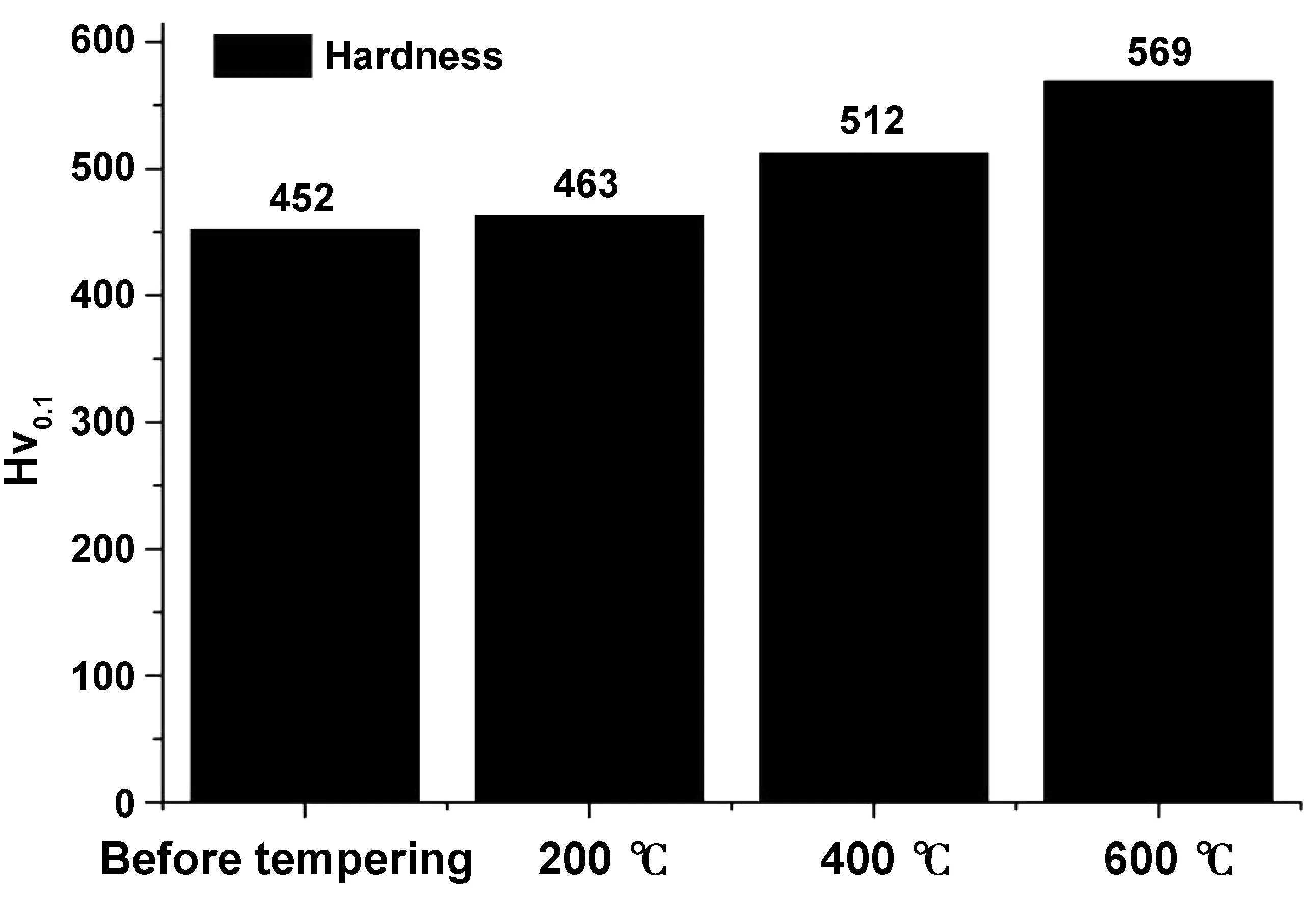

图8为合金覆层在回火前和200,400,600 ℃回火后显微硬度的变化情况。结合JMatPro软件模拟结果分析,由图8可知,合金覆层回火前硬度为452 Hv0.1,经200 ℃回火2 h后,合金覆层内部相组成成分与碳化物颗粒大小无明显变化,因而覆层整体硬度无明显变化,为463 Hv0.1;经400 ℃回火2 h后,合金覆层内部析出M7C3型与部分MC型特殊碳化物,导致覆层硬度上升,达到512 Hv0.1;经600 ℃回火2 h后,合金覆层内部析出大量M7C3型、MC型与M2C型特殊碳化物,且碳化物晶界面积增大,连续网状分布趋势增强,覆层内部整体呈现出更为细小、均匀的组织形态,合金覆层硬度显著提升,达到569 Hv0.1。

图8 合金覆层回火前后显微硬度变化Fig 8 Change of microhardness of alloy coatings before and after tempering

4 结 论

(1)利用JMatPro软件对高温合金覆层进行模拟,得到了合金覆层在不同回火温度下的相组成成分、以及不同回火温度下合金覆层的组织变化情况,从而得出合金覆层的硬度变化情况,减少了大量工艺试验,提高了工艺改进的效率。

(2)该合金覆层室温平衡组织主要为铁素体、M23C6、[Fe,Cr]固溶体以及M2(C,N)型碳化物等,结合覆层组织形貌与XRD物相分析图谱检测分析,600 ℃回火后,合金覆层内部析出大量M7C3、MC、M2C型碳化物。

(3)与JMatPro软件模拟结果一致,经200 ℃回火2 h后,合金覆层组织分布与显微硬度均无明显变化,显微硬度为463 Hv0.1,经600 ℃回火2 h后,覆层内部呈现连续、致密的网状分布,MC、M2C型特殊碳化物在合金覆层内部弥散析出,致使合金覆层内部组织更加细小、致密,合金覆层整体硬度显著提升约25.88%,达到569 Hv0.1。