内循环厌氧反应器三相分离器性能的研究

訾 灿,李向东,彭 磊,陆飞鹏,郑晓宇

(光大环境科技(中国)有限公司,江苏 南京 210007)

内循环厌氧反应器是在上流式厌氧反应器基础上发展而来的高效反应器,依靠沼气在升流管和回流管间产生的密度差形成流体循环[1-4]。内循环提高了反应区的液相上升速度[5],强化了废水中有机物和污泥颗粒间的传质[6-8],提高了处理能力[9-10]。三相分离器作为厌氧反应器内关键部件,起到气液固三相分离的作用[11-13],三相分离器的气体收集效率、气相带水量以及污泥截留率对内循环厌氧反应器运行状态起到决定性作用。目前三相分离器的研究主要采用实验和模拟两种手段,研究三角堰设计及运行参数对三相分离效果的影响[14-17]。但是研究过程中采用的装置往往过于简化,一方面是所含反射板个数太少[18];另一方面模型中将集气室省略[19-20],无法反映气液固三相分离的过程,尤其是气体收集、气相带水过程。因此现有的实验及模拟研究无法对三相分离器的整体优化设计提供全面的指导。

本研究建立三相分离器冷模装置,采用实验的方法探究了气液两相分离过程,以阐述反应器中气体的分离收集过程,并探究进气量、进水量对三相分离器运行过程的影响。

1 实验装置及方法

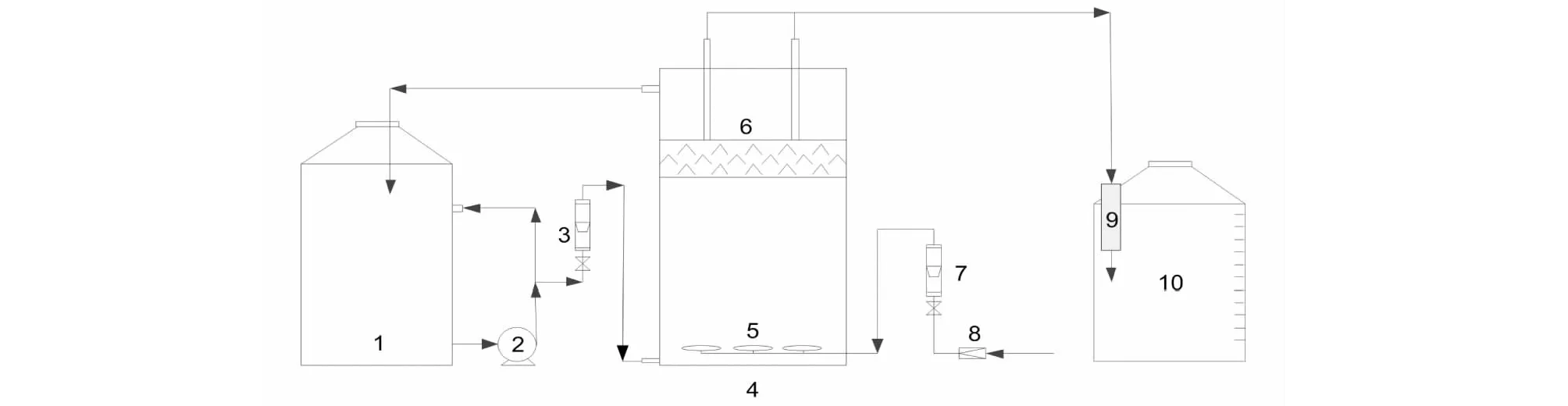

图1为实验装置示意图。整个实验装置包括进水系统、进气系统、反应器系统、检测系统。进水系统包括:进水箱、进水泵、进水流量计,进水泵额定流量为6.3 m3·h-1,通过进水流量计调节进水量,模拟厌氧反应器进水。进气系统包括:进气流量计、减压阀,压缩空气经减压阀减压后维持进气压力为20 kPa,通过调节进气流量计,气体经3个曝气盘进入反应器,曝气盘产生的气泡直径小于2 mm。反应器内上升的气液经三相分离器分离,三相分离器收集的气体将携带水进入提升管,并由提升管进入后续的检测系统。检测系统包括:滤袋、出水水箱,滤袋过滤孔径为200目,出水水箱体积为0.5 m3。提升管内混合流体先经滤袋将固体颗粒拦截,然后气体所携带的水进入出水水箱,通过检测出水水箱液位的变化反映气相带水量。

1.进水箱;2.进水泵;3.进水流量计;4.反应器;5.曝气盘;6.三相分离器;7.进气流量计;8.气体减压阀;9.滤袋;10.出水水箱图1 三相分离器实验装置示意图

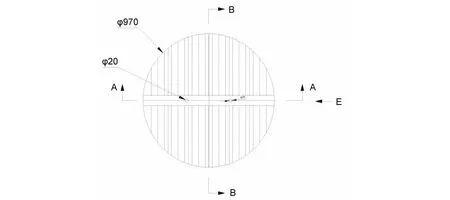

图2为反应器结构示意图,图3为进水管布置截面图。反应器整体高度为2.1 m,直径为1 m,三相分离器安装高度距反应器底部1.28 m。图4~图7为三相分离器结构示意图,三相分离器由三角堰、集气室、提升管构成,三角堰与集气室连接处开有三角形通气槽(见图5),气体被三角堰收集后进入集气室然后由提升管排出。

图2 反应器结构示意图

图3 进水管布置截面图

图4 三相分离器俯视图

图5 三相分离器A-A截面图

图6 三相分离器B-B截面图

图7 三相分离器E向视图

实验过程中,厌氧反应器由进水及进气系统分别调节进水量及进气量,模拟厌氧反应器上升的水及沼气,流量调节范围均为0.4~4 m3·h-1,进水量、进气量调节范围均参照工业厌氧罐上升流速及沼气产生量进行设定。水的密度为1000 kg·m-3,粘度为0.9 m Pas,空气密度为1.2 kg·m-3,粘度为1.8×10-5Pas,实验条件下温度为25℃。此外,为了模拟厌氧反应器内的污泥流失过程,采用粒径0.42 mm,密度1100 kg·m-3的橡胶粉模拟厌氧污泥。

每组实验固定曝气量、进水量、进水方式,运行30 min,通过检测系统记录气相带水量。以此考察进水量、进气量对三相分离器性能如气相带水能力的影响。图8~图9为实验系统及三相分离器实物图。

图8 实验系统

图9 三相分离器实物图

2 结果与讨论

2.1 三相分离器内气液两相的流动

为了观察三相分离器内气泡分离收集过程,首先在实验装置内进行气液两相实验,在进水、进气量均为3 m3·h-1条件下,对三相分离器内气液相分离过程进行探究,得到图10~图13所示结果。

图10为反应器内气液两相运动,气体由反应器下部微孔曝气盘鼓入反应器内,以气泡群的方式向上运动,并在切向进水的作用下气泡群上升路径出现旋转并逐渐分散开。气泡在三相分离器内的运动过程可以分为图11~图13所示3个阶段,即气体首先被三角堰分离收集,然后进入集气室,最后携带一定量的液体由集气室顶部提升管排出。图11反映了三角堰对气泡的分离收集过程,三角堰共有三层且交错排放,气泡首先经最下层三角堰分离收集,大部分气泡被最下层三角堰分离收集;未收集部分由三角堰两侧翻至中层三角堰并被分离收集,仍有部分未被及时分离收集的气泡则翻至最上层,由图11可知,绝大部分气泡经过三层三角堰后均被分离收集。

图10 反应器内气液两相运动

图11 三角堰对气泡的分离收集过程

三角堰分离收集气泡在三角堰上层形成气层,由通气槽流入集气室,并由集气室上部的提升管排出,如图12所示。实验发现最下层及中间层三角堰的气体向集气室转移过程较为顺畅,但最上层三角堰气体向集气室转移困难,并出现集气室气体向最上层三角堰倒灌的现象。图13为集气室向提升管气体转移的过程,集气室收集的气体在上部汇集,并形成较为紊乱的气液两相流,然后进入提升管,并在提升管内形成向上运动的气液湍流,实现气相带水。

图12 三角堰分离收集气泡

图13 集气室向提升管气体转移的过程

2.2 曝气量对三相分离器气液两相过程的影响

曝气用于模拟厌氧反应器产生沼气的过程,厌氧罐在运行过程中进水COD含量会出现较大波动,沼气产量也会相应波动,因此需要考察曝气量对三相分离器运行效果的影响。在进水量为4 m3·h-1的条件下,考察了不同曝气量(0.4~4 m3·h-1)下三相分离器的运行特性。图14~图17为曝气量为1~4 m3·h-1条件下液面处气泡溢出情况。由图14~图17可知,液面处溢出气泡数量随曝气量增加有所增加,但总体而言气泡逃逸数量均很少,可认为气体均被三相分离器分离收集。

图14 曝气量4 m3·h-1时反应器液面气泡溢出

图15 曝气量3 m3·h-1时反应器液面气泡溢出

图16 曝气量2 m3·h-1时反应器液面气泡溢出

图17 曝气量1 m3·h-1时反应器液面气泡溢出

通过检测系统对气相带水量进行收集计量,得到不同曝气量下的气相带水量;并且根据检测结果计算气相带水能力,即单位时间单位体积气体所能携带的水量。通过气相带水量以及气相带水能力反映曝气量对三相分离器的影响,结果如图18所示。由图18可知,随着曝气量的增加,气相带水量逐渐增加,但是增幅逐渐减小。气相带水能力则随着曝气量呈现先增加后降低的趋势,这一变化趋势与文献结果一致[21]。

图18 曝气量对气相带水量及气相带水能力的影响

气相带水能力的变化与提升管内气液流型有关,如图19~图22所示。曝气量为0.4 m3·h-1时,提升管内气液呈泡状流,气体带水能力最弱;曝气量增至1 m3·h-1时,提升管内流型由泡状流转变为弹状流,气相带水能力迅速升高;随着曝气量进一步增加,提升管内气液两相流型依次转变为乳状流和环状流,提升管内液体提升速度变小,提升效率降低。提升管气液流型与气速相关,因此这一实验结果可为提升管管径设计提供参考,建议提升管内气液流型保持为乳状流。弹状流下尽管气相带水能力最大,但实验发现此时设备振动明显,应避免该流型。

图19 曝气量0.4 m3·h-1时泡状流气泡

图20 曝气量1 m3·h-1时弹状流气泡

图21 曝气量2 m3·h-1时乳状流气泡

图22 曝气量4 m3·h-1时环状流气泡

2.3 进水量对三相分离器气液两相过程的影响

现有内循环反应器存在调试周期长的问题,通过添加外循环能够缩短调试周期,因此在实验过程中考察进水量对三相分离器运行的影响。在切向进水的条件下,保持曝气量为3 m3·h-1不变,探究进水量(1~4 m3·h-1)对三相分离器的影响。实验观察发现,不同进水量下气泡逃逸量均较少,即在实验考察范围内反应器进水量对三相分离器气泡收集效率影响很小。由此实验结果可知,在厌氧罐运行过程中降低外循环水量无法有效减少气泡逃逸。

此外,实验发现进水量对曝气盘曝出的气泡运动路径产生影响,结果如图23~图26所示。由图可知,随着切向进水量的增加,气泡随切向水流旋转的现象更加明显。图27为不同进水量下气相带水能力的变化,由图27可知,在曝气量不变的情况下,气相带水能力不受进水量的影响,即工业装置在运行过程中外循环量对内循环水量不会产生影响。

图23 进水量4 m3·h-1时气泡上升路径

图24 进水量3 m3·h-1时气泡上升路径

图25 进水量2 m3·h-1时气泡上升路径

图26 曝气量1 m3·h-1时气泡上升路径

图27 不同进水量下气相带水能力的变化

2.4 曝气量及进水量对颗粒流失影响

污泥流失是厌氧反应器运行过程常见的难题,对反应器处理效率及后续处理单元均有影响。2.1~2.3小节为了更好的观察气泡运行的过程采用气液两相进行实验。因此本小节进一步在气相两相实验体系内添加橡胶粉模拟气液固三相,添加橡胶粉后平均固含率为2 g·L-1,以此探究曝气量、进水量对颗粒跑损的影响。

图28~图32为不同曝气量下气液固三相流场分布。由图可知,随着曝气量的增加,越来越多的固体颗粒被气体夹带上行,反应器底部固体颗粒沉积量逐渐减少,反应器透光度逐渐变差。图33和图34为曝气量对颗粒跑损影响的实验数据。图33为各曝气量下提升管出水中固含率及反应器液面处固含率。提升管出水中固含率代表三相分离器下方固含率,反应器液面固含率则为三相分离器上方固含率。将液面处固含率除以提升管出水固含率得到图34所示的颗粒流失率。

图28 曝气量4 m3·h-1下气液相三相流场的变化

图29 曝气量3 m3·h-1下气液相三相流场的变化

图30 曝气量2 m3·h-1下气液相三相流场的变化

图31 曝气量1 m3·h-1下气液相三相流场的变化

图32 曝气量0.4 m3·h-1下气液相三相流场的变化

图33 曝气量对固含率的影响

图34 曝气量对颗粒流失的影响

由图33可知,随着曝气量的增加,提升管出水固含率不断增加,这是因为曝气量加大导致更多的颗粒被流化;液面处固含率一直小于提升管出水固含率,表明三相分离器起到拦截颗粒的作用,但随着曝气量增加颗粒流失量不断加大。图34所示的颗粒流速率可知,曝气量超过1 m3·h-1后,颗粒流失率快速增加超过50%,然后缓慢增加。这是因为曝气量增大后,气泡逃逸数量增幅很小,颗粒流失率相对稳定。

在切向进水的条件下,保持曝气量为3 m3·h-1不变,探究进水量(0~3 m3·h-1)对固体颗粒流失的影响。图35为提升管出水、反应器液面处固含率随进水的变化。图36为颗粒流失率随进水量的变化。由图35和图36可知,进水量对提升管处及液面处固含率基本无影响,固体流失率液也无明显变化。由2.3可知,这是因为气泡逃逸量不受进水量的影响。实验结果进一步证明反应器在运行过程中降低外循环量无法有效减少颗粒流失。

图35 进水量对固含率的影响

图36 进水量对颗粒流失的影响

3 总结

文章采用通过建立三相分离器冷漠装置探究了气液分离过程。首先揭示了三相分离器内气体的分离收集过程,即气体首先被多层交错布置的三角堰分离收集,然后由三角堰进入集气室,并在集气室内形成紊乱的气液交界面,最后气体进入提升段并携带部分液体,在提升管内形成向上的气液两相流。在揭示气体流动过程的基础上,考察了曝气量、进水量对气相带水量、气相带水能力以及颗粒流失等三相分离器性能的影响。结果表明,在实验范围内气相带水量随曝气量增加而增加,但气相带水能力出现先增加后降低的变化。随着曝气量的增加,气相逃逸逐渐增加,颗粒流速加大。进水量的变化对气泡运动路径产生影响,但不影响三相分离器气泡收集、颗粒流速等性能参数。