金刚石线锯成形加工硬脆材料圆弧的正交试验研究

王亚帅,王燕青,杨胜强

(1.太原理工大学机械与运载工程学院, 太原 030024;2.太原理工大学, 精密加工山西省重点实验室, 太原 030024)

0 引 言

随着科学技术的飞速发展,硬脆材料在精密机械零件中的应用越来越广泛。由文献[1]可知:硬脆材料主要有工程陶瓷、硅晶体、钕铁硼等,这些硬脆材料具有硬度高、耐高温、耐腐蚀、耐磨损以及自身重量轻和良好的自润滑性等性能。其中的工程陶瓷是指应用于机械设备和其他工业领域的陶瓷,主要有氧化铝、氧化锆、氮化硅、碳化硅、陶瓷玻璃等,在电子、机械、航空航天、装甲车、航母等国防领域得到广泛应用。如西方发达国家把工程陶瓷材料应用于发动机上,主要产品有陶瓷转子、陶瓷活塞销、陶瓷挺柱、陶瓷电热塞等。陶瓷转子主要用于装甲车发动机中,其优点是质量轻、成本低、惯性小、加速响应性能改善,可以减少烟雾和微粒排放等。工程陶瓷在轴承中的应用主要是陶瓷轴承,由于具有高耐磨性,从而显著提高了其极限转速,且因其具有电绝缘性而被应用于航空航天飞行器主电动机中,可避免常规主电动机用轴承的电蚀损伤,提高其使用寿命,并降低噪声,适应复杂多变的飞行环境[1]。

传统工程陶瓷的圆形零件成形加工方法有[1]:(1)电镀金刚石薄壁钻,其缺点是噪音大、表面粗糙度差、切缝大、材料浪费等[2],且易出现崩裂现象,难以用来加工大直径陶瓷件;(2)水射流切割,其缺点是水射流直径大,切口宽度大,易发生切割面上缘塌肩,且切割面倾斜、切割面粗糙度大、有缺口等;(3)激光加工,其缺点是加工成本高,激光器维护耗损大,主机耗电量大,不能切割大厚度陶瓷工件;(4)超声加工,其缺点是加工速度慢、加工效率低。因此,非常需要一种新的加工方法来加工硬脆材料圆形零件。目前还没有学者对金刚石线锯成形加工硬脆材料(线锯走曲线切割轨迹)进行研究,与电火花线切割机床利用数控编程驱使X、Y工作台做圆周运动成形加工圆形零件不同的是,电火花线切割是非接触式加工,而金刚石线锯是接触式加工,在利用X、Y工作台做圆周运动成形加工圆形零件时由于其线弓的存在,最终切割不了圆形,而且会把上下导丝轮磨损导致其失效,这种加工硬脆材料圆形零件的方法不可取,所以研究金刚石线锯成形加工硬脆材料具有非常重要的意义。硬脆材料圆形零件的金刚石线锯切割就是一种新型的加工方法,具有切割工件表面粗糙度小、切缝小、节约贵重硬脆材料、环保无污染、加工过程噪音小、切割圆度好等优点[3]。

张辽远等[4-5]研究了金刚石线锯切割碳纤维复合材料的锯切工艺,结果表明:适当降低线锯进给速度和提高线锯线速度时,碳纤维复合材料的切缝轨迹更加理想。李淑娟等[6]对SiC单晶片加工过程中的切割力进行分析与建模,结果表明:切割力理论模型可以对SiC单晶片在同等线锯切割环境下的切割力进行有效预测,为切削力的优化控制提供了理论依据。孟剑峰等[7]利用环形电镀金刚石线锯对硬脆材料单晶硅、LT55陶瓷进行切割试验,研究了锯切力、材料加工表面质量及锯丝的磨损等;庞继伟等[8]为探究线锯锯切工艺参数对多晶硅切片表面特性的影响,揭示电镀金刚石锯丝的磨损机理,开展了光伏多晶硅的电镀金刚石线锯切片试验。

金刚石线锯切割作为一种新的硬脆材料成形加工圆形零件方法,探索其加工曲线轨迹,并进行金刚石线锯切割圆形零件工艺试验研究,对拓展该加工方法的应用范围和加工能力具有重要意义[9]。为此,本文基于中走丝电火花线切割机床改装而成的单线往复式金刚石线锯切割机床,对硬脆刚玉材料进行圆形工件切割加工,研究金刚石线锯切割线速度、W轴转台转速、金刚石线锯的张紧力对金刚石线锯切割的刚玉圆弧面影响规律。

1 实 验

1.1 试验条件

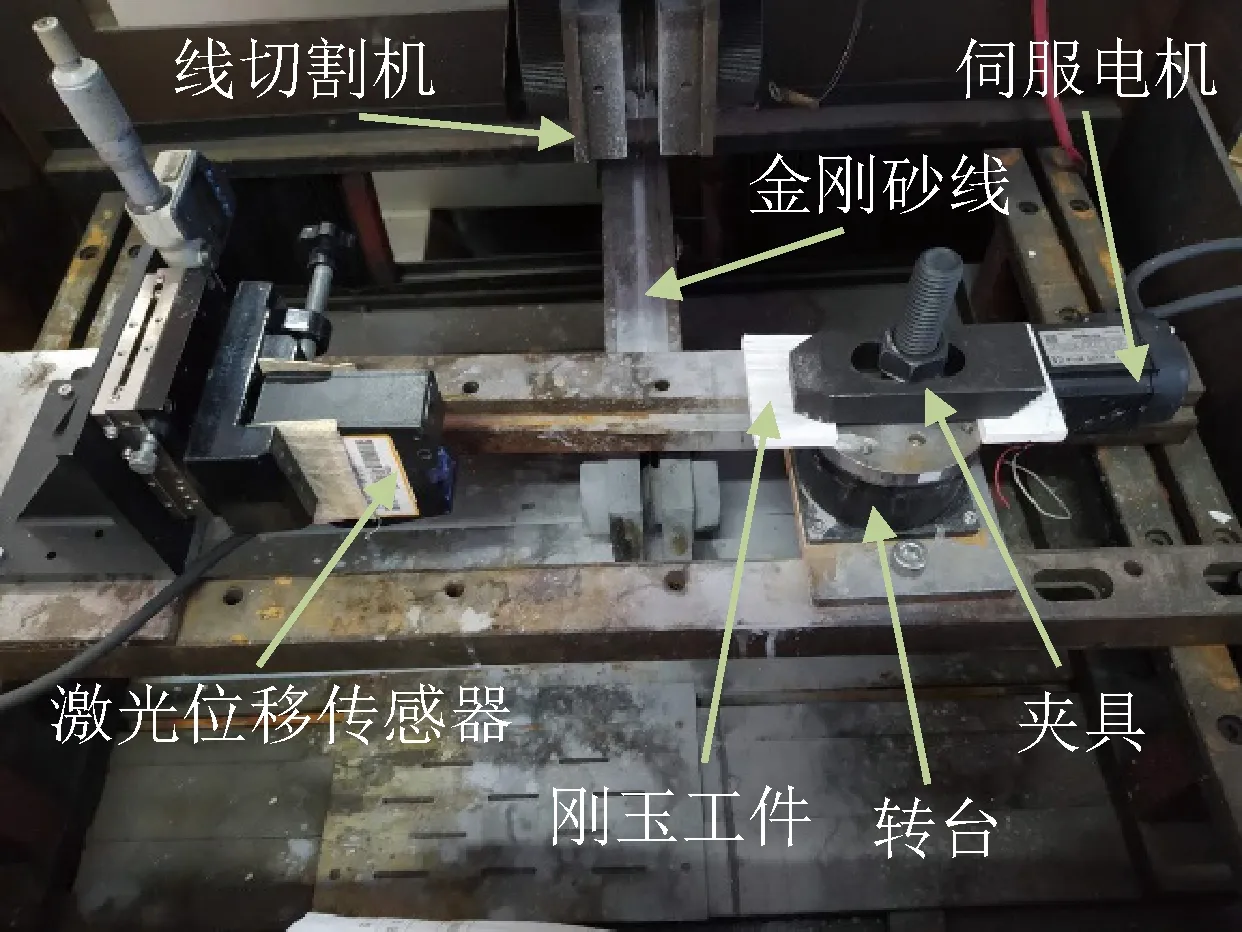

试验所用设备是由中走丝电火花线切割机床改装而成的单线往复式金刚石线锯切割机床,试验设备如图1所示。图1中的金刚石线锯线速度由三相异步电机控制,在该机床基础上增加一个数控主轴转台W轴转台,其控制系统采用FPGA发射脉冲信号给伺服电机驱动器,进而控制转台W轴的转速。

图1 金刚石线切割刚玉圆弧面试验平台Fig.1 Test platform of diamond wire cutting brown corundum round arc surface

金刚石线锯选用直径为φ0.18 mm的电镀金刚石线,通过最大丝张紧力拉断试验测试出金刚石线的最大张紧力为35 N。试验时切削液为水,试验工件为60 mm×33 mm×6 mm的长方体刚玉块,用金刚石线对其切割出半径为65 mm的六分之一圆弧。

1.2 圆弧面质量检测指标

圆弧面的质量指标主要有圆度、线弓角度、切割效率以及表面粗糙度等[10]。

切割的刚玉圆弧面的圆度采用基恩士LK-G3001V高速、高精度CCD激光位移传感器测量。测量时,激光位移传感器采集并记录1万多个点的位置值,用采集数据的极差来分析圆弧面的圆度。用圆弧面的径向跳动来反映圆度的好坏程度,并用日本基恩士公司的LK-G85高速、高精度激光位移传感器来测量。

初始加工时,金刚石线锯丝处于竖直状态;随着加工的进行,线弓逐渐形成,当工件的切割速度与转台进给速度匹配时,最终形成稳定线弓,实现稳定加工。测量线弓角度方法为:当切割加工终止时,瞬时停止转台转动,线锯丝恢复竖直状态,移动金刚石线至工件上的终止加工位置,采用线切割机床工作台的手轮分别记录金刚石线移动前后机床的坐标位置(手轮上自带刻度,每圈4 mm,刻度盘上分400格,每格位移为0.01 mm),坐标位置差即为线弓在水平面内的投影长度,并分别记为GX、GY;然后,依据上下导轮间距Z(由刻度尺测量其距离)分别计算X、Y方向的线弓角:

α=arctan(GX/Z)

(1)

β=arctan(GY/Z)

(2)

切割效率定义为每秒内的切割面积。采用秒表测量初始加工到切割完成所用的时间t,切割面积是半径R为65 mm的六分之一圆弧面的面积S(可用圆弧面积公式计算得出),所以切割效率为η=S/t。

圆弧面的表面粗糙度由M2粗糙度仪测量。

1.3 试验设计

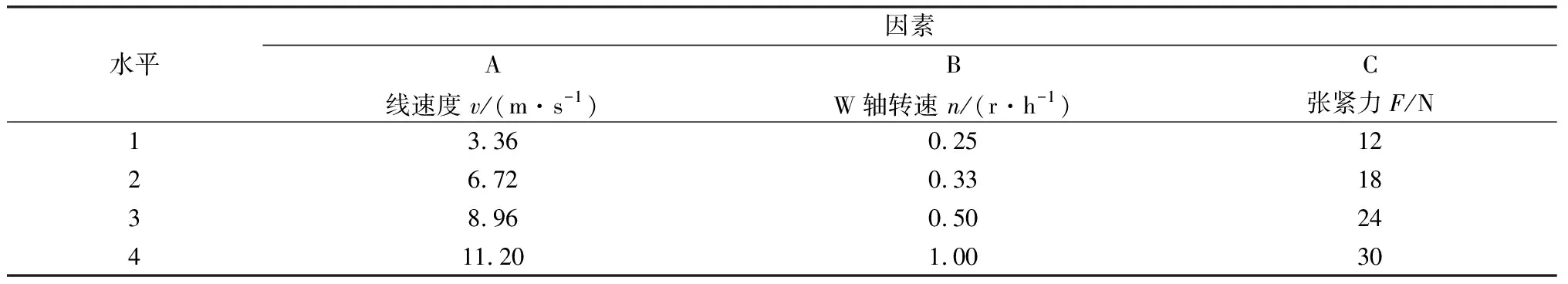

影响圆弧面圆度、切割效率、线弓角度以及表面粗糙度的因素主要有线速度、W轴转速、张紧力等,本文设计3因素4水平正交试验。工艺参数各水平值的来源选择,线速度各水平来源:试验所选的机床上包含丝速值1.12 m/s、3.36 m/s、4.48 m/s、6.72 m/s、8.96 m/s、10.08 m/s、11.2 m/s共七个值,由于1.12 m/s速度太小,在与最快的转速组合时线弓产生会特别大会把丝拉断,所以最小值选取3.36 m/s;由于4.48 m/s现象与3.36 m/s相差不大所以中间值选取6.72 m/s和8.96 m/s,最大值选择11.2 m/s进行试验。张紧力各水平参数选择依据:由于在本机床允许范围内做最大张紧力切割试验发现,最大张紧力超过35 N时丝会发生断裂,所以最大丝张紧力定为30 N,做最小丝张紧力试验时发现丝张紧力小于10 N时会出现压丝脱丝现象,所以最小值取12 N,每个水平之间相差6 N,即12 N、18 N、24 N、30 N。W轴转速各水平参数选择依据:在做转台最快切割试验时发现,转速大于1 r/h时在与最小丝速最小张紧力组合时会出现损害导丝轮的现象而且易发生断丝,所以转速最大值选择1 r/h,依次按倍数减小选择0.50 r/h、0.33 r/h、0.25 r/h,当最慢转速低于0.25 r/h时加工效率会特别低,不可取,依次确定转速各水平值。选用L16(43)正交表。表1为金刚石线锯切割刚玉圆弧面的锯切工艺参数因素水平表。

表1 工艺参数因素及水平表Table 1 Process parameter factors and levels

1.4 试验过程

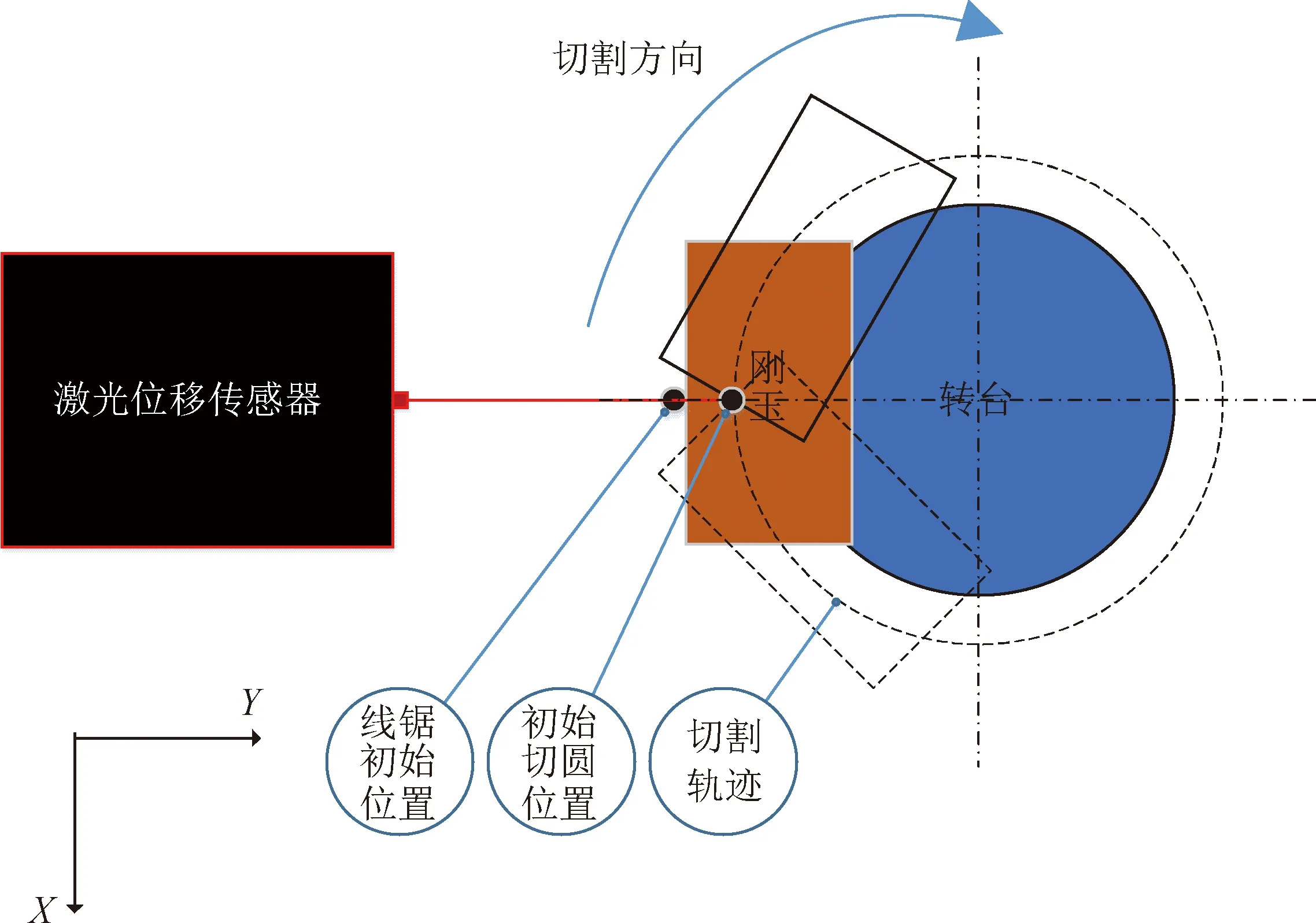

工件装夹后,选取表1的特定工艺参数组合对工件进行加工。金刚石线锯切割刚玉圆弧加工示意图如图2所示,机床工作台不动,通过伺服电机驱动转台,使装夹工件的转台W轴转动,从而实现金刚石线锯切割出刚玉圆弧面,并使用激光位移传感器采集所切割的圆弧面数据。

图2 金刚石线切割刚玉圆弧示意图Fig.2 Schematic diagram of diamond wire cutting corundum arc

2 结果与讨论

2.1 正交试验设计结果及极差分析结果

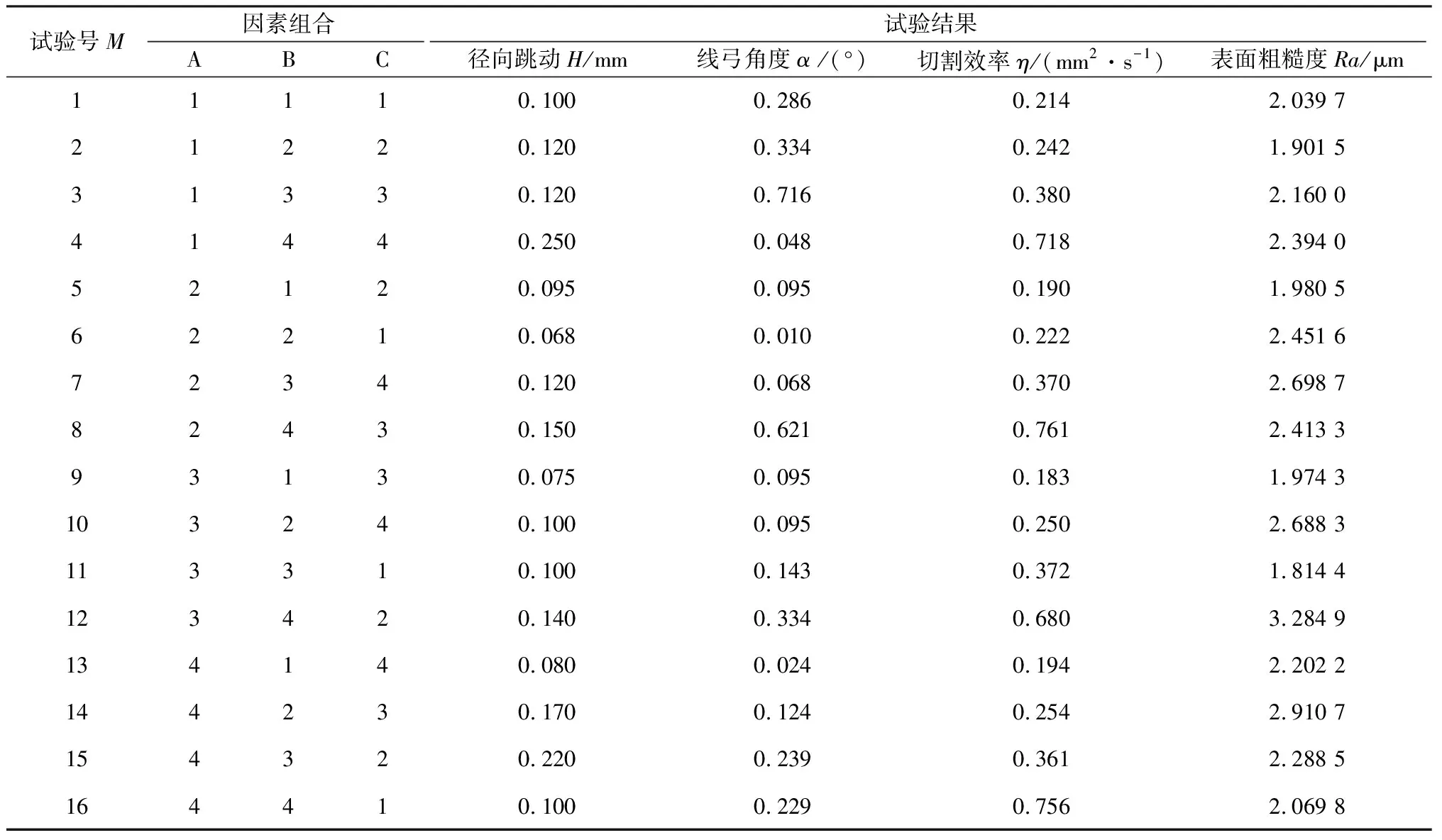

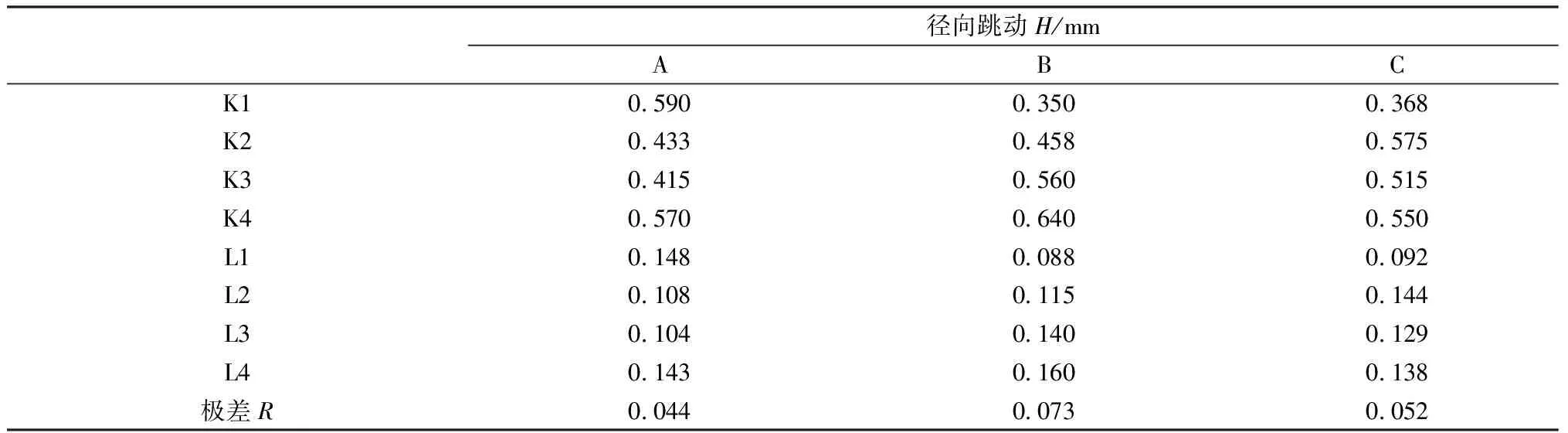

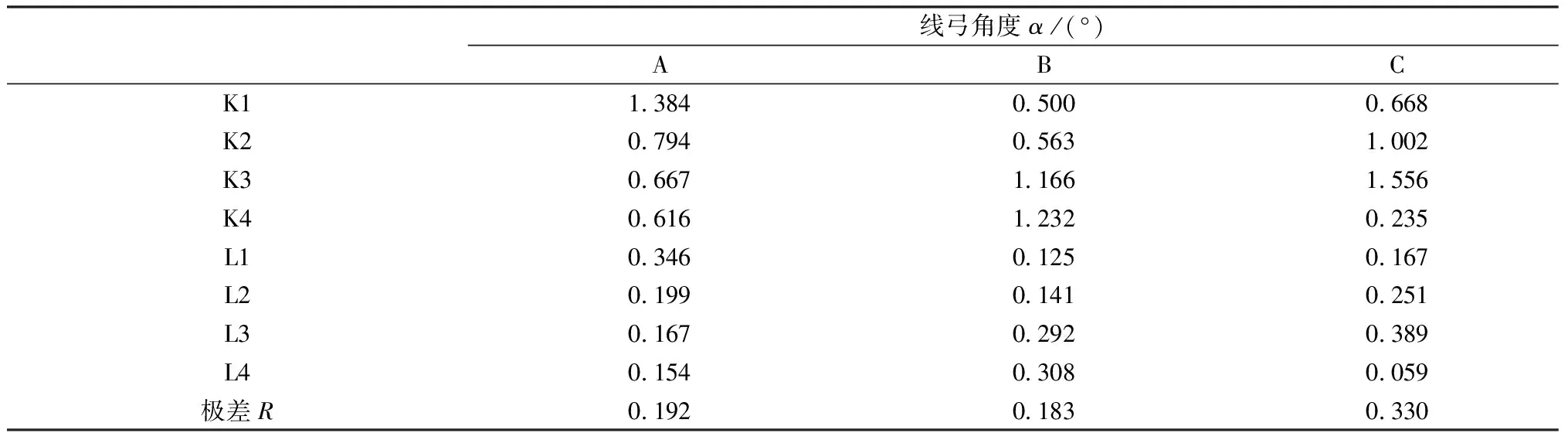

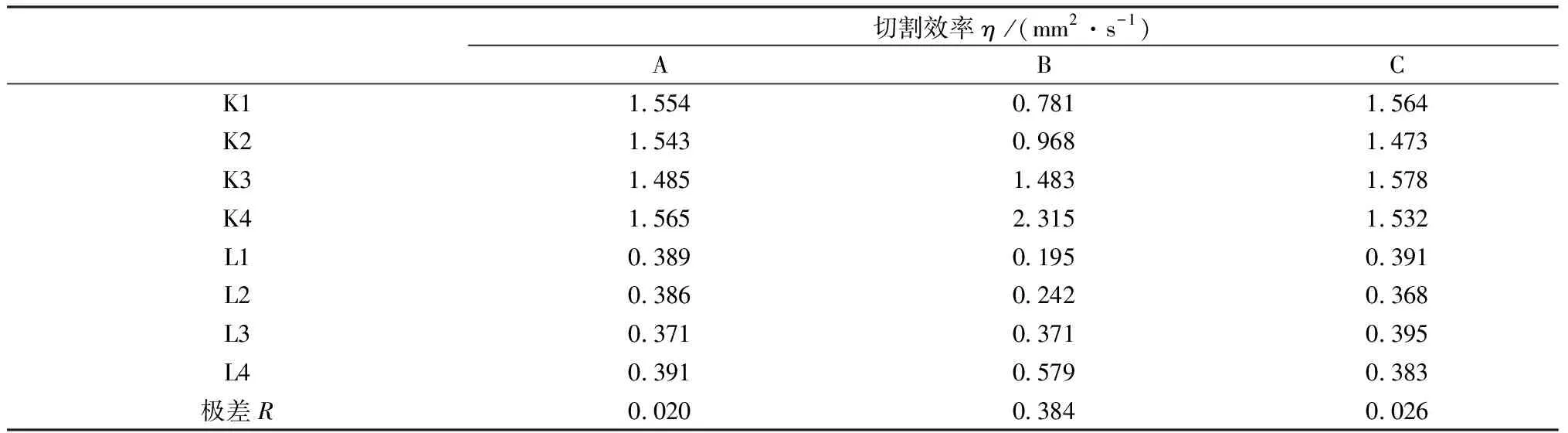

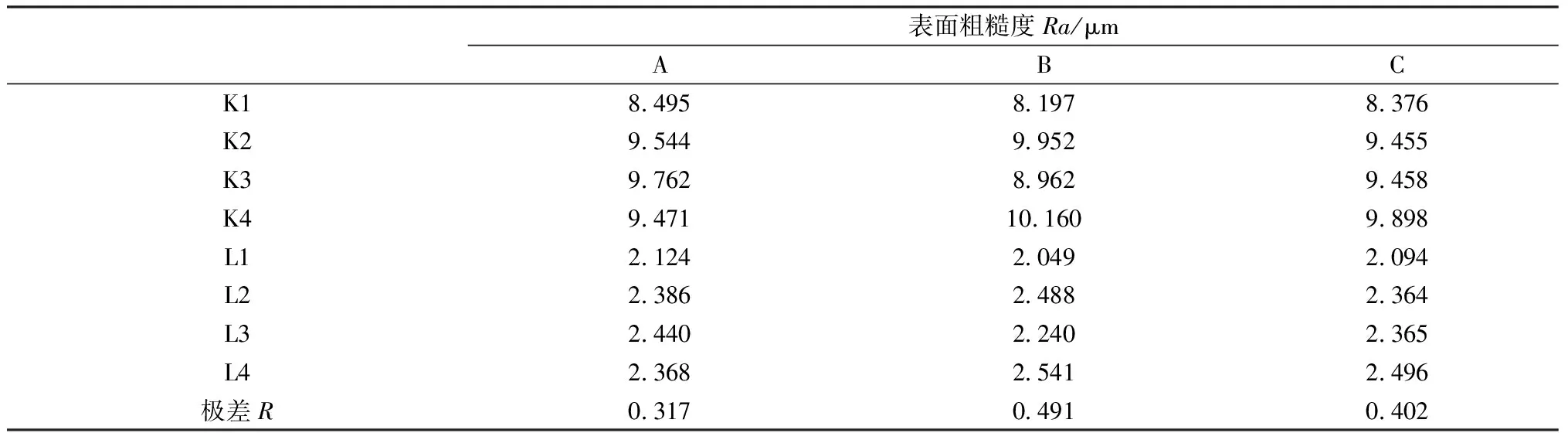

工艺参数正交试验表及试验结果见表2,表2中的线弓角度只列出α的值。表3~表6为各试验结果的极差分析结果,表中的K1、K2、K3、K4分别表示各因素下1、2、3、4水平所对应的切割刚玉圆弧面指标测量值之和,L1、L2、L3、L4分别表示各因素下1、2、3、4水平所对应的切割刚玉圆弧面指标测量值的平均值。

表2 正交试验设计表Table 2 Orthogonal experimental design table

表3 径向跳动的极差分析结果Table 3 Range analysis results of radial runout

表4 线弓角度的极差分析结果Table 4 Range analysis results of pantograph angle

表5 切割效率的极差分析结果Table 5 Range analysis results of cutting efficiency

表6 表面粗糙度的极差分析结果Table 6 Range analysis results of surface roughness

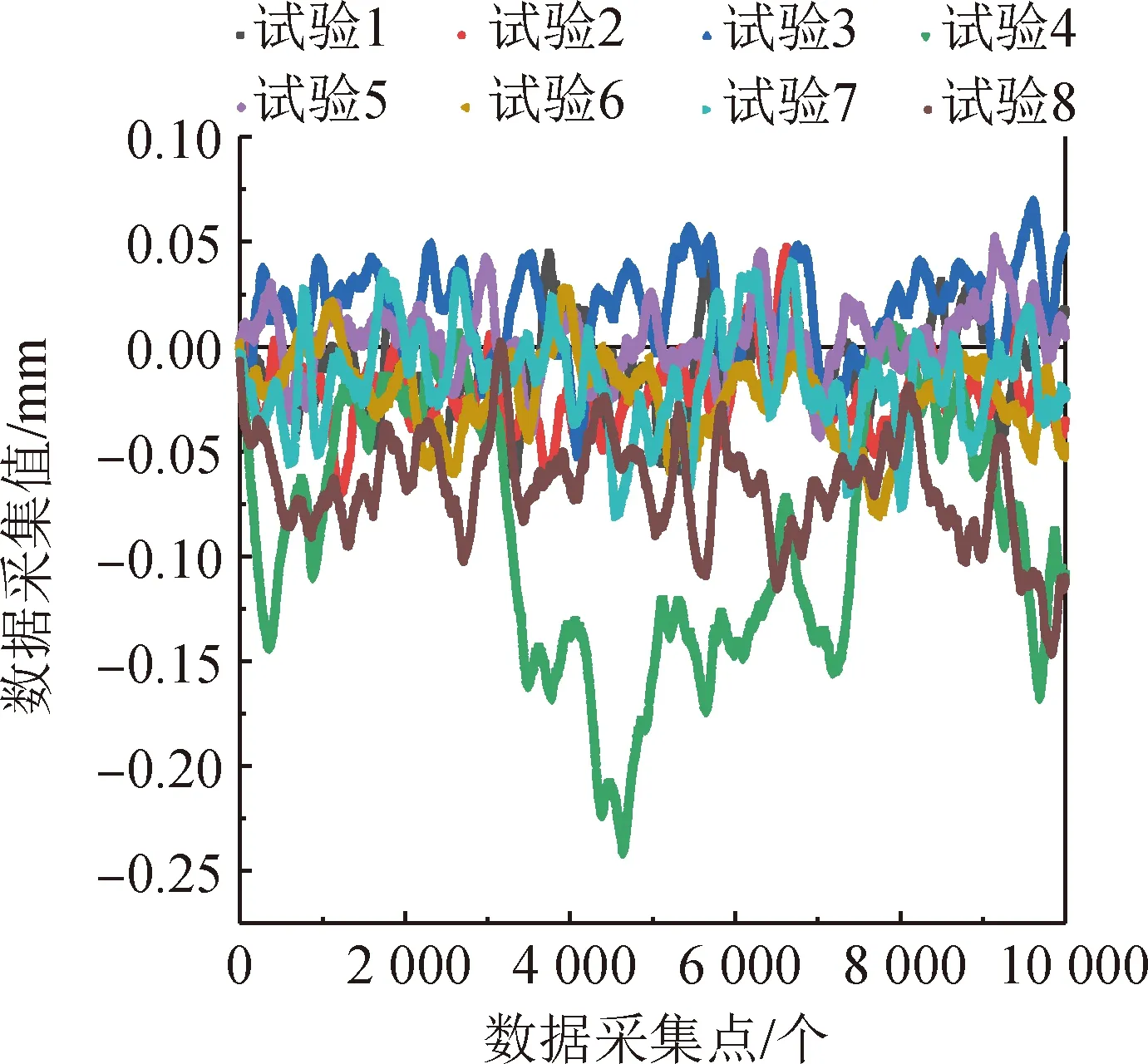

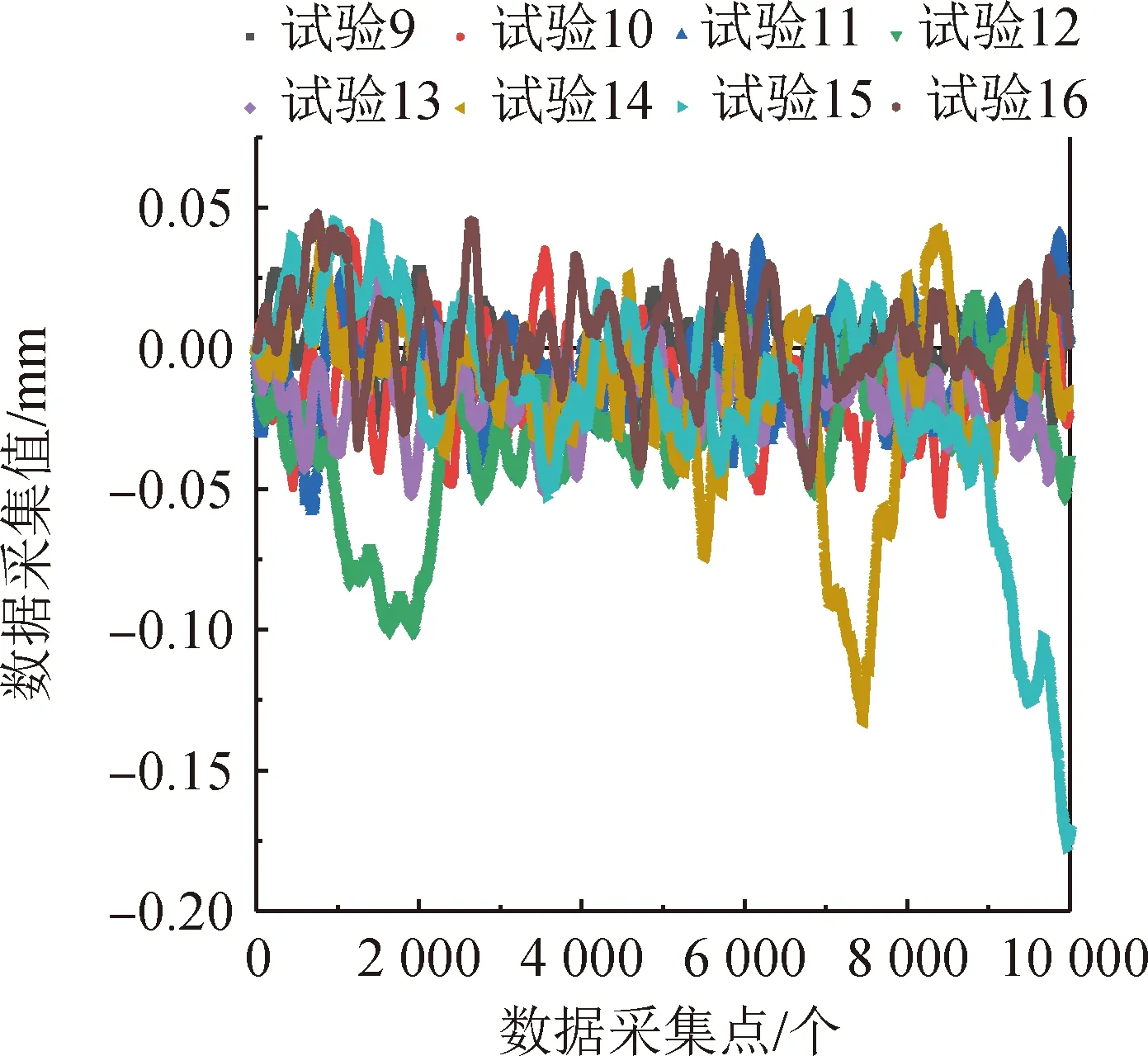

表2中的正交试验1~8号和9~16号的数据采集分别如图3和图4所示。

图3 正交试验1~8的数据采集图Fig.3 Data acquisition diagram of orthogonal test 1~8

图4 正交试验9~16的数据采集图Fig.4 Data acquisition diagram of orthogonal test 9~16

从表3~表6的极差分析结果可看出:W轴转速、张紧力、线速度3个工艺参数对径向跳动、切割效率和表面粗糙度的影响次序相同,都为B>C>A,即W轴转速的影响最大,张紧力的影响居中,线速度的影响最小。对线弓角度的影响次序为C>A>B,即张紧力的影响最大,线速度的影响居中,W轴转速的影响最小。

同时,从表3~表6的还可看出:金刚石线锯切割刚玉圆弧径向跳动最小的最优工艺参数组合为A3B1C1,即线速度为8.96 m/s,转台转速为0.25 r/h,张紧力为12 N;线弓角度最小的最优工艺参数组合为A4B1C4,即线速度为11.20 m/s,转台转速为0.25 r/h,张紧力为30 N;切割效率最大的最优工艺参数组合为A4B4C3,即线速度为11.20 m/s,转台转速为1.00 r/h,张紧力为24 N;表面粗糙度最低的最优工艺参数组合为A1B1C1,即线速度为3.36 m/s,转台转速为0.25 r/h,张紧力为12 N。

进一步对各工艺参数对各指标的极差分析结果影响进行分析,可发现:A4、A3下对线弓角度和切割效率的影响不大,A3下的工件表明粗糙度较A1时的大,但A参数不是影响粗糙度的主要因素,因此综合起来线速度选A3较合适;对W轴转速B参数来说,其是影响径向跳动、切割效率和表面粗糙度的主要因素,B4比B1下切割效率差别大,但切割效率过大,会使金刚石线切割过快,金刚石消耗过快,进而影响金刚石线的寿命等,且小W轴转速下切割,较易控制切割过程及质量,故W轴转速B参数选B1较合适;同样,对张紧力C参数来说,C1参数对各指标的综合影响是最优的。因此,综合起来,得出氧化铝陶瓷件圆弧切割的最优工艺参数组合为A3B1C1,即金刚石线锯的线速度为8.96 m/s,转台转速为0.25 r/h,张紧力为12 N。

具体的各参数影响程度还可以对正交试验数据进行方差分析,根据方差分析结果来优化试验参数,从而达到提高金刚石线锯切割刚玉圆弧面的圆度质量。

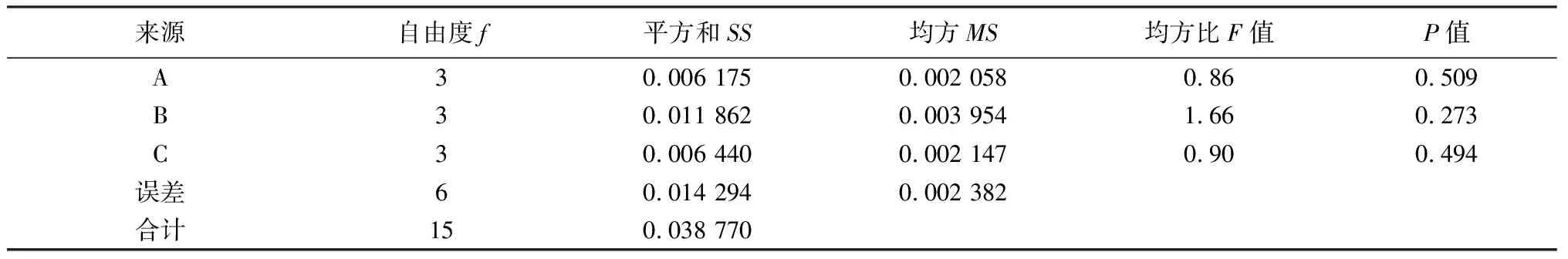

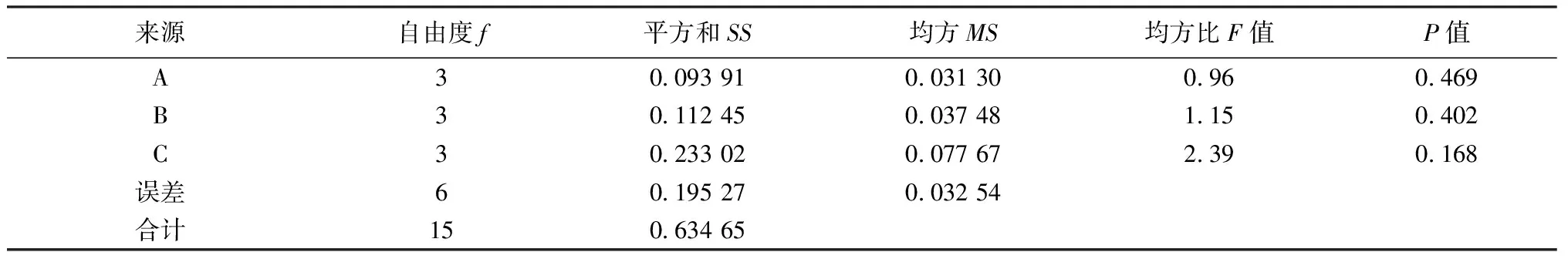

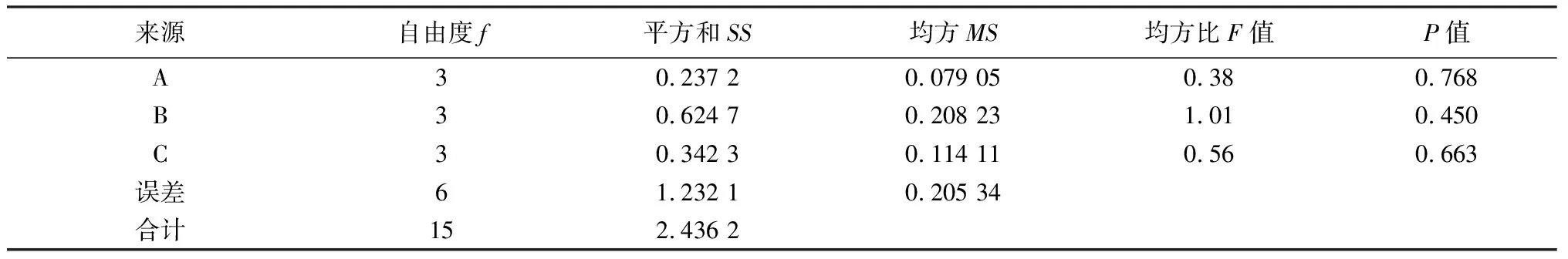

2.2 正交试验数据的方差分析

通过方差分析中的F检验法对表2中的数据进行分析,以判断各因素对试验结果的影响程度,对因素进行F检验时所依据的判断标准一般可以考虑4种情况:(1)若F>F0.01(f因,fe),则该因素对试验结果有非常显著的影响,记为**;(2)若F0.05(f因,fe) 表7~表10为表2中各试验结果的方差分析结果。由表7、表9和表10可以看出:各加工参数对圆弧面径向跳动、切割效率和表面粗糙度的影响主次顺序为W轴转速、张紧力、线速度,这与表3、表5和表6的极差分析结果一致。由表8可见:各加工参数对线弓角度的影响主次顺序为张紧力、锯丝线速度、W轴转速。 表7 径向跳动的方差分析Table 7 Variance analysis of radial runout 表8 线弓角度的方差分析Table 8 Variance analysis of pantograph angle 表9 切割效率的方差分析Table 9 Variance analysis of cutting efficiency 表10 表面粗糙度的方差分析Table 10 Variance analysis of surface roughness 总之,W轴转速、张紧力、线速度3个工艺参数对棕刚玉圆弧面切割的径向跳动、线弓角度、切割效率和表面粗糙度的极差分析结果与方差结果影响是一致的,表明这两种方法都能作为判断及优化切割工艺参数的有效方法。 用电镀金刚石线锯在单线往复式中走丝线切割机床上,对刚玉块进行圆弧切割试验,并用正交试验方法对W轴转速、张紧力、线速度3个切割工艺参数进行优化。结论如下: (1)W轴转速对圆弧的径向跳动、切割效率以及表面粗糙度影响最大,张紧力次之,线速度最小;降低W轴转速有助于降低圆弧的径向跳动即优化圆弧的圆度,降低表面粗糙度,但切割效率也会降低。 (2)张紧力对线弓角度的影响最大,线速度次之,W轴转速最小;增大张紧力可以减小线弓角度,进而优化圆弧面的圆度。 (3)线速度对圆弧面的径向跳动、线弓角度、切割效率和表面粗糙度有一定影响,但是影响不太显著。在本试验条件范围内,通过综合分析各工艺参数对各指标的影响,得出最优工艺参数组合为A3B1C1,即金刚石线锯的线速度为8.96 m/s,转台转速为0.25 r/h,张紧力为12 N。 (4)径向跳动、线弓角度、切割效率和表面粗糙度的极差分析结果与方差结果是一致的,这两种方法都能作为判断及优化切割工艺参数的有效方法。

3 结 论