响应曲面法优化超声振动辅助ELID复合内圆磨削ZTA陶瓷的边界损伤长度

贾晓凤,刘玉慧

(安阳工学院机械工程学院,安阳 455000)

0 引 言

结构陶瓷凭借其优异的光学、电子、机械和物理性能等,成为近年来光学工程、航天工业、生物医疗、人工智能等高科技领域关注的重点[1-4]。例如,氧化锆增韧氧化铝(zirconia toughened alumina, ZTA)陶瓷是通过在氧化铝中加入一定比例的氧化锆粒子而形成的一种复相陶瓷材料。基于氧化铝晶粒基体细化、氧化锆相变、微裂纹转向分叉等增韧机理,ZTA陶瓷的机械、物理性能介于氧化铝陶瓷和氧化锆陶瓷之间,既保留了氧化铝陶瓷高硬度和高耐磨性,又兼顾氧化锆陶瓷高断裂韧性和高抗弯强度[5],在半导体芯片封装陶瓷基板、压力传感器、逆变器、陶瓷刀具中得到广泛应用。传统加工ZTA陶瓷方法是采用金刚石颗粒作磨削加工,在加工成型过程中受力、热等因素的综合作用,往往在加工表面形成一定深度的损伤层,影响机械零件的使用寿命,为满足产品要求,需采用抛光工艺去除磨削产生的亚表面损伤,大大增加了加工成本。超声振动辅助ELID复合内圆(ultrasonic vibration assisted ELID internal, UAEI)磨削技术作为一种新型的超精密复合加工技术,在超声振动和ELID在线电解的共同作用下可使砂轮维持恒定的出刃高度和容屑空间,有效提高了砂轮的利用率和工件的表面质量,适于加工陶瓷材料[6]。随着现代科学和工程技术的发展,陶瓷零件不仅需要具备较高的形状精度和表面质量,对其边界形态也有具体要求,边界损伤程度最小化对提高陶瓷材料的表面完整性具有十分重要的意义。

边界损伤源于日本学者高泽孝哉提出的边界质量概念[7],特指在机械加工作用下,零件的边、棱、角受应力集中影响所产生的精度、几何形态和几何力学性能的总称。目前,国内外学者研究主要集中在塑性复合材料SiCp/Al加工时的毛刺现象[8]、局部边界载荷作用下陶瓷材料的力学行为[9],以及陶瓷材料边界损伤深度值的预测模型[10-11],对边界损伤长度的研究较少。为了减少精密零件的边界损伤长度、实现UAEI磨削的表面完整性可控加工,必须对加工参数进行优化,获得最优加工参数。目前加工参数的优化方法主要包括神经网络、田口法、响应曲面法等。基于神经网络预测模型的优化结果误差小、精度高,但需要较多样本数据[12];田口法操作简单,但不能较好体现各因素间的交互作用[13];响应曲面法是一种优化随机过程的统计学试验方法,只需要较少的试验次数就能得到试验指标与各因素间的定量规律,并能对各因素间交互作用对响应值的影响进行评价,从而得到各因素水平的最佳组合,在参数优化中得到广泛应用[14]。

基于此,本文采用UAEI磨削加工方法,以ZTA陶瓷环的边界损伤长度作为优化目标,利用响应曲面法中的BBD(Box-Behnken design)试验设计方法,建立ELID电源电压、磨削深度、轴向进给量、砂轮转速对陶瓷环边界损伤长度的响应面模型,以期获得加工参数对陶瓷环边界损伤长度的影响规律以及参数间的交互作用,在此基础上进一步确定最优加工参数组合,为ZTA陶瓷的UAEI磨削参数选择提供理论指导。

1 实 验

1.1 试验装置

试验在UAEI磨削试验平台开展,试验现场及原理图如图1所示,试验平台主要由电火花整形装置、工件旋转装置、在线电解装置和超声振动声学装置组成[15]。磨头选用直径25 mm、高度17 mm、粒度W40、浓度100%的铸铁结合剂金刚石砂轮。工件采用热压烧结而成的ZTA(15%氧化锆增韧氧化铝)陶瓷环,尺寸为:外径φ60 mm、内径φ35 mm、高20 mm,其物理机械性能如表1所示。

表1 ZTA陶瓷物理机械性能参数Table 1 Physical and mechanical properties of ZTA ceramics

图1 UAEI磨削试验平台及工作原理Fig.1 Test platform and working principle of UAEI grinding

1.2 试验设计

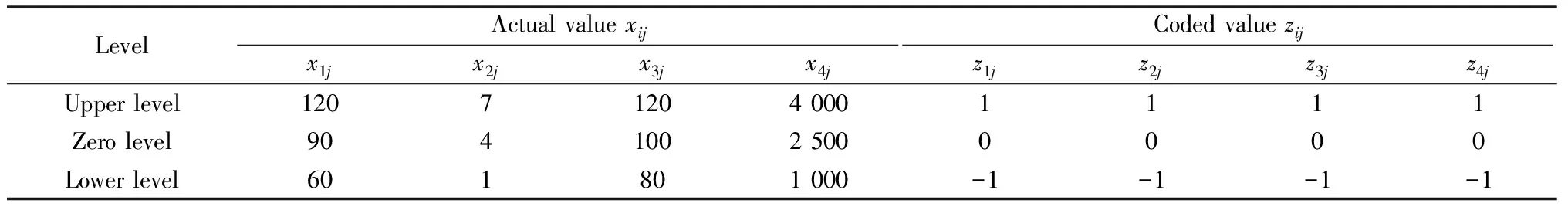

采用Design-Expert 8.0软件,以ELID电源电压、磨削深度、轴向进给量、砂轮转速为变量因子,以边界损伤长度为响应值,设计Box-Behnken响应面试验,工艺参数xij变化范围:ELID电源电压x1为60~120 V,磨削深度x2为1~7 μm,轴向进给量x3为80~120 mm/min,砂轮转速x4为1 000~4 000 r/min。将四个实际变量xij分别按真实值区间变化范围Δi划分为下水平zi1、零水平zi2和上水平zi3,将实际值xij转化为编码值zij,编码值zij计算方法如公式(1)所示:

(1)

式中:xij为变量的真实值;xmi为xij的中值;Δi为各因素的区间变化范围;i取1、2、3、4,j取1、2、3。各因素水平的实际值及对应的编码值如表2所示。

表2 因素水平的实际值及对应编码值Table 2 Actual value and corresponding coded value of factor level

1.3 边界损伤长度的确定

陶瓷材料本身的硬脆特性决定了在工具头接触工件边界时大概率产生崩碎和破裂现象,如图2所示,以磨削表面作为参照面,将损伤凹坑分为损伤深度H、损伤宽度B,以及损伤长度L。磨削深度H是垂直于磨削表面边界碎裂轮廓断裂点到工件边界的垂直距离,损伤宽度B是沿试样边界的碎裂长度,损伤长度L是磨削表面边界碎裂轮廓断裂点到试样边界的垂直距离。

图2 边界损伤几何尺寸示意图Fig.2 Diagram of boundary damage geometry dimensions

为保证试验样本初始状态的一致性、消除粗加工时产生的边界损伤,正交试验前,采用粒度为280#的树脂结合剂砂轮分别以磨削深度7 μm、5 μm、3 μm对磨削工件进行预磨削,预磨削结束后采用千分尺测量内径大小,保证陶瓷环内径尺寸相同,采用Surtronic S128便携式粗糙度测量仪测量预磨削后陶瓷内环面的表面,粗糙度约为0.18 μm。正交试验后,将陶瓷环切割为六分之一圆环样块,采用超声波清洗、干燥、喷金处理,采用Nova NanoSE450高分辨率场发射扫描电镜观察磨削边界损伤形貌,并测量边界损伤长度L,如图3所示,随机选取7个点进行测量,去掉最大值与最小值,以剩余5点的平均值作为测量结果。

图3 边界损伤表面微观形貌Fig.3 Micromorphology of boundary damage surface

2 结果与讨论

2.1 试验结果

采用上述试验方案获得不同加工参数组合下的边界损伤长度,以工件边界损伤长度L作为评价目标,共设计29组试验,其中析因部分试验次数24次,中心点重复试验次数5次,参数组合及试验结果如表3所示。通过参数转换,将各因素的自由变量和边界损伤长度转换为矩阵形式,并用最小二乘法求得回归系数[16],建立边界损伤长度与加工参数编码后的响应面模型函数Lz,如式(2)所示:

表3 试验设计表及试验结果Table 3 Test design table and test results

(2)

式中:x1为ELID电源电压;x2为磨削深度;x3为轴向进给量;x4为砂轮转速。

2.2 响应曲面分析

表4 响应面模型方差分析和显著性检验Table 4 Variance analysis and significance test of response surface model

图4 残差的正态概率分布图Fig.4 Normal probability distribution of residuals

图5 残差与预测分布图Fig.5 Residuals and predicted distribution

响应面模型方差分析结果表明,x1x2、x2x3、x2x4、x3x4的因素组合产生的交互作用对边界损伤长度L有显著影响。采用控制变量法,绘制边界损伤长度L的响应曲面与等高线图,评定交互作用对函数的影响效果,结果如图6所示。比较四个等高线图椭圆化程度及等高线密集程度可知,因素组合的交互作用对响应值的影响强弱为:x2x4>x3x4>x1x2>x2x3,与表4的显著性结果吻合。

图6 边界损伤长度相对各因素的响应曲面图和等高线图Fig.6 Response surface plot and contour map of boundary damage length relative to each factor

图6(a)表示当轴向进给量x3和砂轮转速x4固定不变,且磨削深度x2由1 μm增大到7 μm过程中,边界损伤长度L随ELID电源电压x1增大而增大。这是由于ELID电源电压影响砂轮表面氧化膜的成膜速率和成膜质量,而氧化膜本身是研磨剂,且包含了大量的游离磨粒,适当厚度和质量的氧化膜对边界损伤有一定的抑制作用。当轴向进给量x3和砂轮转速x4固定不变,且ELID电源电压x1由60 V增大到120 V过程中,边界损伤长度L随磨削深度x2增大而增大。这是由于随着磨削深度增加,砂轮表面氧化膜生成速率小于去除速率,砂轮表面的氧化膜还未行使抛光作用已被工件的反作用力刮除。由等高线图可知,在试验参数变化范围内,边界损伤长度最小值落在ELID电源电压60~90 V,磨削深度1~4 μm内。

图6(b)表示当ELID电源电压x1和砂轮转速x4固定不变,且轴向进给量x3由80 mm/min增大到120 mm/min过程中,边界损伤长度L随磨削深度x2增大而增大。当ELID电源电压x1和砂轮转速x4固定不变,且磨削深度x2由1 μm增大到7 μm过程中,边界损伤长度L随轴向进给量x3增大而增大。这是由于过大的磨削深度和轴向进给量对砂轮表面的氧化膜的行为有影响,另外,增大轴向进给量也就是增大单位时间内砂轮相对工件轴向移动的距离,可等效为增大了试样边界的滑动载荷作用次数,在边界周围产生多条微裂纹,随着滑动载荷的周期性循环作用,由裂纹扩展最小阻力原理[17]得知,部分径向裂纹向阻力较小的自由表面扩展,从而导致边界材料形成边界碎裂。由等高线图可知,在试验参数变化范围内,边界损伤长度最小值落在轴向进给量80~112 mm/min,磨削深度1~4 μm内。

图6(c)表示当ELID电源电压x1和轴向进给量x3固定不变,且砂轮转速x4由1 000 r/min增大到4 000 r/min过程中,边界损伤长度L随磨削深度x2增大而增大。当ELID电源电压x1和轴向进给量x3固定不变,且磨削深度x2由1 μm增大到7 μm过程中,边界损伤长度L随砂轮转速x4增大而先小幅度减小后大幅度增大。这是由于砂轮转速的小幅度提高对氧化膜的研磨抛光作用有积极作用,对边界损伤有一定的抑制作用;随着砂轮转速的继续增大,单颗磨粒冲击试样边界的圆周频率增加,在超声振动产生的纵向冲击频率保持不变的条件下,多颗磨粒共同作用下产生的微裂纹得到扩展累积,从而增大了边界损伤长度。因此,砂轮转速和磨削深度的交互作用对边界损伤长度的影响是综合作用的结果。由等高线图可知,在试验参数变化范围内,边界损伤长度最小值落在砂轮转速1 000~3 250 r/min,磨削深度1~4 μm内。

图6(d)表示当ELID电源电压x1和磨削深度x2固定不变,且砂轮转速x4由1 000 r/min增大到4 000 r/min过程中,边界损伤长度L随轴向进给量x3增大而先减小后增大。当ELID电源电压x1和磨削深度x2固定不变,且轴向进给量x3由80 mm/min增大到120 mm/min过程中,边界损伤长度L随砂轮转速x4增大而先增大后减小。边界损伤长度L随着砂轮转速x4和轴向进给量x3的乘积增大而先减小后增大,这是由于砂轮转速与轴向进给量对砂轮表面氧化研磨抛光、微裂纹抑制的协同作用有最佳匹配组合,过大或过小都会影响响应值大小。由等高线图可知,在试验参数变化范围内,边界损伤长度最小值落在砂轮转速1 750~3 250 r/min,轴向进给量80~100 mm/min内。

2.3 参数优化与验证

根据试验平台的实际情况,选择ELID电源电压的约束范围在60~120 V、磨削深度的约束范围在1~9 μm、轴向进给量的约束范围在50~120 mm/min、砂轮转速的约束范围在1 000~4 000 r/min,以最小边界磨损长度作为优化目标对响应面模型进行最优参数预测,如式(3)所示:

(3)

得到最优参数组合为:EILD电源电压86.39 V,磨削深度为1.55 μm,轴向进给量为81.24 mm/min,砂轮转速为2 741.41 r/min,边界损伤长度理论预测值Ltv为6.537 μm。为验证响应面模型的准确性,选定试验条件为:EILD电源电压86 V,磨削深度为1.6 μm,轴向进给量为81 mm/min,砂轮转速为2 741 r/min,保证试验前电火花整形、预修锐、预磨削条件相同,对加工得到的试样随机选取7个点进行测量,去掉最大值与最小值,以剩余5点的平均值作为测量结果,测量结果Lav为6.350 μm,理论预测值Ltv与真实测量值Lav的相对误差为2.94%,小于10%,说明采用响应面模型函数预测得到的边界损伤长度与试验真实值相比误差很小,验证了建立的响应面模型较优。

3 结 论

(1)采用响应曲面法中的Box-Behnken设计方法设计了29组试验,并建立了以ELID电源电压、磨削深度、轴向进给量、砂轮转速为变量因子,以边界损伤长度为响应值的响应面模型。对模型进行方差分析,响应面模型高度显著。

(2)通过分析响应曲面和等高线图得到显著因素对响应值的影响强度,并分析了交互作用对响应值影响趋势的原因。显著因素对响应值的影响强度由大到小的顺序为:磨削深度、ELID电源电压、轴向进给量、砂轮转速。因素组合的交互作用对响应值的影响强度由大到小的顺序为:磨削深度和砂轮转速交互作用、轴向进给量和砂轮转速交互作用、ELID电源电压和磨削深度交互作用、磨削深度和轴向进给量交互作用。

(3)以最小边界损伤长度为优化目标,得到UAEI磨削ZTA陶瓷的最优参数组合为:EILD电源电压为86.39 V,磨削深度为1.55 μm,轴向进给量为81.24 mm/min,砂轮转速为2 741.41 r/min,得到最优边界损伤长度理论预测值Ltv为6.537 μm。经试验检验,理论预测值Ltv与真实测量值Lav的相对误差为2.94%,验证了所建响应面模型的准确性,为UAEI磨削加工工艺参数的合理选择提供一定的参考。