小冠花硬实种子物化一体破眠机设计与试验

刘洋礼,孙步功,张 鹏,张克平,郑小宝,汉永乾

(甘肃农业大学机电工程学院,兰州 730070)

小冠花(Coronilla varia)系豆科小冠花属,具有耐寒、耐旱、耐贫瘠、适应能力强等特点,茎叶柔软,营养价值高,营养成分与苜蓿相似,粗蛋白含量略高于苜蓿,是优良豆科牧草[1]。花色优美、根系发达、根瘤多、固氮能力强,可美化环境、固坡护堤、固土保土,且是良好绿肥[2]。小冠花具较高应用价值,广泛种植于华北、华东、华中、西北等地区,但其种子硬实率较高,一般为20%~60%[3]。种子硬实是因种子不能吸水而导致的一种物理休眠(Physical dormancy,PY)[4]。物理休眠是种子休眠(Seed dormancy)一种,种子休眠是指具有活力种子在适宜萌发条件下不萌发现象。虽然种子休眠现象对物种延续有积极作用,但却给育种和种子检验等工作带来不便。因此,破除硬实种子休眠具有重要现实意义[5-6]。孙步功等设计一种小冠花硬实种子破皮处理机,利用输料螺旋与摩擦盘摩擦作用破除休眠[7]。王彦荣等采用不同浓度硫酸浸种、热水浸种、变温浸种等方法解除小冠花种子休眠[8]。为解除小冠花种子硬实效应,提高其发芽率,目前学者一是采用挤压、碰撞、摩擦等物理方法,二是采用酸碱液、消化液浸泡等化学方法,但效果并不理想。本研究将物理和化学方法结合,自主设计物化一体破眠试验机,针对小冠花种子发芽率开展多因素分析,并分析单因素和交互作用,寻求打破小冠花种子休眠最佳参数组合,为高效解除其他种子硬实提供技术参考。

1 材料与方法

1.1 试验方法

针对硬实种子破眠问题,近年来国内外学者主要提出3种方法,即物理方法、化学方法和综合方法。物理方法主要通过机械研磨、温度、声波、电场、磁场、射线等方法改变种皮厚度或使种壳破损;化学方法则是将硬实种子置于无机化学试剂或激素中浸泡,改变种皮通透性或调节种子内部激素成分;研究表明物理和化学方法均可不同程度解除种子休眠[9-11]。单纯使用其中一种方法,破眠效果具有一定局限性。针对破眠率低,破损率高等问题,本研究提出物化耦合破眠方法,并设计完成物理化学一体破眠试验机,通过标准发芽试验验证该方法高效性、可靠性与实用性。

1.1.1 机械破眠方案

目前,国内外机械破眠手段主要以手持砂纸打磨、刀片划伤、机具夹裂或简单机构研磨为主[12-13]。多适用于小批量种子破眠处理,对于大批量种子加工则暴露出效率低劣势,本研究通过试验分析研制物化一体破眠试验机,利用八个研磨辊线性往复运动研磨种子,研磨辊表面和研磨盘表层均采用砂纸包裹。预试验表明,采用多个研磨辊研磨,既可有效避免整块平板研磨时造成的破损率高等问题,又可实现硬实种子大批量破眠处理。

1.1.2 化学破眠方案

化学破眠处理主要有激素处理和化学溶剂处理两种方式。激素处理主要是通过外源激素浸泡增加或减少种子内部脱落酸、赤霉素、细胞分裂素等激素含量;化学处理则是通过无机或有机化学试剂浸泡软化硬实种壳从而改变种皮通透性。蔡锋隆等先后采用酸碱溶液、有机溶剂处理紫花苜蓿种子,试验数据表明化学试剂可有效打破种子休眠状态[14]。通过查阅大量文献发现,浓硫酸浸种对小冠花种子破眠处理效果最显著,但在现实操作过程中,浓硫酸危险性较高,废液处理难度大,韩健等通过试验证明小冠花种子用10%稀硫酸浸湿处理后出苗较整齐,硫酸浓度过高反而影响种子长势,故本试验采用稀硫酸对种子浸泡处理[15]。

1.2 试验设备

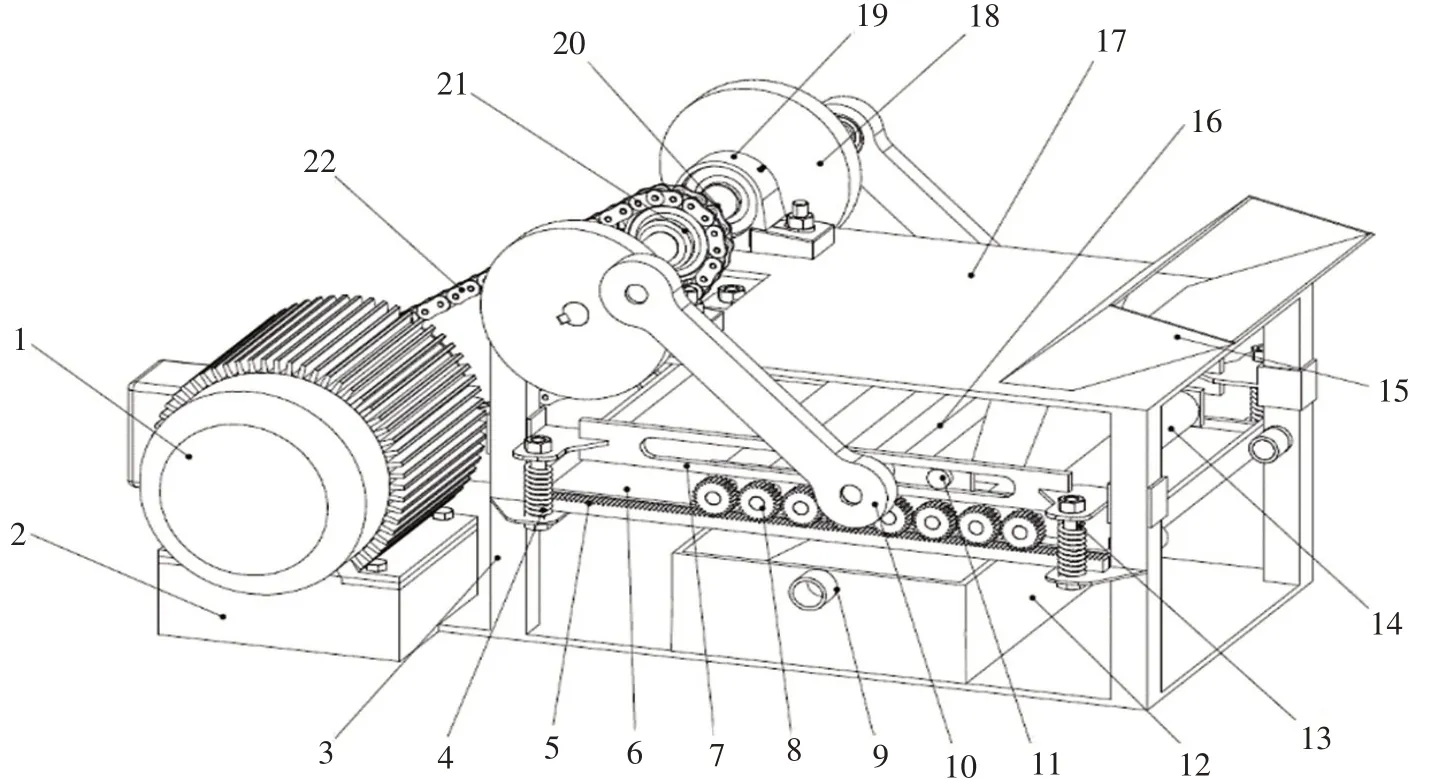

针对小冠花种子硬实率较高,传统破眠方式破眠效率低、损伤率高等问题,将物理破眠方法与化学破眠方法有机结合,设计出卧式物化一体耦合破眠试验机,如图1所示。该试验机主要由入料口、链轮、链条、曲柄、连杆、辊架、研磨辊、齿轮、齿条、研磨盘、浸泡箱、滤网等部件组成。

1.3 设备工作原理

试验时,将待试验小冠花种子从入料口喂入,种子在自重作用下沿入料口内壁缓缓落入研磨盘中,研磨臂带动辊架上研磨辊在研磨盘中水平移动,可将种子铺平于研磨盘中,研磨辊一端通过齿轮齿条啮合,平动同时实现转动,此研磨过程通过压力调节螺栓调节研磨力;待研磨完成后,打开研磨盘下方B型销,使种子落入下底板上浸泡箱中滤网内,将种子浸泡,浸泡完成后将滤网连同种子一起从浸泡箱中取出,将浸泡液循环利用;浸泡同时开始第二批次种子研磨试验,如此往复,在高效解除小冠花硬实种子休眠基础上实现大批量种子破眠处理。

图1 卧式物化一体破眠试验机Fig.1 Horizontal physical and chemical integrated combining dormancy-breaking test machine

2 关键部件设计与分析

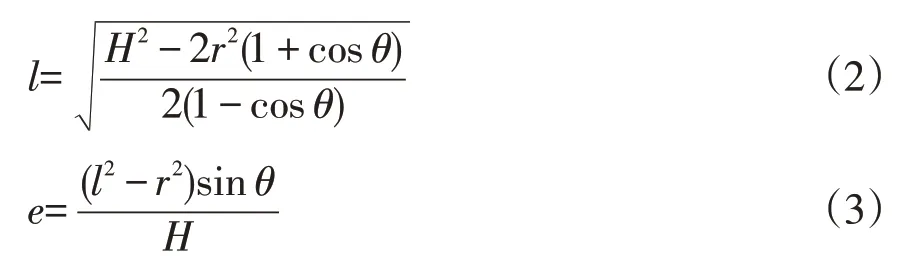

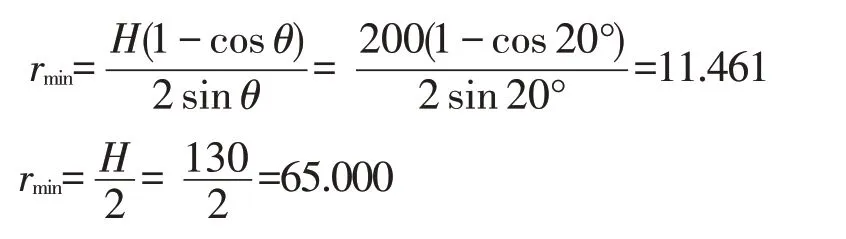

2.1 运动机构优化设计及计算

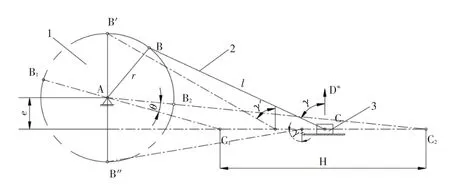

研磨臂一端与辊架铰接,另一端与转动盘上连接块铰接,铰链中心分别用B、C两点表示,连接块与转动盘为刚性连接,转动中心用A点表示,在偏置曲柄滑块机构ABC驱动下,研磨辊随研磨臂作平面往复运动。根据机构演化原理,研磨辊与研磨盘组成的移动副可视为转动中心在其导路垂线方向无穷远处的转动副,即为转动副D∞,故此曲柄滑块机构ABC可视为铰链四杆机构ABCD∞,运动机构简图如图2所示,可由铰链四杆机构特性推算偏置曲柄滑块机构特性。

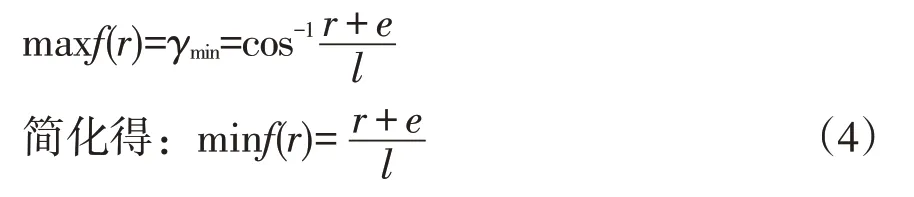

当电机驱动带轮匀速运动时,转动盘作整周匀速转动,为达到充分研磨要求,辊架在往复运动过程中应具有最大的最小传动角,故以传动角γ作为设计目标。由机械原理可知最小传动角出现在曲柄AB与机架AD∞共线两位置之一。可表示为:

在图2ΔAC1C2中,由正弦和余弦定理可得:

式中,H为研磨辊行程(mm);θ为极位夹角(°);r为转动盘半径(mm);l为研磨臂长度(mm);e为转动盘中心与辊架理论中心垂直距离(mm)。

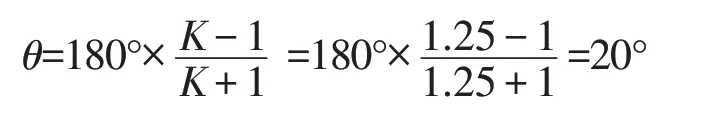

已知H=130 mm,行程系数比K取1.25,则可求出极位夹角θ:

以转盘半径r为设计变量,则其取值范围:

由于要求设计目标γ具有最大值,则该机构设计目标为:

借助MATLAB优化程序,运行结果如下:

r=55.771;fval=0.594

将以上结果带入(1)、(2)、(3)式,可得:

γmin=40.093°;l=200.185 mm;e=97.249 mm

经检验,优化结果满足r+e≤l杆长条件。

2.2 研磨装置设计与分析

研磨装置主要由研磨盘、研磨辊、辊架、研磨臂、压力调节螺栓、齿轮、齿条等组成,其中研磨盘长400 mm,宽300 mm,8个研磨辊子在互不干涉转动情况下紧密排列,辊子密排尺寸为200 mm,研磨臂与辊架铰接中心行程H为130 mm。相比于传统小面积施力,大面积铺种方式,此设计更能满足种子充分研磨要求。

图2 研磨装置运动机构Fig.2 Schematic of the movement mechanism of the grinding device

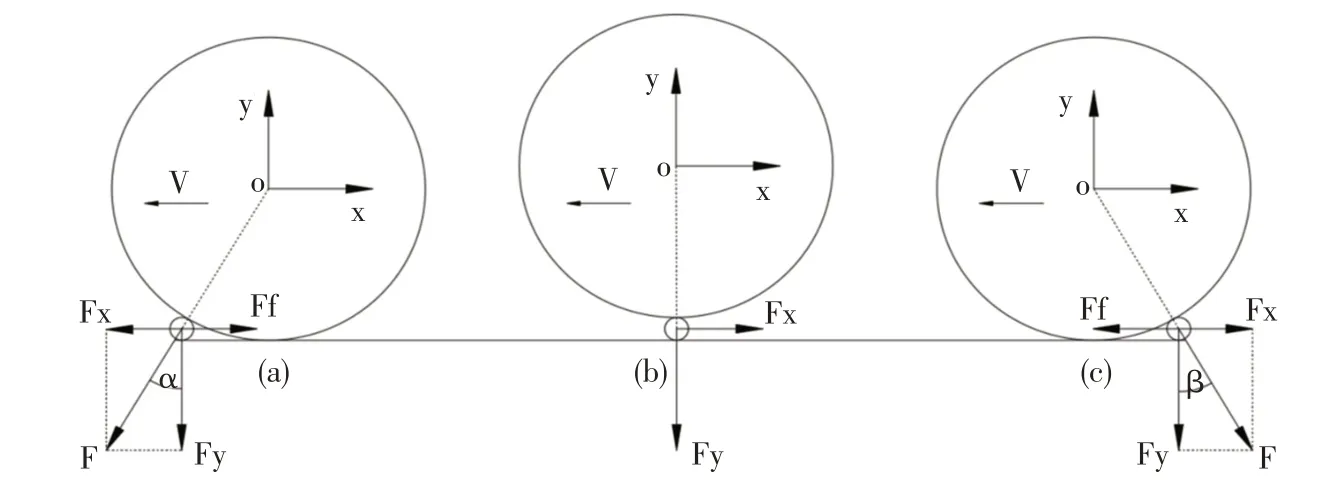

研磨过程中,辊架带动研磨辊往复运动时,研磨辊水平方向上推动堆积的种子使研磨更加充分;研磨辊在水平方向上运动时,伴随齿轮在齿条上转动而随之转动,将滑动摩擦转化为滚动摩擦,降低研磨过程中种子破损率。研磨过程中,单体种子受力分析如图3所示。

图3 小冠花单体种子受力过程Fig.3 Stress process of the individual seedsof Coronilla varia

研磨时,不考虑种子间相互摩擦作用,从研磨辊与种子接触到离开过程中截取3个典型瞬间(a起始接触时、b接触时间中点、c即将分离时)。由于小冠花种子尺寸较小,在起始接触与即将分离时,研磨辊对种子作用力与竖直方向间夹角α和β很小,可忽略。由经典理论力学可知,研磨辊对种子摩擦力主要是由初始压力、研磨辊、辊架重力和种子自身重力组成。

根据摩擦理论综合说建立摩擦力学理论模型[16]

式中,f为总摩擦力(N);fA为分子黏合作用部分摩擦力(N);fD为变形作用部分摩擦力(N)。

通常将(5)式改写为:

将f=μN代入(6)式得:

式中,α是与表面分子特性有关参数,β是与表面机械特性有关参数。

由于种子研磨力并不需太高精确度,故此处可简化为:Ff=μρ

式中,Ff表示种子受到的摩擦力(N);μ为总摩擦系数;ρ为研磨过程中种子所受法向载荷(N)。

由于ρ=ρ1+ρ2+ρ3

式中,ρ1表示种子自身重力(N);ρ2表示研磨辊作用在种子上正压力(N);ρ3表示辊架自身重力(N);其中ρ1=xmg。

式中,x表示群体种子数量(粒);m表示单体种子质量(kg);g表示重力加速度(m·s-2)。

由式(8)可看出,种子自身重力、辊架自身重力大小一定时,种子所受摩擦力主要取决于研磨辊及研磨盘粗糙度和初始正压力大小。

3 试验设计与分析

本试验所用小冠花种子主要是市场购买,其千粒重为3.1815 g,硬实率为74.33%。采用四分法从每个三角形中随机选取25粒组成100粒作为一组。小冠花种子携带各种菌体将直接影响其发芽率,需将待试种子预处理。将分组种子用浓度为0.5%高锰酸钾消毒30 min,消毒后种子用清水多次清洗,晾干备用。

3.1 浸泡试验

3.1.1 试验方法

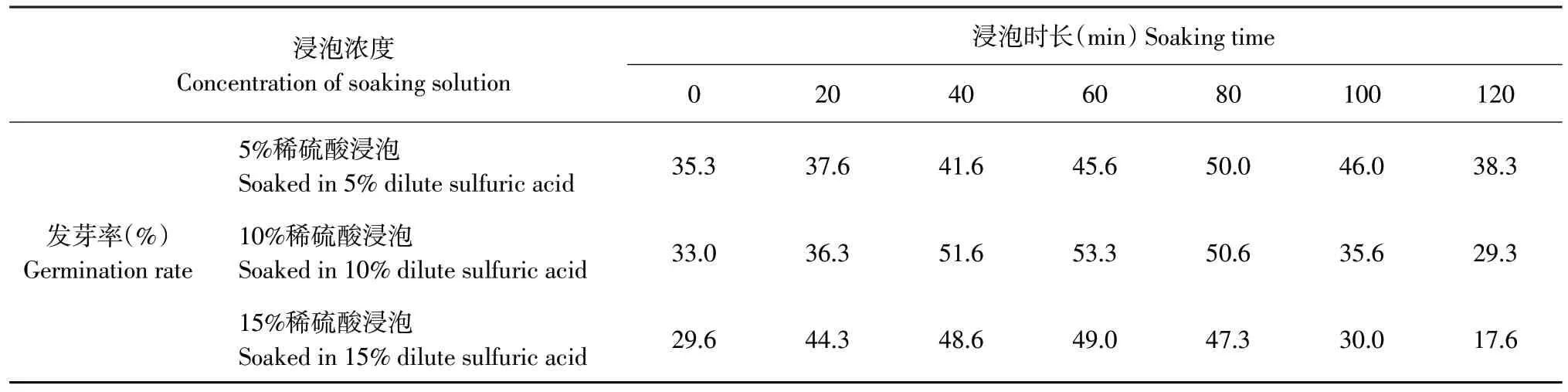

分别采用浓度为5%稀硫酸、10%稀硫酸、15%稀硫酸浸泡小冠花种子20、40、60、80、100、120 min,共18个处理。每个处理设置3组重复试验,均以100℃沸水自然冷却后浸泡处理作为空白对照。浸泡后种子用清水反复冲洗5次。将处理过种子均匀置于90 mm一次性培养皿中,培养皿均采用2层滤纸垫底,放在预先调整温度为20℃恒温培养箱(HPX-160BSH-III)中作发芽试验,试验过程保持滤纸湿润,为种子萌发提供适当水分。试验期间每天检查并记录种子发芽数和硬实数,及时挑捡发霉种子。参照《国际种子检验规程》及国内《草种子检验规程》,将种子新鲜胚根伸出超过种子长度以上视为发芽,第14天统计发芽率,试验结果均取3次重复平均值,发芽率计算公式如下[17]:

发芽率(G)=n/N×100%

式中,n为发芽试验第14天种子发芽数(粒);N=试验种子总数(粒)。

3.1.2 浸泡试验结果与分析

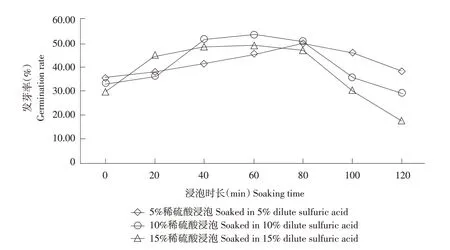

根据表1利用Microsoft-Excel绘制不同浓度浸泡下种子发芽率随时间变化曲线如图4所示。

表1 标准萌发条件下种子发芽率Table 1 Seed germination rate under standard germination conditions

图4 不同浓度浸泡下浸泡时长对种子发芽率的影响Fig.4 Effect of soaking time in different concentrations on thegermination rate of seeds

由表1可知,小冠花种子在未经处理情况下发芽率较低,约为32.0%,硫酸处理可一定程度提高其发芽率。通过纵向比较可看出,小冠花种子在浓度为10%稀硫酸浸泡60 min处理下,发芽率达到最高水平,可达53.0%。说明在该组合条件下,种子种皮硬实物质可得到较好软化;15%稀硫酸浸泡处理60 min发芽率有所下降,浸泡处理80 min后发芽率更低,说明15%稀硫酸浸泡处理对种子内部结构损伤较重。通过图4横向对比可知,在整体处理效果上,10%和15%稀硫酸浸泡处理效果较明显。同时在试验中发现浓度为10%稀硫酸浸泡60 min后种子出苗较整齐,萌发高峰提前1 d,这与韩健等试验结果大致相近[15]。综合比较,浓度为10%稀硫酸浸种60 min处理对于提高小冠花种子发芽能力作用最大。

3.2 研磨试验

3.2.1 试验设计

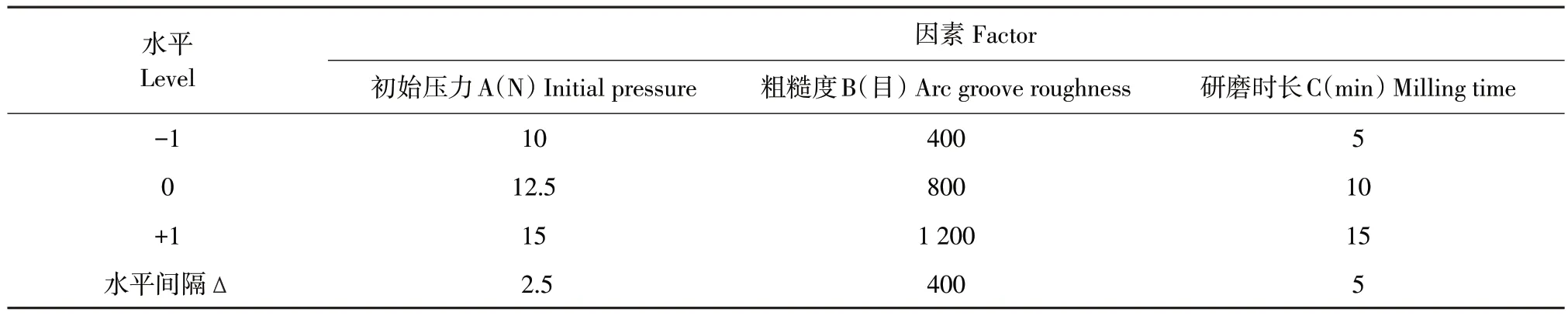

本试验首先采用Plackett-Burman设计法筛选出影响发芽率主要因素初始压力(A)、研磨辊及研磨盘粗糙度(B)、研磨时长(C),依据Box-Behnken试验原理以发芽率λ为响应值并借助Design-Ex⁃pert.v8.0.6.1软件辅助完成试验设计与分析,其中通过压力调紧螺栓调节初始压力,研磨辊及研磨盘粗糙度调节通过更换固定在辊子及盘中砂纸实现,并计量研磨时长。为保证试验数据可靠性,减少试验误差,每个处理3次重复,取各重复试验平均值为该处理试验值,试验因素水平编码如表2所示。

表2 研磨试验因素水平编码Table 2 Factor level coding for grinding test

3.2.2 研磨试验结果与分析

采用Design-Expert.v8.0.6.1软件,分析研磨试验数据因变量与自变量发芽率关系,得到在给定范围内预测响应值回归模型如下:

λ=59.39-2.20A-1.50B+1.21C-1.97AB+0.28AC-0.41BC-1.61A2-2.34B2-2.32C2。

方差分析结果见表3。

由表3分析可知,建立二次回归模型P值(0.0054)小于0.01,表明回归模型极显著;失拟项P值(0.7805)大于0.05,表明失拟不显著,模型所拟合二次回归方程与实际相符合,可正确反映发芽率λ与因素A、B、C之间关系,回归模型可较好预测研磨试验结果。其中模型一次项A对种子发芽率影响极显著;一次项B、C,交互项AB以及平方项B2、C2影响显著,其余各项均不显著。根据模型各因素回归系数,可得到各因素对发芽率影响主次顺序为:A、B、C,即初始压力、研磨辊及研磨盘粗糙度、研磨时长。

表3 研磨试验回归方程方差分析Table 3 Analysisof variance of regression equation for grinding test

应用Design-Expert.v8.0.6.1软件中Optimiza⁃tion-Numerical模块,以发芽率最大值为目标优化愿望函数,得出最佳组合参数。当初始压力14.9 N、研磨辊与研磨盘粗糙度491目、研磨时长11.9 min时,发芽率达到最大值57.24%。

3.3 物化结合试验与验证

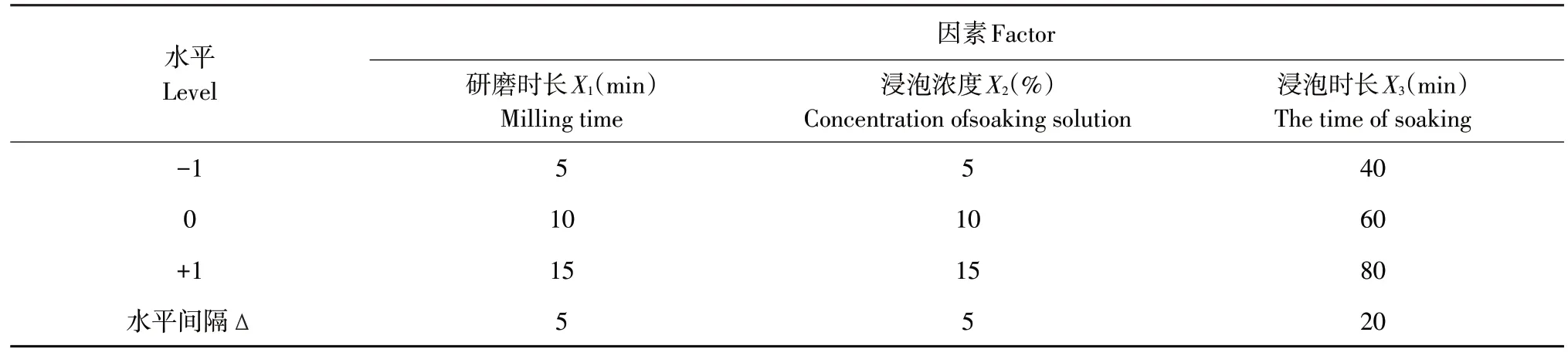

3.3.1 试验设计

经市场调研发现,目数为491目砂纸并不存在,考虑更换固定在辊子及盘中砂纸较为繁琐,故选用400目砂纸作为研磨辊与研磨盘包覆材料;同时,若频繁调整压力调节螺栓将导致压簧疲劳寿命降低,可靠性降低,故试验前将初始压力调整为14.9 N。以研磨时长X1、浸泡浓度X2、浸泡时长X3为自变量,以发芽率Y为因变量作正交试验。为保证试验数据可靠性,减少试验误差,每个处理3次重复,取各重复试验平均值为该处理试验值,试验因素水平编码如表4所示。

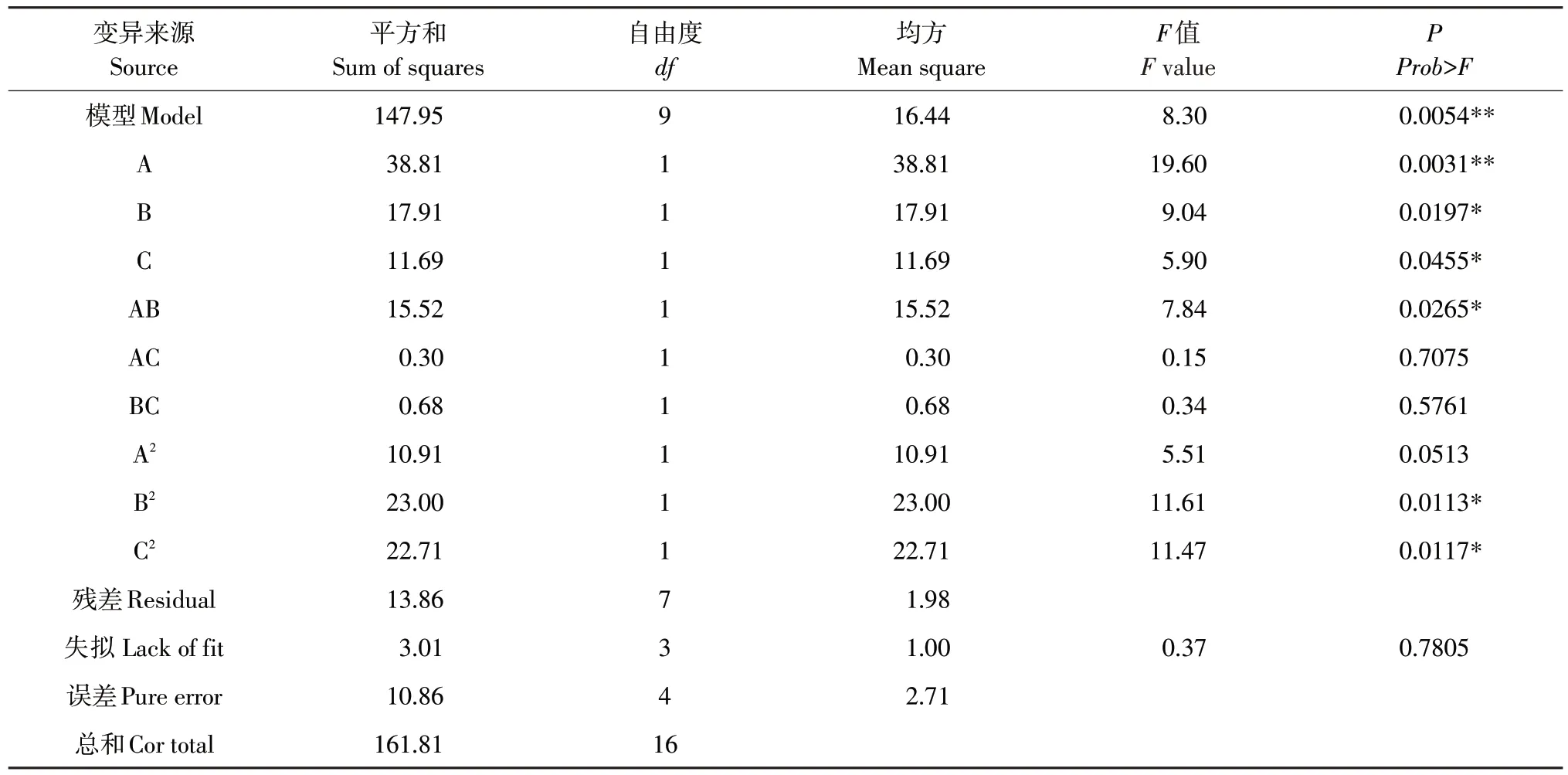

3.3.2 物化结合试验结果与分析

在Design-Expert.v8.0.6.1中,回归模型建立如下:

Y=75.40-3.48X1+5.41X2-2.21X3+3.63X1X2+0.63X1X3+5.00X2X3-7.00X12-1.07X22+1.57X32

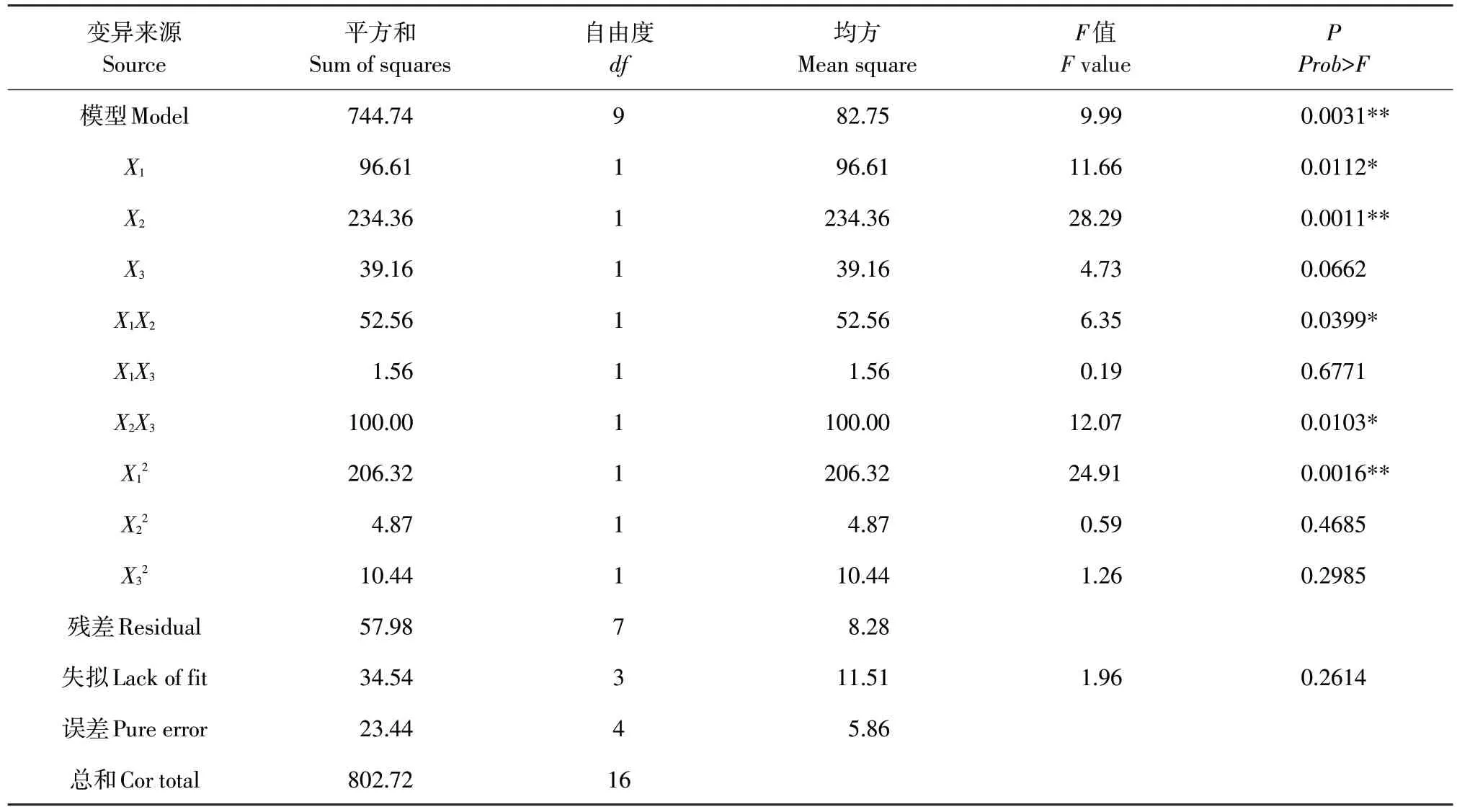

方差分析结果见表5。

由表5分析可知,建立二次回归模型P值(0.0031)小于0.01,表明回归模型极显著;失拟项P值(0.2614)大于0.05,表明失拟不显著,模型所拟合二次回归方程与实际符合,可正确反映发芽率Y与因素X1、X2、X3之间关系,回归模型可较好预测物化结合试验中各种试验结果。其中一次项X2和平方项X12对种子发芽率有极显著影响,一次项X1和交互项X1X2、X2X3对种子发芽率有显著影响,其余各项均不显著。根据模型各因素回归系数大小,可得到各因素对发芽率影响主次顺序为:X2、X1、X3,即浸泡液浓度、研磨时长、浸泡时长。

3.3.3 物化结合试验因素间交互效应分析

与研磨试验相同,根据回归模型方程式作出各因素之间关系响应曲面图(见图5),响应曲面形状反映交互作用强弱。

由图5(a)可知,当研磨时长为10~15 min、浸泡液浓度为5%~10%时,种子发芽率相对较高,基本保持在55.5%~82.2%之间,且由响应曲面变化趋势可看出浸泡浓度对种子发芽率影响明显大于研磨时长对种子发芽率影响;由图5(b)可知,当研磨时长控制在5~10 min、浸泡时长在60~80 min时,种子发芽率相对较低(66.3%~76.1%),由回归分析可看出,浸泡液浓度和浸泡时长交互作用对种子发芽率影响并不显著,这与方差分析结果相同;由图5(c)可看出,当浸泡时长为80 min,浸泡液浓度由5%递增至15%时,种子发芽率呈持续递增变化趋势(由61.2%线性递增至82.2%),通过响应曲面变化趋势可得到浸泡液浓度对种子发芽率影响高于浸泡时长,产生该现象原因可能与稀硫酸在种子表皮所呈现氧化性、腐蚀性有关,有待进一步探究。

应用Design-Expert.v8.0.6.1软件中Optimiza⁃tion-Numerical模块,以发芽率最大值为目标优化愿望函数,得出最佳组合参数为:研磨时长10.77min、浸泡液浓度14.55%、浸泡时长79.62 min。此时发芽率可高达83.14%。

表4 物化结合试验因素水平编码Table 4 Coding of factor level forcombiningtest

表5 物化结合试验回归方程方差分析Table 5 Combining test regression equation analysis of variancetable

3.3.4 物化结合试验结果验证

按优化设计结果并结合实际情况,设定破眠机工作参数。即初始压力14.9 N、研磨辊与研磨盘粗糙度400目、研磨12 min、稀硫酸浓度15%、浸泡时长80 min。将处理后种子以100粒一组分为5组,并按照《牧草种子检验规程及发芽试验GB/T 2930.4-2017》作发芽试验,发芽率测定与文献[17]相同。经物化一体破眠机处理后发芽试验结果如图6所示。

种子发芽率分别为85.00%、79.00%、81.00%、82.00%和85.00%,均值为82.40%,与最终参数优化结果相差小,同时明显高于浸泡试验最高发芽率53.30%和研磨试验最高发芽率60.21%,证实相关因素参数优化选取可靠有效。

4 结论

a.为打破小冠花硬实种子休眠,提高其种子发芽率,提出物化耦合破眠方法,设计卧式物化一体破眠机,对破眠机传动机构设计并优化,确定物理研磨等关键部件工作参数及尺寸。

b.先后完成浸泡试验、研磨试验、物理化学结合试验,应用响应曲面分析法对研磨试验及物理化学结合试验中影响因子分析显著性,并以种子发芽率最高为目标,获得物化一体破眠试验机最优工作参数:初始压力14.9 N、研磨辊与研磨盘粗糙度400目、研磨时长12 min、稀硫酸浓度15%、浸泡时长80 min。

c.基于优化后最佳工作参数,通过实验室发芽试验表明,经物化一体结合破眠试验机处理后小冠花种子发芽率均值为82.4%,通过对比发现,此法较单独使用物理研磨和化学浸泡中任意一种处理方法效果均显著,证实物理化学结合方法高效性与可靠性。