公路桥梁钢结构专用重防腐底漆的制备及性能研究

乔 娟,苗建宝,李 京 (.陕西省公路局,陕西西安 7006;.西安公路研究院,陕西西安 70065)

0 引言

随着我国国民经济的快速发展,高等级公路在经济建设与社会发展中发挥着十分重要的作用。由于受到所处环境影响,运营中的公路桥梁钢结构承受着各种腐蚀作用,严重影响了其正常使用和耐久性,如何对公路桥梁钢结构进行有效防护,使其免于腐蚀破坏并延长其使用寿命是公路桥梁从业者面临的一项重大挑战。

公路桥梁钢结构的腐蚀破坏是造成公路钢桥失效的主要原因。在日本统计的104座悬索桥断桥案例中,有19例与钢结构腐蚀有关[1-3];斜拉桥中因斜拉索的腐蚀所引起的换索现象频繁发生,美国路易斯安娜州新奥尔良的鲁林桥、阿根廷的扎拉特布拉什拉桥、委内瑞拉的马拉开波桥和中国的济南黄河大桥均进行过换索工作;英国伦敦塔桥因主塔底下钢横梁腐蚀生锈无法支撑大桥自重,被迫关闭重建新桥[4-5];我国建于2002年的武汉白沙洲大桥,在2006年就出现了严重的腐蚀问题,致使该桥不得不停止通车,重新进行防腐涂装,重新防腐维修投资近1亿元;1999年和2002年重庆两座大桥接连倒塌,其原因都与吊杆上部连接处发生严重腐蚀有关。除经济损失外,更重要的是腐蚀给公路桥梁的安全性能带来隐患,甚至造成倒塌事故。

目前广泛采用的公路桥梁钢结构防腐涂层由于自身的性能缺陷以及在使用过程中受外界因素,如温差、磨蚀、太阳曝晒、紫外线、风雨、潮气、化学品、烟雾、接触腐蚀和微生物等的强烈影响,会造成涂层老化或产生缺陷,往往起不到保护作用,这是目前钢结构腐蚀的重要原因[7-8]。除了涂层自身的性能外,对桥梁钢结构腐蚀与防护机制了解和掌握不够也是重要原因。目前我国钢桥和高速公路上钢构件设施所使用的涂料无论是涂层性能还是配套体系多数均存在缺陷,很多钢结构选用醇酸漆,使用半年至一年的时间里即出现变色、失光、漆膜开裂、脱落、锈蚀等现象。有些地方甚至出现采用水性乳胶漆作为防腐涂层,致使公路桥梁钢结构面临着严峻的腐蚀风险和安全隐患[9-10]。

本研究制备的公路桥梁钢结构专用重防腐底漆采用低相对分子质量、低黏度树脂为基料,尽量减少或完全消除涂料配方中的可挥发有机溶剂,采用活性稀释剂,所有存在的稀释成分尽量选择无毒或低毒的成分,通过加入特种填料、偶联剂、增韧剂等措施,解决了涂料在防腐性、环保性与和力学性能之间难以调和的矛盾,使涂料在使用中实现低VOC(挥发性有机化合物)排放的目标。同时,所研发的底漆采用电极电位低于铁的材料,用牺牲阳极的阴极保护法,通过阴极保护原理防止钢结构腐蚀,在此基础上,通过在漆膜中添加少量低电位添加剂,进一步提高了其抗腐蚀性能。

1 试验部分

1.1 试验材料

双酚A型环氧树脂,南亚公司;聚四氢呋喃200,巴斯夫;低电位合成添加剂,自制;锌粉,兰州黄河锌粉厂;分散助剂,美国海明斯化学公司;流平剂,毕克化学;硅烷偶联剂,成都有机硅中心;有机钛酸酯,曙光化工有限公司;聚酰胺,美国卡德莱公司;正丁醇(工业品),市售;二甲苯(一级品),市售。

1.2 试验仪器

IKA反应器,艾卡(广州)仪器设备有限公司;GFJ-0.4高速分散机,上海涂料工业机械厂;冲击试验仪,天津试验仪器厂;PosiTest拉拔试验仪,美国DeFelsko公司;LYW-025N盐雾腐蚀试验箱,上海一恒科学仪器有限公司。

1.3 制备工艺

将双酚A型环氧树脂、聚四氢呋喃、二甲苯、丁醇加入反应器中,加热搅拌,反应一定时间后检测其羟基含量,达标后停止反应,把产物倒出、降温后,加入到高速分散机中,加入一定量的低电位合成添加剂、锌粉、分散助剂、流平剂、硅烷偶联剂、有机钛酸酯等,保持转速在1 500 r/min以上分散30 min,备用。将上述制备物与低相对分子质量聚酰胺按一定比例混合,搅拌均匀后即可涂装样板。

2 性能测试

2.1 漆膜的制备

试验样板制备按标准GB/T 9271—2008《色漆和清漆 标准试板》规定进行。按要求处理马口铁板,轻轻打磨其表面的镀锡层,用溶剂油清洗后晾干,用软布擦拭干净。用钢板检验的项目,要求钢板经喷、抛射处理,其除锈等级达到标准GB/T 8923—1988《涂装前钢材表面锈蚀等级和除锈等级》中规定的Sa 2.5级,表面粗糙度达到标准GB/T 13288.1—2008《涂覆涂料前钢材表面处理喷射清理后的钢材表面粗糙度特性 第1部分:用于评定喷射清理后钢材表面粗糙度的ISO表面粗糙度比较样块的技术要求和定义》中规定的中级,即丸状磨料Ry(40~60 μm)、棱角状磨料Ry(60~100 μm)。拉开法附着力测定、耐盐水试验和耐盐雾试验要求漆膜涂覆2道,2道漆膜之间间隔48 h,弯曲性能和冲击强度测定应在漆膜制备48 h后进行,漆膜厚度要求(35±2)μm。拉开法附着力测定、耐盐水试验和耐盐雾试验测定应在漆膜制备168 h后进行。漆膜厚度测定按GB/T 13452.2—2008《色漆和清漆 漆膜厚度的测定》规定进行。在测量喷、抛射处理钢板上干涂层的厚度时,从试板的上部、中部和底部各取不少于2次读数,读数时距离边缘至少10 mm,去掉任何异常高的或低的读数,取6次读数的平均值,以μm计。

2.2 主要性能指标

根据产品的用途,产品性能应满足以下指标要求:在容器中状态(目测)、不挥发分(GB/T 1725—2007)、适用期、施工性、涂膜外观、干燥时间(GB/T 1728—1989)、弯 曲 性 能(GB/T 6742—2007)、耐冲击性(GB/T 1732—1993)、附着力(GB/T 6742—2007)、耐盐水、耐盐雾性能(GB/T 6742—2007)项目的试验环境应符合GB/T 9278—2008《涂料试样状态调节和试验的温湿度》的规定,其它项目试验环境应符合相关方法标准的规定。

3 漆膜的主要性能影响因素分析

3.1 力学性能

对于阴极保护类漆而言,锌粉是最主要的添加物,因此影响该底漆力学性能的主要因素是锌粉含量。

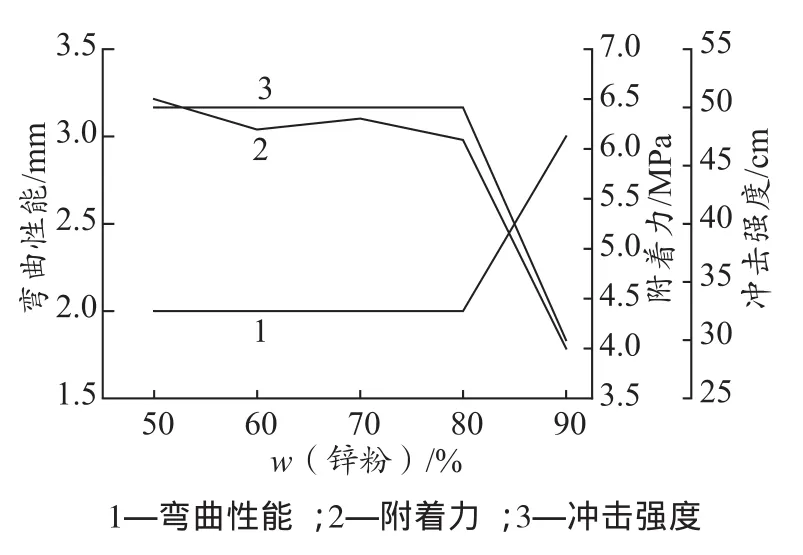

锌粉含量对涂膜性能的影响见图1。由图1可见,当锌粉质量分数在80 %以下时,涂层的弯曲性能、冲击强度和附着力均变化不大,超过这个临界值时,涂层的力学性能均有明显下降。

图1 锌粉含量对涂膜力学性能的影响Figure 1 The influence of zinc powder content on the mechanical properties of the coating film

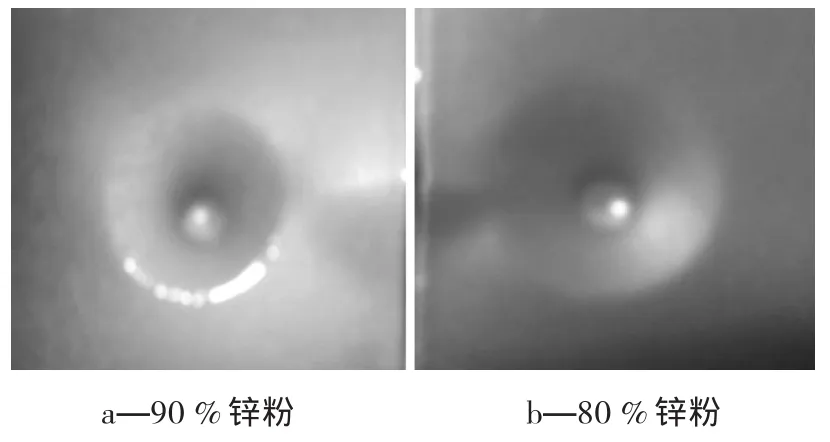

图2是冲击强度测试试样在不同锌粉含量下的测试结果,由图2可见,当锌粉的质量分数为90 %时,涂层经过50 cm高度落锤冲击后有明显脱落破坏。

图2 冲击强度试验样板Figure 2 Impact strength test samples

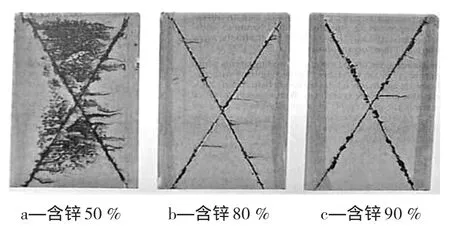

图3是试样的弯曲性能测试结果,左边试板的漆膜中锌粉质量分数为90 %,经2 mm弯曲后,弯曲处漆膜有明显开裂和脱落;右边试板的漆膜中锌粉质量分数为80 %,经过2 mm弯曲后,弯曲处漆膜完好。

图3 弯曲试验样板Figure 3 Bend test samples

3.2 耐盐雾性能

作为底漆使用的阳极类涂料必须具备良好的阴极保护功能,底漆的阴极保护性能可通过涂层的耐盐雾性表征。欲使涂膜导电发挥牺牲阳极的作用,就要求涂膜中含有大量的锌粉粒子和其他具有阴极保护功能的材料,它们互相接触,并和钢材基体也保持电接触,才能起到保护阴极的作用,锌粉含量对涂层耐盐雾性的影响见表1和图4。

表1 锌粉含量对涂膜耐盐雾性能的影响Table 1 The influence of zinc powder content on the salt spray resistance of the coating film

图4 耐盐雾试验1 000 h后不同含锌量的涂层的锈蚀结果Figure 4 Corrosion results of coating with different zinc content after 1 000 hours of salt spray resistance test

由表1和图4可以看出,随着锌粉含量的增加,涂膜的耐盐雾性能提高,含锌量越高,耐盐雾时间越长。虽然提高锌粉含量可以增加耐盐雾性能,但是当锌含量达到一定值时,涂层的柔韧性、耐冲击性、附着力都会下降,所以不能只靠增加锌粉含量来提高底漆的防锈性能。

经过研究分析和试验,合成了一种新型低电位添加剂,它可以有效降低涂层的电极电位,将少量该添加剂与锌粉复配后,涂层的耐盐雾性能会大大提高。图5是当锌粉质量分数为80 %时,低电位添加剂的加入量对涂层耐盐雾性的影响。由图5可以看出,在锌粉含量保持不变的情况下,加入3 %~5 %的低电位添加剂时,涂膜的耐盐雾性能可以大大提高;当涂膜中锌粉质量分数为80 %时,添加5 %的低电位添加剂,涂层的耐盐雾性能从原来的1 200 h提高到1 500 h,涂层无锈蚀、起泡现象,已远远超过铁标TB/T 2772—1997《铁路钢桥用防锈底漆供货技术条件》耐盐雾1 000 h的要求。

图5 低电位添加剂加入量对涂层耐盐雾性的影响Figure 5 The effect of the low-potential additive addition on the salt spray resistance of the coating

图6是两种涂层试样经耐盐雾试验1 500 h后的腐蚀状况,其中干膜中锌粉的质量分数为80 %。从图6可以看出,含低电位添加剂的涂层表面比不含低电位添加剂的表面在锈蚀方面有明显改善。

图6 低电位添加剂对涂层耐盐雾性的影响Figure 6 The effect of the low-potential additive on the salt spray resistance of coating

由于低电位添加剂的添加量很少,因此它的加入对涂层的力学性能无明显影响。通过此方法可保证在涂层的抗冲击、柔韧性和附着力等力学性能基本不变的前提下,显著提高其耐盐雾性能,克服了涂层的综合性能与耐盐雾性能进一步提高之间的矛盾,使所研制的专用底漆的防锈性能明显高于普通底漆。

4 结语

(1) 对于钢结构材料而言,采用电极电位低于铁的涂料,用牺牲阳极的阴极保护法,通过阴极保护原理防止钢结构腐蚀。采用这种原理研制出公路桥梁钢结构专用重防腐底漆,通过添加少量低电位添加剂有效提高了漆膜的耐盐雾性能,提高了底漆的防锈能力。

(2) 漆膜中锌粉含量对涂层性能有很大影响,锌粉含量越高,涂层的耐盐雾性越好,但当锌粉质量分数超过80 %时,涂层力学强度下降。当涂层中锌粉含量一定时,添加少量的低电位添加剂能有效提高涂层的耐盐雾性能,此方法既可使漆膜保持良好物理机械性能,又能明显地提高涂层的耐盐雾性能。

(3) 在配方设计中,采用低相对分子质量、低黏度树脂,尽量减少或完全消除涂料配方中的可挥发有机溶剂;采用活性稀释剂时,所有稀释成分尽量选择无毒或低毒的成分,通过加入特种填料、偶联剂、增韧剂等措施,解决了涂料在防腐性、环保性与和力学性能之间难以调和的矛盾。