高强高导铝−石墨烯复合材料研究进展

刘 洋,李 雷,历长云,许 磊,米国发

1)河南理工大学材料科学与工程学院,焦作 454000

2)上海电机学院材料学院,上海 201306

3)中国石油大学(北京)克拉玛依校区工学院,克拉玛依 834000

自从2004年被英国曼彻斯特大学物理学家Novoselov等[1]采用胶带剥离法成功制备以来,石墨烯以其独特的性能引发了全球性的研究热潮。石墨烯是由单层碳原子构成的正六边形蜂窝状二维材料,具有优异的力学性能(杨氏模量可达1 TPa,断裂强度约130 GPa)[2]、热学性能(导热系数约5000 W·m−1·K−1)[3]和电学性能(电子迁移率达200000 cm2·V−1·s−1[4],电导率约108S·m−1[5]),是室温下最好的导体材料。石墨烯的这些优异性能使其可广泛应用于结构增强、导电、防腐、半导体、新能源等领域[6]。单层石墨烯具有较大的比表面积(理论计算表面积为2630 m2·g−1[7])和高的比强度[2],因其纳米片具有特有的褶皱结构,增强增韧机理有别于其它增强体材料,所制备的复合材料在提升强度的同时,不会牺牲其塑性性能[8],因此,石墨烯被认为是理想的新型金属基复合材料的增强体材料[8−9]。随着科研人员对石墨烯材料研究的深入,其作为增强体材料已被广泛应用于陶瓷[10−11]、高分子树脂[12]和金属[6,13]等材料中,以获得高强高韧性或功能性复合材料。

铝合金及铝基复合材料具有低密度、高比强度及比模量,优异的导热、导电及延展性能,广泛应用于航天航空、汽车、电子封装和输电等领域。铝−石墨烯复合材料作为金属基复合材料中的一个重要研究方向,因其低密度、高强度、良好的导热导电性能,在航天航空、汽车、电子封装和输电等领域具有极大的应用前景[14−17]。随着制备技术的不断创新和发展,铝−石墨烯复合材料的制备工艺也越来越丰富,通过制备工艺来实现铝−石墨烯复合材料力学、电学和热学性能的可控,实现产业化生产已经成为科研人员的目标[18−20]。目前对铝−石墨烯复合材料的研究多集中在力学性能和强韧化机理方面,对导热、导电性能及其机理研究较少。鲜有文章将铝−石墨烯复合材料的力学性能和导电性能进行综合分析,探讨其作为架空导线在输电领域的应用前景。本文对铝−石墨烯复合材料的制备工艺进行了概述,对其力学性能和电学性能进行了分析,探讨了其作为架空导线的应用前景及面临的困难,并提出了未来可能的研究方向。

1 铝−石墨烯复合材料制备的工艺及挑战

石墨烯纳米相作为金属基复合材料的理想增强体具有独特的优势。与其它铝基复合材料相比,铝−石墨烯复合材料在提升材料强度的同时,能够保持铝基体良好的延展性、导热和导电性能,是最具潜力的新型金属基复合材料之一[21−24]。作为金属基纳米复合材料的重要组成部分,铝−石墨烯复合材料的制备过程面临诸多挑战[25],如增强体的均匀分散,增强体与基体间的界面反应及结合强度,石墨烯增强体的强化取向等;其中一部分挑战源于材料的固有性质,而另一部分则与制备工艺相关。通过调整制备工艺流程及后处理工艺可以解决部分难题,但制备出增强体均匀弥散、无有害界面反应、各向同性的铝−石墨烯纳米复合材料仍然面临的巨大挑战。

1.1 铝−石墨烯复合材料的制备工艺

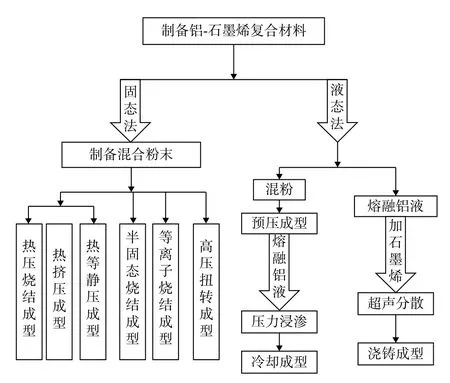

近十年来,石墨烯增强金属基复合材料的制备工艺一直是研究热点。成分和结构决定了材料的性能,复合材料的成分由其基体和增强体决定,而其结构则与制备工艺密切相关。材料领域工作者为了研究铝−石墨烯复合材料的性能,尝试了各种不同的制备工艺,主要分为固态法和液态法两大类,如图1所示。固态法制备铝−石墨烯复合材料首先需要将铝粉和石墨烯纳米相混合均匀,制备成混合粉末,再经热压烧结[26]、热挤压[27]、热等静压、高压扭转[28]、半固态烧结[29−30]、等离子烧结[31−32]等成型工艺制备成复合材料。液态法制备铝−石墨烯复合材料分为压力浸渗法[33]和熔融铸造法[34−35]。压力浸渗法需先制备出混合粉末,室温下预压成型,然后将预热后预制块置于纯铝液中,在压力作用下使铝液向预制块内部浸渗,从而获得石墨烯增强铝基复合材料。熔融铸造法是先将纯铝熔融,在搅拌过程中加入石墨烯,通过超声分散使石墨烯在铝液中分散均匀,最后冷却成型得到铝−石墨烯复合材料。

图1 铝−石墨烯常见制备方法Fig.1 Common preparation methods of the Al−graphene composites

1.2 铝−石墨烯复合材料制备面临的挑战

石墨烯作为重要的新型纳米增强体材料,其优异的力学、导热和导电性能深受各个领域关注。在金属基复合材料领域,石墨烯多以其高的断裂强度和独特的褶皱结构对基体材料起到增强增韧作用。多数石墨烯增强金属基复合材料在保持良好塑性情况下,力学性能得到了显著提升,但仍无法达到各项性能的理论值。铝−石墨烯复合材料也遇到了其它碳材料增强铝基复合材料所面临的难题[36]:①增强体分散不均匀,石墨烯纳米片因其特有结构产生的相互作用,使其在基体中难以均匀分散,石墨烯含量较高时易于出现团聚现象[27],造成复合材料缺陷增加,性能下降;②增强体与基体之间界面结合情况难以控制,一方面,石墨烯与铝之间润湿性差,难以形成良好的结合界面,另一方面,制备过程中石墨烯易与铝基体发生界面反应,生成Al4C3相[37],但Al4C3相的含量及尺寸难于控制,影响载荷传递,会对复合材料力学性能产生不良影响。

1.2.1 石墨烯的有效分散

石墨烯是由单层碳原子组成的二维晶体,由于其热力学的不稳定性,无论何种状态下的石墨烯表面都存在微观尺度的褶皱[38]。这种独特的三维结构、纳米尺寸效应以及与基体较差的润湿性,都使石墨烯更易发生团聚,难以分散均匀。研究表明,可通过机械搅拌、高能球磨、表面改性以及液相分散等多种工艺相互配合来制备石墨烯均匀分散的混合粉末。综合来看,制备混合粉末工艺可分为球磨搅拌分散、液相搅拌分散和表面预处理搅拌分散三种。

球磨搅拌分散依靠的是机械力来使石墨烯分散均匀,主要以球磨工艺作为基础,按照球磨条件的不同,又可以分为低温球磨和高能球磨两种。Yan等[39]将石墨烯和铝粉分散在无水乙醇中,采用低速球磨和机械搅拌结合的工艺制备混合粉末。Li等[27]则采用机械混合与液氮低温球磨工艺相结合制备出石墨烯分散均匀的混合粉末。在液相状态下,低的球磨温度不但解决了石墨烯的团聚难题,还有效避免了球磨过程中石墨烯与基体间的界面反应。肖瑞[40]的研究表明,在固相状态下,球磨转速为300 r/min时,石墨烯可以附着在铝粉表面,形成良好的包覆效果;当转速过低(<200 r/min)时,石墨烯发生团聚现象;转速过高(400~500 r/min)则会破坏石墨烯结构。

液相搅拌分散和表面预处理搅拌分散都是利用氧化石墨烯本身含有大量官能团的特性,使其在搅拌过程中吸附在铝颗粒表面,从而实现石墨烯均匀分散的目的。液相搅拌分散是将铝颗粒和氧化石墨烯分散在液相中,通过高速搅拌使它们之间形成静电吸附,从而实现氧化石墨烯均匀分散在铝颗粒表面[24,41]。

表面预处理搅拌分散是先对铝粉表面进行预处理,使其表面形成能与氧化石墨烯相互吸附的薄膜,改善铝粉与氧化石墨烯间的润湿性,在液相搅拌过程中使氧化石墨烯均匀分散。基于相互吸附作用的原理,表面预处理搅拌分散可以分为两类:第一类是氢键吸附。Wang等[9]在铝微薄片表面引入亲水的聚乙烯醇(PVA)膜,然后向铝粉水溶液中逐滴加入氧化石墨烯分散液,通过机械搅拌使氧化石墨烯与铝粉间形成良好吸附效果,达到均匀分散目的,最后加热使改性剂分解并还原氧化石墨烯得到石墨烯包覆效果良好的混合粉末。第二类是静电相互作用吸附。齐天娇等[42]在铝颗粒表面引入十六烷基三甲基溴化铵膜,使铝粉颗粒表面带有正电荷,然后向铝粉水溶液中逐滴加入带负电荷的氧化石墨烯胶体,通过搅拌使氧化石墨烯吸附在铝颗粒表面,制成混合粉末。图2为表面预处理搅拌分散制备混合粉末示意图。

图2 表面预处理分散工艺制备混合粉末流程图Fig.2 Flowchart of the mixed powders by the surface pretreatment and dispersion process

1.2.2 石墨烯与铝基体间的界面结合

对于含碳材料增强铝基复合材料而言,铝−碳界面反应的控制一直是提升铝基复合材料力学性能的关键。研究人员认为碳(如碳纤维和碳纳米管等)/铝体系中的增强体与基体界面反应生成Al4C3陶瓷相,破坏了增强体结构完整性,由于Al4C3不稳定,遇水易分解,造成界面结构缺陷,影响增强体与基体间载荷的有效传递,不能完全发挥增强体力学性能的增强效果。最早关于铝−石墨烯复合材料的研究制备是由美国贝尼特实验室于2011年开始的,Bartolucci等[43]采用球磨、热等静压和挤压等工艺方法制备出了Al−0.1%石墨烯复合材料 (质量分数),复合材料的强度和硬度低于纯铝基体,研究认为是复合材料中产生的Al4C3脆性相对材料的力学性能造成了不利影响。赵双赞等[32]也通过放电等离子烧结(spark plasma sintering,SPS)技术研究了烧结温度和烧结时间对石墨烯增强铝基复合材料力学性能的影响,发现在560 ℃和590 ℃下,随烧结时间从4 min延长到8 min,界面处都生成针状Al4C3脆性相,并认为这是造成复合材料拉伸性能下降的原因。Li等[37]研究了含质量分数0.25%、0.50%、1.00%石墨烯的增强铝基复合材料,发现随石墨烯质量分数增至1.00%,复合材料抗拉强度下降,研究认为是Al4C3质量分数的增加造成了复合材料拉伸性能的下降。

近年来,有关碳/铝体系中界面反应与力学性能关系的研究已经取得了新的进展,通过适当的界面反应原位形成碳化物纳米结构被认为是在碳/铝体系中获得强有力化学界面的有效途径。对于铝−石墨烯复合材料而言,适当的界面反应同样可以获得良好的结合界面,实现增强载荷的有效转移,充分利用石墨烯增强体的力学性能优势。Zhou等[24]首次演示了通过适当的界面反应来改善薄层石墨烯/Al复合材料的界面载荷传递和强度,并且获得了良好的电学性能。Yu等[44]也认为少量的界面反应可以提高界面的结合强度,通过调整球磨工艺来控制界面结合,从而实现对铝−石墨烯复合材料力学性能的调控。Zhou等[45]在碳纳米管增强铝基复合材料中也发现了相似的Al4C3相连接碳纳米管和铝基体结构,为复合材料力学性能提升提供了助力。因此,提升铝−石墨烯复合材料的力学性能还需要对其界面反应进行深入研究。

2 铝−石墨烯复合材料的力学和导电性能

2.1 力学性能

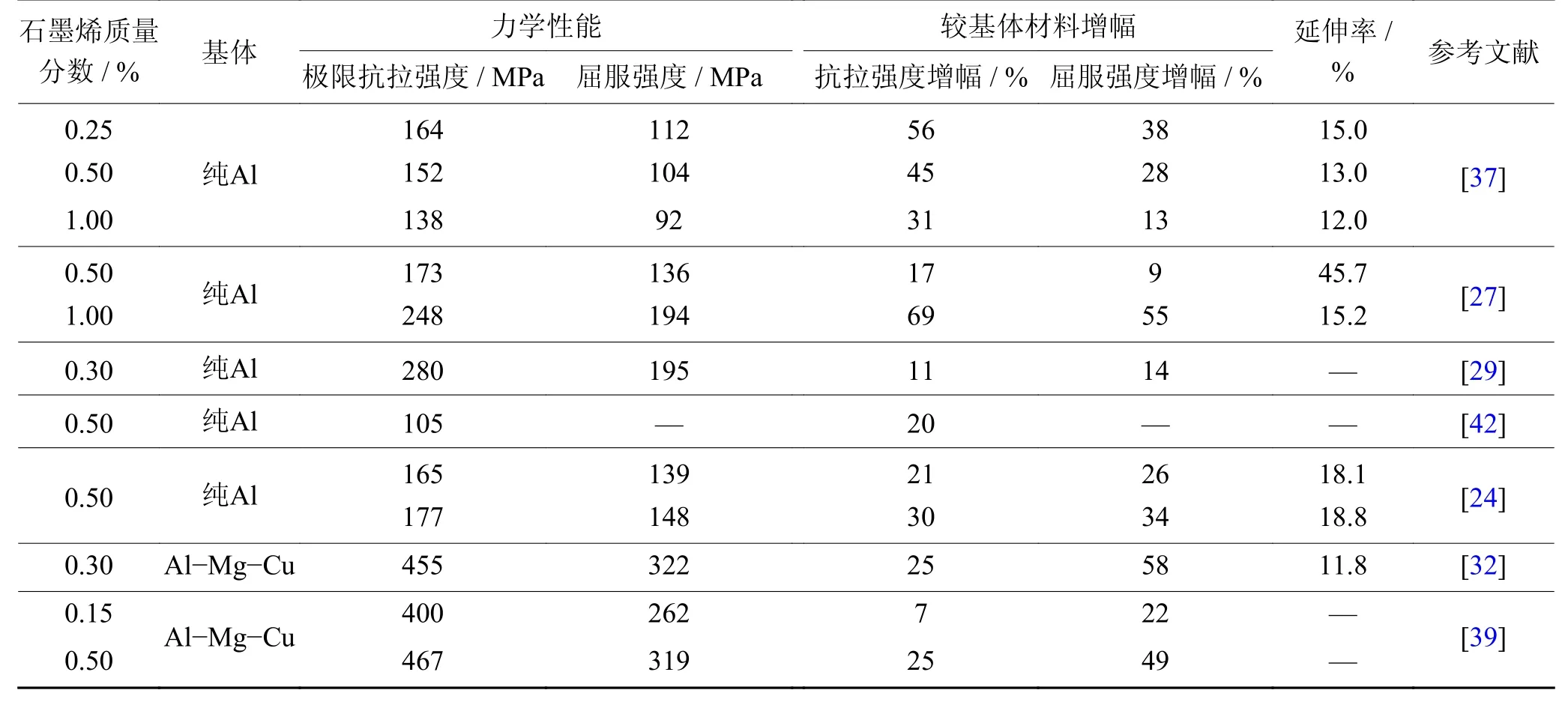

铝基复合材料种类繁多,多数研究集中于提升材料的力学性能,传统铝基复合材料抗拉强度的提升多以牺牲材料延展性为代价。在新一代碳材料增强铝基复合材料中,以碳纳米管和石墨烯增强铝基复合材料最受关注。这两类复合材料在提升材料抗拉强度的同时,不会牺牲基体材料的延展性,甚至因其独特的结构还可以提升材料的延展性,从而使得铝基复合材料表现出更加优异的力学性能。目前对铝−石墨烯复合材料力学性能的研究较多,并且取得了较大进展。在不同实验条件下,铝−石墨烯复合材料相关力学性能数据如表1所示。

表1 不同实验条件下的铝−石墨烯复合材料力学性能Table 1 Mechanical properties of the aluminum-graphene composites under the different experimental conditions

通过表1中数据可以看出,在纯铝基体中加入少量的石墨烯纳米相,不仅可以有效的提升铝基复合材料的抗拉强度,并且保持了良好的延展性。通过对比不同实验条件下铝−石墨烯复合材料抗拉强度和屈服强度发现,石墨烯质量分数同为0.5%的铝基复合材料,在不同制备条件下,其抗拉强度的增幅多集中于20%左右,但其屈服强度波动幅度较大,这不仅与基体材料纯铝的性质和制备工艺有关,还与石墨烯的性能密切相关,不同片层厚度的石墨烯纳米片具有显著的性能差异[46]。由此可见,铝−石墨烯复合材料的力学性能不是简单的取决于石墨烯纳米片含量。

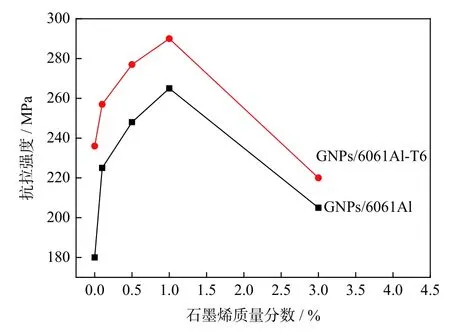

Khan等[47]研究了不同含量石墨烯纳米相 (GNPs)增强6061Al基复合材料的力学性能及T6热处理对不同石墨烯纳米相含量的GNPs/6061Al力学性能的影响,结果如图3所示。从图中可以看出,在6061Al合金中加入质量分数0.1%石墨烯纳米相,复合材料抗拉强度达到225 MPa,相比基体 (180 MPa)提升了25%;随着石墨烯纳米相质量分数增加,其抗拉强度先上升后急剧下降,并在1.0%GNPs处达到最大值265 MPa;T6时效热处理后的GNPs/Al复合材料的抗拉强的变化趋势与未经热处理复合材料抗拉强度变化趋势一致,也在1.0%GNPs处达到最大值290 MPa。

图3 不同质量分数GNPs/Al复合材料及T6热处理后的抗拉强度[47]Fig.3 Tensile strength of GNPs/Al composites with different mass fractions and T6 after heat treatment[47]

综上可知,在纯铝基体中掺入少量的石墨烯纳米相作为增强体可以提升铝−石墨烯复合材料的抗拉强度,并能保持铝基体的延展性。同样在铝合金材料中掺入适量的石墨烯纳米相也可以提升其力学性能,还可以通过人工时效等热处理工艺对复合材料组织结构进行优化,获得更优异的力学性能。

2.2 电学性能

目前铝−碳复合材料多是以力学性能研究为主,用于结构材料的开发;对其功能性的研究主要集中在导热性能方面,探讨其在电子封装等领域的应用[36]。实际上,碳材料增强铝基复合材料在导电性能方面有巨大优势,相较于其它铝基复合材料,碳纳米管增强铝基复合材料因其独特的电子传输方式,赋予了复合材料优异的导电性能。

Tokutomi等[48]认为碳纳米管为晶界处提供了电子的“高速通道”,降低了碳纳米管增强铝基复合材料界面处的电阻,使得复合材料的电导率达到了64.2%IACS,超过了基体纯铝电导率。同碳纳米管一样,石墨烯也具有优异的力学性能和电学性能,铝−石墨烯复合材料展现出优异的电学性能。Chyada等[35]认为石墨烯是一种提高输电线路导电性的很有前途的材料,采用熔融铸造法制备出了铝−石墨烯复合材料,并通过冷轧和时效热处理等工艺获得了导电性能超过基体材料的铝石墨烯复合材料细线。Zhou等[24]通过研究发现,采用放电等离子烧结工艺制备出来的铝−石墨烯复合材料具有良好的导电性和更高的应用温度范围,综合性能明显优于传统铝合金,在导电领域具有广阔的应用前景。铝−石墨烯复合材料电学性能相关研究数据信息如表2所示。从表2可以看出,薄层石墨烯增强铝基(FLG/Al)复合材料中加入薄层石墨烯后,导电率略有下降。一般而言,材料中晶格畸变所引起的导电电子散射使得材料产生电阻,导体材料中的杂质、缺陷、合金元素以及细小弥散的增强体颗粒都会使晶格畸变程度增加,电阻增大。因此,在铝基体中加入少量的石墨烯纳米片相当于引入了微小的杂质颗粒,且石墨烯纳米片并非完整的石墨烯,其中包含空位、未还原官能团等缺陷,这些都会引起晶格畸变,使复合材料导电性降低。

从表2还可以看出,在纯铝基体中加入质量分数0.50%Gr后,时效处理对复合材料导电性能影响较大。时效处理后,复合材料导电率甚至优于基体材料;铝−石墨烯复合材料在冷加工后通过时效热处理可以显著提其电导率,200 ℃时效处理1 h后的电导率提升了9.9%,随时效热处理时间增长,电导率轻微降低并趋于平稳。时效热处理可以使基体材料中沉淀凝聚,形成位错胞和亚晶界,降低位错密度,减小晶格畸变。铝−石墨烯复合材料在冷轧和冷拉拔等冷加工变形过程中会发生晶粒变形、位错增殖,晶格畸变显著增大;时效热处理可以使基体发生回复和再结晶,位错线发生移动、重排、相互抵消,降低位错密度,使晶格畸变显著降低,从而使复合材料的导电率显著增加。由以上研究结果可知,添加质量分数0.50%石墨烯对基体材料导电率负面影响小,经过合适的加工工艺甚至能够提高其导电率,而其抗拉强度能够比基体提高50%左右,这就为制备高强高导铝−石墨烯材料提供了可能。

表2 铝−石墨烯复合材料电学性能[24,35]Table 2 Electrical properties of the aluminum−graphene composites[24,35]

铝−石墨烯复合材料时效处理后导电率上升,除了石墨烯导电率优于纯铝及基体材料发生回复再结晶这些原因,还可能与石墨烯与铝基体之间形成的有利位向有关。有利的位向关系有可能形成类似于碳纳米管的结构,带来导电增强效应,因此,石墨烯增强铝基体结合界面的位向关系及导电效应还需要进一步试验研究和机理探究。

3 铝−石墨烯线材在导线方面的应用前景

我国电力资源集中分布于西部能源丰富地区,而东部城市对电力资源需求量较大,因此长距离、大跨度的高压、特高压输电线路的建设已成为国家能源战略。由于铝的高导电率和优良的耐腐蚀性能,目前国内外常用的高架高压输电导线主要是铝合金导线。纯铝具有较高的电导率(可达到64.94%IACS),但其抗拉强度较低(不超过80 MPa)[49],无法满足工程应用需求,故一般采用铝合金导线,最常用的是Al−Mg−Si系、Al−Zr系和Al−Mn系合金,主要通过固溶、时效和加工硬化工艺来提高合金抗拉强度。但在提高导线抗拉强度时,导线的电导率往往显著降低,从而使得输电效能下降,能耗增加。Khan等[47]研究表明,在6061Al中掺入质量分数0.5%和1.0%的石墨烯纳米相,不仅材料抗拉强度分别提升了56%和80%,其电导率也分别提升了3.3%和4.6%;当石墨烯纳米相掺入量达到3.0%时,材料抗拉强度和电导率因石墨烯的团聚而显著降低。因此,在铝基体中加入适量的石墨烯纳米相,可以不以牺牲其导电性能为代价来提升基体的抗拉强度。

表3所示是常见的7种高空导线的力学和导电性能。通过表中数据看出,当前常用的架空输电导线电导率普遍低于60%IACS,抗拉强度虽然从160 MPa到380 MPa不等,但随着抗拉强度提升,电导率大幅度降低。这种现象对于大规模、长距离、大容量的输电线路而言,其能耗将会是巨大的。如果可以制备出高强高导的铝基复合材料,在提升铝基体力学性能的同时保持其优异的导电性能,将对环保节能事业有重大意义。Chyada等[35]采用熔融铸造工艺,将质量分数0.5%的石墨烯纳米粒子掺入到熔融纯铝(99.5%)溶液中,浇筑成石墨烯增强铝基复合材料棒材,经冷轧制成直径为3.5 mm的金属丝,并进行了人工时效处理。研究结果表明,在回收的废铝线中掺入质量分数0.5%石墨烯后制备成线材,在适宜条件下进行人工时效处理1 h,其抗拉强度和导电率分别为180 MPa和63.4%IACS,相比于未时效处理的基体线材分别提升了168% (67 MPa)和8.7%(58.3%IACS)。对比表3中几种常见的架空导线抗拉强度和导电性能指标不难发现,铝−石墨烯复合材料细线的抗拉强度虽然只有180 MPa,仅比铝绞线抗拉强度稍高,但其导电率远高出这几类常见的架空导线。因此,铝−石墨烯复合材料在不牺牲基体导电性能的同时提高其抗拉强度仍具有较大的开发研究空间,这是其他传统铝基复合材料或铝合金所难以达到的性能优势。

表3 常见架空导线的力学及导电性能[50]Table 3 Mechanical and electrical conductivity performance of the common overhead conductors[50]

这些研究结果都表明铝−石墨烯复合材料在高强高导材料领域具有巨大的潜力,通过适当的工艺参数和步骤,在不牺牲材料延展性的情况下,可达到提升材料的抗拉强度的目的,有望使得铝−石墨烯复合材料在导电材料领域的到广泛应用。

4 结语与展望

石墨烯作为新一代碳基增强填料,不仅能提高纯铝的力学性能,而且可以保持其优异的导电性能,学者们已在这一领域取得了部分积极成果。铝−石墨烯复合材料在高强高导性能方面潜力巨大,是高强高导架空导线的新型替代材料之一,具有巨大的市场前景,但要实现其产业化应用尚有很长的路,有很多技术性难题需要解决。

(1)获得高品质、低成本、质量稳定、性能一致的石墨烯是铝−石墨烯复合材料产业化的前提条件之一。由于单层石墨烯制备工艺复杂、成本高,与铝的润湿性较差,目前复合材料多采用薄层氧化石墨烯纳米相作为增强体,通过在复合材料制备过程中还原得到石墨烯增强金属基复合材料。石墨烯纳米片的性质受石墨层数影响较大,其层数从1层到10层不等,不同品质的石墨烯纳米片作为增强体可能会得到性能显著差异的复合材料。因此,获得大批量、稳定品质的石墨烯有助于铝−石墨烯复合材料的应用与推广。

(2)对制备方法和工艺参数等的研究需要进一步完善和创新。实现石墨烯在铝基体中均匀分散和高度取向是制备高性能复合材料的核心问题之一,目前多是采用高能球磨、颗粒表面改性等方法来达到石墨烯均匀分散的目的,但这些常规工艺方法不能大量制备混合粉末,从而限制了铝−石墨烯复合材料的产业化,需要改进混粉工艺,开发新的混粉设备。另一方面,目前铝−石墨烯复合导线的制备工艺大都为熔铸法、热压烧结法、热等静压法、热挤压法等,都属于单炉、单次间歇式生产,不能大规模连续化生产。因此,需要开发能够连续化、大规模生产的新工艺。液相混粉工艺和连续冷压成形工艺理论上具有量产的潜力,适当的改进有望成为铝−石墨烯复合材料产业化的巨大助力。

(3)铝−石墨烯复合材料的组织结构、界面控制等需要深入研究,石墨烯与铝基体之间的结合、位向关系、界面反应机理等尚不清晰,需要进一步探索,目前,对石墨烯的增强机理研究较多,但对导电影响机理的研究尚浅,需要加强对导电机理的研究,这将有助于铝−石墨烯复合材料在导体材料领域的应用推广。