某机载电子设备风机振动故障分析

何林涛,任建峰

(中国西南电子技术研究所,成都 610036)

引言

在航空平台中,电子设备可靠性要求很高,同时其工作环境十分复杂,面临着高低温、盐雾和强振动等恶劣的环境条件。

对于功耗高,机载平台又不能提供环控的电子设备,一般需要自带风机进行散热。风机作为一种复杂的机电类模块,其选型及其安装方式的设计,必须要综合考虑设备的功能要求、设备外形、重量指标、功耗指标和环境适应性要求等因素;并且通过振动和热仿真,来保证电子设备满足机载平台的环境适应性要求;最后通过振动和热等环境试验来验证设计的合理性,并筛选生产中的加工缺陷。

某机载电子设备,自带风机散热,在振动环境试验中出现了风机停转的故障。本文针对设备的风机故障进行分析,探明其故障原因,并进行改进分析。

1 问题描述

1.1 结构描述

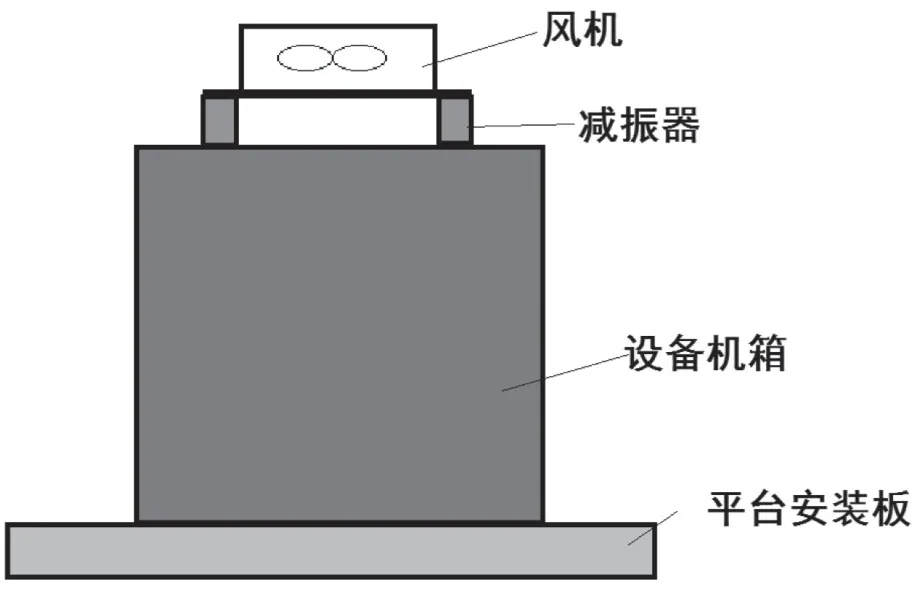

某电子设备的结构形式如图1所示。设备重量为4 kg,尺寸为170 mm×150 mm×120 mm。设备通过螺钉硬装在飞机平台的安装板上。风机位于设备顶部,用于散热。由于风机远离设备底部的安装点,有较强的振动放大,故采用了4个减振器安装风机。由于体积重量的限制,减振器选择了某小型橡胶减振器,其额定载荷为50 g。

图1 某电子设备的结构形式

1.2 故障定位

拆下风机后,对风机单独加电,风机未能启动,确定为风机出现故障。风机外观完好,拨动风机转子,能正常转动,说明风机轴承完好。进一步检查,撬开风机电路部分的封盖,发现其中一根导线的焊点开裂,且存在局部焊锡熔融,但未见腐蚀,如图2所示。将失效焊点进行补焊后,风机通电恢复运行。说明是导线开路导致了风机故障。

图2 导线开裂示意图

由于故障处既有导线断裂,也有焊锡熔融现象。导线开路的故障原因还需要进一步分析:如果是经过大电流发热导致焊锡熔融,则在焊锡熔化后,导线就会脱离焊盘,不会出现断裂现象。而导线在风机内部,只受到振动载荷,而且该导线未进行抗振加固,因此推测线缆焊点在振动作用下开裂,但线缆和焊点还保持了搭接,引起接触电阻增加,进而引起发热焊锡熔融,最终引起电路开路。

2 疲劳寿命理论

该平台的振动为宽带随机振动,频率范围为15~2 000 Hz,适合用频域分析法[1]进行随机振动疲劳寿命分析。李齐兵等[2]对某机载单元进行了随机振动疲劳仿真分析,评估了其疲劳寿命。张云等[3]预估某电子设备印制板焊点的振动疲劳薄弱环节,并完成了试验验证。

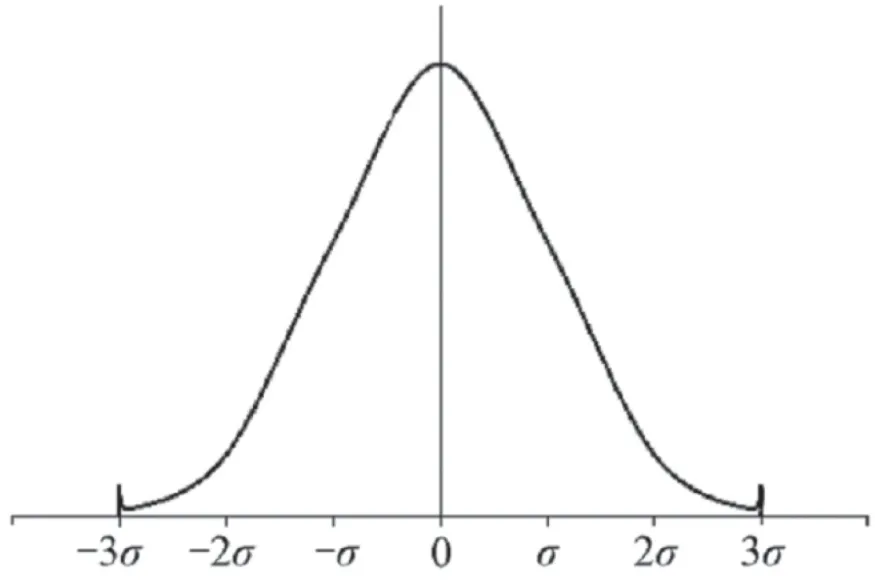

工程上使用较多的是Steinberg提出的基于高斯分布的三区间法结合Miner线性累计损伤定律来进行结构的随机振动疲劳计算[4],由高斯分布的概率密度函数可知,应力幅值落在各应力区间的概率如表1所示。

由表1可见,应力幅值落在[-3σ,3σ]之外的可能性只有0.27 %,概率极小,但为了保证应力分布函数概率的完整性,目前随机振动试验中常按照±3σ对随机信号削波[5],将[-3σ,3σ]区间之外的应力等效为±3σ,这就使应力幅值的概率密度函数在[-3σ,3σ]区间上的累计积分值仍为1,如图3所示。

图3 削波后的非高斯概率密度函数

表1 高斯分布三区间法

则结构损伤疲劳度D可表示为:

式中:

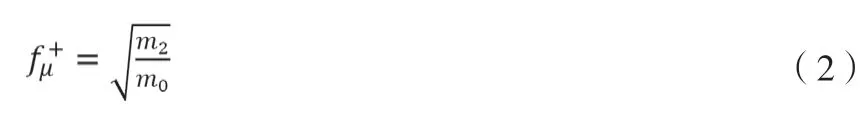

m2和m0—分别为随机振动功率谱密度的2阶和0阶惯性矩;

N1σ、N2σ和N3σ—分别为在1σ、2σ和3σ应力载荷作用下材料的疲劳寿命(最大循环次数)。

疲劳寿命为:

3 故障分析

将设备布置在振动试验台上,按照平台的振动条件进行试验,在该电子设备顶部,即减振器的安装点的振动响应的均方根加速度(RMS)放大到约30 g。在风机外壳上测得振动响应如图4所示,即使经过减振器衰减后,风机还是承受较大量级的振动响应,RMS达到14.65 g。

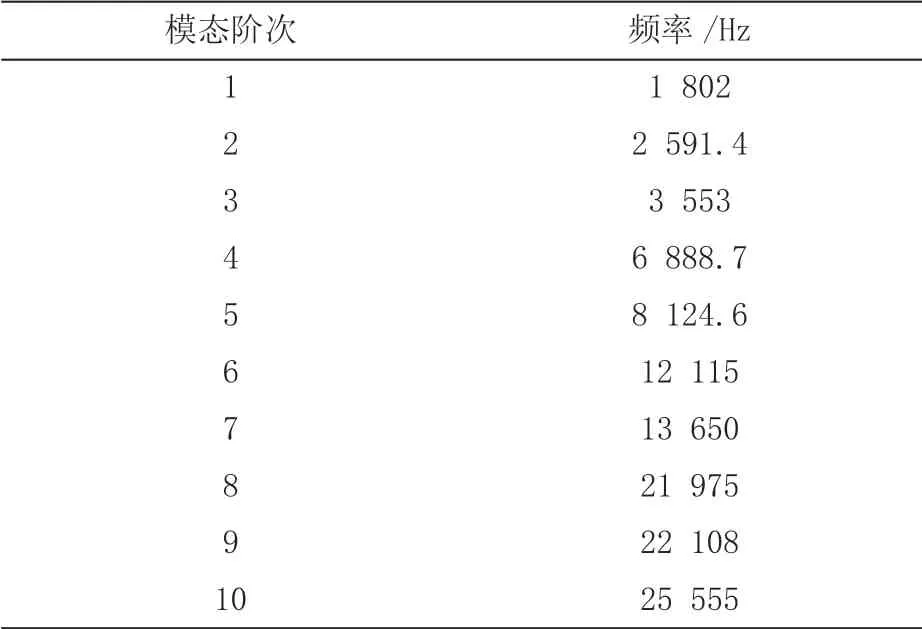

按照导线大致的走线趋势和导线的物理参数,建立导线的振动仿真模型。对导线两端铜芯施加固支约束模拟焊点;再对模型进行网格划分;然后计算导线的模态,得到其共振频率如表2所示。

表2 模态

然后分别从X、Y、Z方向施加图4的随机振动条件,进行应力分析。

模拟风机实物,在只固定导线两端铜芯的情况下,仿真得到导线的随机振动应力分布如图5所示。导线在Y向随机振动时应力幅值最大,出现在焊点处,约为37.29 MPa,与故障断裂位置吻合。

图5 导线最大应力分布图(只固定两端铜芯)

由纯铜的疲劳S-N曲线及疲劳极限[6]可知:

应力幅值为1σ=37.29 MPa时,对应的疲劳寿命N1σ=+∞;

应力幅值为2σ=74.58 MPa时,对应的疲劳寿命 N2σ=1.74×107;

应力幅值为3σ=111.87 MPa时,对应的疲劳寿命N3σ=1.02×106。

同时根据图4的随机振动载荷条件可计算出模块耐久振动的平均频率fu+=811 Hz,将上述结果代入式(1) 可得单位时间内结构损伤为:

图4 风机振动响应谱线

D=4.89×10-5

疲劳寿命为:

Tf=5.68 h

导线的平均振动疲劳寿命为5.68 h,低于规定耐久试验时间10 h,验证了导线是由于振动应力才导致了焊点处疲劳断裂,表明当前导线结构确实无法满足耐久试验要求,需进行加强改进。

4 改进分析

为了避免后续再出现风机导线断裂的故障,可以从加固导线和降低振动输入量级两方面进行分析。

4.1 加固导线

加固导线即提高导线自身的抗振能力,由于风机内部空间有限,只能采用点胶的办法。点胶可以增加导线的固定面积,进而达到减小应力的目的。

按照在焊点部位点胶的情况进行仿真,得到加固后导线的最大1σ应力幅值为2.26 MPa,如图6所示。由于3σ应力幅值6.78 MPa小于铜的疲劳极限,理论上导线处于无限寿命区,不会出现疲劳断裂。

图6 导线应力分布图(点胶)

4.2 降低振动输入

降低振动输入,也可以有效的降低导线上的应力。原设计采用的是小型橡胶减振器,具有体积小,重量轻的优点,但缺点是阻尼系数小,衰减系数小。将其更换为某新型小型金属弹簧减振器。经过新减振器衰减后,风机承受振动响应RMS下降到4.102 7 g。

通过仿真,得到更换新减振器后导线最大1σ应力幅值为1.34 MPa,如图7所示。3σ应力幅值4.02 MPa小于铜的疲劳极限,理论上导线处于无限寿命区,不会出现疲劳断裂。

图7 导线应力分布图(新减振器)

5 试验验证

点胶虽然能防止导线断裂,但是该风机是外购的成品,必须撬开风机的电路部分的封盖才能操作加固,在开盖操作中容易误伤风机内部元器件,不但工艺性差,还会破坏风机外观。故设备采用了更换新型减振器的措施。

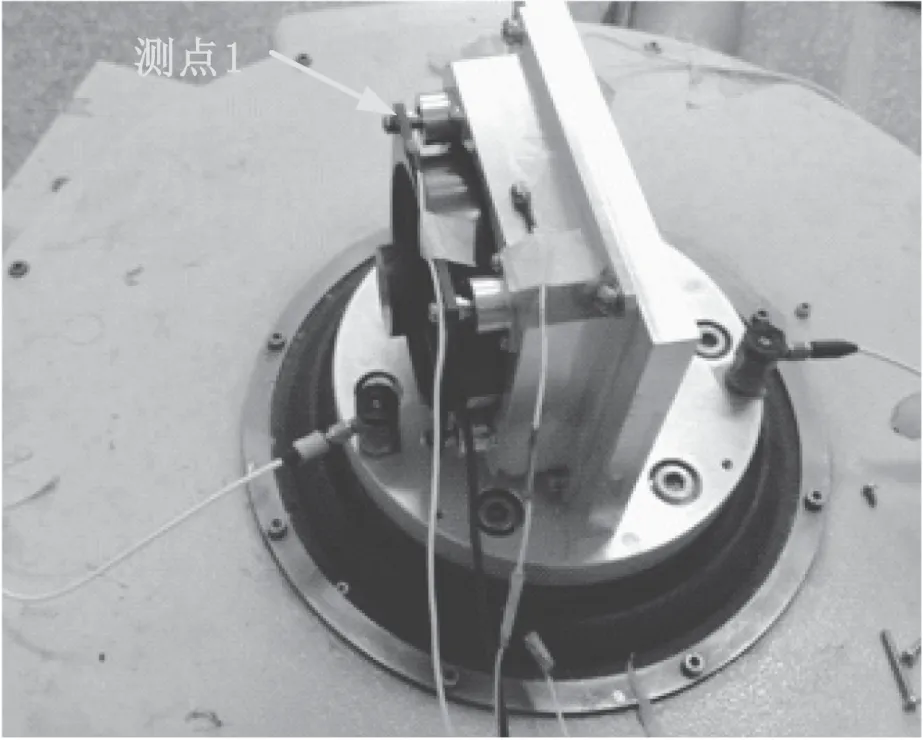

将风机加装新型减振器,用相应夹具将该组件固定在振动台上,单独进行耐久振动试验验证,如图8所示。振动条件按照图4中随机振动谱线。振动信号检测传感器放置在风机安装点处。振动完成后对风机进行检查,风机所有结构完好,通电后正常工作,开盖后也未发现导线断裂现象。从试验结果可知,该风机加装新型减振器后,在环境条件要求的耐久振动试验中没有出现疲劳破坏,满足使用要求。

图8 耐久振动试验示意

6 结论

本文采用理论分析和仿真计算结合的方法探究了某设备在随机振动试验过程中发生风机导线断裂失效的问题,完成主要工作如下:

1)采用仿真得到应力最大处,与实际断裂位置吻合;并应用Miner线性累计损伤定律和削波后高斯三区间法,计算出导线的疲劳寿命低于规定的耐久振动时间,说明断裂是由于振动造成。

2)计算分析了加固导线和降低振动输入两种办法,选择了采用新减振器降低振动输入作为改进措施,并采用耐久试验验证其可行性。