周向约束对泡沫铝陶瓷复合结构抗弹性能的影响

郑伟 喻琳峰 顾靖伟

(西安航天动力技术研究所,西安,710025)

引言

含多孔材料的复合结构广泛应用于结构防护领域.国内外研究人员分析发现,含多孔材料复合结构在弹体高速侵彻下具有优异的性能.Mines等[1]基于一维应力波理论及实验测试手段对含泡沫铝复合结构进行了探讨,发现金属泡沫不仅能延缓应力波到达时间,而且削弱了应力波的波头压力,说明了泡沫铝材料在多层防护结构中的优异性能.Ong等[2]利用实验与数值仿真手段,分析了在陶瓷/纤维/金属层叠结构中添加聚亚安酯泡沫层对结构抗弹性能的影响,发现聚亚安酯泡沫通过拓宽冲击波上升时间有效地延缓冲击波传播,衰减冲击波强度,降低了结构整体变形,在陶瓷复合装甲中添加多孔材料有利于增强结构抗弹性能.

研究中发现,约束效应对陶瓷复合结构抗侵彻性能影响显著.目前,针对陶瓷/金属复合装甲抗侵彻性能受约束影响的研究已取得较大进展.Anderson Jr.、Franzen、Weber等[3-5]通过实验与仿真手段发现陶瓷板的侧向约束应力增加时,陶瓷板抗弹性能得到提升 .麻震宇、孙娟等[6,7]发现对陶瓷面板施加侧向约束有利于提高装甲结构的抗侵彻性能,且侧向约束板的厚度存在最佳值.胡欣等[8]研究了侧向约束应力对氧化铝/钢复合装甲抗侵彻性能的影响,发现侧向约束应力延长了弹靶界面崩溃的时间,降低了背板损伤.Holmquist等[9]采用数值仿真手段探讨了当陶瓷板分别受到无预应力、静水预应力、径向预应力三种约束时陶瓷复合结构的抗弹性能,指出静水预应力、径向预应力能有效提升陶瓷复合结构的弹道性能.Espinosa等[10]采用EPIC95有限元软件,基于DOP侵彻方法分析了陶瓷/钢复合结构的抗侵彻特性受复合靶板几何及边界条件的影响规律,发现约束效应对复合结构抗侵彻过程影响不可忽略.

实际工程应用中,为避免或减缓冲击载荷作用下装甲结构中脆性材料(如:陶瓷、泡沫铝等)损伤扩展,一般施加边界约束使损伤局部化.周向约束是复合结构设计的重要因素,直接影响复合装甲抗弹性能,目前,研究人员获得了陶瓷/金属、陶瓷/纤维等复合装甲抗弹性能受周向约束参数影响的大量成果,但尚未针对泡沫铝陶瓷复合结构受周向约束影响特性开展相应研究工作.本文设计了泡沫铝陶瓷复合结构,基于试验与数值仿真手段开展了周向约束对其抗弹性能的影响,获取典型周向约束下结构的弹道极限速度,同时探讨弹体侵彻过程及弹体速度、加速度、动能的衰减特性,揭示了泡沫铝陶瓷复合结构抗弹性能受周向约束的影响机制.

1 撞击试验

1.1 复合结构设计

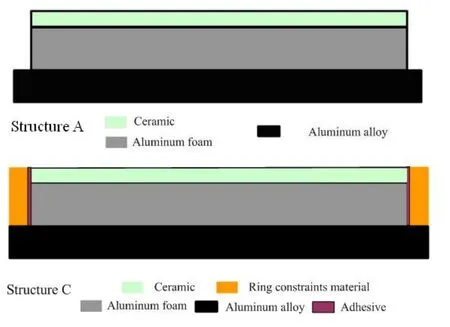

选择一定厚度的AD95氧化铝陶瓷面板、泡沫铝合金中间缓冲层、2A12铝合金支撑背板所组成的复合结构A为基本构型,各分层实物如图1所示,其中AD95氧化铝陶瓷板直径为110mm,厚度为8.0mm;2A12铝合金板直径为140mm,厚度为10.0mm;泡沫铝板直径为110mm,厚度为12.5mm.复合结构A中,仅在各分层四周涂抹少量环氧树脂胶克服侵彻实验中靶板重力的影响;复合结构C中各分层参数与复合结构A保持一致,但采用高强度钢环对泡沫板、陶瓷板的周向施加约束,并利用环氧树脂胶将钢环与泡沫板、陶瓷板的环向进行粘结,以限制泡沫板及陶瓷板的转动;复合结构A、C剖视图详见图2所示.

图1 复合结构各分层实物Fig.1 Target plates in composite structure

图2 复合结构A、C示意图Fig.2 An illustrative view of composite structure A and C

1.2 试验过程及结果

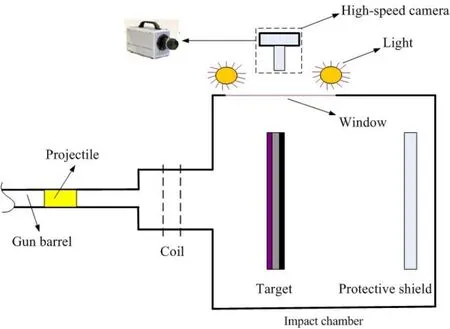

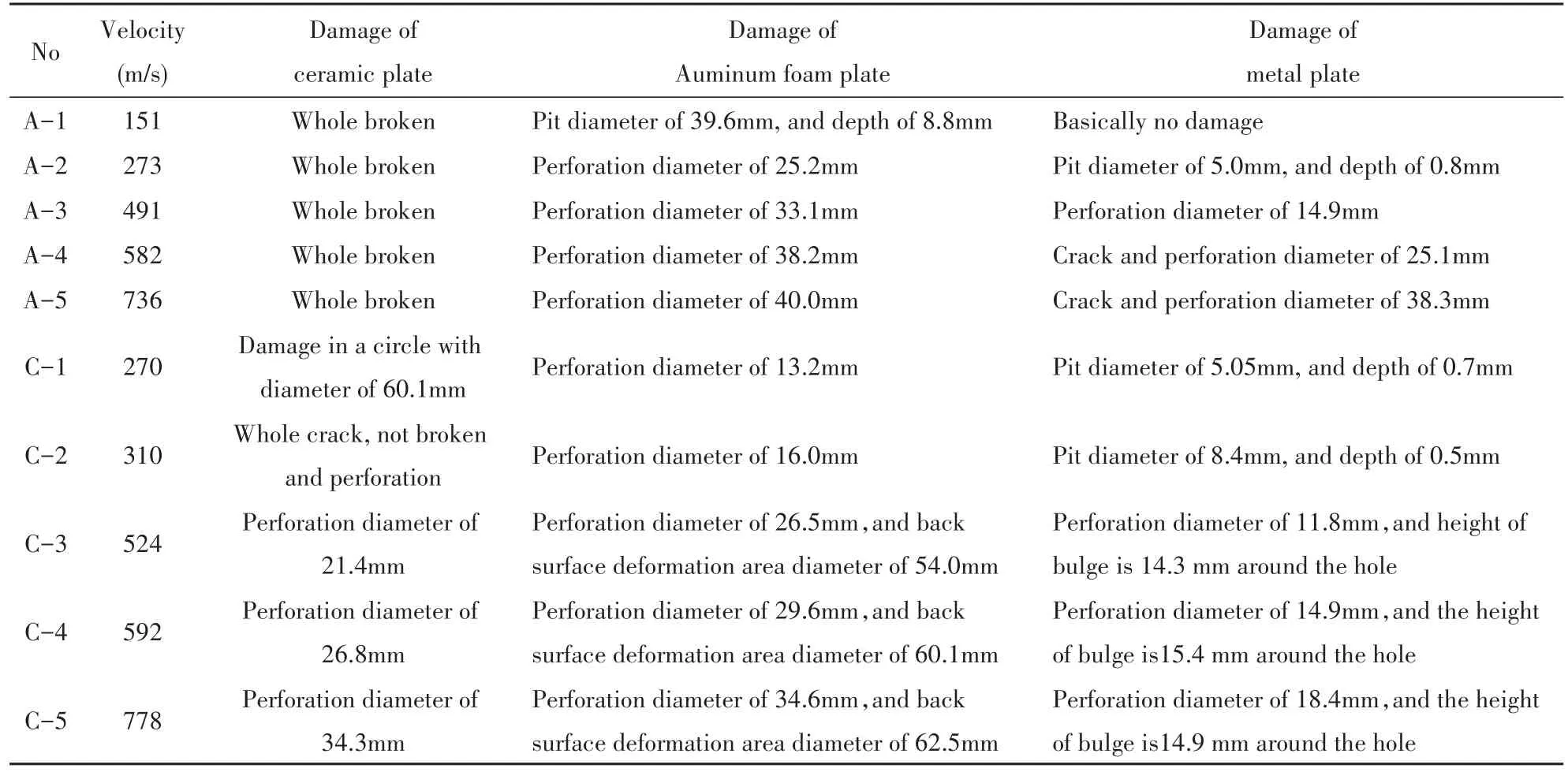

弹体均采用圆柱形平头弹,直径为12.64mm,长度为30mm,弹体的材料为未经热处理的38Crsi钢,弹体的材料密度为7.74g/cm3,弹体质量约为28.95g.采用轻气炮系统开展撞击试验,试验时弹体正撞击复合结构A、C.采用高速摄影相机获取弹体飞行速度,高速摄相机型号为Photron FASTCAM SA5,拍照帧率为50000 fps,即每采集一次图像的时间为20μs.在高速摄相机两侧安置2个1.2kw的高压灯光源保证拍摄的清晰度,相机测速标定详见文献[11]所示.弹体撞击复合结构实验测试方案详见图3所示,试验结果见表1所示.

图3 实验测试系统Fig.3 A sketch of experimental system

表1 复合结构A、C的撞击实验结果Table 1 Sectional view of composite structure A and C

2 有限元仿真及其验证

2.1 复合结构建模

采用Ansys/Ls-dyna有限元计算程序进行数值仿真,弹体、陶瓷板、泡沫板、金属背板的几何尺寸与侵彻实验所用尺寸一样.

网格划分:采用拉格朗日算法,选择八节点六面体单元结构网格,并添加沙漏控制更好地获得泡沫软材料的大变形.仿真模型中,对弹体、陶瓷板整体进行网格细化,将泡沫板、金属板进行分割,对泡沫板、金属板的中心受撞击区域进行网格细化.弹体单元数量为8640,陶瓷板单元数量为216000,泡沫板单元数量为162000,金属板单元数量为162000,共计548640个单元,网格详见图4所示.

图4 弹体撞击复合结构的仿真计算模型Fig.4 Geometric model of composite structure impacted by projectile

边界约束:因弹体及靶板对称性,在弹体及靶板的对称面上添加对称约束限制对称面上节点的位移,铝合金背板侧面施加固定约束.因复合结构C中陶瓷板、泡沫板沿径向位移较小,以刚性约束模拟陶瓷、泡沫板的侧向边界.

接触:采用自动面-面侵蚀接触处理弹体与复合结构中各分层的接触关系;泡沫板与其它分层采用软接触算法;结构中除泡沫板外的各分层之间均使用自动面-面接触.

2.2 材料模型

参照其他研究者关于AD95氧化铝陶瓷的研究[12],其JH-2模型参数如表2所示.参照文献[11,13],38CrSi钢子弹及2A12铝合金背板的材料参数见表3所示.参照文献[14],泡沫铝采用MAT_BILKHU/DUBOIS_FOAM材料模型,率相关参数及失效模型采用数据列表进行输入,部分参数见表4所示.

表2 AD95氧化铝陶瓷的JH-2模型参数Table 2 The parameters of Johnson-Holmquist II model of AD95 Al2O3ceramics

表3 38CrSi钢及2A12铝合金的J-C模型参数Table 3 J-C model parameters of 38CrSi steelv and 2A12 aluminum alloy

表4 泡沫铝材料部分参数Table 4 Constitutive model parameters of aluminum foam

2.3 仿真计算与试验结果的对比验证

相同工况条件下,实验及数值仿真所获弹体形貌、剩余质量、剩余长度的结果见表5所示,发现二者基本吻合,误差均小于8%.

表5 弹体剩余质量与剩余长度的对比Table 5 Comparison of residual mass and length of projectiles

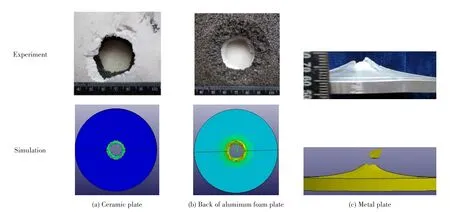

A-1工况下,实验及数值仿真所获复合结构各层损伤形态见图5所示.结合仿真结果可以发现,实验与数值仿真中陶瓷板均整体断裂且出现陶瓷大碎片;仿真中泡沫板成坑但未被击穿,成坑直径为35.4mm,坑深为9.7mm,与相应实验中泡沫板成坑直径39.6mm、坑深8.8mm相比,误差约在10%左右;仿真中金属背板中心部分区域仅发生弹性变形,而相应实验中背板未发生变形损伤,数值仿真与实验现象相同.

图5 A-1工况条件下实验及数值仿真的各分层损伤Fig.5 Plate damage of structure A-1 in experiment and simulation

C-3工况下,实验及数值仿真所获复合结构各层损伤形态见图6所示.结合仿真结果可以发现,实验与数值仿真中陶瓷板、泡沫板均发生穿孔,但陶瓷板宏观裂纹较少;仿真中陶瓷板穿孔直径为21.8mm,泡沫板穿孔直径为23.1mm,泡沫板背弹面损伤区域的直径为47.4mm,与相应实验中瓷板穿孔直径21.4mm,泡沫板穿孔直径26.5mm,泡沫板背弹面损伤域直径54.0mm相比,陶瓷板穿孔直径的误差相对较小,约为5%,而泡沫板损伤的误差相对偏大,约为12%;仿真中金属背板穿孔直径为10.9mm,穿孔区域附近的平均隆起高度为12.9mm,而相应实验工况中背板穿孔直径为11.8mm,穿孔区域附近的平均隆起高度为14.3mm,因侵彻试验中背板产生裂纹导致实验中穿孔区域的平均隆起高度较数值仿真结果偏大,而背板穿孔尺寸的误差相对较小,总体误差约为8.6%.

图6 C-3工况条件下实验及数值仿真的各分层损伤Fig.6 Plate damage of structure C-3 in experiment and simulation

通过对数值仿真与实验中弹体变形、陶瓷板及泡沫板损伤、金属背板破坏进行对比可知,尽管二者之间存在一定误差,但不超过10%,且各分层结构的变形损伤与实验均吻合良好,故仿真计算模型可以用于泡沫铝复合结构的抗弹性能分析.

3 周向约束影响分析

基于数值仿真手段,采用“两弹法”获取复合结构A、C的弹道极限速度.图7分别显示了复合结构A、C受弹体以不同速度侵彻时,弹体法向剩余速度随弹体初始撞击速度的变化规律.

图7 弹体法向剩余速度随弹体初始速度的分布Fig.7 Final normal velocity of projectile vs.initial impact velocity of projectile

从图7曲线可知,对复合结构A、C而言,当弹体初始撞击速度大于弹道极限速度时,弹体法向剩余速度随弹体撞击速度的增加而增加;随着弹体初始撞击速度的增加,当速度大于700m/s时,复合结构A、C中弹体法向剩余速度趋于平稳,周向约束对陶瓷/泡沫铝/金属复合结构抗弹性能的影响被削弱;复合结构A的弹道极限速度为495m/s,复合结构C的弹道极限速度为527m/s,复合结构C的抗弹性能优于复合结构A.

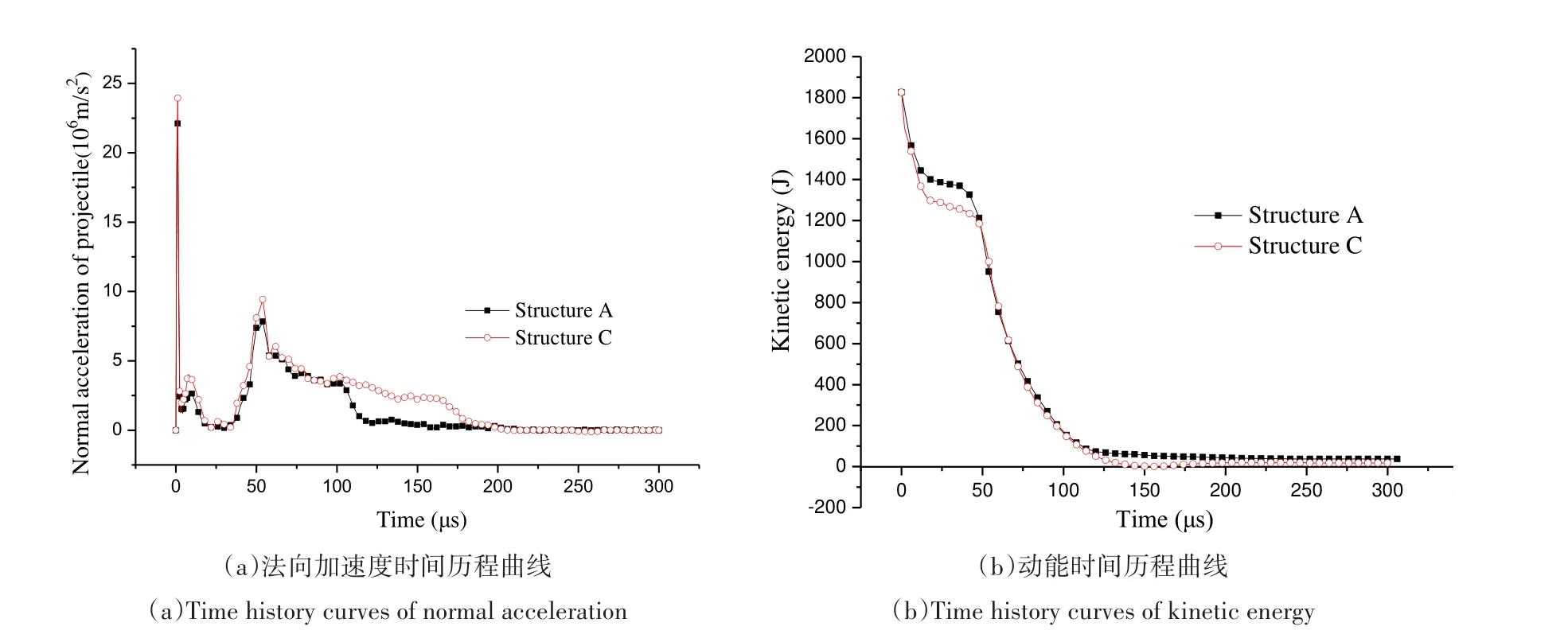

图8显示了弹体初始撞击速度为500m/s时,复合结构A、C中弹体法向剩余速度随撞击时刻的变化规律.可以发现,复合结构C对弹体法向剩余速度的衰减程度始终强于复合结构A;弹体以速度500m/s侵彻复合结构C时,弹体法向剩余速度小于零,表明弹体被反弹,而复合结构A中弹体法向剩余速度大于零,表明复合结构A被弹体完全穿透,复合结构C的抗弹性能好于复合结构A.

图8 撞击速度500m/s时弹体法向速度变化时程曲线Fig.8 Time history curves of normal velocity of projectile for impact velocity 500m/s

图9分别给出了弹体以速度500m/s侵彻复合结构A、C时,弹体动能、弹体法向剩余速度随撞击时刻的变化规律.研究表明,整个侵彻过程中复合结构C对弹体动能的衰减程度始终好于复合结构A,表明周向约束能明显提高泡沫铝陶瓷复合结构的抗弹性能.弹体侵彻复合结构C过程中,同一时刻下弹体法向剩余速度较复合结构A大.结合高速侵彻实验中复合结构A、C的各分层损伤,发现周向约束作用下陶瓷板中心粉碎区的径向扩张受到限制,提高了复合结构抗侵彻阻力,并避免泡沫板产生裂纹扩展,有利于发挥泡沫板吸能作用,增强复合结构耗能.

图9 撞击速度500m/s时弹体法向加速度及动能分析Fig.9 Normal acceleration and kinetic energy analysis of projectile for impact velocity 500m/s

综上,当陶瓷板、泡沫板无周向约束限制时,粉碎区形成的陶瓷碎片及粉末将沿径向进行膨胀扩展,在膨胀力的作用下陶瓷粉碎区向外扩展,引发陶瓷整体破碎,并进一步削弱陶瓷板对弹体的阻碍、磨蚀作用,且因无约束存在易使泡沫板被撞飞,无法完全发挥泡沫板的吸能作用;当陶瓷板、泡沫板存在周向约束时,二者形成的陶瓷颗粒及粉末无法沿径向进行膨胀扩展,减小陶瓷面板的径向裂纹,抑制陶瓷锥的径向裂纹和碎裂,弹体前端破碎较为彻底的陶瓷碎片紧贴于弹体周围,大部分破碎陶瓷碎片将在弹体前端起到阻碍、磨蚀作用,并在周向约束下与弹体一块挤压泡沫板、金属背板,有利于发挥泡沫材料的吸能特性.因此,对陶瓷板、泡沫板施加周向约束能限制陶瓷板裂纹扩展,降低陶瓷板破碎程度,充分发挥泡沫板吸能作用,增加复合结构耗能,提高结构抗弹性能.

4 结论

采用实验与数值仿真手段,分析了周向约束对泡沫铝陶瓷复合结构抗弹性能的影响规律与机制,取得了结论如下:

1)通过典型撞击实验工况验证表明,数值仿真所获弹体及复合结构各分层的变形损伤均与实验吻合良好,所用材料模型及相应参数可用于泡沫铝陶瓷复合结构抗弹性能的数值仿真计算.

2)周向约束是泡沫铝复合结构损伤破坏模式的重要影响因素.对泡沫铝陶瓷复合结构而言,无周向约束时,陶瓷板整体破碎,泡沫板受挤压内凹且生成断裂裂纹;对泡沫板及陶瓷板周向施加约束时,陶瓷板主要在中心区域发生损伤破碎,破碎程度相对最小,泡沫板不产生断裂裂纹.

3)当泡沫铝陶瓷复合结构参数保持不变时,对陶瓷板、泡沫板施加周向约束能限制陶瓷板裂纹扩展,有利于发挥泡沫板吸能作用,增加抗侵彻阻力及复合结构耗能,提高复合结构抗弹性能.