精密无缝钢管冷拔模具的失效分析与表面改性

刘 军,王振生

(1.国网湖南省电力有限公司岳阳供电分公司,湖南 岳阳414000;2.湖南国生新材料科技有限公司,湖南 湘潭411201)

随着钢管工业的飞速发展,我国钢管在产量、品种、质量、生产技术及设备制造等方面都已达到了世界先进水平[1]。其中,经冷拔工艺制备的精密无缝钢管的品种、规格和数量不断增多[2]。冷拔模具是拉拔加工工艺中常用的易耗性模具,主要用于无缝钢管的管壁减薄和定径。在冷拔加工工艺中,模具费用约占加工费用的1/2,又由于模具的使用性能直接影响着无缝钢管的质量,因此,模具对于提高无缝钢管的产品质量以及降低生产成本具有重要作用[3-4]。

某钢管厂Φ406 mm无缝钢管冷拔工艺用镀Cr内模的使用寿命为100~150根/支,约为外模寿命的1/3,是制约钢管生产效率和质量的主要影响因素。因此,内模表面改性的研究具有重要意义。本文分析了某钢管厂Φ406 mm无缝钢管冷拔使用的内模的失效形式,并根据研究成果改进了内模,取得了良好的应用效果。

1 试验材料与试验方法

1.1 试验材料

在已失效的冷拔内模的变形区切取SEM(Scanning Electron Microscope,扫描电子显微镜)试样。选用Cr12MoV模具钢,热处理工艺为1 020℃淬火+550℃三次回火,切取20 mm×20 mm×10 mm的磨损样品,分别采用电镀工艺镀Cr以及采用等离子渗氮炉420℃等离子渗氮表面改性Cr12MoV模具钢。等离子渗氮工艺为:丙酮清洗后放置于LDM2-25型脉冲直流等离子渗氮炉中,通NH3进行渗氮处理,渗氮温度为420℃,渗氮时间为32 h,气压1 200 Pa。Cr12MoV镀Cr后,表面精磨至表面粗糙度Ra 0.6μm,Cr12MoV等离子渗氮后,表面抛光处理,经丙酮+酒精超声波清洗后烘干。

1.2 试验方法

采用S-3400N型扫描电子显微镜分析变形区表面形貌。采用HV-50维氏硬度计测试合金镀Cr层和等离子渗氮层的维氏硬度,5 N的载荷,持压时间为15 s。采用9J光切法显微镜检测表面粗糙度。在MRH-5A型环-块摩擦磨损试验机上进行摩擦磨损试验,摩擦副接触方式为环-块滑动线接触方式。对摩件上试环为调制态钢环(材质为45钢,热处理工艺为850℃水淬+380℃回火,硬度为38 HRC,尺寸为Φ49.22 mm×13.06 mm),镀Cr和等离子渗氮Cr12MoV为下试块。试验条件:室温,大气干摩擦,载荷为5 kN,滑动速度为0.1 m/s,试验时间为30 min。根据摩擦力值公式计算摩擦因数。磨损体积量用NanoMap-500LS三维接触式表面轮廓仪测得。磨损率计算公式为W=V/(F·L)(W为磨损率,V为磨损体积损失,F为载荷,L为滑行距离)。摩擦因数和磨损率取3次试验结果的平均值。

2 冷拔内模的失效分析

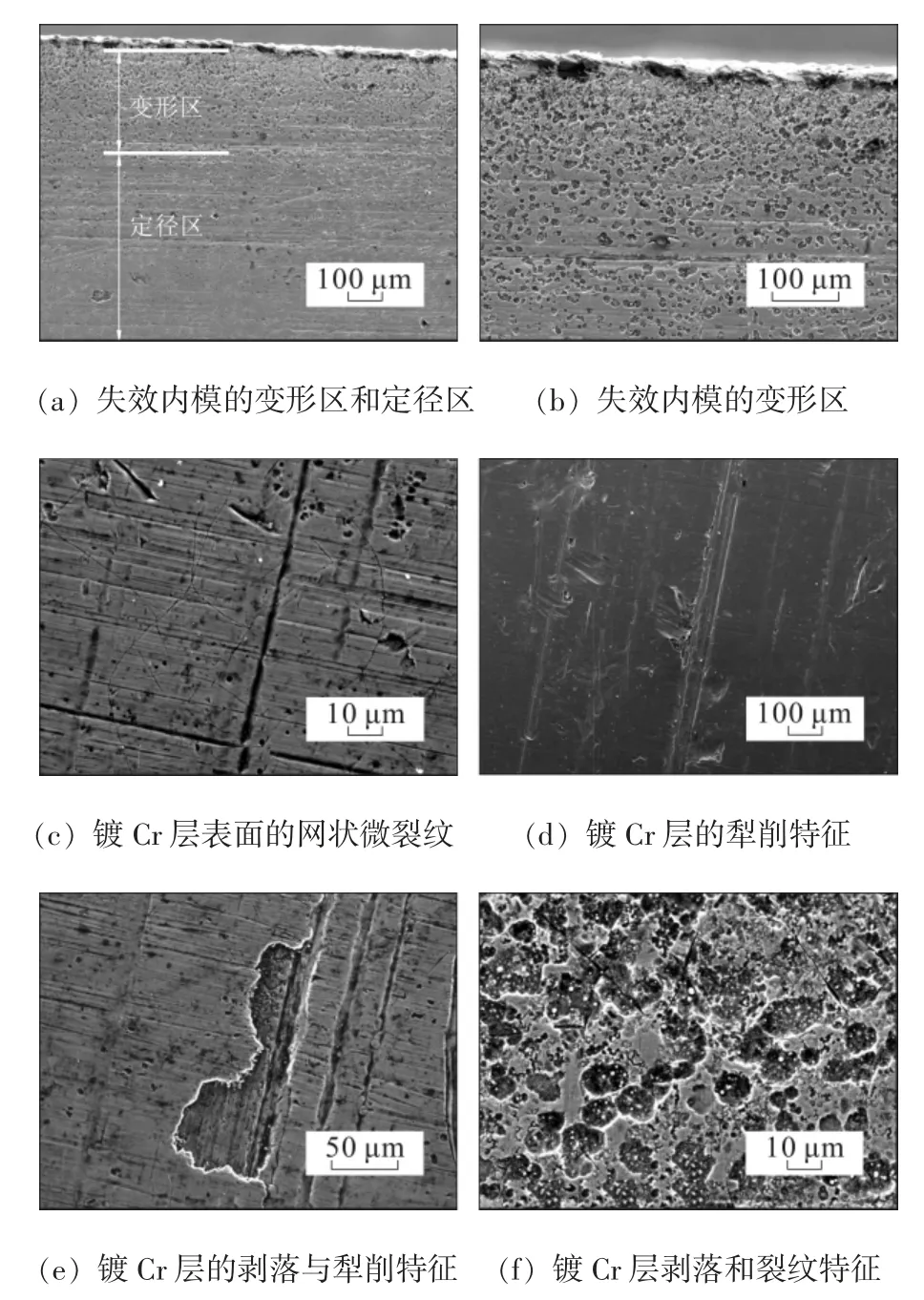

失效内模表面形貌如图1所示,可以看出,失效内模表面存在划伤和黏着特征。镀Cr内模失效表面的SEM形貌如图2所示,可见,内模变形区表面存在明显的镀Cr层剥落和犁削特征(图2a~b),而且从变形区向定径区剥落特征逐渐减弱(图2a),高倍电子显微镜下可以发现,镀Cr层表面存在显著的网状微裂纹(图2c)。

图1 失效内模表面形貌

图2 镀Cr内模失效表面的SEM形貌

由于该Φ406 mm钢管的冷拔工艺过程(图3)为:钢管前端插入内模发生扩径,内模和钢管一起前移插入外模,固定内模,液压机夹紧钢管扩径端,利用内模与外模的间隙形成的变形区和定径区,拉拔钢管发生减壁和定径。从a点开始拉拔力呈线性增加,当拉拔到达b点以后,纯径向压缩完成;从b到c的瞬时径向减壁量不再发生变化,所以在变形区内减壁变形引起的拉拔力也不再发生变化,但在变形区受到变形的金属进入定径带内,其应力-应变关系仍遵循胡克定律变化,因此,按照弹性卸载定律,这部分金属仍处于弹性变形状态,力在径向扩张,由于在b到c段受到外模与内模的径向压力,所以在b点以后总的拉拔力仍略有增加,到c点达到最大值。当钢管端部被推入内模,钢管端面与内模发生“啃口”式的滑动磨损;a到b的拉拔过程中,钢管减壁时的高压作用导致镀Cr层产生高的应力作用,又由于镀Cr层本身具有很高的内应力,当镀层增加到一定厚度,内应力便促使表面形成裂纹,通常随着镀铬层厚度的增加,内应力增大,裂纹的数量也增多[5]。因此,“啃口”式的滑动磨损和镀Cr层的内应力导致镀Cr层产生微裂纹和剥落,剥落的Cr颗粒在压力作用下压入相对较软的钢管内壁,随着拉拔工作的进行,当角度合适,形成Cr/Cr的磨损,犁削内模变形区和定径区的镀Cr层(图2d),进而导致模具表面镀Cr层出现大块剥落特征和更显著的裂纹特征(图2e~f)。镀Cr层的大块剥落导致在减壁和定径过程中,相对较软的钢管在高应力作用下挤入剥落区,导致内模发生黏着磨损,给模具的使用寿命和钢管的内壁质量带来了致命的伤害。

图3 冷拔工艺示意

3 磨损性能与磨损机理

3.1 等离子渗氮Cr12MoV的组织形貌和性能

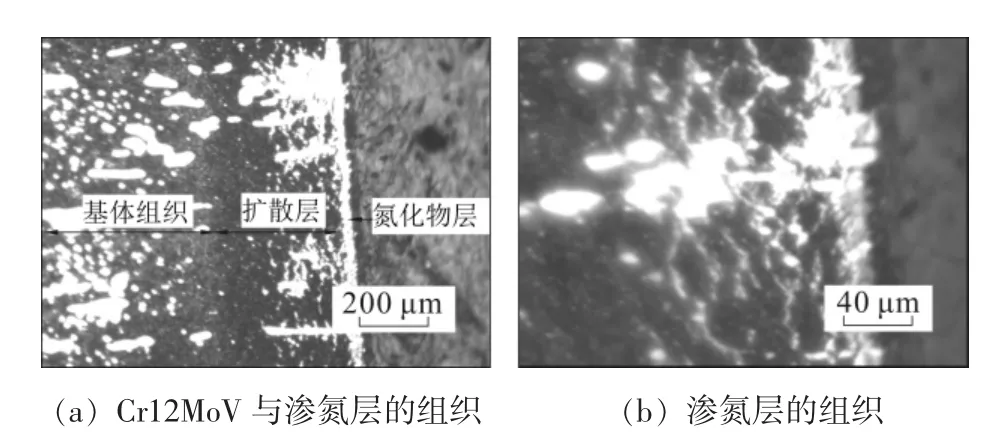

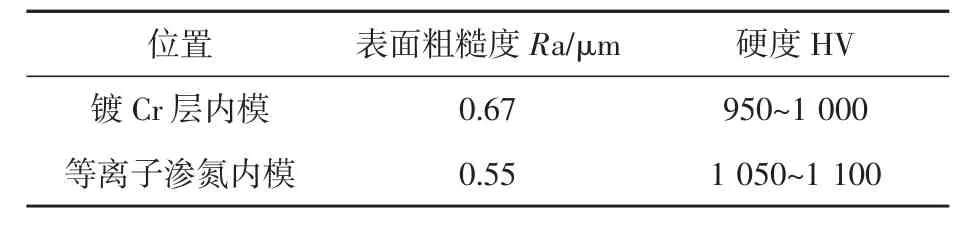

等离子渗氮Cr12MoV的组织形貌如图4所示。Cr12MoV合金中的共晶碳化物呈弥散分布(图4a),在碳化物堆积区域碳化物颗粒尺寸较大,部分碳化物呈长杆状,并且边角圆滑;Cr12MoV合金的等离子渗氮组织中有3个区域:表面的白亮层,即氮化物层;次表面的颜色较深的扩散层,最后是较明亮的基体组织。渗氮过程中,材料基体中的C和Cr都能获得足够能量从基体中扩散出去,相互结合形成更稳定的碳化铬相,Cr也会与扩散进来的N原子结合形成氮化铬相[6],故扩散层中有较多的脉状分布的氮化物(图4b)。同时靠近表面处N含量最高,远离表面方向N含量逐渐减少,在自由能驱动下从内部扩散出来的Cr向N浓度高的区域迁移,和N相结合形成氮化铬,起到了补充Cr元素的作用,导致表面形成氮化物层以及次表面基体的Cr含量低于基体。由于扩散层基体中C和Cr的含量降低,腐蚀过程中腐蚀程度较重,故扩散层颜色较深。等离子渗氮层厚度约为0.23 mm(图4b),表面粗糙度Ra约为0.55μm,表面硬度为1 050~1 100 HV,性能优于镀Cr的Cr12MoV。等离子渗氮和镀Cr后Cr12MoV表面粗糙度和硬度见表1。

图4 等离子渗氮Cr12MoV的组织形貌

表1 等离子渗氮和镀Cr后Cr12MoV表面粗糙度和硬度

3.2 等离子渗氮Cr12MoV的磨损性能

等离子渗氮和镀Cr后Cr12MoV的摩擦磨损性能见表2,可以发现,等离子渗氮Cr12MoV的摩擦因数和磨损率均小于镀Cr的Cr12MoV,其中,磨损率降低了130%。

表2 等离子渗氮和镀Cr后Cr12MoV的摩擦磨损性能

镀Cr和等离子渗氮的Cr12MoV的磨损表面形貌如图5所示。可以发现,镀Cr层表面呈现出显著的剥落、黏着和比较明显的犁削特征(图5a~b),等离子渗氮层表面呈现出比较明显的犁削特征(图5c~d),没有发生渗氮层剥落的特征。由于随着从表面到基体的距离增大,等离子渗氮Cr12MoV截面硬度是呈梯度以一定幅度减小并最终减小至心部未渗氮部位的基体硬度[6],在磨损过程中,逐步递减的截面硬度梯度有利于协调传递接触应力导致的磨损表面变形。镀Cr的Cr12MoV截面硬度梯度是由硬度高的镀Cr层与硬度低的基体构成,在磨损过程中,接触应力导致的镀Cr层表面变形不能有效协调传递至基体,易造成镀Cr层变形不协调而产生裂纹和剥落。另外,等离子渗氮Cr12MoV的表面硬度高于镀Cr的Cr12MoV,含氮化物的扩散层对表面的氮化物层起到有效的支撑作用,在磨损过程中,磨损表面硬的微凸体不易压入氮化物层,只能轻微地犁削氮化物层,故磨损表面由完整的氮化物层构成,相较于由不完整的Cr构成的磨损表面,完整的氮化物层有效地降低了摩擦因数和磨损率[7-13]。

图5 镀Cr和等离子渗氮的Cr12MoV的磨损表面形貌

4 生产应用情况

渗氮时通过调节气体组分可以控制氮化组织,降低渗氮层的脆性,不易产生剥落和热疲劳,故Cr12MoV经过渗氮处理后,表面的耐磨性、抗疲劳作用、抗热、抗蚀、硬度和抗咬合性能优越。根据失效分析结果和表面改性的试验结果,采用等离子渗氮工艺制备了内模,工艺路线为:半精加工→淬火→回火→精磨→等离子渗氮→抛光。等离子渗氮的内模如图6所示,内模的形状精度(圆度)约为5μm,提高使用寿命约50%,解决了模具失效问题。这说明等离子渗氮工艺相对镀铬工艺,可以更有效地提高冷作模具的使用寿命,从而获得更好的产品和更大的经济效益。

图6 等离子渗氮的内模示意

5 结 论

(1)“啃口”式的滑动磨损和镀Cr层的内应力导致镀Cr层产生微裂纹和剥落,形成Cr/Cr的磨损,进而导致模具表面镀Cr层发生更显著的裂纹特征和大块剥落特征,相对较软的钢管在高应力作用下挤入剥落区,导致模具发生黏着磨损,犁削和黏着磨损是镀Cr模具失效的主要原因。

(2)Cr12MoV合金的等离子渗氮层厚度约为0.23 mm,表面精度高,硬度和摩擦磨损特性优于镀Cr的Cr12MoV合金,磨损过程中发生犁削特征,不发生表面剥落现象。

(3)等离子渗氮模具形状精度(圆度)高,使用寿命较镀Cr模具高约50%。