基于钢材单轴拉伸试验的微观断裂模型预测规律分析

李万润 郭赛聪 杜永峰

(1兰州理工大学防震减灾研究所, 兰州 730050)(2兰州理工大学土木工程学院, 兰州 730050)(3兰州理工大学甘肃省减震隔震国际科技合作基地, 兰州 730050)

相比传统混凝土结构建筑,钢结构建筑具有自重轻、材料强度大、构件延性好、便于施工等优点,在土木工程领域中的应用越来越广泛.同时,钢结构的安全性问题引起众多学者的关注,尤其在20世纪末的北岭地震和阪神地震引起大量钢结构破坏后,钢结构节点的破坏模式及原因备受重视[1-2].钢结构的断裂问题亟待深入研究,多种断裂理论随之发展起来.

传统断裂力学为金属结构的断裂提供了多种预测方法[3-5],主要适用于具有明显缺陷且没有大范围屈服的断裂行为.微观断裂力学则考虑到应力三轴度的影响,认为金属材料的断裂体现了无限体中微观空穴的形核、扩张、聚合过程,指出微观空穴的半径增长率和应力三轴度呈指数关系,适用于没有明显缺陷的延性断裂.Rice等[6]通过公式推导,定量考虑了微观空穴的半径增长率和应力三轴度的关系,提出了空穴扩张模型(VGM).Hancock等[7]进一步研究了VGM模型,并通过假设应力三轴度和空穴的半径增长率为反比关系,提出了应力修正临界应变模型(SMCS).Kanvinde等[8]通过试验验证了上述2种模型的适用性.国内学者针对微观断裂模型的参数校准和试验验证也进行了大量研究.Liao等[9-10]校准了国产Q345钢母材、熔敷金属及热影响区的微观断裂模型韧性参数,并通过钢管柱-翼缘梁直接焊接节点拉伸试验验证了VGM模型和SMCS模型的适用性.周晖等[11]比较了断裂力学J积分方法和微观断裂模型的断裂预测结果,指出微观断裂模型对于预测焊接节点延性启裂的适用性更好.尹越等[12]将微观断裂模型用于XK型相贯节点的极限承载力研究.

现有研究表明,SMCS模型根据某一时刻的应力三轴度计算断裂指数,相比VGM模型忽略了应力三轴度的历史效应,预测结果具有一定的随机性.文献[10]中方钢管柱-梁翼缘直接焊接节点试件的断裂预测结果表明,SMCS模型的预测结果相比VGM模型普遍偏小;文献[11]中梁柱节点焊接试件的拉伸试验模拟结果显示,SMCS模型的断裂预测结果略大于VGM模型;文献[12]中针对XK型相贯节点的极限承载力研究表明,SMCS模型的断裂预测结果普遍大于VGM模型.由此说明,2种微观断裂模型对于不同构造类型的断裂预测结果不同.为了更好地运用微观断裂模型,需要对2种模型进行更为细致的对比分析.

进行有限元模拟时,材料的本构关系对断裂预测结果影响较大,因此需要输入精度足够高的真实应力-塑性应变曲线.由试验荷载-变形量曲线得到的名义应力-应变曲线与实际情况差距较大,根据体积不变假设公式可得到较准确的真实应力-应变曲线[9,11].然而,受试验仪器和人为操作不确定性的影响,得到的本构曲线仍然可能存在误差,故应对其进行进一步的修正处理.

鉴于此,本文通过钢材单轴拉伸试验,提出了一种拉伸试验数据的修正方法和一种真实应力-应变曲线的修正方法,开发了VGM模型和SMCS模型的USDFLD用户子程序,将微观断裂模型嵌入有限元模拟中.从应力三轴度的规律出发,分析微观断裂模型在单调荷载条件下不同构造形式中的预测规律,为微观断裂模型研究提供新思路.

1 基于微观机理的钢材断裂模型

与传统断裂力学适用于有宏观缺口的断裂行为不同,微观断裂力学致力于研究无明显缺口金属材料的塑性大变形导致的断裂行为.金属材料中掺杂着众多杂质或二相粒子,在外力作用下发生变形时将与周围金属材料分离,形成球状或椭球状空穴,该空穴的半径增长率与其受力状态下的应力三轴度有关.随着空穴半径的增大,相邻空穴间的塑性应变持续增加且其间距不断减小,最终达到临界值而发生聚核,宏观上表现为发生断裂.文献[6-7]通过公式推导和金相分析,得到了微观空穴半径增长率与应力三轴度间的定量关系,并通过缺口圆棒拉伸试验及有限元模拟获得断裂模型的参数,用于更多同类材料的拉伸预测中.

在单调荷载条件下,基于微观机理的断裂模型主要包括VGM模型和SMCS模型.VGM模型准确描述了大变形过程中应力三轴度与微观孔径的关系,考虑了钢材变形中的空穴形核、扩张和聚合过程.该模型的断裂判据为

(1)

SMCS模型对空穴扩张模型进行了简化.假设应力三轴度在拉伸过程中几乎保持不变,则

ISMCS=εp-γexp(-1.5T)≥0

(2)

式中,ISMCS为SMCS模型的断裂指数;γ为材料韧性参数,需由缺口圆棒拉伸试验配合有限元模拟进行校准.

2 单轴拉伸试验及本构曲线拟合

2.1 试件

对文献[13]中的Q355B钢结构梁柱节点腹板进行取样,根据《金属材料 拉伸试验 第1部分:室温试验方法》[14]制作了3个矩形拉伸试件,进行轴向拉伸试验.拉伸试件尺寸见图1(a).图中,b为标距段截面宽度;d为截面厚度.

(a) 试件尺寸(单位:mm)

(b) 拉伸试验机

(c) 拉伸试件

采用国产WDW-100型电子万能材料试验机进行拉伸,利用单侧电子引伸计测定试件在加载过程中的变形量.在试件前、后两面的轴线上对称粘贴2枚纵向应变片和2枚横向应变片,记录荷载时程下的应变曲线.试验装置及试件分别见图1(b)和(c).试件编号分别为T1、T2、T3.

2.2 试验结果修正

由荷载-变形量曲线得到的名义应力-应变曲线并不能完全反应材料的真实变形,需要将塑性材料的名义应力、名义应变转化成真实值.本文采用文献[9,11]中基于材料体积不变假定的真实应力-应变公式进行计算.

2.2.1 试验数据修正方法

在单调拉伸试验中,为了避免引伸计因断裂引起的激烈振动或者量程不足而损坏,需要将其提前取下,随后将横梁位移作为位移变形量继续测量.取下引伸计后拉伸试验机默认根据横梁位移绘制荷载-变形量曲线,由此拟合得到的荷载-变形量曲线误差较大,无法满足较高精度的拉伸模拟,在模拟断裂时尤为明显,因此需要对试验所得荷载-变形量曲线进行修正.

本文所用引伸计的量程为10 mm,小于颈缩前的拉伸位移,故提出一种修正试验数据的方法.该方法基于如下假定:① 在拉伸过程中的弹性段至强化段末端,试件的平行长度部分始终处于均匀变形状态;② 在拉伸试件达到最大荷载后直至断裂,其变形主要集中在颈缩部位.

基于以上假定的荷载-变形量曲线修正过程如图2所示.第1段为取下引伸计点到最大荷载点之间,试件的测量部分由标距长度转变为平行长度,且因处于强化段而变形均匀,故可将相邻数据点间隔除以2.2来进行调整;第2段为最大荷载点到断裂点之间,根据假定2,变形全部集中在颈缩部位,不需要进行缩放,按原比例累加于第1段后.

图2 数据修正前后的荷载-变形量曲线

表1给出了拉伸数据修正前、后的标距段变形量δb和δl;同时,还列出了横梁位移δm和试件断裂后的标距段真实变形量δt,前者从拉伸试验机获取,后者由游标卡尺测得.由表可知,修正后的断裂变形量与真实断裂变形量相差较小,说明在引伸计量程达不到拉伸试件颈缩时,此数据调整方法在一定程度上具备可行性.

表1 试验数据修正前后对比

根据以上方法得到了颈缩段前的真实应力-应变曲线(见图3).

2.2.2 真实应力-应变曲线修正方法

断裂时的真实应力-应变数据很难直接测得,因此文献[9,11]根据体积不变假定估算圆棒试件的断裂真实应力和真实应变.然而,由于试验仪器和人为测量的不确定性,由该方法得到的真实应力-应变曲线仍然存在一定的误差.经过有限元模拟进行反演拟合,并配合试验荷载-变形量曲线可较好地进行修正,如文献[15-17]采用加权平均法(WA)和修正加权平均法(MWA)反复修改加权因子,可使模拟所得的荷载-变形量曲线与试验结果更为接近,但文献[17]仅考虑了颈缩段下降趋势的修正.在对多折线本构模型进行拟合的过程中发现,对于等截面的拉伸试件,颈缩点真实应力的微小变化对颈缩段起点具有较大的影响,从而进一步影响了断裂位移.本文考虑到颈缩点真实应力σn和断裂点真实应力σf两种影响因素,提出了一种真实应力-应变曲线的修正方法,利用反演拟合的思路对体积不变假定方法得到的结果进行修正.该修正方法的详细步骤如下:

图3 真实应力-应变曲线

① 测量试件得到断面尺寸,由体积不变假定计算断裂点真实应力σf和断裂点真实应变εf[9,11],结合图3中数据初步得到真实应力-应变曲线.

② 以所得的真实应力-应变曲线定义材性,采用有限元软件ABAQUS模拟拉伸过程,提取引伸计所在位置的相对位移和加载点约束反力,得到荷载-变形量曲线.

③ 令ai为第i次颈缩点真实应力修正量,对比有限元模拟所得的荷载-变形量曲线和试验所得曲线.若模拟颈缩点早于试验结果则令ai为正数,反之则为负数,直至模拟颈缩点与试验结果接近,即

σni=σn(i-1)+ai

(3)

式中,σni为第i次修正的颈缩点真实应力.

④ 令bi为第i次断裂点真实应力修正量,调整断裂点真实应力σf.若模拟曲线颈缩段高于试验曲线则令bi为正数,反之则为负数,直至两者重合度较高,即

σfi=σf(i-1)+bi

(4)

式中,σfi为第i次修正的断裂点真实应力.

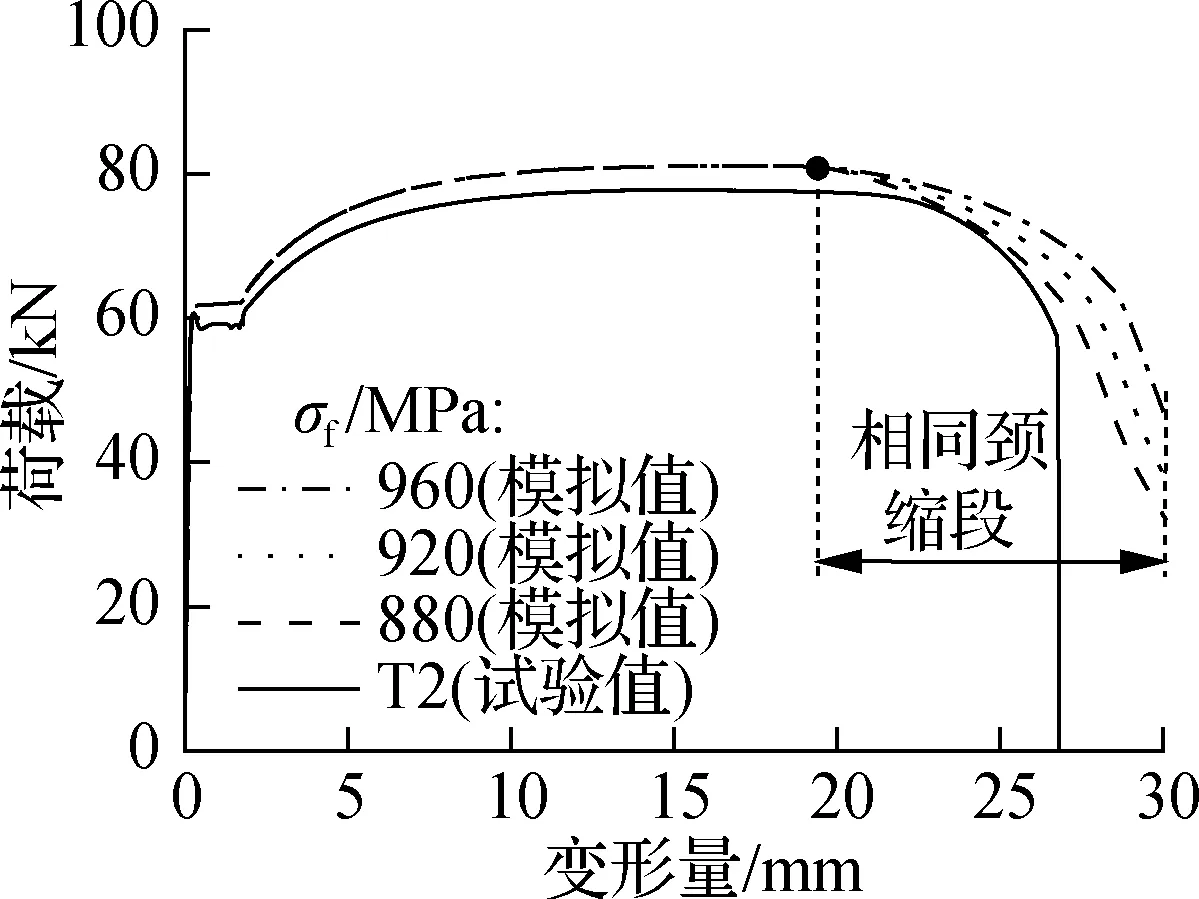

以试件T2为例,由体积不变假定公式得到其颈缩点真实应力为609 MPa,断裂点真实应力为992 MPa.依据以上修正方法给出了其本构曲线的校准过程(见图4).实际试件截面尺寸的加工误差略小于有限元模型,导致荷载较小,但不影响荷载-变形量曲线的整体趋势.

(a) 修正σn的荷载-变形量曲线

(b) 修正σf的荷载-变形量曲线

由图4(a)可知,颈缩点真实应力的微小变化对颈缩段的起始时刻有较大影响.σn=615 MPa时颈缩段起点变形量为17.02 mm,σn=618 MPa时则为21.53 mm,增加了4.51 mm,但颈缩段下降趋势未发生明显变化.随着颈缩点真实应力的改变,断裂伸长率发生明显变化,因此需重视颈缩点真实应力的合适取值.

将颈缩点真实应力取为615 MPa,对断裂点真实应力σf进行修正,结果见图4(b).由图可知,对σf进行间隔为40 MPa的调整,可以使颈缩段下降幅度发生较为明显的改变,而颈缩段的起始时刻始终保持不变.同样地,对圆截面拉伸试件按照所提修正方法进行模拟,可得到类似的规律.因此,根据所提方法对试验数据进行修正,可以得到较为准确的本构曲线,用于后续有限元分析.所得的关键材料参数见表2.

表2 Q355B钢关键材料参数

2.3 有限元模拟分析

2.3.1 有限元建模

采用有限元软件ABAQUS建立了如图5所示的拉伸试件有限元模型,该模型采用实体单元C3D8R.为了准确地评估试件的断裂,将趋于颈缩的部位网格加密,加载方向网格间距设置为0.2 mm,与文献[9]中Q355钢的特征长度接近.采用位移加载方式,固定试件的夹持端,另一端设一参考点R1与加载面耦合,对参考点R1施加位移荷载.另外,在试件标距处添加2个点U1和U2,方便在后处理模块中提取标距段位移.

图5 拉伸试件有限元模型

采用FORTRAN语言编写USDFLD用户子程序,将VGM模型和SMCS模型嵌入ABAQUS软件中的Standard模块进行计算,可直接显示其断裂指数IVGM和ISMCS的云图.通过添加场变量改变材料属性,设定当IVGM>0时弹性模量降为0,即材料发生断裂,达到微观判据标准的单元进入失效状态.为了减少计算量,仅对网格加密区调用子程序计算断裂指数IVGM和ISMCS.

2.3.2 有限元断裂预测分析

将本文所提修正方法得到的真实应力-应变曲线平均值输入有限元模型,分别以VGM模型和SMCS模型为断裂判据,模拟Q355钢的拉伸断裂过程,得到荷载-变形量曲线(见图6).图中,变形量为点U1和点U2的位移差.

图6 荷载-变形量曲线

由图6可知,有限元模拟所得荷载-变形量曲线皆分布于试验所得的荷载-变形量曲线之间,与试验结果较为吻合.USDFLD可通过自定义场变量改变符合断裂判据的单元的材料属性,所呈现的断裂效果与文献[9]中采用VUMAT子程序删除网格的作用类似,能够较准确地模拟钢材的断裂过程.荷载-变形量曲线的对比结果也验证了2.2.2节中真实应力-应变曲线修正方法的有效性和适用性.

表3给出了2种模型预测得到的断裂变形量、断裂荷载以及相应试验结果.由表可知,对于单调荷载下的断裂位移,VGM模型和SMCS模型的预测结果与试验结果吻合良好.VGM模型预测的断裂荷载与3个试件的试验结果相近,SMCS模型则相对高估了断裂荷载.

表3 模型预测结果与试验结果对比

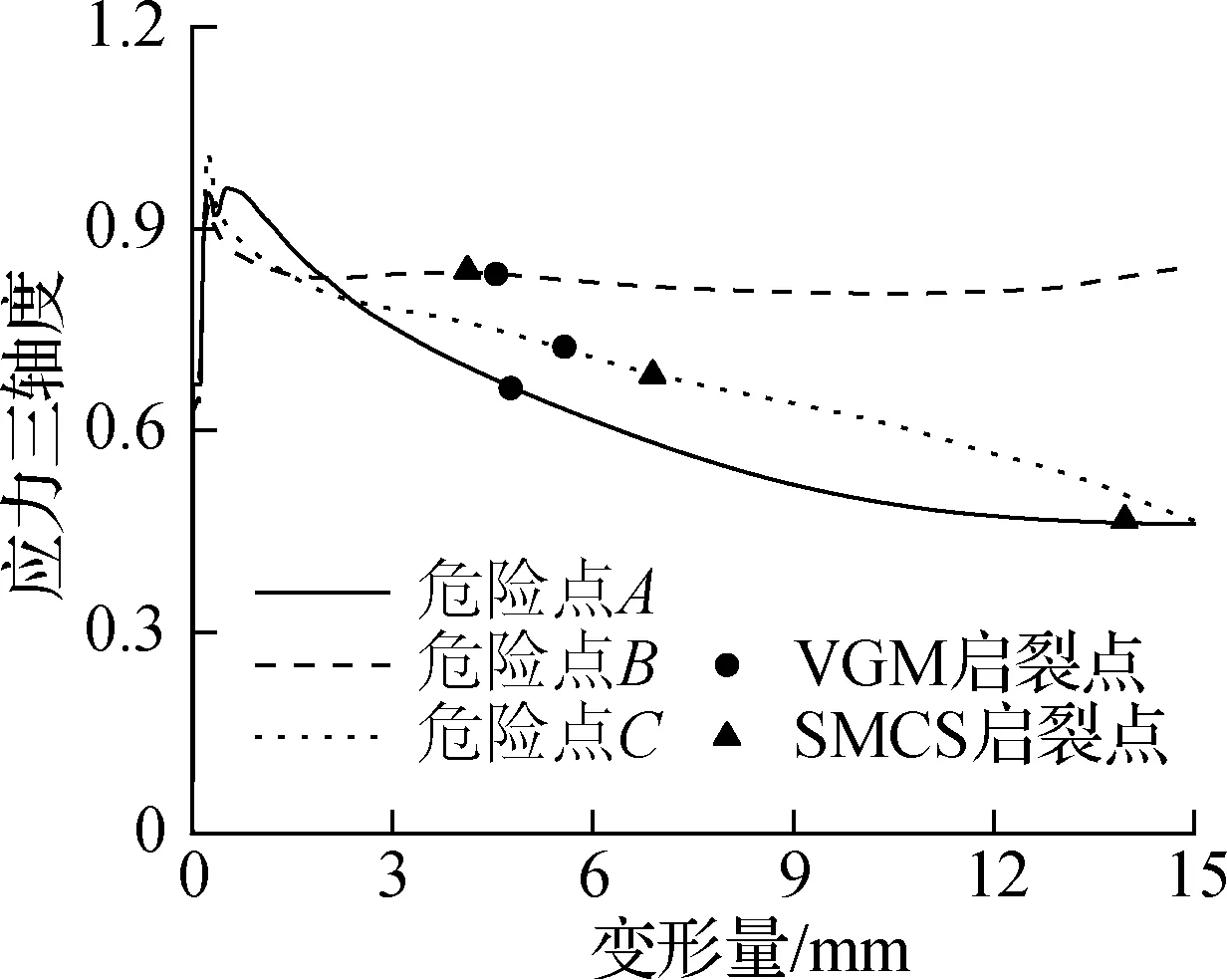

2种模型的启裂点断裂指数变化曲线如图7所示.由图可知,微观断裂模型的断裂指数在颈缩段将会急速增大,其颈缩段处呈现复杂的三轴应力状态对断裂产生了较大的影响.

图7 断裂预测结果

3 微观断裂模型规律分析

应力三轴度是微观断裂模型中的一个重要参数.下面针对应力三轴度的变化规律展开分析,总结了不同应力状态下的应力三轴度,研究了等截面和非等截面构件的应力三轴度变化规律及2种微观断裂模型的预测.

3.1 不同应力状态下的应力三轴度

材料在不同应力状态(或加载状态)下通常表现出不同的力学性能响应[18].正应力引起弹性变形,剪应力引起塑性变形.正应力主导因素越大,越容易发生脆性破坏;切应力主导因素越大,越容易发生延性破坏.应力三轴度是指静水压力与Mises应力的比值,其中Mises应力受剪应力的影响较大.剪应力占比增大,Mises应力越大,应力三轴度越小,故应力三轴度在一定程度上能够反映材料破坏的模式.在拉伸荷载下通常以第1主应力σ1为主,第2主应力σ2与第3主应力σ3近似相等.表4给出了三向不等拉伸、单向拉伸、扭转、单向压缩及二向等压缩下的Mises应力和应力三轴度变化情况.表中,σ为应力.

表4 不同加载方式下的应力三轴度

由表4可知,在三向不等拉伸荷载下,3个主应力比值为1∶0.1∶0.1时,Mises应力达到0.9σ,应力三轴度仅为0.444,接近于单向拉伸状态下的应力三轴度.随着第2主应力和第3主应力的增加,Mises应力逐渐减小,应力三轴度显著增大.应力三轴度在理想的扭转状态下始终为0,与拉伸状态下呈明显的规律性不同.

3.2 拉伸试件应力三轴度的变化规律

图8给出了拉伸试件启裂点的应力三轴度随加载位移的变化曲线.由图可知,应力三轴度在弹性段和强化段均为0.333,符合SMCS模型的假设前提.而在颈缩发生后截面收缩情况下呈现三向受力状态,应力三轴度迅速增大,与SMCS模型的假设不符.应力三轴度的增大导致SMCS模型预测的断裂位移小于VGM模型.

图8 拉伸试件应力三轴度变化曲线

微观断裂模型参数以缺口圆棒拉伸试验进行校准[9],3种试件的缺口半径分别为1.500、3.125和6.250 mm.图9给出了3种缺口圆棒模型启裂点的应力三轴度变化曲线.总体而言,断裂前不同缺口尺寸下的应力三轴度趋于稳定,从而证明了缺口圆棒拉伸试验用于校准微观断裂模型参量的合理性,符合SMCS模型的假设前提.

图9 缺口圆棒应力三轴度变化曲线

由此可知,等截面构件和光滑缺口构件的应力三轴度曲线的变化趋势不同.由式(2)可知,ISMCS是应力三轴度T和等效塑性应变εp的函数,与应力三轴度T呈正相关.当T恒定不变时,VGM模型断裂预测结果与SMCS模型相等;当T整体呈上升趋势时,VGM模型断裂预测结果大于SMCS模型;当T整体呈下降趋势时,VGM模型断裂预测结果小于SMCS模型.在等截面拉伸状态下,应力三轴度基本保持不变.而在颈缩段相对复杂的三向应力状态下,应力三轴度不再为恒定的常数.在实际工程中,钢结构受力形式多样,难以出现理想的单向受力状态[10-12].因此,需要分析不同应力状态下应力三轴度的变化规律,进而评估微观断裂模型的适用性.

3.3 等截面拉伸的微观断裂模型规律

表5 VGM与SMCS模型预测的断裂变形量比值

图10给出了b=20 mm时各截面厚度下启裂点应力三轴度的变化曲线.由图可知,等截面拉伸条件下启裂点处应力状态普遍由单向拉伸转变为三向不等拉伸,应力三轴度呈上升趋势.

由表5可知,等截面拉伸条件下VGM模型预测所得的断裂位移普遍大于SMCS模型.截面尺寸较小时两者差距较小,b=20 mm,d=8 mm时断裂变形量比值仅为1.02;随着截面尺寸的增大,VGM模型与SMCS模型的差值随截面面积的增大而增大,b=80 mm,d=40 mm时两者断裂变形量比值为1.07.另外,在相同截面面积下两者差值随着截面长宽比的减小而增大,如截面面积为1 200 mm2时,2种模型对30 mm×40 mm截面试件的预测位移比值较20 mm×60 mm截面大.

图10 启裂点应力三轴度变化曲线

从实际应用的角度出发,对于等截面构件,当钢板厚度小于20 mm时,VGM模型和SMCS模型预测的断裂变形量相差较小,两者比值一般低于1.05.因此,可选用SMCS模型进行简化计算.

3.4 非等截面拉伸的微观断裂模型规律

非等截面的构造形式多样,无法完全归纳出所有截面类型的应力三轴度变化规律.因此,本节以某梁柱节点局部焊接拉伸试件[11]的几种典型构造形式为研究对象,分析应力三轴度的变化规律.

采用ABAQUS软件建立了梁柱节点局部焊接拉伸试件精细有限元模型(见图11).该模型采用文献[11]中的SP-4A试件,宽度Bf=100 mm,厚度dbf=12 mm.在其腹板、翼缘两焊缝及工艺孔趾处各取一缺口,以模拟焊接的应力集中和焊接缺陷,缺口深度dn取为1.0 mm,缺口半径取为0.5 mm.对试件一端完全固定,将另一端与一点耦合,在该点施加位移荷载.取3个断裂危险点,分别为工艺孔趾梁翼缘与腹板交界处点A、缺口1处点B和缺口3处点C.对危险点附近应力梯度较大方向的网格加密,网格最小尺寸设为0.2 mm.采用本文拟合得到的真实应力-应变曲线来表征该模型的本构关系.通过调用VGM模型和SMCS模型的USDFLD用户子程序,计算出试件的启裂点,提取加载过程中3个断裂危险点处应力三轴度的变化曲线(见图12).

图11 梁柱节点局部焊接拉伸试件模型(单位:mm)

图12 断裂危险点的应力三轴度

图13为危险点A处6个应力分量随位移的变化曲线.图中,S11、S22、S33分别为x、y、z轴方向上的正应力分量;S12、S23、S13分别为x、y、z轴方向上的剪应力分量.由图可知,3个正应力分量均随着位移的增大而降低或增幅很小,同时应力梯度高的方向(x方向)剪应力S12呈上升趋势,S13、S23几乎为零.应力三轴度下降是由于该点剪应力上升、正应力下降所致,说明在两板相交构件的拉伸加载过程中,断裂危险点的应力三轴度普遍呈下降趋势,SMCS模型与VGM模型的差值较大,这与文献[12]中对于XK型相贯节点的拉伸有限元模拟结果类似.

图13 断裂危险点A处应力分量变化曲线

将缺口1深度dn从1 mm逐步降低至0.6 mm进行拉伸模拟,得到VGM模型和SMCS模型的启裂点位置及断裂变形量(见表6).图14给出了缺口深度dn=1.0,0.8,0.6 mm时2种微观断裂模型的启裂点对比情况,其中黑色网格为启裂点.

表6 2种模型的启裂位移 mm

由表6可知,当缺口1深度为1.0 mm时,VGM模型和SMCS模型的启裂点均位于危险点B处.随着缺口1深度的微调,2种模型的启裂点位置发生了较大变化.缺口1深度为0.8~0.9 mm时,SMCS模型启裂点仍位于危险点B,VGM启裂点则出现在危险点A处;缺口1深度为0.6~0.7 mm时,VGM启裂点位于危险点A,SMCS模型的启裂点则移至危险点C处.究其原因在于,SMCS模型受应力三轴度的变化影响较大,当构件的受力状态较为复杂时,判断两板相交构件启裂状况的过程中易产生较大误差,具体体现为差距较大的启裂时刻的变形量和不同的启裂点位置,因此建议对于此类构件的断裂预测以VGM模型的预测结果为准.

(a) dn=1.0 mm,VGM模型

(b) dn=1.0 mm,SMCS模型

(c) dn=0.8 mm,VGM模型

(d) dn=0.8 mm,SMCS模型

(e) dn=0.6 mm,VGM模型

(f) dn=0.6 mm,SMCS模型

4 结论

1) 针对真实本构关系的有限元模拟反演拟合过程表明,对于等截面试件,颈缩点真实应力对颈缩段的起始点影响较大,断裂点真实应力对颈缩段的下降幅度影响较大.据此提出了一种修正真实应力-应变曲线的方法,并将结果与试验荷载-变形量曲线进行对比,从而验证了该方法的适用性.

2) 等截面拉伸条件下,VGM模型预测所得的断裂位移普遍大于SMCS模型,两者差值随截面面积的增大而增大,且在相同的面积下随着截面长宽比的减小而增大.

3) 非等截面拉伸条件下,应力三轴度的变化趋势多样,其中在圆滑缺口处可能下降或保持不变,在两板相交处易快速下降.因此,在光滑缺口处,SMCS模型与VGM模型的预测结果较为接近;对于两板相交构件的断裂预测,前者则远大于后者.当存在多个断裂危险点时,VGM模型与SMCS模型的启裂点易出现在不同位置,建议以VGM模型的预测位置为准.

4) 对等截面构件进行断裂预测时,VGM模型和SMCS模型的差值较小,因此可选用SMCS模型以简化计算.对非等截面构件进行断裂预测时,为避免因应力三轴度的多种变化趋势而导致断裂位置和断裂位移的不确定性,可选用VGM模型以得到更准确的结果.