含铁化合物对三甘醇脱水性质的影响研究

孟 江,李洪波,黄 茜,何易鸿

(重庆科技学院 石油与天然气工程学院,重庆 401331)

在天然气脱水工艺中,甘醇型溶剂吸收法是目前应用最普遍的工艺。由于经济性较好,三甘醇作为主要的脱水剂得到了广泛的应用[1]。但三甘醇脱水也存在再生能耗大,脱水能力易受外来杂质以及自身降解产物等影响的缺点,导致脱水性能下降,造成生产成本增大。如何有效利用三甘醇和延长三甘醇的使用寿命,成为天然气脱水过程备受关注的问题。目前对如何合理使用三甘醇、如何降低生产成本主要从工艺上进行分析,通过优化工艺参数提高三甘醇脱水效率[2-5]。在影响三甘醇自身性质变化方面,通过分析再生温度、天然气带入的固体杂质和有机杂质对三甘醇脱水性能和损耗的影响,进而提出通过控制这些因素来延长三甘醇寿命的方法[6-8]。而三甘醇中含有的铁的氧化物、硫化物和氯化物这些特定杂质对三甘醇的组分和脱水性能影响的研究成果偏少[9,10]。

铁的氧化物、硫化物和氯化物这些特定杂质在较高温度下具一有定的氧化和催化性能,在固体杂质和热稳定盐中对三甘醇变质体现出独特的作用。因此,需要分析这些含铁化合物在再生过程中影响三甘醇脱水性能的规律,确定这些杂质使三甘醇脱水性能明显下降的临界质量浓度,为合理使用和延长三甘醇使用寿命提供重要的理论依据。

本文通过实验模拟三甘醇再生过程,利用傅里叶红外光谱仪和色谱质谱仪测定实验后三甘醇组分,研究铁的氧化物(Fe2O3)、硫化物(FeS)和氯化物(FeCl3)对三甘醇变质的影响规律,分析三甘醇脱水性能与三甘醇组分变化之间的关系,为三甘醇的质量控制措施提供依据。

1 实验部分

1.1 实验材料及仪器

实验材料:三甘醇,分析纯,成都科隆化学品有限责任公司;Fe2O3,分析纯,天津致远化学试剂有限公司;FeCl3,分析纯,天津恒兴化学试剂制造有限公司;FeS,分析纯,天津光复精细化工研究所;去离子水,自制;20#钢挂片,标准III型,扬州科力环保设备有限公司。

实验仪器:CP114型电子天平(精度0.1%),上海舜宇恒平科学仪器有限公司;PB-10/C型pH计,北京赛多利斯科学仪器有限公司;SYD-2122B型微量水分测定仪,上海昌吉地质仪器有限公司;JJ2000B型旋转滴界面张力/接触角测量仪,上海中晨数字技术设备有限公司;Nicolet iS10型傅立叶红外光谱仪,美国赛默飞世尔科技公司;DV-Ⅲ+型可编程控制式流变仪,美国BROOKFIELD公司;BM2100POL型双目偏光显微镜,上海恒勤仪器设备有限公司;Agilent 7890A-5975C型GC-MS气质联用仪,美国安捷伦科技公司。

1.2 实验装置及方法

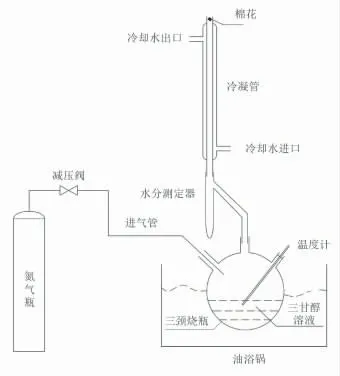

三甘醇再生模拟实验装置如图1所示,实验步骤如下。

图1 三甘醇再生实验装置

(1)取一定量的三甘醇,分别加入质量浓度为1.5 mg/L、4.5 mg/L、7.5 mg/L、12.5 mg/L和15.5 mg/L(根据文献[10])的Fe2O3、FeCl3和FeS,再加入去离子水,使三甘醇含水量为3.0%(质量分数,下同)。在实验过程中采用氮气(纯度99.99%)全程保护,加热至182 °C脱水10 min,冷至50 °C,再加去离子水,保证含水量为3.0%,然后再加热到182 °C脱水10 min,冷至50 °C,如此连续进行150次。对实验后的三甘醇进行性质分析。

(2)分别取(1)中第150次加热后冷却到50 °C的三甘醇,加入一定量的去离子水,使其含水量达到3.0%,加入20#钢挂片,氮气保护,在50 °C静置7天,采用失重法,根据其平均腐蚀速率分析其腐蚀性。

1.3 三甘醇组分和性质测定方法

1.3.1 傅里叶红外光谱仪测定

采用配备Smart iTX*ATR附件的Nicolet iS10型傅立叶红外光谱仪测试样品的傅里叶红外光谱,光谱分辨率为4 cm-1,光谱采集范围为4000~600 cm-1,扫描信号累加16次,采用OMNIC软件处理红外光谱。红外光谱仪开机后,安装好Smart iTX*ATR附件,打开OMNIC软件进行参数设置后选择ZnSe晶体,然后进行背景扫描。取50 μL样品进行傅里叶变换红外光谱采集,使用OMNIC软件对采集的光谱进行自动基线校正、自动平滑及标峰处理,得到样品的傅里叶红外光谱图。

1.3.2 GC-MS测定

将各样品用甲醇稀释10倍,然后利用无水硫酸钠干燥,离心转速10000~12000 r/min,离心后取上清液经过0.22 μm微孔滤膜过滤后进行GC-MS分析。色谱条件:色谱柱为HP-5MS(30.0 m × 250 μm ×0.25 μm);色谱柱起始温度40 °C保持5 min,然后以10 °C/min的升温速率升至300 °C保持10 min;气化室温度250 °C;传输线温度300 °C;载气为高纯氦气;载气流量1.0 mL/min;分流比20:1;进样量为1 μL。质谱条件:EI源;电子能量70 eV;离子源温度200°C;四极杆150°C;扫描模式为Scan;扫描范围为33~550 u;溶剂延迟2 min。对检测出的成分采用MS数据库NIST11和保留时间进行定性,数据库筛选结果中扣除掉柱流失峰。采用面积归一化法定量,即以鉴定成分峰面积占所有鉴定成分面积之和的百分比作为定量结果。

1.3.3 发泡性能测定

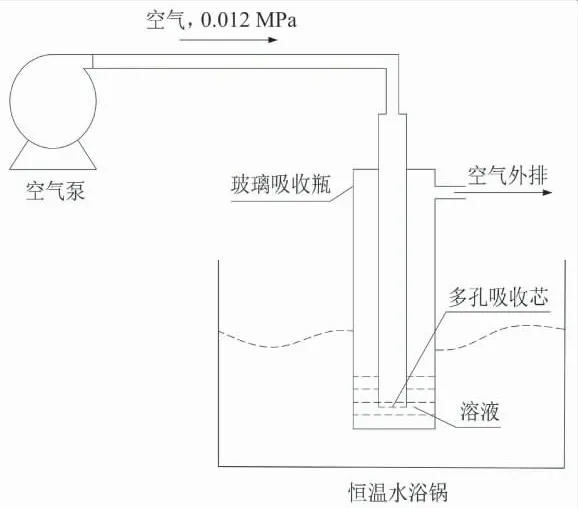

根据GB/T 7462 《表面活性剂发泡力的测定》,采用通气法测定三甘醇发泡性能。三甘醇发泡性能测试装置如图2所示,记录起泡高度来表示溶液的发泡能力,起泡高度越高,表明溶液的发泡能力越强;记录消泡时间来表示溶液的泡沫稳定性,消泡时间越长,表明溶液产生的泡沫越稳定。

图2 三甘醇发泡实验装置

1.3.4 表面张力测定

使用JJ2000B型旋转滴界面张力/接触角测量仪在50 °C下,采用旋转滴法测定模拟多次循环再生实验后三甘醇的气液表面张力。

2 结果与讨论

2.1 实验现象分析

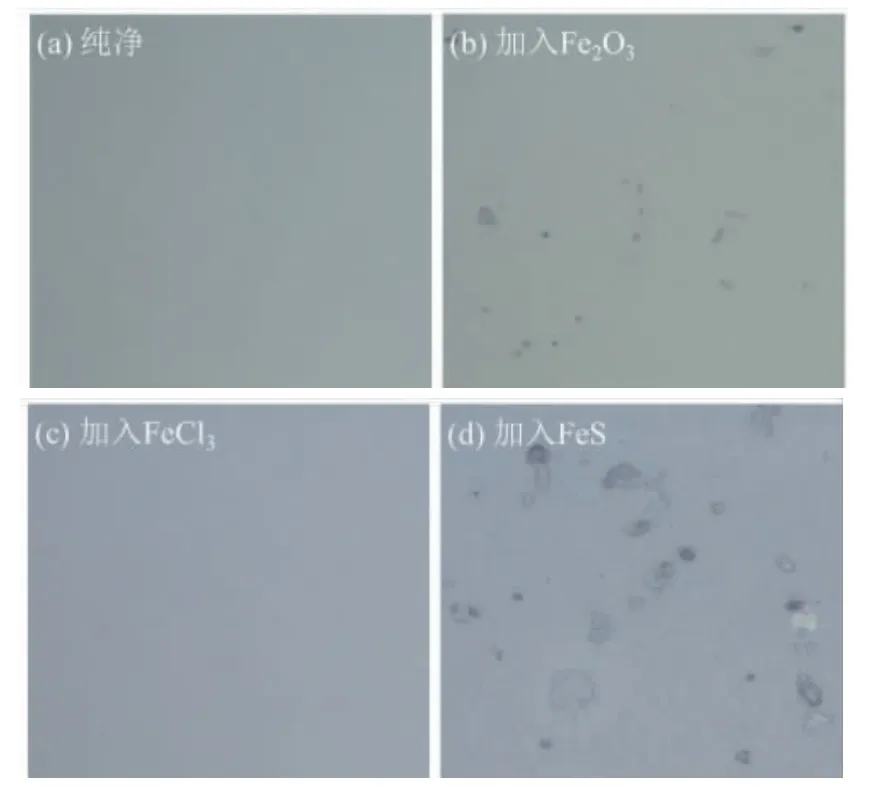

与纯净三甘醇相比,加入Fe2O3、FeCl3和FeS后三甘醇随着再生次数和质量浓度的增加颜色加深速度变快,颜色越来越深,变为不透明,其中加入FeS的三甘醇有硫醇的气味。各三甘醇再生150次的溶液静置7天后电子显微镜照片如图3所示。由图3可知,在加入质量浓度为15.5 mg/L的Fe2O3和FeS的三甘醇中,仍存在较多的不规则微小固体颗粒(图3(b)和图3(d)),而在加入FeCl3的三甘醇中悬浮固体颗粒(图3(c))很少,这可能与FeCl3易溶于水有关。加入Fe2O3、FeCl3和FeS的三甘醇,在20 °C和50 °C沉积的固体颗粒没有与三甘醇形成粘稠状物质,固体颗粒形状比较清晰。表明这3种物质不会与三甘醇形成结晶醇。

图3 各样品三甘醇循环再生150次后的微观照片(× 200)

2.2 再生三甘醇性质分析

2.2.1 组分分析

纯净三甘醇和分别加入不同质量浓度的Fe2O3、FeCl3和FeS再生150次后的红外光谱如图4所示。由图4可知,纯净三甘醇的红外光谱在3386 cm-1、2867 cm-1、1453 cm-1、1349 cm-1、1245 cm-1、1115 cm-1、1057 cm-1、932 cm-1、884 cm-1和828 cm-1处均存在比较明显的吸收峰,其中3386 cm-1处吸收峰为-CH2-OH基团中羟基的伸缩振动峰,2867 cm-1处吸收峰为烷基链中-CH2-的对称振动峰;1453 cm-1和1349 cm-1处吸收峰为亚甲基-CH2-的弯曲振动峰;1245 cm-1、1115 cm-1和1057 cm-1处吸收峰为C-O-C键的伸缩振动峰;932 cm-1、884 cm-1和828 cm-1处吸收峰为C-H键面外弯曲振动峰。加入不同质量浓度的Fe2O3、FeCl3和FeS固体杂质再生150次后的三甘醇的红外光谱与纯净三甘醇的基本一致。当含铁化合物质量浓度超过7.5 mg/L后,三甘醇光谱在1720 cm-1、1653 cm-1左右出现了新的吸收峰。其中1720 cm-1左右处的吸收峰较强且尖锐,为酯、醛、酮、酸等的C=O振动峰;1653 cm-1处吸收峰为三甘醇表面吸附水中-OH弯曲振动峰,即三甘醇中水引起的弯曲振动。这表明加入Fe2O3、FeCl3和FeS杂质质量浓度超过7.5 mg/L后进行多次脱水再生,三甘醇中生成了带有C=O的有机杂质,且再生后有较多的水分残留。

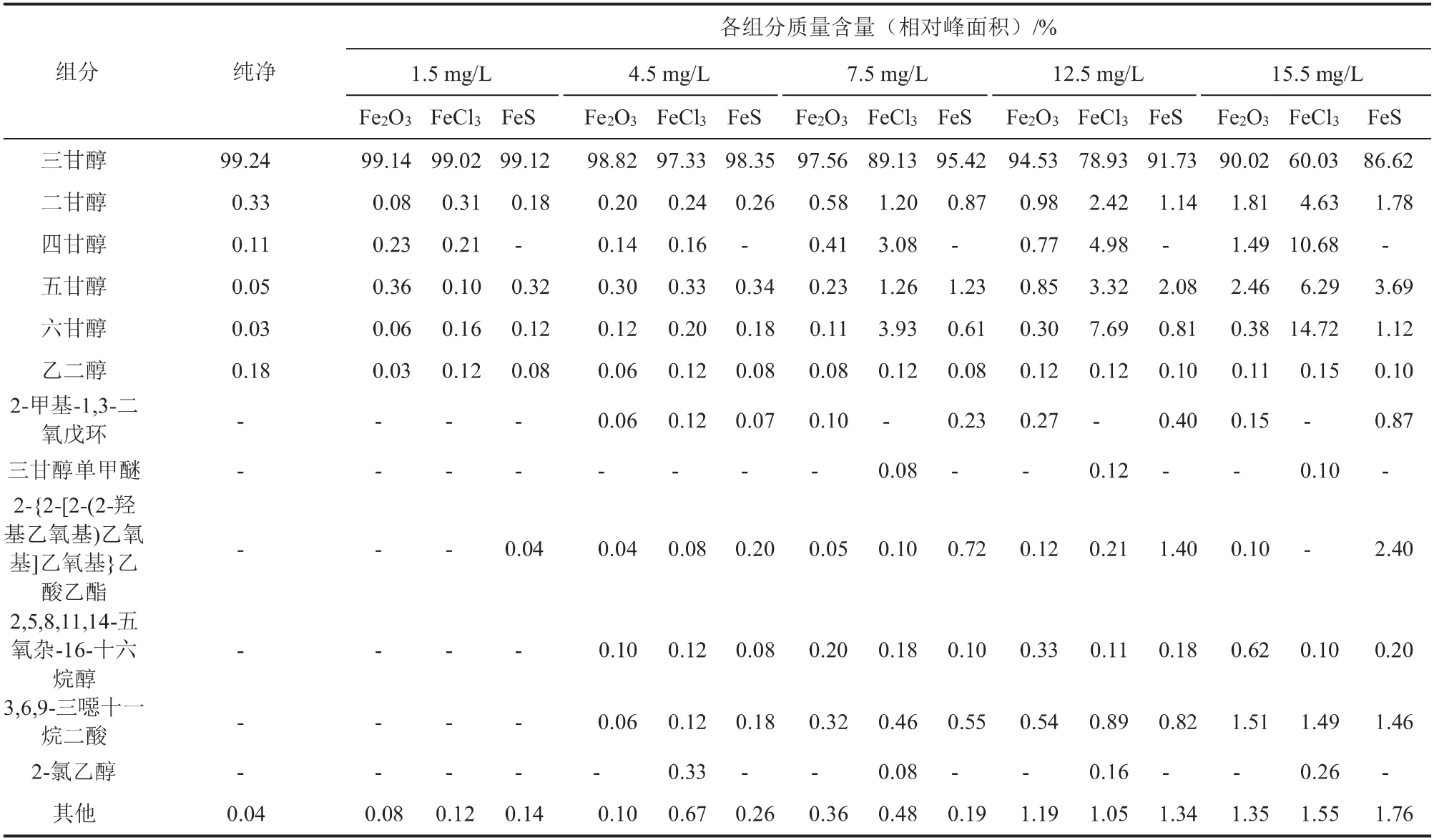

加入不同质量浓度的Fe2O3、FeCl3和FeS的三甘醇再生150次后的GC-MS检测结果如表1所示。由表1可知,随着Fe2O3、FeCl3和FeS杂质质量浓度的增加,三甘醇的含量明显下降。当这些含铁化合物质量浓度达到或超过5.0 mg/L时,三甘醇的含量下降幅度变大,且相同条件下,FeCl3对三甘醇变质的影响最大,FeS影响次之,Fe2O3影响最小。纯净的三甘醇在循环再生150次后,生成的有机杂质只有6种,杂质中的主要成分为二甘醇、四甘醇、五甘醇、六甘醇、乙二醇等,且含量相当低,这说明纯净三甘醇在循环再生过程不易发生明显的组分变化。当三甘醇中存在Fe2O3、FeCl3和FeS杂质时,三甘醇生成的有机杂质虽然种类明显增多,但主要有机杂质仍为二甘醇、四甘醇、五甘醇、六甘醇和乙二醇等,表明这些杂质的存在促进了三甘醇的分解以及分子间、分子内的脱水反应。在含铁化合物质量浓度达到或超过7.5 mg/L后,有机杂质中还有一定量的醚类、环类和酸类物质,这也说明Fe2O3、FeCl3和FeS杂质促使三甘醇发生了醚化、环化和氧化反应,从而造成三甘醇变质。在含铁化合物质量浓度达到或超过7.5 mg/L的三甘醇红外光谱检测到在1720 cm-1处出现的吸收峰对应的为官能团,其中加入Fe2O3、FeS的三甘醇为酯的C=O振动(杂质中有2-{2-[2-(2-羟基乙氧基)乙氧基]乙氧基} 乙酸乙酯和二甲氧基二-2,1-乙二醇二碳酸酯),而加入FeCl3的三甘醇为酯和酸的C=O振动(杂质中有二甲氧基二-2,1-乙二醇二碳酸酯和2-[2-(2-甲氧基乙氧基)乙氧基]乙酸)。

表1 各样品三甘醇循环再生150次后的有机组分GC-MS面积归一法检测结果

在含铁化合物存在和多次加热的条件下,三甘醇生成的主要有机杂质(如二甘醇、四甘醇、五甘醇和六甘醇等)虽然都具有一定的吸水能力,但除二甘醇吸水能力较差外,四甘醇、五甘醇和六甘醇由于与水形成的氢键比较牢固,在三甘醇的脱水温度下不能充分断裂,影响三甘醇的再生,使其再生后的含水量偏高。同时这些物质粘度较大,在三甘醇循环过程中易在塔板等处沉积,影响塔板的效率。杂质中一些沸点较低的有机杂质如乙二醇、2-甲基-1,3-二氧戊环和1,4-二氧六环等,在再生过程中易挥发,会增大三甘醇损耗。从整个组分分析结果来看,在Fe2O3、FeCl3和FeS的影响下三甘醇变质加快,随着含铁化合物质量浓度增加,其对三甘醇的催化作用得到了比较充分的显现,使得三甘醇生成的有机杂质种类增多,三甘醇的含量明显下降,且生成的有机杂质从物理性能上与三甘醇脱水工艺要求不相适应。

从影响再生后三甘醇质量浓度来看,在同一质量浓度下,FeCl3影响最大,FeS次之,Fe2O3影响最小。当Fe2O3和FeS质量浓度达到或超过7.5 mg/L、FeCl3质量浓度达到或超过4.5 mg/L时,三甘醇的质量分数都低于98%,已经低于三甘醇正常使用时的质量分数。因此,为避免三甘醇变质,在三甘醇再生系统中应将Fe2O3和FeS质量浓度控制在7.5 mg/L以下,FeCl3质量浓度控制在4.5 mg/L以下。

2.2.2 含水量测定

利用微量水分测定仪,采用卡尔·费休法分别测定了纯净及加入不同质量浓度的Fe2O3、FeCl3和FeS再生150次后三甘醇的含水量,测试结果如表2所示。

表2 各样品三甘醇循环再生150次后的含水量

由表2可知,随着含铁化合物质量浓度的增加,再生后三甘醇含水量也在增加,表明在含铁化合物的影响下,三甘醇再生困难。根据组分分析可知,随着含铁化合物质量浓度的增加,生成的四甘醇、五甘醇和六甘醇等杂质的含量也逐渐增加,在三甘醇再生条件下,这些甘醇类杂质与水分子形成不易断裂的氢键,造成脱水困难。

2.2.3 流变性分析

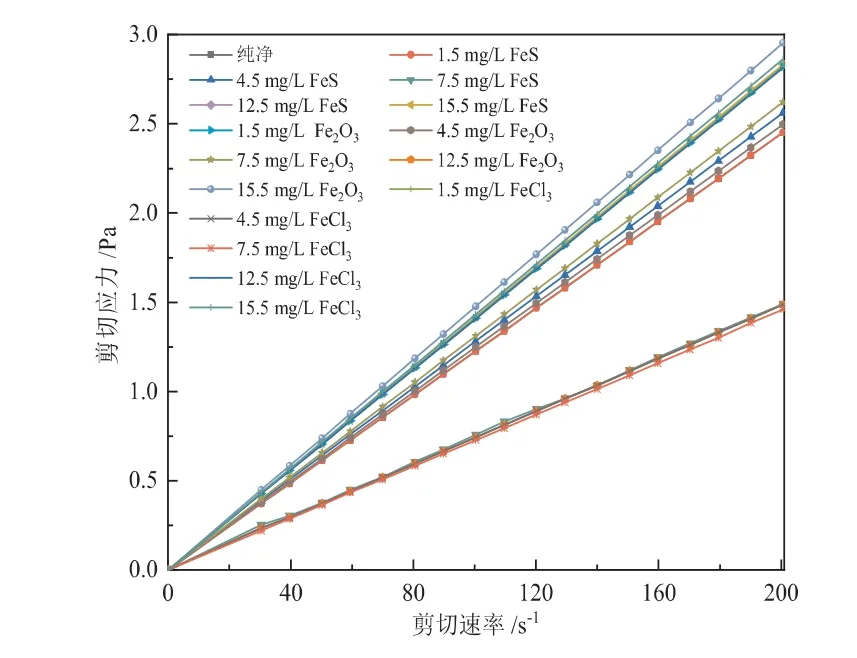

在3种含铁化合物多次作用下,随着含铁化合物质量浓度的增加三甘醇组分发生了明显变化,并在三甘醇流变性上有所体现,对三甘醇的再生系统产生影响。加入不同质量浓度Fe2O3、FeCl3和FeS再生150次后,三甘醇的剪切应力与剪切速率曲线如图5所示。由图5可知,所有的流变曲线呈线性关系,且过原点,表现出牛顿流体的特征,各直线斜率大小表征各流体的粘度大小。

图5 各样品三甘醇循环再生150次后的剪切应力与剪切速率曲线

加入不同质量浓度的Fe2O3、FeCl3和FeS再生150次后50 °C下三甘醇的粘度如表3所示。结合表3和表2可知,在分别加入3种不同的含铁化合物再生150次后,随加入含铁化合物质量浓度的增加,三甘醇含水量与纯净三甘醇含水量在相同条件下相比明显增加,粘度也逐渐增大。当Fe2O3和FeS质量浓度超过7.5 mg/L、FeCl3质量浓度超过4.5 mg/L时,三甘醇的粘度明显增大。加入FeCl3的三甘醇的含水量和粘度随FeCl3质量浓度增加而变化幅度最大。这主要是因为随着含铁化合物质量浓度的增加,四甘醇、五甘醇和六甘醇等粘度较大的物质含量增加较为明显,且增加量大于水分的增加量,从而引起整体粘度增大;加入FeCl3的三甘醇其杂质中这3种甘醇的含量更高,从而使得粘度增幅最大。此外,三甘醇粘度的增大会引起再生系统能耗增加,不利于三甘醇再生。因此,从粘度影响来说,应控制Fe2O3和FeS质量浓度不超过7.5 mg/L、FeCl3质量浓度不超过4.5 mg/L,以减小三甘醇粘度增加的幅度,使三甘醇粘度不发生大的变化。

表3 各样品三甘醇循环再生150次后50 °C下的粘度

2.2.4 发泡性能力分析

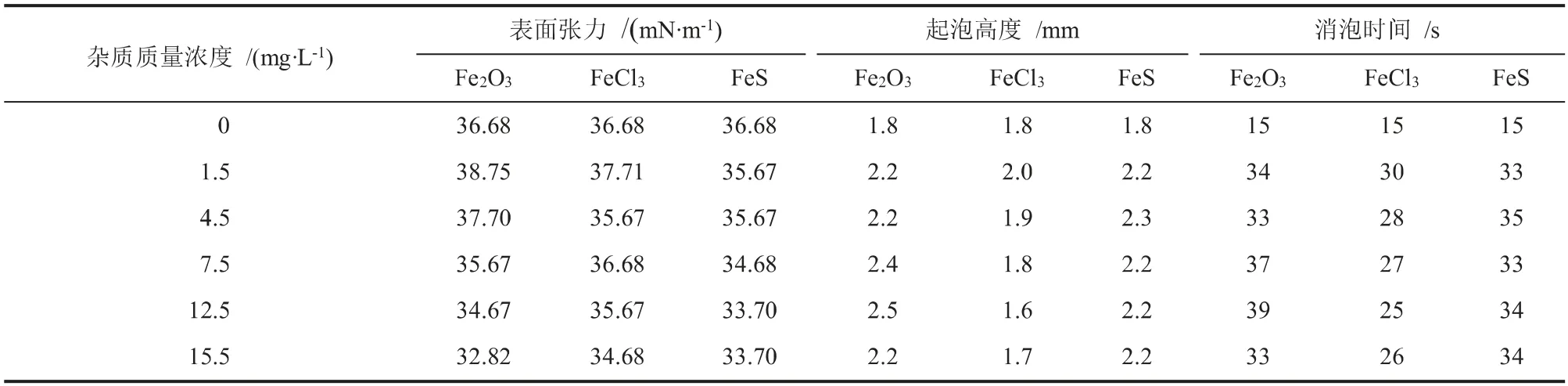

液体的发泡性能与表面张力大小相关,液体的表面张力越大,表面熵和表面焓变越小,则越不利于泡沫的形成和稳定[11]。加入不同质量浓度Fe2O3、FeCl3和FeS 150次再生后的三甘醇在50 °C下表面张力、起泡高度及消泡时间测量值如表4所示。由表4可知,与相同条件下纯净三甘醇相比,加入含铁化合物经过150次再生后的三甘醇表面张力总体上表现为下降趋势,随着含铁化合物杂质质量浓度的增加,表面张力减小的趋势越明显。结合表1可知,随着Fe2O3质量浓度增加,生成的具有表面活性物质(2,5,8,11,14-五氧杂-16-十六烷醇)的质量浓度也在增大,从而进一步引起表面张力下降。因此,加入Fe2O3的三甘醇表面张力下降速度最快。

表4 各样品三甘醇循环再生150次后50 °C下的表面张力、起泡高度及消泡时间

三甘醇的起泡高度、消泡时间随着Fe2O3、FeS和FeCl3的加入而增大。起泡高度随这些含铁化合物质量浓度的增加变化不大,消泡时间随着这些含铁化合物的浓度的增大变化规律不明显。这主要是因为加入Fe2O3、FeCl3和FeS的三甘醇在再生过程生成了少量的表面活性物质(2,5,8,11,14-五氧杂-16-十六烷醇),使三甘醇易起泡。Fe2O3、FeS固体颗粒在泡沫表面吸附,FeCl3在三甘醇含的水中水解生成Fe(OH)3胶体,在泡沫表面吸附,增加了泡沫的表面粘度和液膜强度,阻碍液膜排液,从而使泡沫的稳定性显著提升,消泡时间增加。随着Fe2O3、FeS和FeCl3质量浓度的增大,三甘醇生成的杂质中水溶性有机酸相对含量增加,使得Fe2O3、FeS颗粒发生溶解,FeCl3的水解受到抑制,减少了固体颗粒和Fe(OH)3胶体在薄膜表面的吸附,从而使得泡沫的粘度和液膜强度有所下降。这种下降程度受固体颗粒含量、胶体含量和有机酸的影响,从而使得消泡时间随Fe2O3、FeS 和FeCl3质量浓度的增大变化规律不明显。

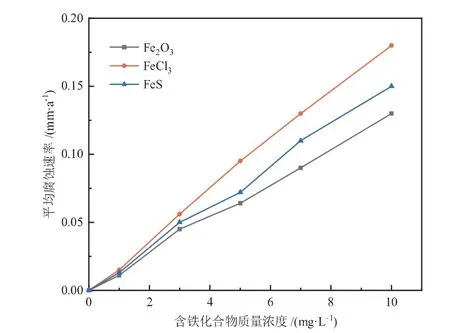

2.2.5 腐蚀性分析

分别对加入不同质量浓度Fe2O3、FeCl3和FeS的三甘醇再生150次后的腐蚀性进行了分析。观察加入不同质量浓度Fe2O3、FeCl3和FeS的三甘醇中的20#钢挂片,发现挂片表面随着铁化合物质量浓度的增加,腐蚀现象越来越明显,主要表现为点蚀。点蚀小且浅,分布很稀疏,宏观上腐蚀轻微。利用失重法分析了加入不同质量浓度Fe2O3、FeCl3和FeS再生150次后三甘醇的平均腐蚀速率。在三种含铁化合物影响下三甘醇平均腐蚀速率曲线如图6所示。由图6可知,随着加入的含铁化合物质量浓度的增加,挂片腐蚀速率明显加快,主要原因是在3种含铁化合物存在的条件下,随着质量浓度的增加三甘醇生成的可溶性有机酸增多,腐蚀性增强。不同的含铁化合物影响下生成的有机酸种类和质量浓度不同,对三甘醇腐蚀性的影响亦不相同,由图6可知FeCl3影响最大,FeS次之,Fe2O3影响最小。当FeCl3质量浓度达到4.5 mg/L,Fe2O3、FeS质量浓度达到7.5 mg/L后三甘醇的平均腐蚀速率分别达到了0.077 mm/a、0.078 mm/a、0.080 mm/a,超过了石油行业一般规定腐蚀速率(不超过0.076 mm/a)的标准。因此,需要控制Fe2O3和FeS质量浓度在7.5 mg/L以下、FeCl3质量浓度在4.5 mg/L以下,以降低三甘醇对脱水装置的腐蚀。

图6 各样品三甘醇循环再生150次后50 °C下的平均腐蚀速率曲线

综上所述,当加入的FeCl3质量浓度超过4.5 mg/L、Fe2O3、FeS质量浓度超过7.5 mg/L时,三甘醇的组分、脱水性能和腐蚀性产生明显变化。因此,在三甘醇脱水与再生过程中需减少三甘醇中含铁化合物的质量浓度,尽量控制FeCl3质量浓度在4.5 mg/L以下、Fe2O3、FeS质量浓度在7.5 mg/L以下,以尽可能维持三甘醇性质稳定,可从以下几个方面考虑:(1)提高天然气的过滤分离效率,降低气体中固体颗粒的含量;(2)提高富三甘醇过滤系统效率,降低富液中固体颗粒含量;(3)可在重沸器底部加装取样排污口,及时分析重沸器底部三甘醇杂质含量,尤其是含铁化合物,根据分析结果在设备短时停车时及时排污;(4)实时监测贫三甘醇中水分和铁离子含量的变化,根据监测结果及时调整工艺参数或者补充新的三甘醇,维持三甘醇水分和铁离子含量均处于正常水平。

3 结论

通过实验模拟三甘醇多次循环再生,分析了不同质量浓度Fe2O3、FeCl3和FeS等含铁化合物对三甘醇组分和脱水性能的影响规律,确定了不同含铁化合物影响三甘醇组分和脱水性能变化的临界质量浓度,分析了三甘醇组分变化对其再生效果、流变性、发泡性能和腐蚀性的影响,所得主要结论如下。

(1)在再生过程中,Fe2O3、FeCl3和FeS均对三甘醇变质有一定的催化作用,加速了三甘醇的变质,含铁化合物质量浓度越大,催化作用越明显,三甘醇越容易变质,颜色越深,所生成的有机杂质组分越多,再生后三甘醇的含水量越大。

(2)三甘醇生成的主要有机杂质四甘醇、五甘醇和六甘醇与水形成的氢键作用力较强,在三甘醇再生环境下不易脱水,使再生后的三甘醇的含水量增多。同时由于四甘醇、五甘醇和六甘醇粘度较大,随着含铁化合物杂质质量浓度的增加,四甘醇、五甘醇和六甘醇含量明显增加,使得三甘醇的粘度变大;在三甘醇生成的杂质中存在溶于水的有机酸(2-[2-(2-甲氧基乙氧基)乙氧基]乙酸)、显酸性的醚类物质(三甘醇单甲醚)和沸点低的物质,这些物质的含量随着含铁化合物杂质质量浓度增大而变大,使得三甘醇腐蚀速率增大和蒸发损耗增大。

(3)Fe2O3、FeCl3和FeS的性质不同,对三甘醇变质影响的程度亦不同。在同一质量浓度下,对三甘醇变质程度影响最大的是FeCl3,其次是FeS,最后是Fe2O3。这3种铁化合物杂质引起三甘醇脱水性能严重下降的临界质量浓度为Fe2O3和FeS是7.5 mg/L,FeCl3是4.5 mg/L。