氢气提纯耦合工艺及其应用

党 凯,艾力江,孙 镭,周历科,易 锐

(西南化工研究设计院有限公司,四川 成都 610225)

在当今世界能源格局深度调整、全球应对气候变化行动加速、资源环境约束不断加强的复杂背景下,氢能备受世界各国关注。发现、开发和利用氢能成为世界能源转型的重大战略方向。面对原油劣质化和成品油质量要求不断提高的双重压力,油品的全加氢工艺路线已被广泛应用,各大炼化项目对氢气的需求量急剧增加。据统计,目前综合型炼厂中氢气的需求量约占原油加工总量的0.8%~1.4%,在炼厂原料成本中氢气已成为第二大成本要素,氢气资源已呈现出紧缺局势。因此,尽可能低成本地生产氢气,合理利用氢气资源已成为现代化炼厂提高竞争力的必要手段[1]。

目前炼厂气中,通过变压吸附(PSA)提纯氢气后的解吸气大部分都作为燃料气,其利用价值较低,由此说明单一的氢气提纯装置从投资、能耗、效率等方面的综合收益效果较差。在充分利用多种氢气提纯技术各自优势的基础上,不断优化工艺路线,选择多种技术的耦合工艺,可以大幅提高氢气的回收率,降低原料成本。

以某炼厂7 × 104m3/h氢气提纯装置为例,从投资、能耗、氢气收率等方面对比一段PSA、两段PSA耦合、膜分离+PSA耦合3种工艺的优缺点,可为炼化企业技术选型提供参考。

1 氢气提纯技术介绍

常规的工业氢气提纯技术有深冷分离、膜分离和变压吸附。

深冷分离是冷凝分离和低温精馏相结合的气体分离法,该技术利用原料气中各组分相对挥发度的差异实现气体的分离。由于原料中杂质在低温时易凝结而堵塞管道[1],因此需要设置预处理工序,工艺较复杂。压缩机和冷却设备的配置使得装置投资较大、能耗高,并且产品氢气纯度较低,不会单独在富氢排放气提纯氢气中应用,一般在生产LNG等作为副产品时进行二次提纯。对于相同压力下沸点差异大、PSA技术分离效率差的气体提纯,深冷分离技术具有较大优势。

膜分离技术是以膜两侧气体的分压差作为驱动,利用混合气体中各组分在高分子聚合物膜上渗透速率的差异来实现气体的浓缩和富集,对于特定的膜系统和原料组分,氢气回收率主要取决于原料和渗透侧之间的压力比。该技术优点是操作简单、氢气回收率高(可达95%),同时可充分利用高压气体压力能,渗余气压力较高;其不足之处是产品纯度不高(一般在95%~98%),压缩机的增加和膜件维护投资较大,能耗高。膜分离技术在富氢气分离提取高纯氢上的应用较少,主要在高压弛放气粗回收方面应用,如合成氨和甲醇等。但该技术与传统分离技术形成了优势互补,使得与其他技术的耦合工艺在工业中得到较好的应用。

PSA技术是以吸附剂(多孔固体物质)内部表面对气体分子的物理吸附为基础,利用吸附剂在相同压力下易吸附高沸点组份、不易吸附低沸点组份和高压下被吸附组份吸附量增加、低压下吸附量减小的特性来实现杂质的分离,具有能耗低再生速率快的优点。吸附剂对原料气中硫化物、氯化物、氨、高烃类、水等杂质有较强的承受能力,通过改变吸附剂配比即可实现有害物质的同时脱除,产出纯度较高的氢气。PSA技术为物理吸附过程,吸附剂寿命长、性能稳定,无有害液体泄漏与设备腐蚀问题,对动静设备的维护有利且整洁环保,自动化程度高、操作方便、可靠性和灵活性好[2],广泛应用于各种富氢混合气中氢气的提纯。但其程控阀开关频次高易故障,解吸气压力较低,再利用较困难。

上述几种氢气回收技术比较见表1。

表1 氢气回收技术比较[3,4]

2 不同提氢工艺比较

以某炼厂7 × 104m3/h膜分离+PSA耦合工艺氢气提纯装置为例,对比了一段PSA工艺、两段PSA耦合工艺、膜分离+PSA耦合工艺3种路线,分析了耦合工艺的优势。

2.1 膜分离+PSA耦合提氢工艺

该工艺路线以重整氢、渣油加氢低分气以及排放废氢、加三混干气、原PSA解吸气、新建汽油加氢分馏塔顶气以及渣油加氢分馏塔顶气为原料,通过膜分离提纯氢气,再经过PSA脱除原料中的轻烃等杂质,生产纯度为φ(H2) ≥99.9%的氢气。主要包括原料气压缩、氢气膜分离、粗氢气冷却压缩以及脱硫、PSA氢气提纯、PSA解吸气压缩5个单元,工艺流程如图1所示。

图1 膜分离+PSA耦合提氢工艺流程

图1中5个主要单元的工艺原理说明如下。

(1)原料气压缩

加三脱硫混干气与分馏塔顶气以及汽提塔顶气混合进入干气缓冲分液罐分液后进入干气压缩机,升压至2.53 MPa,然后进入干气压缩机出口水冷器,经循环水冷却至40 °C;本装置PSA解吸气与原PSA解吸气混合进入混合解吸气缓冲分液罐分液后,进入混合解吸气压缩机升压至2.53 MPa,然后进入混合解吸气压缩机出口水冷器,经循环水冷却至40 °C;冷却后的干气和混合解吸气混合后进入膜前分液罐,通过重力沉降和丝网捕集器除去冷凝的少量液体,分液后的含氢炼厂气进入氢气膜分离工段。

(2)氢气膜分离

经压缩、冷凝和分液等初步预处理后的含氢炼厂气,首先进入膜前除雾器,深度脱除重力沉降和丝网捕集分液后残余的液雾;截留下来的冷凝液体,经除雾器底部开关阀定期排放。冷凝污水经公用工程系统的污水闪蒸罐除去烃类后送往含油污水处理系统,通过膜前除雾器后,含氢炼厂气进入多级精密过滤器,进一步去除可能损伤膜组件的细微颗粒,以及残存的极少量的液雾。通过多级精密过滤器后,含氢炼厂气进入膜前预热器,温度升高至膜组件的操作温度。预处理合格的含氢炼厂气进入氢气分离膜组件,分子尺寸较小的氢气优先通过膜的聚合物分离选择层,在压力较低的渗透侧富集;氮气、甲烷和轻烃等分子尺寸较大的气体分子,渗透速率较慢,被截留在压力较高的渗余侧。膜分离装置的渗透气进入产品氢气压缩工段,渗余气作为副产的燃料气降低至0.6 MPa进入燃料气管网。

(3)粗氢气冷却压缩以及脱硫

膜分离装置的渗透气先进入氢气水冷器,经循环水换热冷却至40 °C,然后进入氢气缓冲罐冷却分液后经氢气压缩机升压至2.73 MPa进入脱硫反应器,在催化剂的作用下,脱除渗透气中所含硫化氢(脱硫后渗透气硫化氢体积分数小于20 × 10-6),然后作为原料气进入变压吸附部分进一步提纯。

(4)PSA氢气提纯

渣油加氢低分气、排放废氢与重整氢和膜分离渗透气混合,经气液分离器分液后经PSA原料气预热至40°C、压力为2.60 MPa,然后进入变压吸附部分提纯氢气,获得φ(H2)≥99.9%的产品氢气输出界外;变压吸附部分采用10塔工艺流程,共有10台吸附塔,同一时间共有两塔处于进料吸附的状态,吸附和再生工艺过程由吸附、连续五次均压降压、顺放、冲洗、连续五次均压升压和产品气升压等步骤组成。

(5)PSA解吸气压缩

PSA解吸气经稳压进入混合PSA解吸气压缩机,升压后循环回本装置作为膜分离的原料,或者去重整装置作燃料、去放空总管放空。

2.2 两段PSA耦合提氢工艺

加三脱硫混合干气与汽油渣油加氢分馏塔顶气通过干气压缩机,原PSA解吸气与新建PSA解吸气通过混合解吸气压缩机均加压至2.6 MPa,然后通过脱硫器进入10塔组成的PSA Ⅰ系统,产品氢气送往氢气管网,解吸气经解吸气压缩机加压至0.6 MPa后送往燃料气管网。渣油加氢低分气、排放废气和新厂重整气混合后进去10塔组成的PSA Ⅱ系统提纯氢气,合格的产品氢气送往管网,解吸气通过解吸气压缩机加压至0.3 MPa送往混合解吸气压缩机。工艺流程如图2所示。

图2 两段PSA耦合提氢工艺流程

2.3 一段PSA提氢工艺

加三脱硫混合干气与汽油渣油加氢分馏塔顶气通过干气压缩机,原PSA解吸气通过混合解吸气压缩机均加压至2.6 MPa,后与渣油加氢低分气、排放废气及新厂重整气混合后进入10塔组成的PSA系统提纯氢气,合格的产品氢气送往管网,解吸气通过解吸气压缩机加压至0.6 MPa送往解吸气管网。工艺流程如图3所示。

图3 一段PSA提氢工艺流程

2.4 不同提氢工艺比较

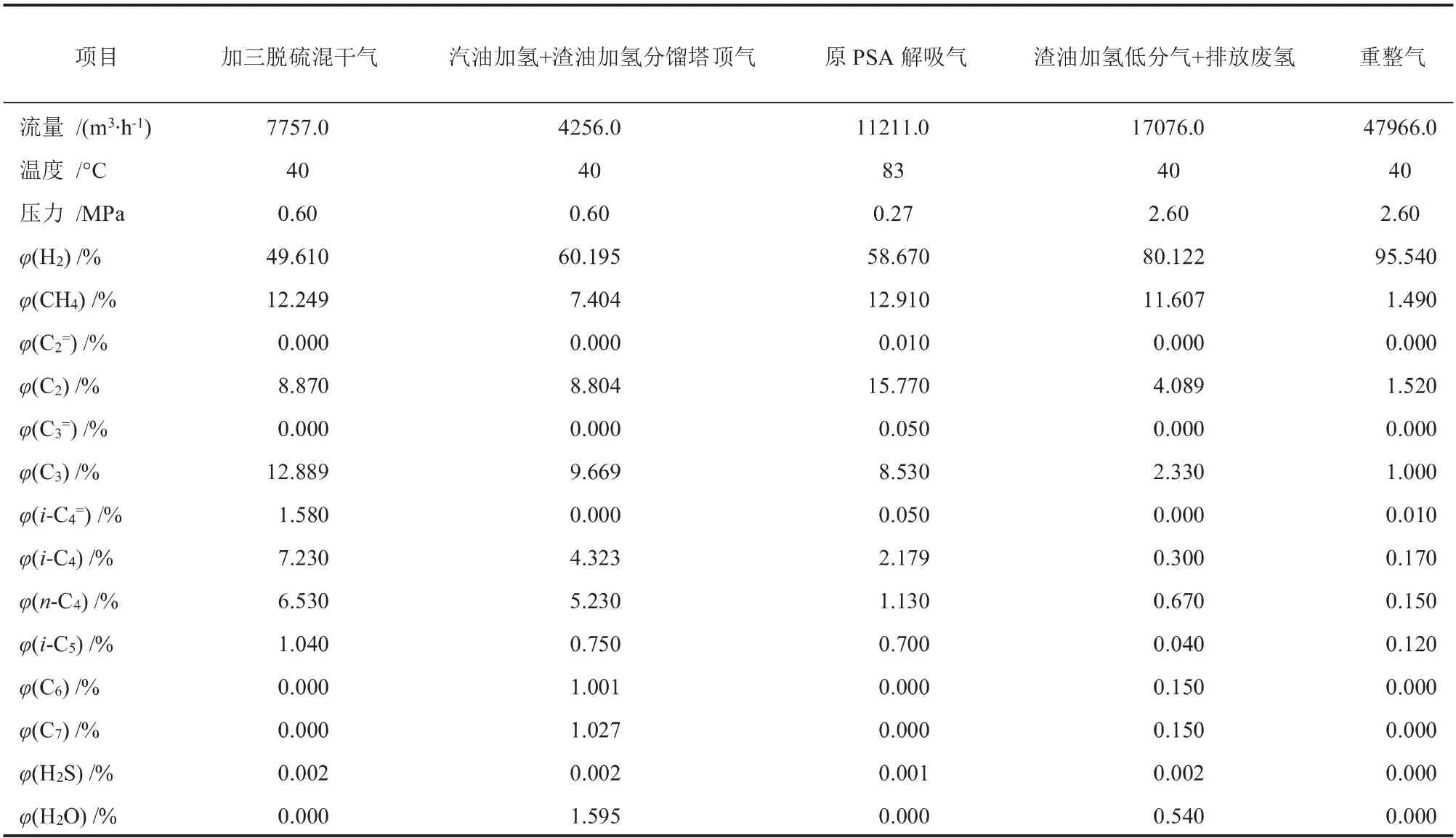

装置原料包括重整氢、渣油加氢低分气、排放废氢、加三混干气、原PSA解吸气、新建汽油加氢分馏塔顶气以及渣油加氢分馏塔顶气,主要参数见表2。

表2 原料气主要参数

不同工艺路线技术指标对比如表3所示。由表3可知,在产量方面,两段PSA耦合提氢工艺比一段PSA提氢工艺提高了9.3%,膜分离+PSA耦合提氢工艺比一段PSA提氢工艺提高了9.6%。

表3 不同工艺路线技术指标

不同工艺路线综合指标(投资、能耗、收率)对比如表4所示。由表4可知,投资和能耗方面一段PSA工艺优势明显;耦合工艺需要增加单元及压缩机,因此一次性投资较高,能耗较大,但其产品氢气收率较高。相比一段PSA工艺,PSA+膜分离耦合工艺、两段PSA耦合工艺每年增加压缩机能耗成本分别约480 万元、220 万元;PSA+膜分离耦合工艺、两段PSA耦合工艺因提高收率回收的氢气收益分别增加约5100 万元、5000 万元。综上,通过应用耦合工艺提高产品氢气收率可以大幅度提高装置的整体收益。

表4 不同工艺路线综合指标

目前膜分离+PSA的耦合工艺在原料气中氢气含量较低,特别是PSA解吸气中氢体积分数在30%以上,副产品气(渗余气或解吸气)压力在0.7 MPa以上的装置中有一定的应用。两段PSA耦合工艺在脱碳提氢装置上应用广泛,可以同时获得合格的二氧化碳和氢气产品[5],其在提高纯氢或者生产不同规格产品的装置中也有较多的应用[6]。特别是在解吸气氢纯度较高,作为燃料在常压状态进入转化炉的提氢装置中,两段PSA耦合工艺具有收率高、能耗低的双重优势。

3 结论

本文对一段PSA提氢工艺、两段PSA耦合提氢工艺和膜分离+PSA耦合提氢工艺的流程进行了分析,从产量、收率、能耗、投资等方面对3种工艺进行了对比。结果表明,在产量方面,两段PSA耦合提氢工艺比一段PSA提氢工艺提高了9.3%,膜分离+PSA耦合提氢工艺比一段PSA提氢工艺提高了9.6%。收率方面,两段PSA耦合提氢工艺和膜分离+PSA耦合提氢工艺分别比一段PSA提氢工艺提高了8.5%和8.3%。能耗和一次性投资方面,耦合工艺虽然在氢气提纯装置中一次性投资和能耗较高,但是通过提高氢气回收率所创造的经济效益远高于此,耦合提氢工艺逐步代替单一的提氢工艺是大趋势。