基于燃烧机理对克劳斯工艺燃烧参数的优化

田芳勇,黄 山,朱 军,周屈兰,张 杰,刘师承,古小红,尹琦岭

(1.中国石油化工股份有限公司中原油田分公司石油工程技术研究院,河南 濮阳 457000;2.西安交通大学 动力工程多相流国家重点实验室,陕西 西安 710049;3.中国石油化工股份有限公司中原油田普光分公司,四川 达州 636158)

我国的地形复杂多样,为气田产生高浓度H2S提供了必要的生物基础和热化学基础[1],因此含H2S天然气的分布十分广泛。在本世纪初期,我国含H2S气田的开采量占全部开采量的60%[1]。目前已在四川、渤海湾、鄂尔多斯、塔里木和准噶尔等油气盆地中发现了含H2S天然气[2-4],这些气藏的H2S含量变化区间大,从微量到92%以上。

在含H2S天然气的开发利用中,克劳斯工艺是重要的研究方向之一[5-8]。高兴东等[9]对于纯氧克劳斯硫磺回收装置试运行过程进行分析,认为氧气流量计的参数设置错误会导致热力焚烧炉出现超温现象。张晓华等[10]对特大型克劳斯硫磺回收装置进行分析,发现了由于热力焚烧炉超温而造成的壳体变形、燃烧器部件烧损等现象。热力焚烧炉超温现象也出现在了小型克劳斯硫磺回收装置运行中,造成了炉膛烧穿[11]。李仙乔[12]研究指出,硫磺回收装置中余热锅炉的设计必须使金属壁面出现的最低温度高于硫磺的露点温度,从而避免管道腐蚀。结合已有研究,发现过量空气系数、焚烧炉温度以及水冷壁温度等运行参数对于克劳斯硫磺回收装置正常运行至关重要。此外,为进一步控制运行参数,需对热力焚烧炉以及余热锅炉内发生的化学过程有更为准确的认识。以往,研究者提出了各种反应机理及反应模型来描述这一过程[13,14]。但由于不够完善,相关机理存在着基元反应数量不尽相同[15]、使用不同的反应动力学参数描述同一个基元反应[16,17]等问题,不能适用于具有较大范围氧量变化的工况。

本文梳理了克劳斯工艺的反应机理并建立模型;通过模拟仿真,对工艺参数进行优化,并开展工程验证。

1 燃烧反应机理的建立

1.1 克劳斯工艺

经过几十年酸性气硫磺回收的工业实践和检验,克劳斯硫磺回收工艺已经成为国内外应用最广泛的技术,其主要包括三个阶段:热力焚烧阶段、催化反应阶段和尾气处理阶段[6-8],如图1所示。

图1 克劳斯硫磺回收工艺流程

酸性气和空气的反应开始于热力焚烧阶段,这两种气体经热力焚烧炉的燃烧器进入到炉膛进行燃烧反应,如式(1)所示。随后反应烟气进入到余热锅炉进行换热冷却,通过换热冷却获得高温蒸汽以及部分液态硫磺。热力焚烧炉和余热锅炉为催化反应阶段提供理想的克劳斯气体,反应如式(2),从而初步完成部分单质硫(S2)的回收。

目前的克劳斯硫磺回收工艺中,热力焚烧炉和余热锅炉一般被加工为一个整体,共同完成热力焚烧阶段。图2展示了直流法中典型的热力焚烧炉和余热锅炉的结构。

图2 整体式热力焚烧炉和余热锅炉

1.2 燃烧反应机理

基于克劳斯工艺中的燃烧反应物、反应产物和反应条件,对该工艺中的基元反应组进行了详细地梳理,建立反应机理文件。

1.2.1 H2S热解

H2S热解在克劳斯工艺的燃烧中扮演着极其重要的角色,这不仅是因为该燃烧系统最后回收的产物单质硫来源于H2S,更是因为H2S的热解为整个燃烧反应提供了活性分子源,特别是在这种缺氧燃烧的环境下[18,19]。文献[20]中通过实验和模拟研究了不同停留时间(0.4~1.6 s)和不同温度(1100~1400 K)下H2S的热解动力学过程,本文参照该文献提取描述H2S热解的基元反应。

1.2.2 H2S氧化

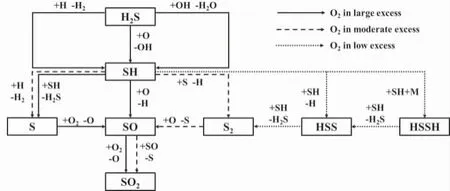

文献[6]利用压力流动反应器研究了温度为950~1150 K时H2S的氧化过程,建立了一个用来描述H2S氧化的综合化学反应动力模型,还建立了一个在富氧条件下的H2S氧化路径图(图3)来展示H2S的主要消耗路径。

图3 富氧条件下H2S的氧化反应路径

文献[21]对H2S的氧化分解进行了实验和数值分析,通过调整O2和H2S的体积比(0.2~0.35)、停留时间(150~300 ms)、实验温度(1200~1300 K)等研究了H2S在缺氧环境下的氧化,建立了一个综合的化学动力学模型,其在较高温度(1300 K)时能够和实验结果有很好的吻合。因此本文从此文献中提取该温度区间的机理模型,如表1所示。

表1 H2S氧化的基元反应

1.2.3 S2形成

由于H2S的热解和氧化,克劳斯工艺中会存在充足的S自由基和HS自由基。这两种活化粒子的存在为硫单质的生成提供了可靠的来源。在催化剂(M)的作用下,S2的生成可以用下面的化学反应来表示[8],其中式(3)也是生成H2的反应路径[22,23]。

1.2.4 硫生长

在克劳斯工艺中,当S自由基、HS自由基、S2自由基、H2S2自由基和HS2自由基的浓度较高时,硫单质的生长几率大幅度增加。这一系列的步骤能够用反应式(5)来表示[24]。

由于热力学的原因,S5~S8生成时是环形结构(用c表示)。然后环形结构的S5~S8和开放线形结构的S5~S8会在不同的温度下进行转换并且达到一个平衡状态[8]。这个过程可以用反应式(6)来描述。

硫生长的方式除了上述的反应之外,HS自由基、H2S2自由基和HS2自由基也能够参与到形成S3~S8等大分子的反应之中。这些典型的化学过程能够用下面的两个基元反应来展现。

1.2.5 机理建立及优化

在完成以上化学反应机理总结后,需要将这些不同系列的机理合并。根据克劳斯工艺的反应条件,删除重复的基元反应,选择出合适化学反应常数的基元反应,保留最新的研究成果。同时,有些则会采用定义重复基元反应的方法来考虑不同化学反应常数带来的影响,使得该机理具有更宽的应用范围。然而,有一些基元反应的化学反应常数不能够准确地描述出该微观反应,因此需要结合一些文献中的实验结果及经验,对其中部分基元反应的化学反应常数进行修正。本文综合以上优化思路,对反应机理方程进行全面筛选和试算,建立了94种反应粒子和615个基元反应,可以用以描述克劳斯工艺中燃烧过程的反应机理。

2 燃烧反应机理的验证

2.1 化学反应分析模块的建立

在工程和化学领域中,通常使用Chemkin软件对复杂的化学反应问题进行模拟,如对燃烧过程、催化过程、化学气相沉积过程、等离子体反应过程及其他化学反应动力学的模拟。Chemkin基础软件包中包含了气相动力学、传递过程、表面动力学反应机制,为研究人员提供多类常见的化学反应模型。Chemkin允许对复杂系统进行反应流程图可视化构造,其内置的后处理程序可为结果提供图形表示,并能导出相应数据以供第三方程序进行后处理。

为了检验和验证建立的机理文件是否能够准确描述克劳斯工艺中的化学反应,本文建立了反应网络分析,如图4。图4展示了化学反应分析模块(RNA)的具体流程,其是根据克劳斯工艺内的基本流程来设置的,能够较好地模拟炉内烟气流量、反应压力、停留时间、温度等反应环境。图中最左边为两个进口,分别代表的是空气(Air)和酸性气(Acid Gas),两种气体在热力焚烧炉燃烧器(Burner)处混合,接着进入到热力焚烧炉(Thermal Reactor),然后进入余热锅炉的管道(Waste Boiler)之中,最后到达出口。

图4 化学反应分析模块

模型中的酸性气和空气通道可以设置气流的流量大小以及温度压力等参数。采用Chemkin中自带的完全混合反应器模型(Perfectly Mixed Reactor,PMR)来描述酸性气与空气在热力焚烧炉燃烧器内的混合。用一个平推流反应器(Plug Flow Reactor,PFR)来模拟热力焚烧炉。

2.2 反应机理的验证

在应用化学反应分析模块之前,需要验证这个模块以及化学反应机理的准确性和可靠性。采用工厂的实炉数据进行验证,克劳斯工艺的工作条件和结构参数如表2所示。

表2 克劳斯工艺的工作条件和结构参数

图5为反应炉温度的计算结果与工厂实用炉内测量结果。从计算结果可以看出,余热锅炉出口处的温度为520 K左右,这与现场的测量结果高度吻合。图5中,在热力焚烧炉阶段,即停留时间在4.5 s内时,混合烟气的温度维持不变,这与将热力焚烧炉的换热边界条件设置为绝热相吻合。在余热锅炉的初始阶段,由于冷却水进入产生的冷凝效果,混合烟气的温度急剧降低。余热锅炉的中后段,随着水温和烟气温度之间温差的减小,烟气温度的下降速率也逐渐减小,最后趋于平缓,这也与模型设置时,将余热锅炉的换热边界条件设置为对流强制换热相吻合。

图5 反应炉温度的计算结果与工厂测量结果

图6为各物质的体积分数计算结果与实炉测量结果。计算结果和实际数据总体吻合,并且出口处SO2与H2S的体积比约为1:2,满足下一阶段催化反应的化学当量比。在图6中,除了S2之外,其他物质的工厂数据测量位置均为余热锅炉的出口处。S2出现转换的温度为1220 K左右(对应位置为7.5 m处),因此在此处取样分析。通过计算,7.5 m处S2的体积分数为5.87%,工业测量的对应数据为5.9%,计算结果与测量结果吻合。7.5 m之后,S2将会转变为其他的同素异形体。所有同素异形体中,S2和S8是最稳定的两种。温度在600 K以上时,S2占主导;温度低于600 K时,S8将会占主导。由于烟气温度的降低,导致化学平衡向放热方向移动。除了余热锅炉入口处部分S2和H2反应生成了H2S,其余大部分的S2开始冷凝,形成液态硫磺(S3~S8)。在出口处,S2已全部转化,主要为S6、S7和S8。

图6 各物质体积分数的计算结果与工厂测量结果

3 实炉工况优化

为最大限度地降低污染物排放,以及在减排基础上最大限度地获得经济效益,利用燃烧反应机理和化学反应分析模块,对四川省某气田的一套硫磺回收装置进行了工况优化研究。

3.1 评价指标

硫磺回收率是指通过硫磺回收反应流程之后,单位时间内回收的硫单质中硫元素的量(物质的量)与单位时间内进入克劳斯工艺装置酸性气中H2S的量的比值。单位时间内进入装置酸性气中H2S的量可以通过酸性气的流量和H2S的体积分数得到。为方便计算,将硫单质的含量均折算为低温环境较为稳定的S2的含量。因此硫磺回收率的计算公式如下:

式中,Rs为克劳斯工艺硫磺回收率;Smax为实际硫磺回收量,mol/h;S理论为理论硫磺回收量,mol/h;Smax,WHB为余热锅炉中硫磺回收量,mol/h;Smax,CR为催化反应炉中硫磺回收量,mol/h。

如前文分析,余热锅炉后段的反应温度降低会导致烟气内部的化学反应速率下降,使得烟气内部的化学成分凝滞。因此,混合烟气在催化反应器(CR)入口处的成分组成与余热锅炉出口处一致。而在催化反应器中,H2S和SO2在催化剂的帮助下能够非常充分地反应,反应结果往往是其中一种物质消耗殆尽。为了降低计算成本以及简化模型,假定催化反应器内的反应完成度为100%,Smax,CR的计算方法如式(10)所示。

式中,C为气体的体积分数,SO2和H2S体积分数取催化反应器入口处的值。

3.2 参数分析

3.2.1 过量空气系数

过量空气系数指实际供给燃烧的空气量与理论空气量之比。综合式(1)和式(2),可以认为克劳斯工艺中单质硫的回收本质是H2S的缺氧燃烧,系统中氧气的过多或者不足都会让混合烟气的成分不达标,因此过量空气系数对尾气安全和硫磺回收率具有重要的影响。通过模拟,得到硫磺回收率与过量空气系数之间的关系如图7所示。从图7可以看出,随着过量系数的增加,硫磺回收率先增加后降低。过量空气系数为0.93时,硫磺回收率可以达到最大值98.3%。

图7 硫磺回收率与过量空气系数的关系

该气田克劳斯工艺反应炉设计的进口酸性气量为60004 kg/h,进口理论空气量为67587 kg/h。运用酸性气的流量可以计算出完全反应时所需的理论空气量。理论空气量的计算如式(11),计算可得其值为72189 kg/h。

式中,Q为气体流量,kg/h;M为气体摩尔质量,kg/mol。

计算出理论空气量之后,过量空气系数的计算过程如式(12)。

式中,α为过量空气系数,由上文所得理论和实际空气量计算可得其值为0.936。

通过模拟和实测两种计算方式,均得到此反应炉的最优过量空气系数为0.93左右。两种计算结果的匹配也印证了RNA分析的合理性以及所建化学机理的可靠性。

3.2.2 热力焚烧炉温度

温度高低直接影响化学平衡的方向,需研究混合气体从开始反应至化学平衡期间温度的影响。而热力焚烧炉内部的温度代表了混合气体进行主要反应时的环境温度。硫磺回收率与热力焚烧炉温度之间的关系如图8所示。从图8可以看出,随着温度从1073 K升高至1523 K,硫磺回收率出现了波动。这说明温度对整个化学平衡的影响不是简单单调的。而在温度为1273 K左右时,能够获得较高的硫磺回收率。

图8 硫磺回收率与热力焚烧炉温度的关系

在实际设备中,过渡段温度的高低是在保证过量空气系数一定的情况下,通过调整酸性气和空气的流量来控制单位时间内反应放出的热量,从而控制反应的温度。根据上述分析,最优的热力焚烧炉温度为1273 K左右。

3.2.3 余热锅炉冷却水温

热力焚烧炉内部的温度比较稳定,而余热锅炉换热管道内的温度由于冷却作用不断降低,打破了混合气体在热力焚烧炉中的化学平衡状态,温度的变化将会不断导致新的化学平衡。混合烟气温度受余热锅炉冷却水进口水温影响,如图9所示。进口水温越低,相同停留时间内,混合烟气温度下降越多。

图9 余热锅炉出口烟温与进口水温的关系

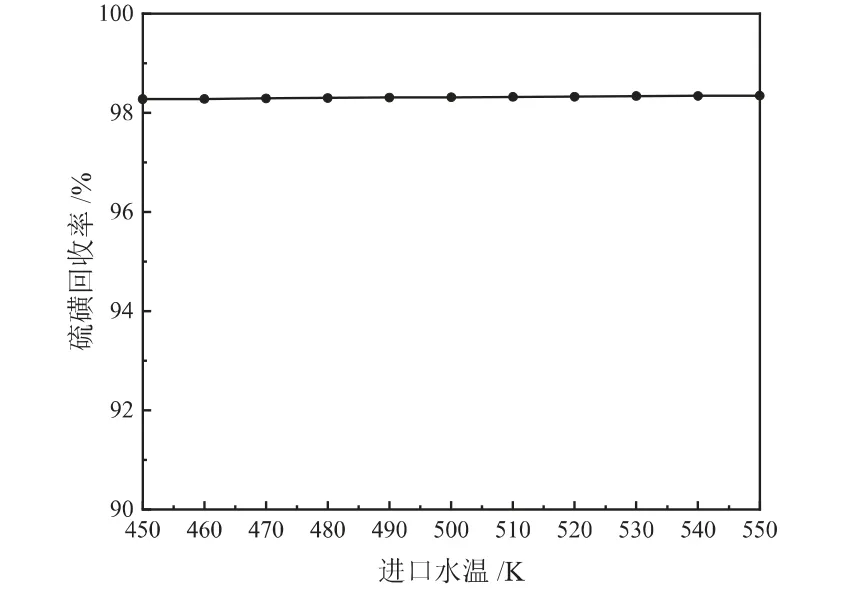

图10为硫磺回收率与余热锅炉进口水温之间的关系。

图10 硫磺回收率与余热锅炉进口水温的关系

从图10可看出,随着余热锅炉进口水温从450 K上升至550 K,硫磺回收率稍有波动,但是数值基本维持在98%以上。由于后续催化反应最适合的反应温度为546 K,因此根据图9可以得到余热锅炉的最优进口水温为500 K,此时对应的硫磺回收率为98.3%。

3.3 参数优化

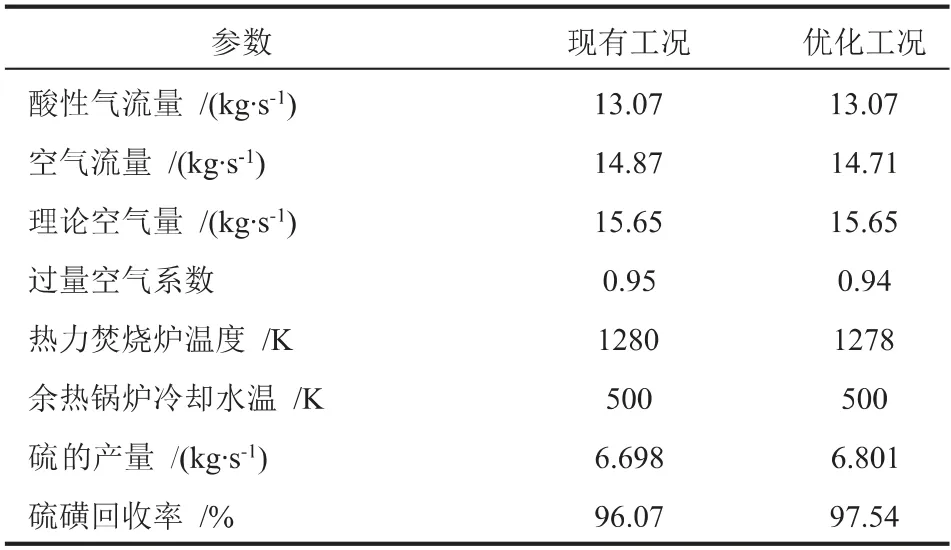

通过以上研究发现,本文的反应机理及模型能够有效地反映焚烧炉和余热锅炉运行中的关键特征,为优化设计提供根据。实际运行中,气体成分及其他参数相比设计值有所变化。因此,使用以上计算模块带入该气田的实际运行参数进行优化,结果如表3所示。其中,“现有工况”指目前实炉运行的工况,而“优化工况”指通过分析模型优化后得到的硫磺回收率最佳时的工况。从表3可以看出,两种工况最大的区别在于空气流量,空气流量的不同导致了过量空气系数的不同。经过优化,过量空气系数降低为0.94,硫磺回收率提升了近1.5个百分点。此外,优化工况中热力焚烧炉的温度在1278 K,进入到催化反应器的混合烟气温度为546 K。

表3 现有工况与优化工况的比较

4 结论

经验证,建立的化学反应机理与分析模块能够较好地预测和描述热力焚烧炉与余热锅炉内部的化学反应情况。研究发现,过量空气系数、热力焚烧炉温度对于硫磺回收率有显著的影响,而余热锅炉进口水温的影响较小。当过量空气系数为0.93、焚烧炉温为1273 K、冷却水温为500 K时,硫磺回收率可达到最优。将优化结果应用于实炉,使得过量空气系数从0.95调低至了0.94,而硫磺回收率从96.07%提高至97.54%。