甲基丙烯酸甲酯的合成技术研究进展

刘金成,陈 谦,刘玉佩,高 萌,赵先辉

(中国石油天然气股份有限公司石油化工研究院大庆化工研究中心,黑龙江 大庆 163714)

0 前言

MMA是一种重要的有机化工原料,也是一种用于均聚或共聚的单体,广泛应用于有机玻璃、涂料及乳液树脂等方面[1⁃3]。MMA的均一聚合物聚甲基丙烯酸甲酯(PMMA)是一种应用广泛的无色透明塑料,透光率高达92%,远高于普通玻璃(透光度为80%)[4⁃5]。由于PMMA具有优异的透光性、耐高低温差(-20~70℃)、化学稳定性、易加工成型性、耐磨性、耐候性等优点,被广泛应用于高级灯具、汽车、航天、家电、建筑、仪表、广告装潢等领域[7⁃8]。

2020年MMA总产能约为5 140 kt,其中亚洲地区占比约64.39%,北美地区占比20.14%,欧洲地区13.61%,南美地区1.86%,中国地区产能约为1265kt[9]。

1 合成路线

经过近100年的发展,MMA的合成方法主要有丙酮氰醇法(ACH法)、异丁烯法及乙烯法。2020年,全球ACH法占比约为58%、异丁烯法占比约为32%、乙烯法占比约为10%;国内ACH法占比约为69.8%、异丁烯法占比约为30.2%。北美地区主要采用ACH法合成MMA,日本一般采用异丁烯法合成MMA,东欧地区多采用乙烯法合成 MMA[3⁃7]。

1.1 ACH法

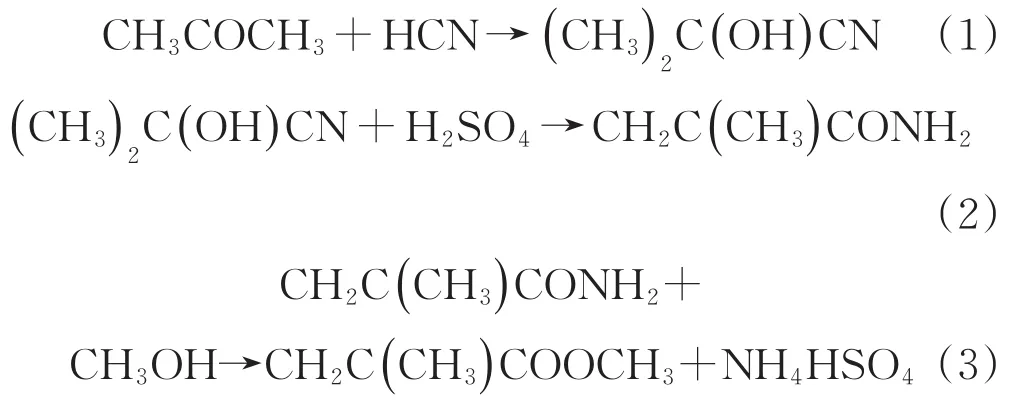

ACH法由英国卜内门于1937年实现工业化生产。ACH法是以HCN和丙酮为原料,在碱性氢氧化钠或乙二胺催化作用下,先合成中间产物丙酮氰醇,随后丙酮氰醇再与过量硫酸发生酰胺化反应生成甲基丙烯酰胺硫酸盐,最后甲基丙烯酰胺硫酸盐再分别与水、甲醇发生水解及酯化反应最终得到MMA[19]。反应方程式如式(1)~(3)所示:

ACH法过程简单、技术成熟可靠、目标收率高,产品具有较强竞争力,但是,原料之一的HCN属于剧毒物质,在运输及使用过程中受限较多,反应过程中会副产亚硫酸氢铵,合成1 t MMA会复产1.2 t亚硫酸氢铵,副产物应用较少,难以处理;此外,生产过程需使用NaOH、H2SO4和甲醇等化学品,对环境污染严重,难以适应目前社会要求的环保效益和经济效益双丰收[10⁃12]。

1.2 乙烯法

乙烯法合成MMA是以乙烯为原料,通过不同的工艺,转化为丙醛、丙醛或者丙酸甲酯,再经过水解酯化过程转化为MMA[8]。乙烯法主要分为乙烯⁃丙醛⁃MMA路线(BASF法)和乙烯⁃丙酸甲酯⁃MMA路线(Alpha法)[17⁃18]。

1.2.1 乙烯⁃丙醛⁃MMA路线(BASF法)

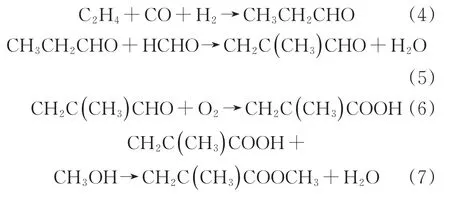

以乙烯为原料合成MMA的乙烯⁃丙醛⁃MMA路线由德国BASF公司于1988年开发,因此又被称为BASF法。BASF法以乙烯为原料,在Rh⁃Pt催化剂的作用下与合成气(CO+H2)发生甲酰化反应合成丙醛,得到的丙醛与甲醛发生羟醛缩合反应生成甲基丙烯醛,甲基丙烯醛再经氧化得到甲基丙烯酸,最后甲基丙烯酸与甲醇发生酯化反应得到最终产物MMA[12]。反应方程式如式(4)~式(7)所示:

BASF法原子利用率较高,可达64%,原料价格低廉,生产工艺无废水排放,绿色环保。但存在催化剂使用寿命短,选择性差等问题。除德国BASF公司外,中国科学院大连化物所、中国科学院过程工程研究所也掌握此项技术[13]。

1.2.2 乙烯⁃丙酸甲酯⁃MMA路线(Alpha法)

以乙烯为原料合成MMA的乙烯⁃丙酸甲酯⁃MMA路线也被称为Alpha法,该方法主要由Shell公司开发,其他公司如BASF、Monsanto、SD以及Rohm&Hass也进行了相关研究。此项技术由Shell通过ICI转移给Lucite国际公司。Lucite经进一步开发,于2006年将该路线实现工业化,并于2008年在新加坡裕廊岛建设了一套120 kt/a的装置,2015年在沙特朱拜勒新建一套250 kt/a的装置。此工艺目前世界上只有Lucite公司独家掌握该技术且不对外转让,2008年Lucite公司被日本三菱收购,此项技术目前被日本三菱化学垄断[3]。

Alpha法操作条件缓和、产物收率高、装置投资和原料成本较低、单套装置规模易于做大,与现有的ACH和异丁烯路线相比,此路线的生产成本可降低40%左右[14⁃15]。

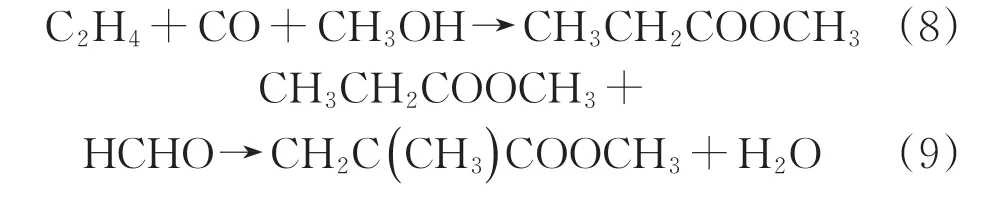

该工艺路线分两步:第一步是乙烯在钯基均相催化剂的作用下与甲醇、CO反应生成丙酸甲酯,此步反应选择性高达99.9%,反应条件温和,对设备腐蚀性小。第二步反应为丙酸甲酯在专用催化剂的作用下与甲醛发生羟醛缩合反应从而得到最终产物MMA,此步反应甲基丙酸酯的选择性高于96%,甲醛的选择性高于85%,MMA的收率较高。反应方程式如式(8)~式(9)所示:

限制乙烯法生产MMA的主要问题是乙烯的相对短缺,为保证其经济性,需与乙烯生产装置连用。除此之外,乙烯法的较为成熟的工艺主要掌握在BASF、Lucite等公司,我国短期内实现乙烯法工业生产MMA的全部国产化具有一定难度[21]。

1.3 异丁烯法

日本旭化成公司于1976年最先完成了以异丁烯为原料的MMA的催化合成,随后在1983年完成了异丁烯法合成MMA的工业生产[7]。经过40余年的发展,异丁烯法已成为行业内的仅次于ACH法第二大生产方法,异丁烯法合成MMA可分为异丁烯三步法和异丁烯两步法。

1.3.1 异丁烯三步法

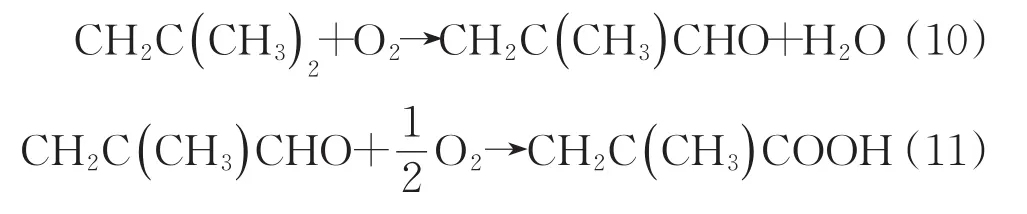

异丁烯三步法首先是在Mo⁃Bi催化剂作用下,将异丁烯氧化为甲基丙烯醛(MAL),随后MAL在磷钼催化剂作用下氧化为甲基丙烯酸(MAA),最后MAA再经酯化反应得到最终产物MMA。具体反应如式(10)~式(12)所示:

异丁烯三步法原子利用率高,选择性好,在小规模生产上具有较强的优势,但是,异丁烯三步法流程较长、工艺复杂、装置较多、催化剂价格昂贵且易失活,因此异丁烯三步法正逐渐被异丁烯两步法取代[12⁃15]。

1.3.2 异丁烯两步法

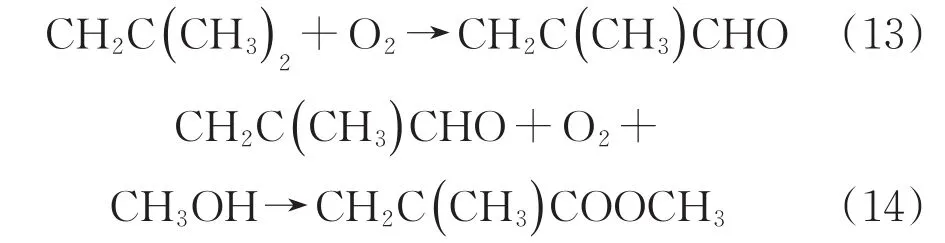

针对异丁烯三步法工艺复杂、流程较长等问题,日本旭化成公司于1992年开发了异丁烯两步法。异丁烯两步法为:首先异丁烯氧化为MAL,随后MAL在钯系或金系催化剂的作用下,直接氧化酯化得到产品MMA。反应方程式如式(13)~式(14)所示:

异丁烯两步法解决了三步法工艺复杂、流程较长的问题,且此方法具有反应条件温和、MMA收率高等优点。但是催化剂价格昂贵,装置建设投资大,MAL酯化反应催化剂易失活是限制异丁烯两步法发展的关键[14⁃16]。

2 异丁烯两步法MAL酯化合成MMA的催化剂

MAL酯化合成MMA的催化剂主要有钯系催化剂和金系催化剂两种。20世纪90年代开始,研究人员聚焦于钯系催化剂的开发,21世纪初,金系催化剂被发现在氧化酯化反应中具有较高的活性和选择性,因此,受到了研究人员的广泛关注[21⁃23]。

2.1 钯系催化剂

20世纪90年代初,旭化成公司的Kurimoto等通过将MAL溶解在过量的甲醇溶液中,实现了MAL在钯系催化剂的作用下直接一步氧化酯化生成MMA,取代了原有三步法的氧化和酯化的2个单元,具有工艺流程短、产品收率高、建设投资小的优点[24⁃25]。此外,该过程也解决了三步法MAL氧化为MAA过程中副产物影响产品纯度的问题,是一种前景广阔的MMA工业化生产方法[26]。

Wang等开发了一种Pd/Pb/Bi三元催化剂,MAL的转化率可达87.1%,MMA的选择性可达91.2%,展现了较好的活性和选择性[27]。厦门大学的王惠纯等人开发了一种Pd/MgO催化剂,对MAL的氧化酯化反应条件温和,50℃下,醇醛比40∶1,0.2 MPa的氧气压力下,MAL的转化率在97%以上,产物选择性在90%以上,产品收率可达88%[28]。但反应过程中醇醛比过高会造成人力和物力的大量消耗,阻碍了其工业应用。

经过前期研究发现,Pd系催化剂的助剂及载体对催化剂活性具有较大影响。Wang等通过密度泛函理论计算方法(DFT)探究了助剂Pb对Pd催化剂活性的影响,研究结果表明,助剂Pb加入反应体系后,Pb将会减少甲醇的吸附并增加MAL的吸附,且催化剂的活性位为催化剂表面的Pd,Pb与Pd的共同作用实现了双金属催化剂的双循环,极大地增强了催化剂的活性[29]。Jiang等研究了催化剂载体对催化剂活性的影响,研究发现,当Pd3Pb/MgO⁃SBA⁃15催化剂经MgO修饰后,催化剂的结构将趋于有序化,Pd⁃Pb颗粒的分散度进一步增强,催化剂的活性得到了明显的提升[30]。

经30余年的发展,Pd系催化剂已经完成了原料、催化剂、反应设备及工艺条件的优化,但目前在工业应用中需使用Pb助剂、Bi助剂等加入反应体系,会造成环境污染。近些年来绿色化学受到了全世界各界人士的广泛关注,Pd系催化剂的环保问题将限制其在未来工业生产中的进一步应用。因此,开发反应条件温和、稳定、高效且环保的替代催化剂受到了研究人员的广泛关注。

2.2 金系催化剂

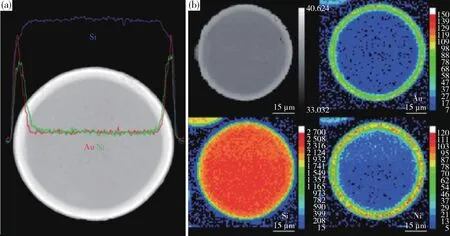

2013年,旭化成公司的Suzuki等通过共沉积法首次开发了用于MAL氧化酯化的以SiO2⁃Al2O3⁃MgO复合氧化物为载体且具有核壳结构的金系催化剂(图1)。该催化剂在60℃、醇醛比为15∶1、氧气压力为3 MPa下反应,MAL的转化率可达58%,选择性可达98%,单位摩尔催化剂的活性较传统Pd系催化剂提高了近10倍,且在反应1 000 h后其催化剂活性仍未发现明显降低,展现了高活性、高选择性和高稳定性[31]。

图1 以SiO2⁃Al2O3⁃MgO复合氧化物为载体的金系催化剂电子探针微量分析光谱Fig.1 Electron⁃probe microanalysis spectra of the gold⁃based catalyst supported by SiO2⁃Al2O3⁃MgO composite oxide

厦门大学王野教授团队探讨了不同载体对金系催化剂催化性能的影响,分别研究了SBA⁃15、SiO2、Al2O3、MgO、ZrO2、TiO2、水滑石等载体对催化活性的影响[32]。研究结果表明,载体的碱性位对反应活性具有极大的影响,当采用碱性位较多的MgO为载体时,催化剂的反应活性最优,在70℃、醇醛比为40∶1、氧气压力0.2 MPa的条件下,MAL转化率可达98%,MMA选择性可达99%,且催化剂在经过5次循环使用后未发生失活现象,催化性能的提升可归因于MgO中的碱性位可以加快中间产物半缩醛的产生,从而增强MMA的形成。

中科院大连化物所高爽团队通过相沉积法开发了一种Au⁃CoOx负载型催化剂,在80 ℃、醇醛比为11∶1、重时空速0.8 h-1、氧气压力为2.5 MPa的条件下,MAL的转化率在90%以上,MMA的选择性也大于80%,连续运行1 000 h后,催化剂活性仍未发生改变,结果表明,该催化剂催化性能优异、应用前景广阔[33]。

金系催化剂目前虽然仍存在部分需要解决的技术难题,但其存在反应条件温和、合成路线经济、设备投资少的优势。目前日本旭化成公司已经完成了金系催化剂用于异丁烯两步法生产MMA的中试,但金系催化剂对于MAL氧化酯化反应的构效关系仍不明确,还需进一步研究,但总而言之,金系催化剂用于异丁烯两步法生产MMA的市场前景广阔。

3 不同合成路线对比

ACH法、异丁烯法及乙烯法合成MMA的优势劣势如表1所示。

表1 不同MMA合成路线的对比Tab.1 Comparison of different MMA synthetic routes

4 结语

随着国家及社会各界对环保问题的重视力度的加强,ACH由于使用剧毒原料HCN,并且生产过程中会产生大量的废料,受到国家政策及环保要求的影响,目前其生产装置已经不被批准新建。异丁烯法是一种绿色清洁的合成方法,我国石化企业的催化裂解装置会复产大量的异丁烯,可为异丁烯法生产MMA提供充足原料支持,同时异丁烯法生产MMA也为异丁烯的高值利用提供了有效途径,是未来发展的主要方向。在异丁烯法中,其关键在于MAL的氧化酯化反应,但反应存在醇醛比过高、催化剂昂贵等问题,仍需进一步开发催化性能优异,反应条件温和环保的专用催化剂。