生物质流化床腐蚀特性及抑制方法综述

范浩东, 张东旺, 赵 冰, 张 缦, 金 燕

(1.太原理工大学 电气与动力工程学院,山西 太原 030024; 2.清华大学 能源与动力工程系,北京 100084; 3.北京科技大学 能源与环境工程学院,北京 100083; 4.华电国际电力股份有限公司天津开发区分公司,天津 300270)

随着社会经济的不断发展,对煤、石油等传统化石能源的需求日益增长,带来的环境问题也越来越突出,因而寻求开发利用新能源是解决当前人类面临能源困境的必由之路[1]。在目前可开发的新能源中,生物质燃料因其可再生、大气污染物排放低、CO2零排放等优势逐渐引起人们的重视。生物质热利用技术中,相对比较成熟的有热解、气化、液化和直燃发电等,其中,直燃发电可实现规模化经济高效利用生物质。与层燃、室燃和鼓泡床燃烧等其它直接燃烧技术相比,循环流化床燃烧技术具有燃料适应广、污染物排放低等优势,近年来被广泛用于生物质直燃发电,被认为是大规模利用生物质最有前途的技术之一[2]。生物质燃料中Cl元素和碱金属含量较高,循环流化床锅炉金属受热面通常是由不同金属组成的合金,而合金中某些金属元素易与生物质燃烧后沉积在锅炉金属受热面表面积灰中的硫酸盐、氯化物和碱金属盐等发生复杂化学反应,破坏金属表面的氧化膜,对金属受热面造成腐蚀。腐蚀现象的发生,严重阻碍了生物质燃料在流化床锅炉上的推广应用,特别是为了提高生物质直燃电厂的发电效率,将蒸汽参数提高进一步加剧了腐蚀问题。因此,了解生物质流化床燃烧条件下腐蚀产生的机理及其缓解措施,对生物质燃料的推广应用和锅炉的安全、稳定、高效运行具有重要意义。本文阐述了循环流化床锅炉燃烧生物质过程中腐蚀的形成机理,并总结了生物质流化床腐蚀的预防措施,以期为生物质循环流化床锅炉的设计和运行提供参考。

1 腐蚀现象

在循环流化床锅炉燃烧生物质过程中,腐蚀现象是多种腐蚀机制共同作用的结果,包括金属、金属氧化物与O2、Cl2的反应过程,以及固态碱金属盐在相变过程中的化学反应。图1为典型的受热面发生腐蚀的外貌图[3]。循环流化床锅炉腐蚀程度与积灰有关,这是因为碱金属氯化物在受热面上的化学变化以及KCl与部分低熔点共晶体发生化学反应,生成的熔融物能迅速与飞灰结合,在受热面上沉积形成硫酸盐沉积物。这些沉积物能覆盖金属表面,产生的盐酸盐沉积物与气态SO2、SO3反应生成HCl气体,导致生物质锅炉腐蚀(见式(1))。

图1 生物质锅炉过热器受热面的黏污腐蚀[3] Fig.1 Fouling corrosion of convective heating surface of biomass boiler[3]

秸秆类燃料中的氯含量比其他类别生物质燃料含量高[4],因此秸秆类生物质燃料在循环流化床锅炉中燃烧时更容易发生腐蚀现象。一般情况下,某种生物质燃料的硫含量低而氯含量较高时,则经过一系列的化学反应生成的HCl气体可以扩散到循环流化床锅炉受热面的表面,然后发生化学反应生成金属氯化物,进而对受热面造成侵蚀。

(1)

2 腐蚀的形成过程

生物质燃料引发循环流化床锅炉受热面发生腐蚀的关键因素是氯成分,在生物质燃料热解、燃烧和气化过程中,氯将释放至气相,主要释放形式可能为HCl和碱金属氯化物。HCl是三大酸性污染排放气体之一,在热化学转化过程中,释放的NaCl、KCl、HCl和Cl2均将与受热面和烟道中的Fe2O3反应,造成设备腐蚀等问题[5]。因此,关于生物质燃料利用过程中氯元素的迁移行为受到持续的关注,在生物质的热解过程中,氯的释放途径包括氯化氢的释放、金属氯化物的蒸发以及与焦油等有机结构相连的氯的释放等[6]。

2.1 气相腐蚀形成过程

气相腐蚀主要与生物质燃烧过程中以Cl2和HCl形式析出的氯元素有关,生物质燃料中含有微量的金属元素,金属元素与释放出的氯元素反应发生气相腐蚀[7]。

循环流化床锅炉运行过程中,金属受热面直接暴露在高温环境中,在受热表面形成一层具有保护性的稳定致密氧化膜,氧化膜可以将金属表面与外界隔绝,阻止氧气或者其他气体进一步扩散至金属内部发生化学反应。但Cl元素具有较强的穿透性,可以通过气孔或裂缝等穿透这层保护性氧化膜,扩散至氧化膜与金属的交界处与金属(M)反应:

(2)

(3)

反应生成的金属氯化物熔点一般都较低,如FeCl3的熔点只有303 ℃,当金属管壁温度较高时,金属氯化物有较高的蒸气压导致在金属氧化膜边界处不断蒸发,蒸发过程中金属氯化物向外扩散被氧化,使氧化层疏松,氧化层中的气相金属氯化物在向外扩散的过程中,氧浓度升高到一定浓度会与金属氯化物反应释放出Cl2,部分反应方程式如下:

(4)

(5)

再次被释放出来的Cl2会重新回到腐蚀界面开始新一轮的腐蚀。在整个循环过程中Cl扮演了催化剂的角色,不断地将金属元素从金属管壁输送至外层,而Cl本身基本没有消耗,所以Cl的腐蚀又被称为“活性氧化腐蚀”[8-12]。

2.2 固相腐蚀形成过程

在生物质燃烧过程中,大部分Cl以KCl和其它碱金属氯化物的形式进入气相随烟气流动。锅炉受热面管壁温度一般低于氯化物的气化温度,当烟气经过循环流化床锅炉受热面时,气相的氯化物就会在受热面管壁上结晶析出,凝结成具有黏附性的初始积灰层,并吸附烟气中飞灰颗粒形成沉积物,高温下KCl会与金属表面氧化物反应破坏金属保护膜造成固相腐蚀。目前生物质循环流化床锅炉最频繁发生的就是固相腐蚀,固相腐蚀也严重限制生物质的资源化利用,如纯燃生物质流化床锅炉机组会因为固相腐蚀严重侵蚀炉膛受热面而停机。

高温下KCl还可能与烟气中的SO2反应生成硫酸盐并释放出气态的HCl或Cl2,其后的腐蚀机理与2.1节中气相腐蚀大致相同。循环流化床锅炉燃烧生物质过程中发生的腐蚀现象都涉及非常复杂的元素、组分、形貌、质量等变化,而现有的分析手段往往难以精确定性、定量这一变化过程,因而,至今研究人员对腐蚀过程仍未有系统全面的认识,这也是腐蚀机理研究面临的巨大挑战[13-14]。

2.3 液相腐蚀形成过程

液相腐蚀是指在被氧化金属表面上沉积的低熔点KCl、Na2SO4等盐类和一些低熔点的氧化物形成熔盐,破坏金属表面原有的氧化膜,使基体金属材料加速腐蚀。纯KCl的熔点为774 ℃,在高温高压循环流化床锅炉壁面580~600 ℃的温度范围内不会熔化。但在沉积物中KCl与其它无机盐形成低熔点共晶体,大大降低了灰分的熔点,产生了局部液相,这种熔融相大大提高了腐蚀速率。液相中的化学反应一般比固相反应强烈,液相不仅能增加积灰的黏度,使灰中的腐蚀成分增加,而且能引起强烈的电化学腐蚀,加速生物质循环流化床锅炉受热面的腐蚀速率[15]。

3 腐蚀形成的影响因素

3.1 燃料成分

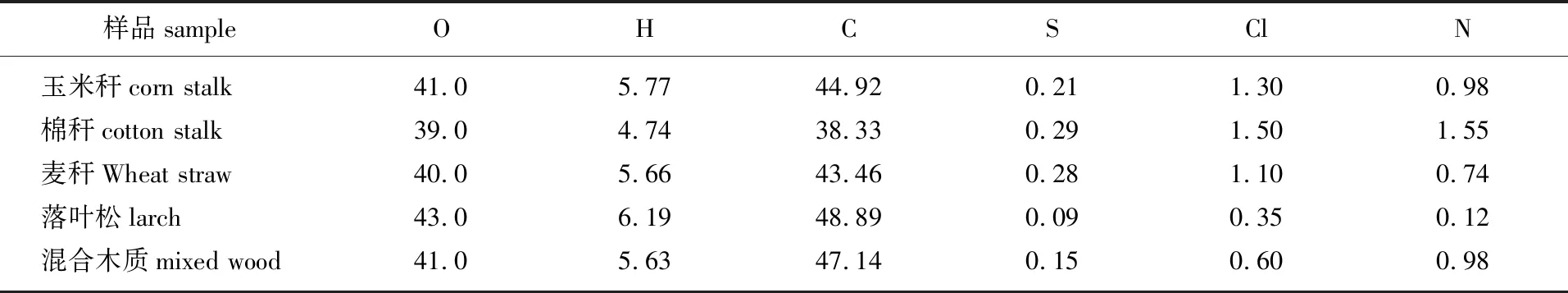

燃料中碱金属和氯的含量对生物质流化床炉内受热面腐蚀影响很大,氯含量越高,越容易发生腐蚀。余滔[16]在600 ℃下对玉米秸秆、棉秆和褐煤燃料进行了研究,发现3种物质中玉米秸秆燃烧对锅炉的腐蚀更严重,主要是因为玉米秸秆中的K元素含量高于棉秆和褐煤。生物质燃料中碱金属和氯元素的含量是生物质流化床锅炉受热面腐蚀的直接原因[17]。从表1可以看出我国常见生物质燃料中除C、H、O元素外,Cl元素的质量分数居首位。

表1 生物质燃料元素分析[17]Table 1 Elements analysis of biomass fuel[17] %

3.2 温度

温度对锅炉腐蚀有很大影响。一般而言,受热面在高温条件下更容易引起腐蚀。Cl元素广泛存在于生物质的组织结构中,具有很强的非金属性质。生物质燃料中的Cl元素在燃烧过程中以氯离子形式析出,高温条件下,可加速Cl元素的析出[18]。

在生物质流化床锅炉燃烧过程中,受热面由于温度的原因引起的腐蚀分为高温腐蚀和低温腐蚀,目前发现的高温腐蚀又包括水冷壁高温腐蚀、对流受热面高温腐蚀和高温氧化腐蚀三大类[19]。水冷壁发生高温腐蚀的主要原因是:生物质燃料中的S、Cl元素在燃烧过程中分别呈现游离态的S和HCl气体,分布在炉膛内部,破坏水冷壁金属表面原有的金属氧化层,流化床锅炉在缺氧的燃烧工况下运行时,水冷壁表面的Fe2O3在高温下被还原成FeS、FeO等,使得Fe2O3熔点降低,进而FeS直接侵蚀金属表面,发生腐蚀现象[20]。对流受热面的高温腐蚀主要是沉积物引发的腐蚀作用。沉积物主要为碱金属氯化物和碱金属硫酸盐形成的共晶化合物,沉积物由烟气中的碱金属离子与SO2、HCl、Cl2等气体反应形成。该化合物主要凝结在对流受热面上,当对流受热面管壁温度高于550 ℃时,熔点较低的沉淀物展现出很强的腐蚀性[21]。高温氧化腐蚀主要表现为氧化层遭到破坏。发生高温氧化腐蚀时,烟气温度和发生腐蚀的介质温度都在腐蚀区间内[22],同时受热面管附近具备发生还原反应的氛围,该类型的腐蚀烟气温度高于金属发生氧化反应的温度时,直接表现为过热器受热表面受损[23]。

低温腐蚀的发生主要与受热面的管壁温度以及炉膛内部酸性气体的露点有关[24]。生物质燃料在流化床锅炉内燃烧,当炉膛内部受热面管壁温度低于酸性气体的露点时,酸性气体发生冷凝附着在管壁上,造成金属表面腐蚀,由于低温是引起低温腐蚀的关键因素,所以低温腐蚀经常发生在省煤器和空气预热器的受热面上[25]。例如山西某35 MW生物质与煤泥掺烧的循环流化床锅炉机组在降低负荷时,由于温度降低至SO2等酸性气体的露点后,在炉膛内部的部分受热面上出现了较小的微坑,保持低温运行48 h后发现受热面大面积出现了不同程度的腐蚀。

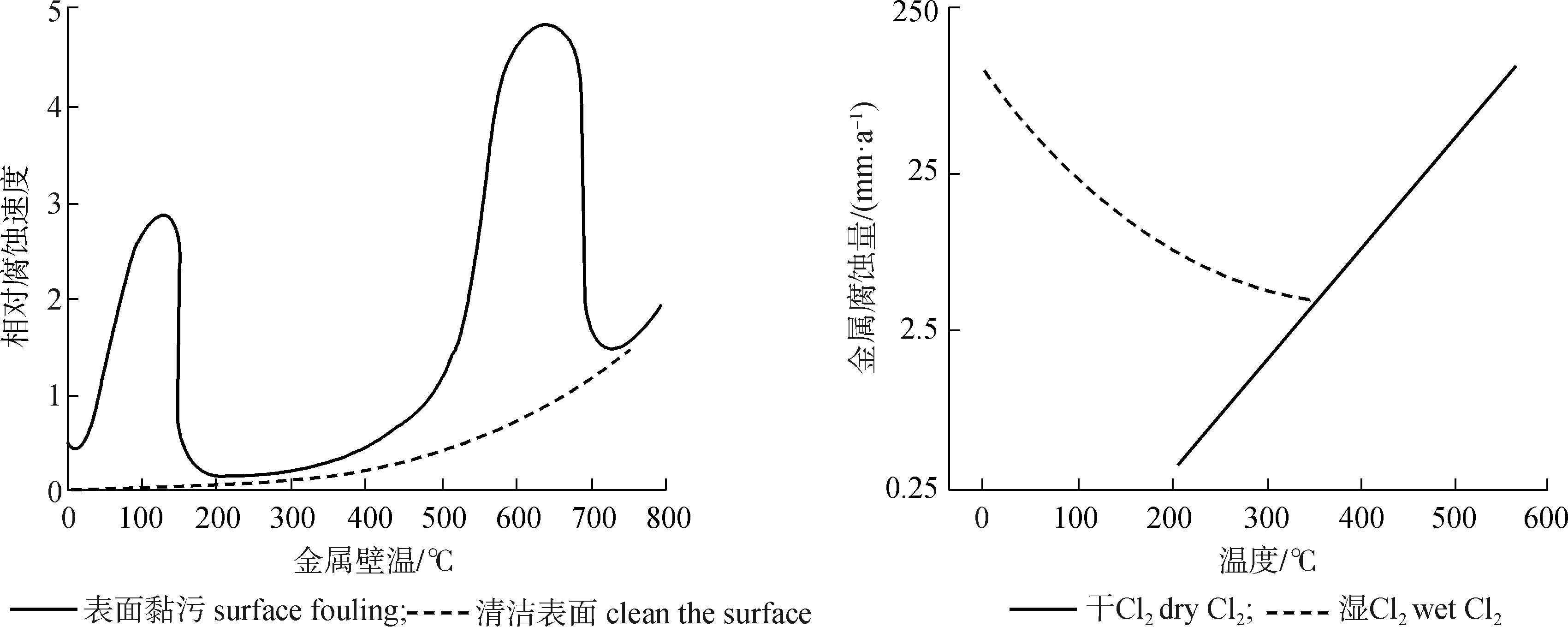

对生物质循环流化床锅炉金属受热面腐蚀的研究还发现,随着蒸汽温度的升高,腐蚀率也逐渐增加[26]。腐蚀最严重的是发生在金属受热面壁温为500~600 ℃时与氯有关的腐蚀,比温度低于450 ℃的过热器表面的腐蚀程度大得多,但是当温度为100~150 ℃时,受热面表面的腐蚀又有所加剧,这主要是由烟气中的酸性气体随着温度的降低逐渐凝结引起的低温腐蚀所致(图2)[1],温度120 ℃时腐蚀速率达到峰值,在峰值过后腐蚀速率减小,但随着反应温度的继续升高,温度到达630 ℃时,腐蚀速率到达最大峰值。此外,尽管生物质中的S含量较少,但烟气中仍能检测到SO2。SO2在灰分中V2O5和Fe2O3的催化下与O2反应生成SO3,而且生物质灰分中部分硫酸盐在燃烧条件下亦能热解直接生成SO3。SO3与水蒸气结合生成稀硫酸,当烟气温度低于稀硫酸的饱和温度时,稀硫酸气体凝结成液体,对流化床机组的空气预热器受热面造成腐蚀,甚至直接穿孔造成空气预热器内热空气的温度大幅度降低。图3为不同腐蚀情况下的Cl2腐蚀曲线。由图可见湿Cl2对金属的腐蚀量随着温度的升高逐渐降低,而干Cl2对金属的腐蚀率随着温度的升高线性增加[27]。

图2 温度对腐蚀速度的影响[1]Fig.2 Influence of temperature on corrosion velocity[1]图3 氯气腐蚀特性曲线[27]Fig.3 Corrosion characteristic curve of chlorine gas[27]

国内外有许多学者进行了大量的生物质流化床燃烧高温、低温腐蚀等问题的研究工作。他们从不同方向研究腐蚀机理,总结出各类生物质的腐蚀机理及预防生物质流化床腐蚀的方法,郎丽萍[28]以135 MW直燃生物质循环流化床(CFB)锅炉为研究对象,分析了生物质锅炉炉内受热面腐蚀的原因,结果表明:解决低温腐蚀主要是在空气预热器的低温段,采用镀搪瓷管子能够极大提高管子的耐腐蚀性。谢泽琼[29]研究了循环流化床锅炉机组加入防腐剂后HCl的变化过程,对动态过程中的HCl转换进行了定量计算与比较,结果显示:添加添加剂可以抑制循环流化床受热面腐蚀。赵晴川[30]对不同负荷下CFB锅炉的腐蚀情况分布进行了研究,发现:各类生物质燃料的腐蚀特性都不相同。陈汉平等[31]研究了不同温度下CFB锅炉氯的迁移规律,并对生物质燃烧存在的腐蚀问题及相应的解决措施进行了探讨。Coda等[32]研究发现在床料中添加铝土矿、高岭石、石灰石等添加剂,与碱金属形成熔融点更高的碱金属化合物,可以减少燃料燃烧过程中黏污的形成,从而抑制腐蚀的发生。

4 防止腐蚀的方法

4.1 生物质燃料预处理

无论气相腐蚀、液相腐蚀或者固相腐蚀[33-35],生物质燃料的物理组成和碱金属物质都是影响生物质循环流化床锅炉发生腐蚀的根本因素,对生物质燃料进行预处理可以大幅降低机组受热面的腐蚀程度,目前使用的预处理方法有水洗法和自然处理法两种[36]。已有稻草类秸秆生物质发电厂投入试用,其采用水洗法和自然预处理法来脱除稻草类秸秆中的碱金属和Cl元素。水洗法可以脱除稻草中80%的碱金属物质Na和K以及90%的氯元素。自然处理法多指自然露天存放的方式,该方法可以去除50%的Cl和K元素。这两种方法都能够大幅度地降低生物质燃料中碱金属成分和氯元素含量,但是这两种方法都有一定的限制性。水洗法的时间成本和能源消耗量较高,因为在生物质燃料水洗之前,需先在破碎机内破碎,破碎后的生物质燃料利用大量的水进行清洗,清洗之后需将生物质燃料进行干燥,而自然预处理法在自然干燥的过程中需要的时间更长,在一定程度上限制了其大规模使用[37]。

4.2 炉膛密相区附近增加二次风管

对于水冷壁气相腐蚀,可以在炉膛密相区附近增加二次风管,使水冷壁管壁周围形成富氧区,水冷壁管壁附近也不会构成能够发生腐蚀的还原性气氛,可以降低水冷壁受热面发生腐蚀的机率[38]。例如某生物质电厂用稻草类生物质与煤混烧,增加二次风管后,由于氧量充足,水冷壁管壁附近相比未增加二次风管时的腐蚀现象明显减小。

4.3 改变过热器受热面布置方式

对于过热器高温腐蚀,通过改变过热器受热面布置方式可以降低受热面的腐蚀程度。如分离器后的尾部烟道采用三烟气通道布置,第一烟气通道内布置屏式过热器和高温过热器,第二烟气通道内布置低温过热器,第三烟气通道内布置省煤器和一、二次空气预热器,改变布置方式后蒸汽出口高温区布置的烟气温度较低,最终使得过热器的受热面温度在500 ℃以下[39]。另外一种布置方式是将过热器管束布置在固体流速较低的外置式换热器中,在外置式换热器中充满大量氯含量很低的循环灰,在流化床整个燃烧过程中,循环灰不与腐蚀性气体直接接触,也可以有效地降低过热器高温腐蚀的程度[40]。

过热器高温腐蚀还可以通过选用加厚的钢管作为过热器的受热面的选材来防止受热面穿洞,选用厚度较高的钢管,可以承受的烟气温度相对较高,这样即使受热面管路发生轻微的腐蚀后也不影响生物质流化床锅炉机组正常运行[41]。此外,高温过热器以屏的形式布置在炉膛内,循环流化床炉内有大量的床料,物料对受热面的冲刷可以起到自清灰的作用,有效抑制受热面的积灰,避免垢下腐蚀的发生[42]。

4.4 加入特定成分的添加剂

添加剂的加入可以预防受热面腐蚀的发生,烟气侧使用添加剂可促进燃料的混合,使燃料在炉膛内充分燃烧,目前最常使用的添加剂是含硫化合物。例如在燃料中添加含硫酸铵的液体添加剂,含硫酸铵的液体与烟气中的KCl进行反应,生成稳定的硫酸钾,使烟气中的Cl元素含量降低,最终形成的酸性物质变少,减小受热面的腐蚀程度。添加含铝或者含硅的化合物也可以在一定程度上降低流化床受热面的腐蚀程度[43]。

煤灰也可以作为降低秸秆燃料腐蚀流化床的一种有效添加剂。对玉米秸秆与燃煤的混燃过程研究发现:煤灰对于玉米秸秆中K元素含量的降低具有明显的作用,当锅炉中燃煤与玉米秸秆混燃时,混合燃料的灰分快速遍布于整个炉膛[44]。化石燃料燃烧可以减少灰分中钾或钠的浓度,进而减小机组受热面的腐蚀程度。且当炉膛内部的温度较高时,生物质燃料具有很大的黏性,使氯化物沉积黏结在受热面上造成腐蚀,因此将煤泥与生物质燃料按照合适的比例进行混烧,可以降低燃料中的碱金属含量,减少碱金属氯化物在受热面上的沉积。例如马孝琴等[45]研究发现添加高岭土、燃煤飞灰以及硅藻土均可降低换热面沉积物中水溶性氯元素的比例,缓解换热面的腐蚀程度,并且可以使沉积的灰分变得疏松多孔,容易吹扫。

4.5 受热面材质选择

对于过热器高温腐蚀,可以提高受热面材料等级,减小受热面的腐蚀程度。为了尽量避免高温腐蚀,大部分燃用秸秆生物质发电厂选用较高等级的钢材作为高温受热面。龚彬[46]选取20G、 12Cr1MoVG、Super304H、SUS316、TP347H、HR3C等6种不同等级锅炉专用钢材,以研究不同钢材的抗腐蚀能力,通过测量各个样块增加的质量,得到其抗腐蚀特性曲线,结果表明:6种钢材抗腐蚀能力大小为:HR3C>Super304H>TP347H>SUS316>12Cr1MoVG>20G,且研究显示在一定范围内,随着金属铬含量的升高,钢材的抗腐蚀能力增强。这是因为在金属表面形成了金属铬的氧化膜,从而阻止了KCl造成的腐蚀。

对于低温段的腐蚀,燃烧形成的SO2会与烟气中过剩的氧气和水蒸气反应生成硫酸、盐酸,当烟气温度低于酸性物质的酸露点时,液体酸性物质腐蚀受热面,因此解决液相腐蚀的主要措施是提高材料的耐腐蚀性能,例如空气预热器选用搪瓷材料[47]。

5 结 语

生物质循环流化床燃烧技术是目前生物质资源化利用的有效方式,而且生物质利用可以减缓我国一次化石能源逐渐减少的趋势,但目前生物质流化床燃烧技术的受热面腐蚀问题严重威胁到了机组的经济安全运行。本文从生物质流化床锅炉受热面腐蚀形成机理出发,讨论了腐蚀形成的因素,提出了防止受热面腐蚀的措施:1)对生物质燃料进行预处理降低生物质燃料自身的碱金属组分; 2)通过增加炉膛下部的二次风管、改变受热面布置方式以及选用耐腐蚀的材料来减少受热面的气相腐蚀; 3)在生物质燃料的成型或燃烧过程中掺入一定比例的添加剂,与酸性物质反应生成较为稳定的化合物,进而减少腐蚀性物质的产生; 4)提高高温受热面和低温受热面材料的耐腐蚀性能; 5)生物质燃料与低碱金属含量的煤泥按照一定的比例进行混烧。