半自动助力臂在汽车总装线中的应用

李书剑,吴 丹

半自动助力臂在汽车总装线中的应用

李书剑,吴 丹

(上汽通用汽车有限公司,上海 201206)

汽车装配线作为汽车制造过程的关键工序,操作员工多,劳动强度大,因此作为减轻员工作业强度的工艺装备——助力臂得到广泛应用。随着智能制造的推广,汽车制造也逐步向自动化、半自动化的方向转化。文章通过分析总装车间助力臂的特点,以天窗为例,解决来料定位、取料、进入车身等过程遇到的难点,顺利开发了天窗半自动助力臂,从而降低劳动强度,减少人员投入,降低制造成本。最后提出半自动助力臂推广应用的展望,为降低劳动强度,智能制造跨出重要的一步做准备。

助力臂;半自动;总装线

引言

随着我国经济的快速发展,人们生活水平的不断提高,汽车走入了千家万户,成为人们出行的一种主要交通工具,如何缩短汽车生产周期,在最短的时间内制造出物美价廉的产品是汽车企业生存与发展的关键[1]。汽车制造中最后一环的汽车装配线,也是关键工序之一,对汽车性能、质量有着直接的影响[2]。在传统汽车制造中,装配线零件多而零散,部分零件质量较重,员工劳动强度大,作为减轻员工作业强度的工艺装备,助力臂被诸多汽车厂广泛应用于汽车装配线,诸如仪表板、挡风玻璃、座椅、车门、蓄电池、轮胎、天窗、油箱等[3]。

本文主要通过分析汽车助力臂的应用背景,探讨半自动助力臂应用条件以及需要解决的难点,开发出天窗、座舱模块等半自动助力臂,并推广到后桥、备胎等助力臂,以及提出其他模块或者大零件助力臂向半自动化的可能性。

1 装配车间特点及助力臂的发展

1.1 装配车间特点

随着汽车的发展,汽车向模块化发展,通过集成模块间的划分,可实现模块间的自由组合,满足不同用户个性化、定制化需求与专项功能需求,提升企业的设计实施效率与设计质量,使平衡式生产作业模式变得更易实现[4]。但模块化也带来了挑战,例如大多数模块一般质量较重。

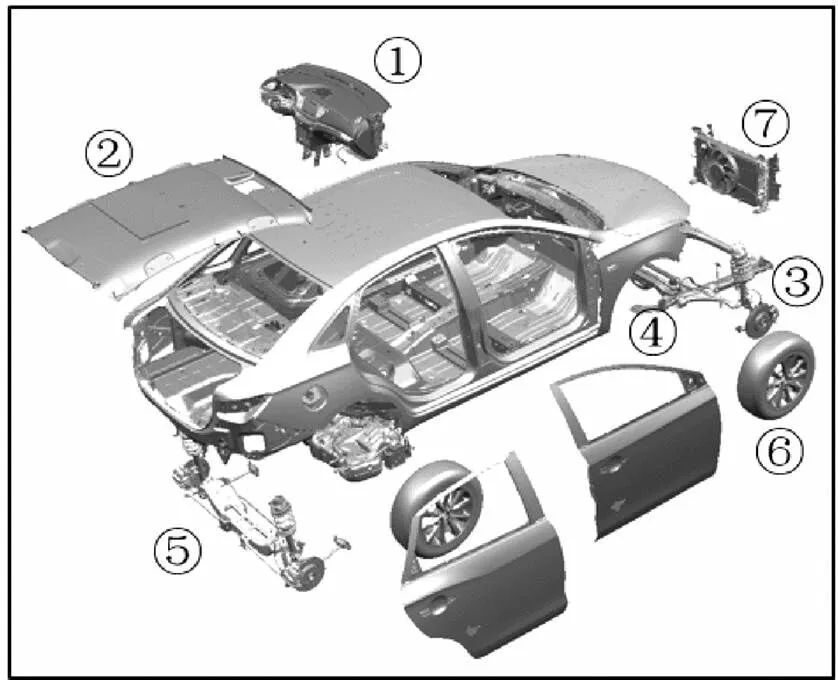

在汽车总装线上主要的模块有座舱模块(coc- kpit)、顶衬模块(headliner)、前悬架模块(front vertical suspension)、副车架模块(front horizontal module)、后桥模块(rear axle)、轮胎及备胎模块(wheel tire & spare tire)、前端模块或者散热器模块(CRFM)等,如图1。

①—cockpit;②—headliner;③—front vertical suspension;④—front horizontal module;⑤—rear axle;⑥—wheel tire;⑦—CRFM。

1.2 助力臂的发展

助力臂巧妙地应用力的平衡原理,使操作者对重物进行相应的推拉,就可在空间内平衡移动定位。重物在提升或下降时形成浮动状态,无需熟练的点动操作,操作者用手推拉重物,就可以把重物正确地放到空间中的任何位置,因此在汽车总装线上得到广泛的应用[5]。在汽车装配线上,主要应用在车门的拆装、天窗助力臂、座舱模块助力臂、座椅助力臂、副车架助力臂、后桥助力臂等。

一套完整的助力臂主要由三部分组成:助力臂主体、抓取夹具(机械手)及安装结构。如图2的车门助力臂,①为助力臂主体,控制助力臂的夹取以及移动,设计时需考虑空载或者夹取工件的重力平衡;②为直接夹取车门的机械手部分,设计时需考虑同工厂不同平台的零件差异;③是根据现场情况进行对接的部分,例如可以与钢结构进行连接。

①—助力臂主体;②—机械手;③—安装结构。

工业4.0及智能制造2025的倡导,汽车制造已逐步向“电动化、网联化、智能化、共享化”的新四化发展,因此对助力臂提出了新的要求,需逐步向半自动、全自动助力臂转化。

①—快进工位;②—静止工位,安装;③—快出工位。

由于全自动的助力臂一般需要有一个完全静止的工位(如图3中的工位②)以方便车身和零件进行精准拼合,在前后各一个工位有追赶的操作,如图3中的①、③工位,对生产线改造较大、费用较高,所以本文主要推广的为半自动助力臂,即助力臂自动取料进入车身后,手工拼合安装,拼合后自动返回进行下一个操作循环,既可降低劳动强度,又可降低投资成本。

2 天窗半自动助力臂在总装线的应用

汽车天窗主体材料是玻璃,能够改善车内空气流通,增加新鲜空气,开阔视野,带来健康舒适感受。在市场调研中,已有近半数的消费者认为天窗对购车重要,天窗的新车装车率呈现快速上升趋势。由于天窗体积大、质量重,所以一般由助力臂辅助操作。

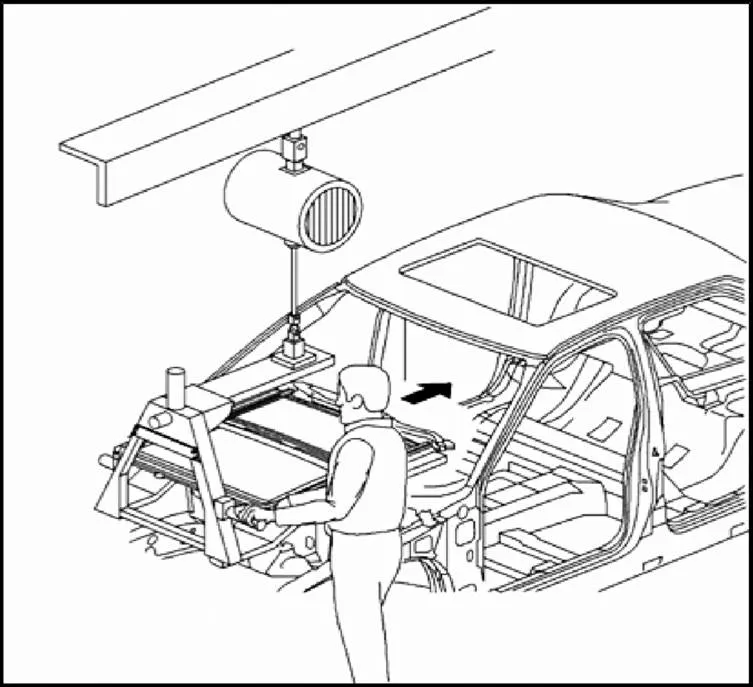

图4 天窗助力臂操作图

随着车型尺寸逐步加大,在取天窗到主线时增加了难度,需要通过增加辅助人员和操作工时来满足天窗取料及安装,从而造成非增值操作,提高了整车制造成本,因此开发一种半自动天窗助力臂对制造过程有着重要的意义。

在制造助力臂过程中存在一些制造难点:(1)天窗来料位置的精确性;(2)天窗助力臂与料架的顺利对接;(3)天窗顺利进入车身并加以拼合。在该案例中,主要开发的是半自动助力臂,因此天窗进入车身后的拼合过程中采用的是人工操作,其他操作均由助力臂通过程序控制自动完成。

2.1 物料的精确定位

想实现物料的精确夹取,首先需要解决的是物料位置的一致性和唯一性。

当天窗料架通过AGC驱动天窗料架移动到图示中左右防撞杆之间,AGC通过预埋的感应磁条进行初导向,进入图5防撞杆①区域后,再次导向,最后通过防撞杆②精确导向天窗料架的位置,防止天窗料架的左右方向蹿动,从而保证了天窗的向定位。

图5 天窗料架Y向定位

图6 天窗料架X向定位

当料架进入助力臂可抓取的区域后,由移栽机上的机构③和④对料架夹紧,以保证料架前后蹿动,从而保证了天窗的向定位,如图6。

2.2 助力臂的精确夹取

天窗料架保证了天窗的精确定位,天窗移载机可以不断抓取料架上的天窗,从而保证了天窗在向位置的一致性,因此助力臂只需要这个特定的位置就可以实现与移载机的对接操作。

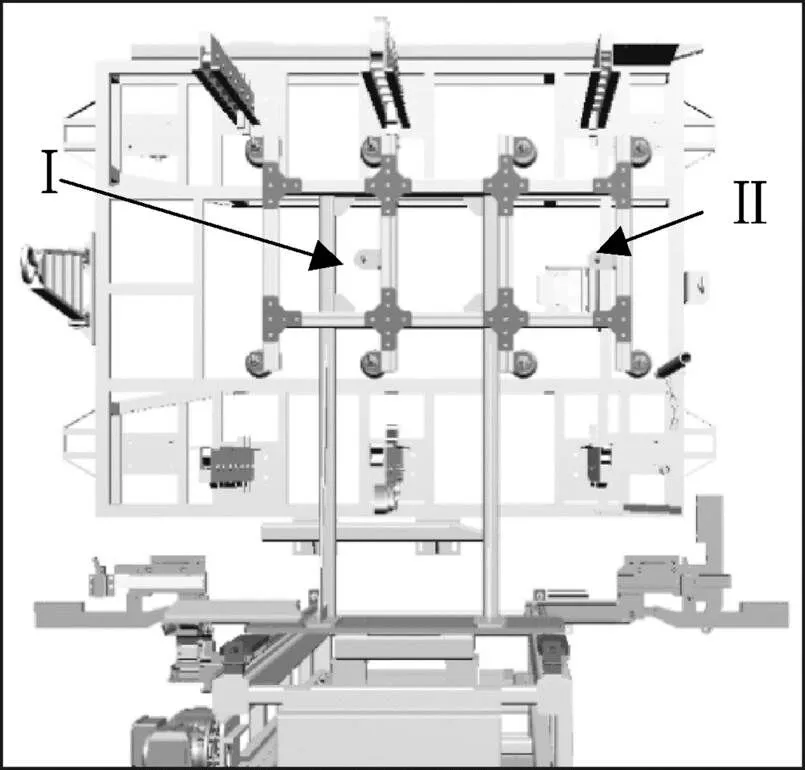

图7 天窗移载机和助力臂

本案例天窗移载机上装有检测传感器,如图7中的Ⅰ和Ⅱ,考虑到不同车型的大小天窗,本案例引入两个传感器进行感应识别,如果Ⅱ无相应,反馈助力臂为小天窗。同时传感器Ⅰ和Ⅱ可以检测到天窗料架上天窗的位置,启动取料架,吸起天窗,等待天窗助力臂夹取;当检测到天窗料架上无天窗时,释放图6中的夹紧机构,反馈AGC进行天窗补料。

2.3 助力臂夹取天窗进入车身

解决物料的精确夹取问题后,下一步就是解决辅助臂顺利进入车身的问题,可以通过光栅识别车辆进入工位后,助力臂进行向移动,将天窗移动设定的位置后,通过操作人员对助力臂进行微调,以便天窗上的安装孔对准车身安装孔,最后安装天窗。

完成一个循环后,操作者打开助力臂上的自动取料按钮,助力臂将自动返回天窗料架位置,接取下一个天窗,进行循环操作。

2.4 效益分析

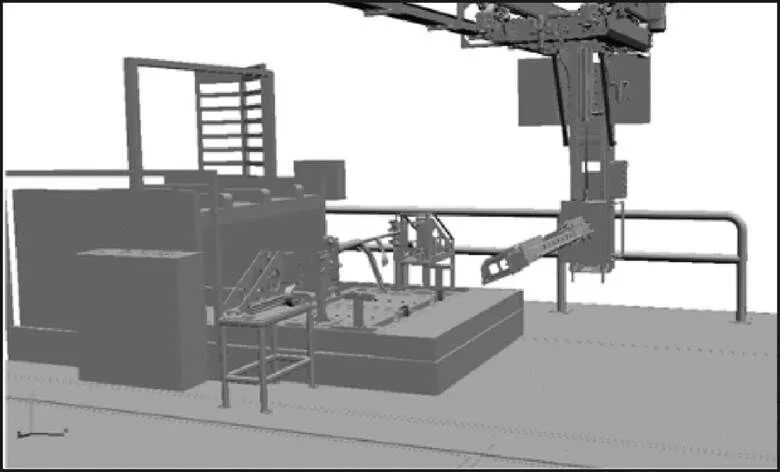

通过以上对半自动助力臂特点的分析,并通过合理使用机械结构、传感器等,从而解决助力臂中的物料定位、助力臂顺利对接、物料自动补充等的设计难点,最后开发出半自动助力臂,如图8。

①—助力臂;②—移载机;③—料架。

使用该设备后,减少了取料、取料过程中定位天窗、天窗助力臂返回等非增值操作,具体节省时间见表1,并且该设备已经对天窗进行自动定位,提高装配的一致性和稳定性。

表1 半自动助力臂节省时间

操作时间/s 移动天窗助力臂到料架8 定位天窗,取料5 天窗助力臂移除工位3 合计16

3 半自动助力臂在汽车总装线的推广

根据上文分析,可以从模块的精确定位、自动取料等方式考虑模块半自动助力臂的可行性,从而开发出座舱模块半自动助力臂(图9)、后桥半自动助力臂(图10)、备胎自动放置助力臂等,并已应用到汽车装配线上,提高了总装车间自动化使用效率,降低员工劳动强度。

图9 座舱模块半自动助力臂

图10 后桥半自动助力臂

根据之前模块化的分析,以及汽车产品结构特点,目前车门、前悬、副车架、风挡玻璃、散热器、排气管等零件质量较重,也需要助力臂辅助安装。由于风挡玻璃为吸盘式,安装时有定位销,也逐渐实现了半自动化或自动化的助力臂;其他零件,如排气管、散热器等,不同车型的造型不同,零件差异性较大,对多车型的工厂实现自动化还存在一定难度。

4 结论

本文主要分析了助力臂在汽车装配线上的重要作用,根据智能制造的发展观点,分析半自动化助力臂开发的必要性以及开发难点,从物料的精确定位、助力臂与物料的顺利对接等方面进行了分析,从而开发了天窗半自动助力臂,并结合现场的特点、半自动助力臂应用情况,进而推广到座舱、后桥、备胎等模块。

通过半自动助力臂的使用,可以节省非增值操作时间,从而可以转化为提高操作效率,减少劳动人数投入,进而降低整车制造成本,并且可以提高总装车间的自动化比率,为智能制造做准备。

随着智能制造的发展,无论主机厂还是助力臂制造商都加大了投资力度,相信在不久的将来,半自动、自动助力臂将在汽车装配厂得到广泛的应用。

[1] 李伟伟,刘小兵,王德明,等.浅谈模块化设计在汽车生产中的应用[J].汽车零部件,2013(03):98-100.

[2] 张少辉.助力机械在汽车装配调整线上的应用及设计[J].装备制造技术,2008(08):168-169+173.

[3] 张金枝,肖立军.助力机械手在汽车制造业中的应用[A].中国机械工程学会工业自动化分会.企业应用集成系统与技术学术研究会论文集[C].中国机械工程学会工业自动化分会:中国机械工程学会机械工业自动化分会,2006:3.

[4] 王运峰.模块化设计在专用汽车制造中的优势及其应用示例[J].商用汽车,2019(06):46-49.

[5] 卜东飞,肖洋,潘雷.助力机械手在汽车总装车间的应用[J].汽车制造业,2017(016):56-57.

Application of Semi-automatic Assist Arm in Automobile Assembly Line

LI Shujian, WU Dan

( SAIC General Motors Co., Ltd., Shanghai 201206 )

As the key process of automobile manufacturing, automobile assembly line has many opera- tors and great labor intensity. As the technological equipment to reduce the working intensity of emplo- yees, assist arm has been widely used. With the popularization of intelligent manufacturing, automobile manufacturing has gradually turned to automation and semi-automation. By analyzing the characteristics of the assist arm in the assembly plant, and taking the sunroof as an example, this paper solves the difficulties encountered in the process of positioning, taking materials and entering the car body, and successfully develops the semi-automatic sunroof assist arm, then to reduce labor intensity, personnel input and manufacturing cost. Furthermore, the prospect of popularization and application of semi- automatic assist arm is put forward to prepare for the important step of reducing labor intensity and intelligent manufacturing.

Assist arm; Semi-automatical; General assembly line

TK416+.4

A

1671-7988(2022)02-123-05

TK416+.4

A

1671-7988(2022)02-123-05

10.16638/j.cnki.1671-7988.2022.002.028

李书剑,男,中级工程师,现任上汽通用汽车有限公司VME总装工艺工程师,熟悉汽车开发流程,通过虚拟评估确保产品的可装配性,并不断优化设备投资和工艺设计,推动产品的开发工作顺利进行。