基于工业工程的皮夹生产线仿真与优化

赵晓露, 罗云, 沈津竹, 罗玉兰, 苏军强*

(1.江南大学 纺织科学与工程学院,江苏 无锡 214122;2.安徽金寨职业学校 服装系,安徽 六安 237300;3.上海秒优供应链管理有限公司,上海 200082)

皮夹生产线一般采用捆扎同步式流水生产,这是捆扎式和流水同步式相结合的一种作业方式,每个生产场地配备一个工序的单台加工设备,各类工序的设备按照加工流程排列,这种作业方式要求制品在每个作业单元的停留时间基本均衡[1]。然而在实际加工过程中,流水线不平衡导致在制品积压、员工空闲等待等现象频繁发生。目前,皮具流水线的生产效率低下,生产成本却日益增加。

皮夹加工流水线与服装加工流水线同为缝制流水线,其加工形式基本一致。服装生产流水线一直以来都是研究热点,其研究相对成熟,但目前学者对皮具流水线的研究甚少。许栋梁[2]结合ECRS法则,从取消、合并、重排、简化4个角度进行流水线工序优化。孙影慧等[3]在分析人员因素和生产线编制因素对服装单件流水线影响的基础上,依据Flexsim仿真过程和服装单件流水线生产特点,建立服装单件流水线的Flexsim仿真模型。刘瑶[4]重点对混合产品的流水线进行研究,在合理编排与平衡优化的基础上,通过Promodel仿真软件建立了3款T恤衫的混合流水线模型。张梦雨等[5]根据0-1规划编排理论平衡生产线,运用Matlab辅助模型的仿真实验获得工序组合方案。还有学者针对单件流作业进行探究[6-7],由于单件流对编制平衡率有更高的要求,因此建立仿真模型是模拟真实生产流水线的重要工具。

文中采用工业工程(industrial engineering)技术,在不更新生产设备和不增加额外成本的前提下,通过持续改进的原理,对皮夹生产线进行作业分析;利用Flexsim仿真软件模拟改善后的方案,通过分析仿真软件的运行报告,对流水线的生产指标作出预判,以便及时调整方案,减少实际生产中的调试时间,也为后期皮具流水线的仿真优化奠定基础。

1 皮夹生产线现状分析

文中将江苏省常熟市A皮具公司某典型皮夹款式的生产线作为研究对象,通过现场观察和分析,就工艺流程和几个重要生产指标对皮夹生产现状进行深入分析。图1为A皮具公司生产的典型皮夹。该皮夹是含有插袋、拉链袋以及活页的两折钱夹。

图1 A皮具公司生产的典型皮夹Fig.1 Typical wallet produced by Leather Company A

1.1 流水线生产指标分析

该款皮夹的流水线中,线内员工有22人,线外质检和清洁员工各1人,小组长和万能工各1人。每天有效工作时间是9 h,实际日产量为(340±3)个。流水线编制效率的计算公式为

(1)

式中:E为编制效率;ti为每道工序作业时间;tmax为最长的工序作业时间;N为工序数量。经计算,该皮夹流水线的编制效率为60.2%。

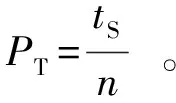

流水线节拍的计算公式为

(2)

式中:PT为生产节拍;tS为单件产品标准工时;n为流水线上的工位数或作业人数。计算得到目前该流水线的节拍为79 s。

与服装流水线相比,皮具流水线的生产周期长,编制效率低,这是因为皮具加工作业中的部分作业加工周期长,如刷胶作业、油边作业需要等待胶黏剂起作用,员工完成操作后无法立即向下一个作业单元传递在制品。在这种情形下,在制品堆积的工位易被隐藏,瓶颈工序很难被发现。虽然皮夹的款式差异小,员工的熟练度高,但由于皮夹作业中多为手工作业,未形成统一的作业标准,导致产品质量不稳定,返修率较高。

1.2 工艺流程分析

皮夹流水线是按照工艺流程和作业要求,把设备依次配置后运行的生产方式。图2为A皮具公司两折皮夹的工艺流程。由图2可知,该流程总共有62道工序,其中清洁、整理工序和检验工序的时间不固定。工序分配内容见表1。

表1 工序分配

图2 皮夹工艺流程Fig.2 Technological process of wallet

2 作业分析与改善

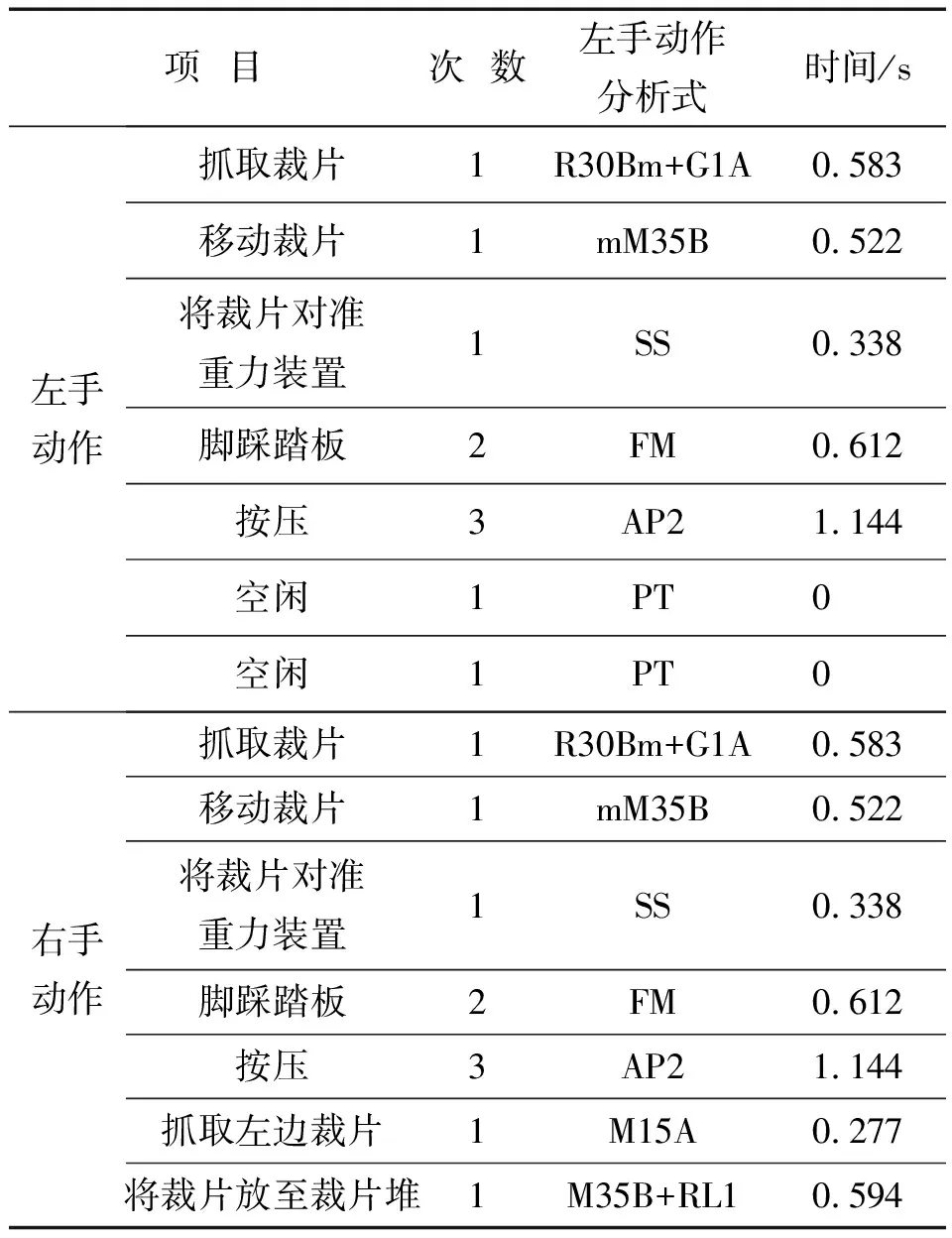

2.1 双手作业分析

机器折边即双脚踩压踏板,踏板带动重力装置对准待折边部位施力,使裁片受力折叠的过程,具体如图3所示。图3(a)为员工利用折边机器完成④折边工序的操作示意,操作对象(裁片)尺寸为9 cm×5 cm;图3(b)为对应作业单元的工位布置。观察发现,操作折边工序的员工习惯性采用单手操作。文中以④折边工序为例,采用MTM法(methods-time measurement,方法时间衡量法)对该工序进行双手动作分析,结合动作经济原则中的双手对称、反向同时操作这一细则,改善原有作业方法,改善结果见表2。同理,对⑨,折边工序进行分析,改善前的加工时间分别为6.5 s和7.7 s,改善后时间为4.2 s和5.6 s。

图3 机器折边工序Fig.3 Hemming operation by machine

表2 折边工序的动素分析

2.2 人机作业分析

由表3可知,人工的等待时间达到8.7 s,作业时间为8 s;机器1空闲时间为5.9 s,作业时间为8.7 s;完成单位数量加工任务的时间为16.7 s;改善前人工、机器1利用率分别为48%和52%。为了达到“人不待机,机不待人”的目标,需要进行人-机作业闲余能力分析,确定操作者可同时操作的机器数量,计算公式为

表3 压印工序人-机作业分析

P=(tM+tW)/tW。

(3)

式中:P为操作者可以操作的机器数量;tM为机器完成该项作业的有效时间;tW为作业者操作一台机器的时间。

由式(3)以及表3中人工和机器1的作业时间可知,压印工序中一个操作员可操作的机器数量为P=(8.7+8)/8=2.08>2。对压印工序进行人-机作业重组,一人可完成两台设备的操作,经测量,操作工在机器1与机器2之间的移动时间为3 s,则完成两个裁片的压印时间为13.1 s(人机同步作业时间不计入),单个裁片压印工序的作业时间比改善前缩短了3.6 s。具体优化后的作业时间见表4。

表4 优化后的作业时间

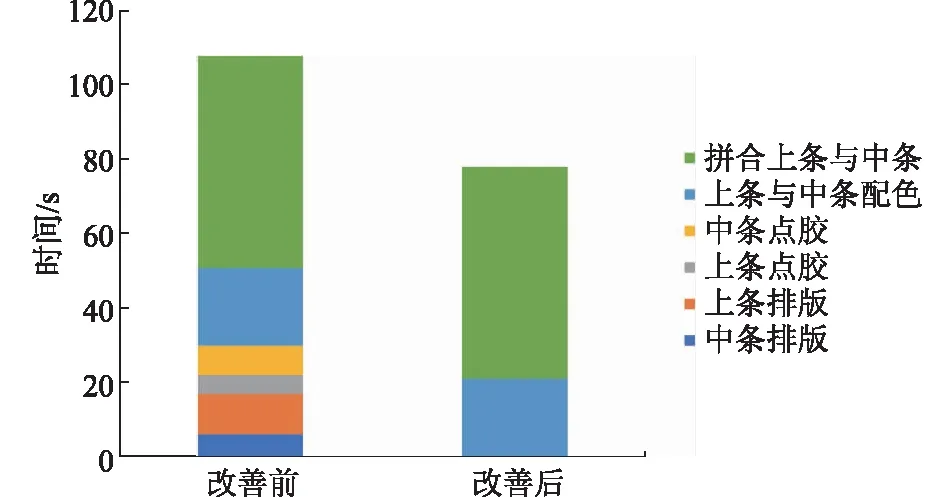

2.3 瓶颈工序识别与改善

记录该生产线某天9:00~10:00,14:00~15:00,16:00~17:00的时段产量,发现负责零部件组装的工位6产生了瓶颈。分析工位6的作业内容及工序时间,将工作内容细分,并制作山积图。改善前后的山积图如图4所示。

图4 工位6改善前后山积图Fig.4 Hill plot before and after improvement of 6 station

3 Flexsim仿真建模

3.1 Flexsim仿真设置

借助Flexsim7.5仿真软件对皮夹生产流水线进行仿真模拟,主要包括7个步骤[8]:①收集数据,建立概念模型;②参照工厂布局图,根据工位编排及生产流水线现场布局,建立计算机仿真模型;③模型逻辑制定:设定在制品的传递路径;④参数设置;⑤模型校核与验证:考察模型是否按照预先设想的情况运行;⑥实验运行与结果分析;⑦再优化设计。在Flexsim仿真模型中分别设置1个分发器、22个处理器 (即22 个加工工位)、1个吸收器(即质检工位)、23个暂存区(即所有工位的暂存区)和23位操作员(22名线上员工,1名质检员)。由于质检时间不确定,当产品进入质检工位后,系统记录产品完成数量。清洁工序和所建立的生产流水线结构模型如图5所示。

图5 皮夹流水线仿真模型Fig.5 Simulation model of wallet assembly line

建立仿真流水线的关键步骤是收集数据,在该仿真系统中需要确定的固定参数为:①各工位的实际加工时间(假设实际加工时间包含传递时间);②在制品数量(即每捆裁片的数量);③返修率。除返修率外,其他参数均为常数,根据流水线的实际情况进行设定即可。为确定皮夹流水线的返修率,收集了相似款式皮夹的6条生产线返修率数据共102个,计算得到102个返修率均值为5%。假设所有的返修是在质检不合格后随机返回工站,返修时间为不合格工序的标准工时。

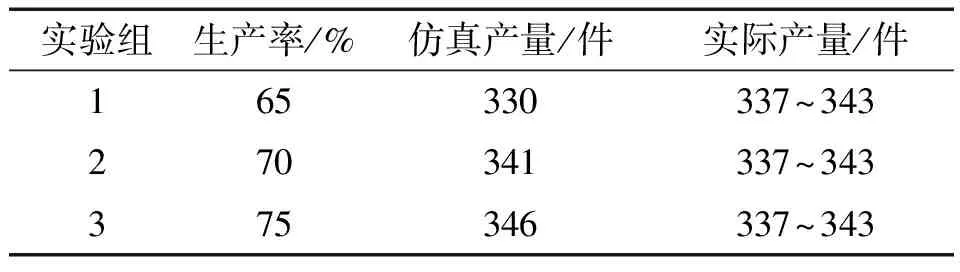

各工位的标准作业时间为t0,根据对A皮具公司两折皮夹生产线5个随机工位实际作业时间的抽样记录,分别假设该流水线的生产率为65%,70%,75%,则其他各工位的作业时间t分别为t0/0.65,t0/0.7和t0/0.75。利用Flexsim进行3次仿真,系统运行时间为9 h,得到的日产量结果见表5。

表5 3次仿真的日产量

传统捆扎式流水线中,加工时间受到操作者技能水平和各种偶然因素的影响,因此可设置加工时间呈三角分布[9](triangular distribution),设定各工位作业时间为t,t∈(a0,c0),则t的概率密度函数为

(4)

式中:a0=t0/0.75;b0=t0/0.7;c0=t0/0.65。

3.2 优化效果分析与评价

3.2.1产能 对A皮具公司两折皮夹流水线进行作业分析及瓶颈工序改善后,流水线节拍为73 s,编制效率与之前相比提高了19.9%,达到79.3%。

为评价改善方案的效果,将之前的Flexsim仿真模型进行优化,流水线的作业时间及工序分配见表6。按照表6的模拟实际工时设定各工位作业时间。在仿真实验管理器中设定仿真实验时间为48 h,将质检工位每运行9 h输出的产品数量作为模拟生产线的日产能。记录仪表板(dashboard)中统计的加工产品数量,分别为346,347,350,348,344,352个,最终计算其均值约为348个,比改善前的产量增加了5~11个。

表6 优化方案的工序分配

3.2.2资源利用率 在Flexsim软件的Perfor-mance Measure的模块下勾选“加工”指标,可以获得相关工位机器以及操作者的忙闲状态。模型仿真输出数据见表7。

表7 模型仿真输出数据

人员或者设备处于繁忙状态的时间占生产总时间的比例称为资源利用率[10]。利用率过高表示流水线产能饱和,但是也可能造成产品堆积;利用率过低则意味着流水线资源利用不充分,存在浪费现象。由表7可以看出,工位5和工位20的空闲率分别为2.1%和3.26%,可能较为频繁地出现半成品堆积情况;工位8的空闲率达到18.24%,说明该工位出现了资源浪费的现象,可以合理安排该工序的人员去辅助其他工位作业。

各工位的忙闲状态与作业时间是相符合的,由此表明该优化模型的设置符合实际生产状况,具有良好的仿真效果。

4 结语

文中调研了皮夹流水线生产指标,发现其中存在的问题,并利用工业工程技术对流水线进行作业分析,改善流水线的编排方案。流水线的布局和工艺流程分析为Flexsim仿真模型的建立提供相关参数,并通过仿真流水线展示优化方案。优化后的皮夹流水线编制效率提高了19.9%,日产量平均增加8件。对比各工位的资源利用率和作业时间,可知两者的变化趋势相符。优化模型的仿真效果达到了设计要求,为后期皮夹流水线的仿真优化奠定了基础。