直流无刷电机优化控制方法

朱信臣,吴 宁,戚道才

(中科芯集成电路有限公司,江苏无锡 214072)

1 引言

对无感直流无刷电机的应用,传统六步式驱动采用非导通相相电压进行过零点换相判断[1-4],相较于矢量驱动方法存在转换效率低、脉动较大等缺点[5-6],传统六步式驱动对处理器要求较低,在低端单片机上就能运行良好,且传统六步式驱动所需要的硬件结构较为简单,成本明显低于矢量驱动方法,加之由传统六步式驱动引起的脉动在多数应用中属于可接收范围,因此,采用传统六步式驱动的电机应用仍会持续保持较大的市场占有率。针对各种应用需求,多种换相优化方法被提出,如换相误差补偿[7]、自寻优算法[8]、调谐控制方法[9]等,但均需在软件中添加大量计算过程,使得对处理器的需求提高。为尽可能减少算法对处理器计算力的需求,使有低成本需求的无感无刷电机应用获取更佳的驱动效果,提出了本文论述的应用优化方法。该优化方法仅需极少的计算量便能达到良好的电机驱动效果,最后通过试验验证了该优化方法的可行性及优异性。

2 无刷直流电机驱动模型

2.1 无刷直流电机驱动电路模型

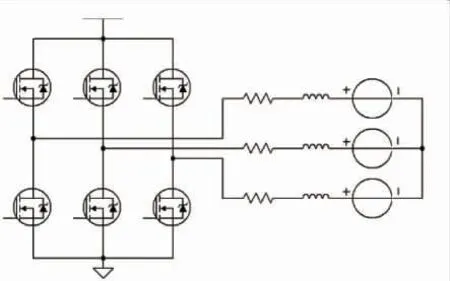

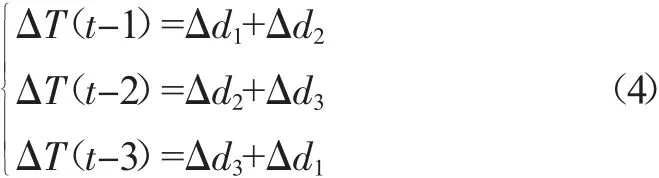

在对电机驱动算法进行研究时,为了能更加清晰地对电路进行描述,可将电机驱动电路简化为纯数学电路模型,具体的模型如图1 所示。

图1 无刷直流电机驱动电路模型

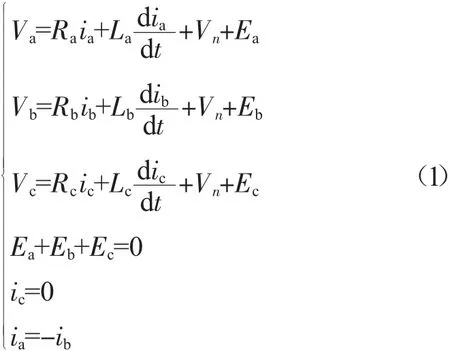

图1中由于直流无刷电机三相绕线电阻、绕线电感相差较小,驱动管导通电阻也趋近相同,可基本认为R=Ra=Rb=Rc、L=La=Lb=Lc、Q1~Q6导通内阻相同。采用传统六步式驱动方式时,以A 相高端导通、B 相低端导通、C 相为非导通相为例,当C 相发生过零点事件时,对于电机三相稳定系统,忽略高次谐波,则:

可推导出,当C 相过零点事件发生时,非导通C相相电压为:

在电机运行期间,不断采集非导通相相电压Vx,经过硬件或者软件滤波后,将Vx与Vbus/2进行比较,当两者相等时过零事件发生,其后延迟30°电气角度时间即为理想换相时间。

2.2 非导通相相电压采集

在高端调制、低端恒通的单片机驱动算法中,传统非导通相电压的采集方式通常有两种:

1)设置PWM 为中心对齐模式,在PWM 高电平的中心点进行采样;

2)设置PWM 为向上/下计数模式,在PWM 关断的瞬间进行电压采样。

实际应用中,由于电机驱动管、板载各类寄生参数的影响,在PWM 跳变沿处,非导通相相电压无法达到理想电压跳变效果,存在电压抬升时间及振铃现象[10]。在供电电压、板载寄生参数、电机固有参数恒定的情况下,电压抬升时间、振铃持续时间基本保持不变。

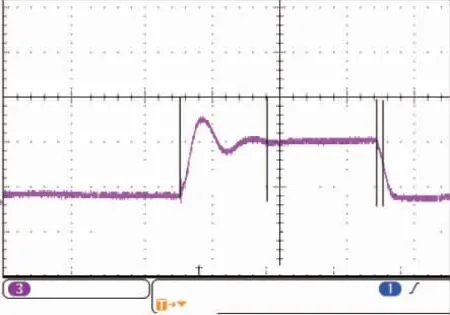

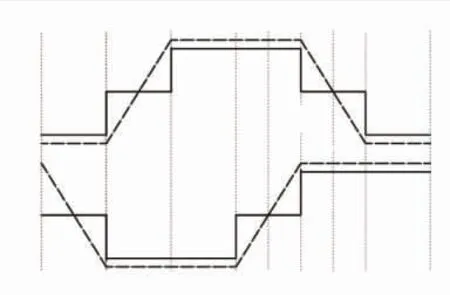

实际非导通相相电压如图2 所示,T-S 时刻为PWM 开启时刻,T-F 区域为相电压失真区,T-C 为相电压采集区。当采用PWM 中心对齐模式、占空比较高时,采集点落于正常的相电压采集区,但在占空比较小时,非导通相相电压采集点有可能已经落于电压失真区,导致比较电压失真;当采用PWM 关断瞬间进行采集的方法时,由于处理器运行消耗,实际电压采集点距离PWM 关断点存在Δt的延迟,采集的相电压已经失真,两种非导通相相电压采集效果均不理想。

图2 实际非导通相相电压

2.3 非导通相相电压优化采集方法

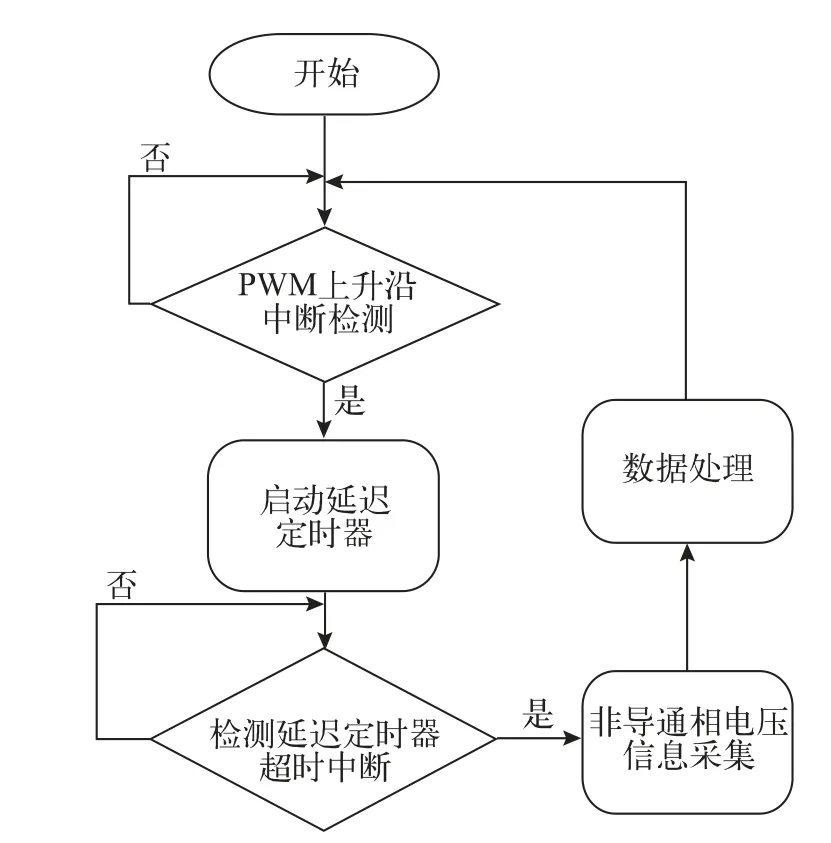

相比于传统采集方式,该优化方法需在程序中增加一个电压采集定时器功能组件。程序运行时,在PWM 开启处,启动电压采集定时器组件,根据单片机运行耗时、板载实际波形对定时器延迟进行设定,使电压采集位置落于相电压采集区。该方法无需对板卡增加额外降低换相振铃的元器件,只需利用单片机自有的定时器即可实现,实现成本较低,非导通相电压采集流程如图3 所示。

图3 非导通相电压采集流程

2.4 直流无刷电机延迟换相

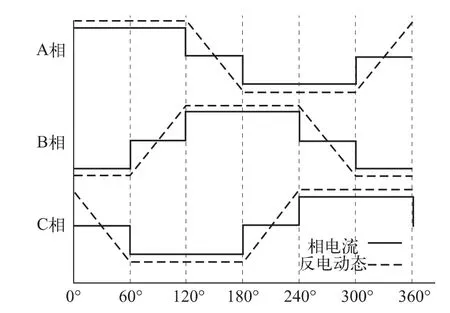

对理想无刷电机,A、B、C 三相线圈在一个360°电气周期内可划分为6 个区域,每个区域均为60°电器角度,在每个电气角度中心位置均存在非导通相过零事件。设第(t-1)次到t次过零事件发生的时间为Δt,则在t时刻过零点事件发生后,延迟Δt/2 时间后即为理想的换相时间[11-13]。

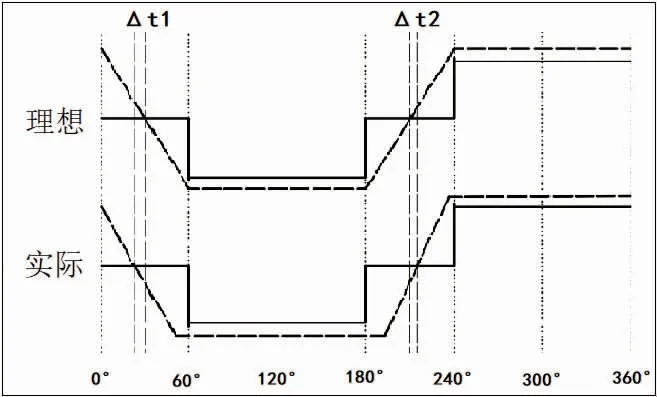

电机生产过程中,由于电机绕线槽位、绕线效果、组装等非理想化原因,导致A、B、C 三相绕组无法达到完美的120°电气角度划分,加之永磁体充磁效果的不理想,无法将一个电气周期完美地划分为6 个相同的电气角度,区间之间存在一定的角度差异。理想相电压与反电动势波形如图4 所示,以图4 中的C 相为例,理想状态下的反电动势波形与实际反电动势的过零点事件存在时间偏差Δt,使30°角度延迟处理变得复杂。图5 与6 分别从电机物理及电气视角示例了偏差现象。

图4 理想相电压与反电动势波形

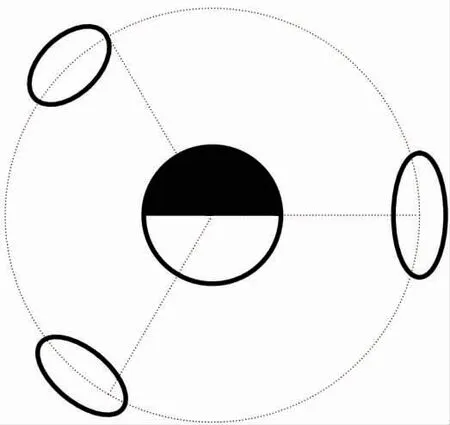

图5 三相绕组物理偏差

2.5 延迟换相优化方法

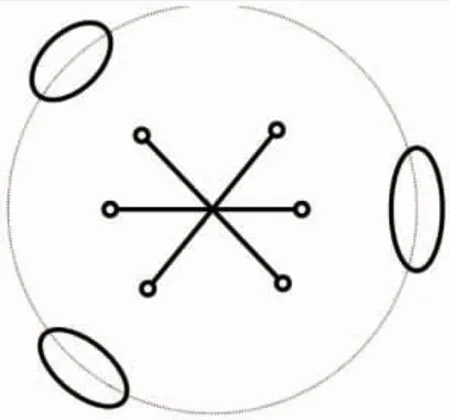

非理想情况下,转子位置与图7 中1、2、3 三个方向齐平时,将在非导通相出现过零事件。记第(t-1)~t次相邻非导通相反电动势时间为ΔT(t-1),在转子匀速运行条件下,ΔT(t-4)将与ΔT(t-1)周期相同。

图6 实际电机过零事件电气角度偏差

令在第t次过零点事件发生后换相延迟时间为Δd1,(t-1)次过零事件发生后换相延迟时间为Δd2,(t-2)次过零事件后换相延迟时间为Δd3,(t-3)次过零事件后延迟换相时间为Δd4,由于在相近电气周期角度之间运行的时间较短,可基本认为转子处于匀速运行状态,可得到:

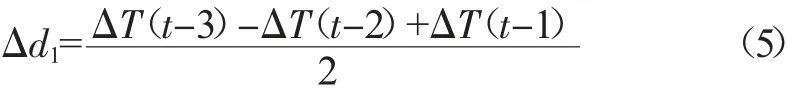

又由于波形中Δdx在过零事件两侧的对称性,结合式(3)可得出:

图7和8 对换相时刻在电气角度进行了示例,从式(4)进而可推导出:

图7 过零事件发生位置示意图

式(5)的具体含义为在第(t-1)次过零事件发生后,延迟换相时间等于第(t-1)过零事件前三次过零时间累计数学和的二分之一。相较于传统延迟换相时间设置为上一次过零点时间的一半,采用式(5)计算出来的换相延迟时间更加准确,尤其在电机高速运转、相位导通时间较短的情况下,能够避免由于滞后换相所导致的过零点事件被湮没情况发生,提高了电机运行的可靠性。

图8 非导通相波形对称性示意图

3 试验结果与分析

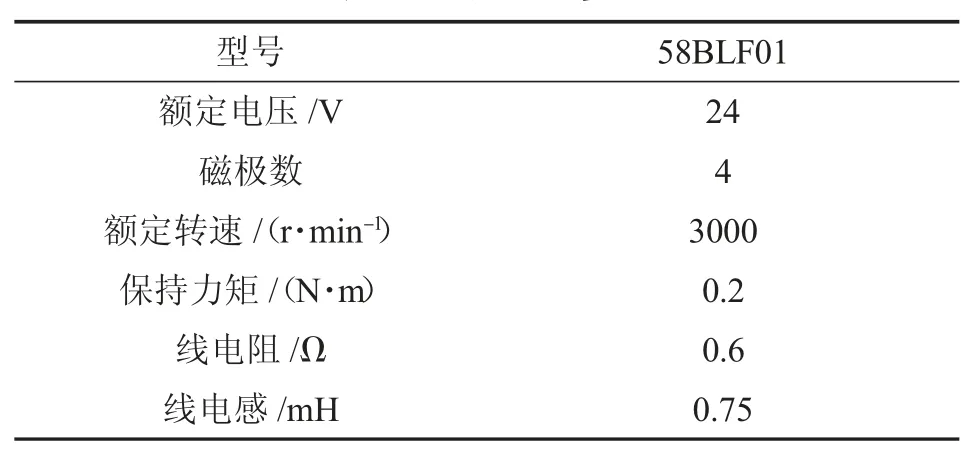

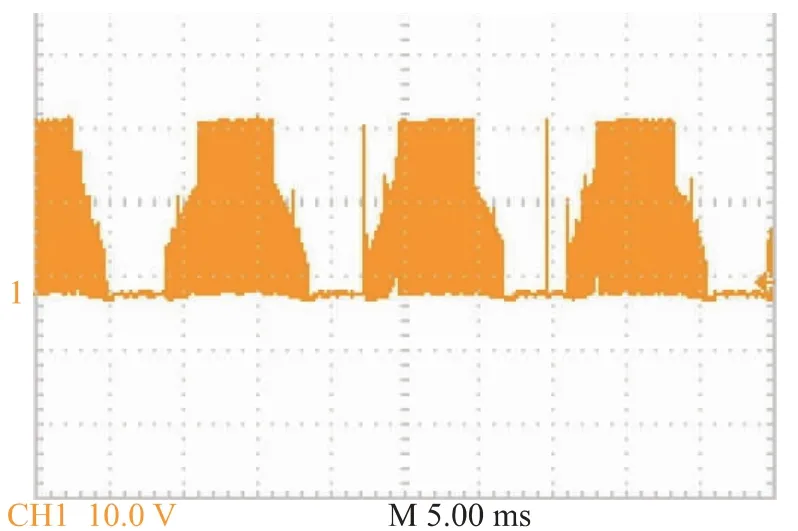

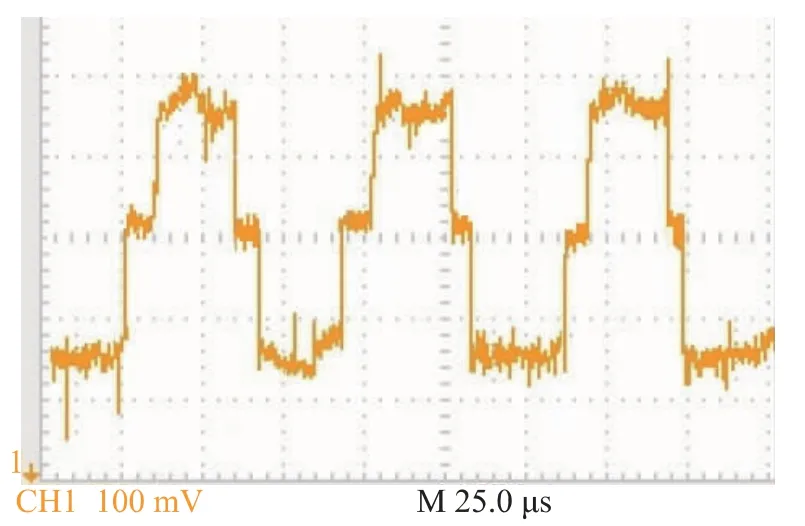

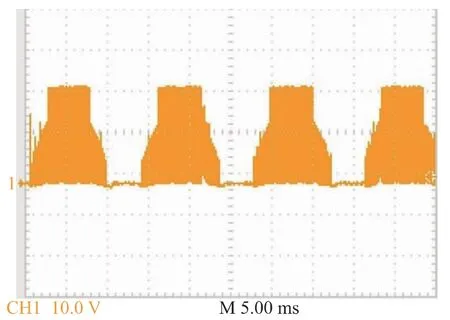

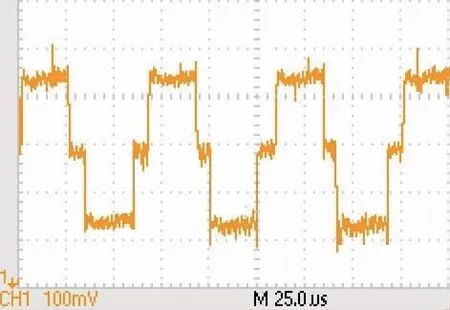

结合本文论述的非导通相定时采样方法及换相延迟方法对电机进行驱动,与传统采用中心对齐方式在PWM 高电平中心进行非导通相电压采样、采用ΔT(t-1)/2 换相延迟驱动方式进行对比,分析出优化控制方法的优势。表1 列举出了本文试验所采用电机的各项基本参数。图9 与10 分别为采用传统驱动方式获取的A 相相电压及A 相电流流经采样电阻后,电阻两端放大后的电压波形,图11 与12 分别为采用本文所述优化控制方法获取的A 相相电压及A 相电流流经采样电阻后,电阻两端放大后的电压波形。

表1 实验电机参数

实验结果表明,采用本文论述的优化驱动方法能正常驱动电机。从图11 上可以观测出,采用优化驱动方法下的A 相电压波形虽然在对称性上也存在一定程度的不完美,但与图9 相比,在对称性方面仍有一定的优势。对比图10 与12 相电流波形可以发现,采用优化驱动方法下的相电流虽然在导通期间存在一定的波动,但在整体电流的稳定性上明显优于采用传统驱动控制方法下的相电流稳定性。

图9 传统驱动方式A 相相电压

图10 传统驱动方式下A 相电流采样电阻两端放大后电压

图11 优化驱动方法下A 相相电压

图12 优化驱动方法下A 相电流采样电阻两端放大后电压

根据上述分析,基本可以得到由于电机生产的差异性,从而导致在同一电气周期内无法划分为均等的6 个运行周期的现象确实存在,采用本文论述的优化驱动控制方法,能够使换相时刻更加准确,使直流无刷电机运行时转矩的稳定性得到提高。

4 结论

本文针对无感无刷直流电机应用中非导通相相电压采样位置及换相延迟方法进行了论述,并提出了根据已经发生的过零点时间间隔计算延迟换相时间的优化控制方法,该优化方法在不增加任何额外硬件成本的条件下,最大程度避免了大量的数学计算,降低了对处理的要求。通过试验对相电流、相电压进行了采集评估,可以总结出,在采用该优化控制方法后,虽然在转矩上仍有一定程度的波动现象,但已能够在很大程度上降低电机运行的转矩波动,提高了电机运行的可靠度,非常适用于对转矩波动要求不太高但对成本较为敏感的方案产品。