3500t高速锻造质量不稳定因素汇总及设计优化

3500t高速锻造自动线为先进一流进口锻造设备,系统复杂,使用过程中我们相继碰到许多影响锻件质量的问题,这些问题不仅影响锻件产品质量、而且制约产能,随着技术人员学习消化及解决实际问题经验的积累,我们将3500t锻造自动线锻件质量不稳定因素及解决方法予以汇总,并使其标准化,争取以后更准确、更快速、更高效地解决问题,从而稳定锻件质量,提高生产效率。

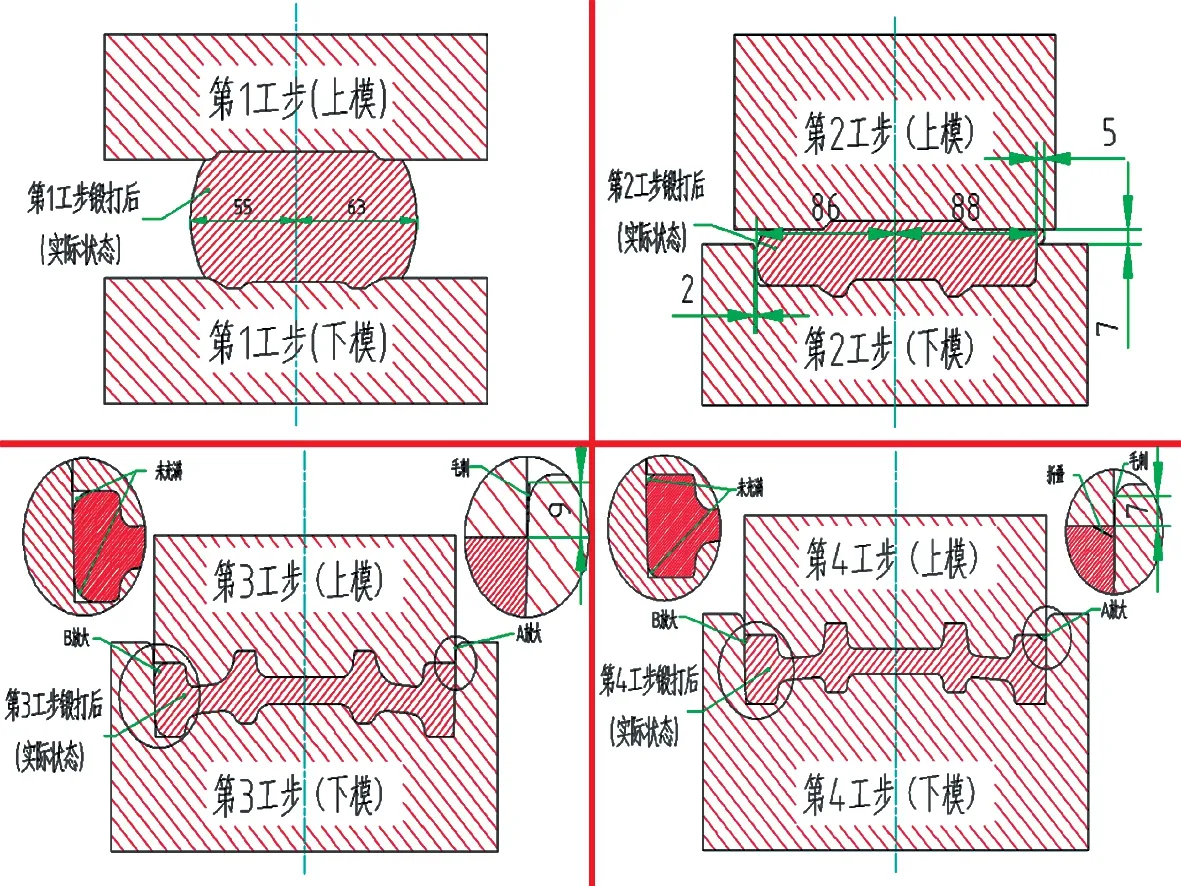

3500t锻造自动线,是我公司2005年引进德国米勒万家顿公司的世界一流自动化锻造生产线(图1),设计最高生产节拍25件/min,上料→加热→锻造→余温热处理均是自动化控制,其锻造主机采取闭式锻造工艺,分五个工步实现锻件成形(预镦粗+镦粗+预锻+终锻+冲孔)(如图2),模具冷却方式为自动喷雾(水及脱模剂按一定比例混合的混合液)。

锻件质量不稳定因素及设计优化

锻件质量不稳定因素1:料坯重量

我车间所用原材料一般为圆棒料钢材,三种下料方式分别为普通带锯机锯切、圆盘锯锯切、高速剪床剪切,3500t自动线所需下料一般采用高速剪床,闭式锻造中下料料坯的重量是关键因素,超重严重时会引起打裂模具等非常危险的后果,轻微超重也会存在锻件折叠等风险,重量不足又会出现锻件充不满现象。

设计优化:与钢厂达成“钢材外径稳定控制”采购协议;三种下料方式全部称重且严格控制重量及公差(例:下料重量***kg±10g)。

锻件质量不稳定因素2:料坯端面(断面)斜度

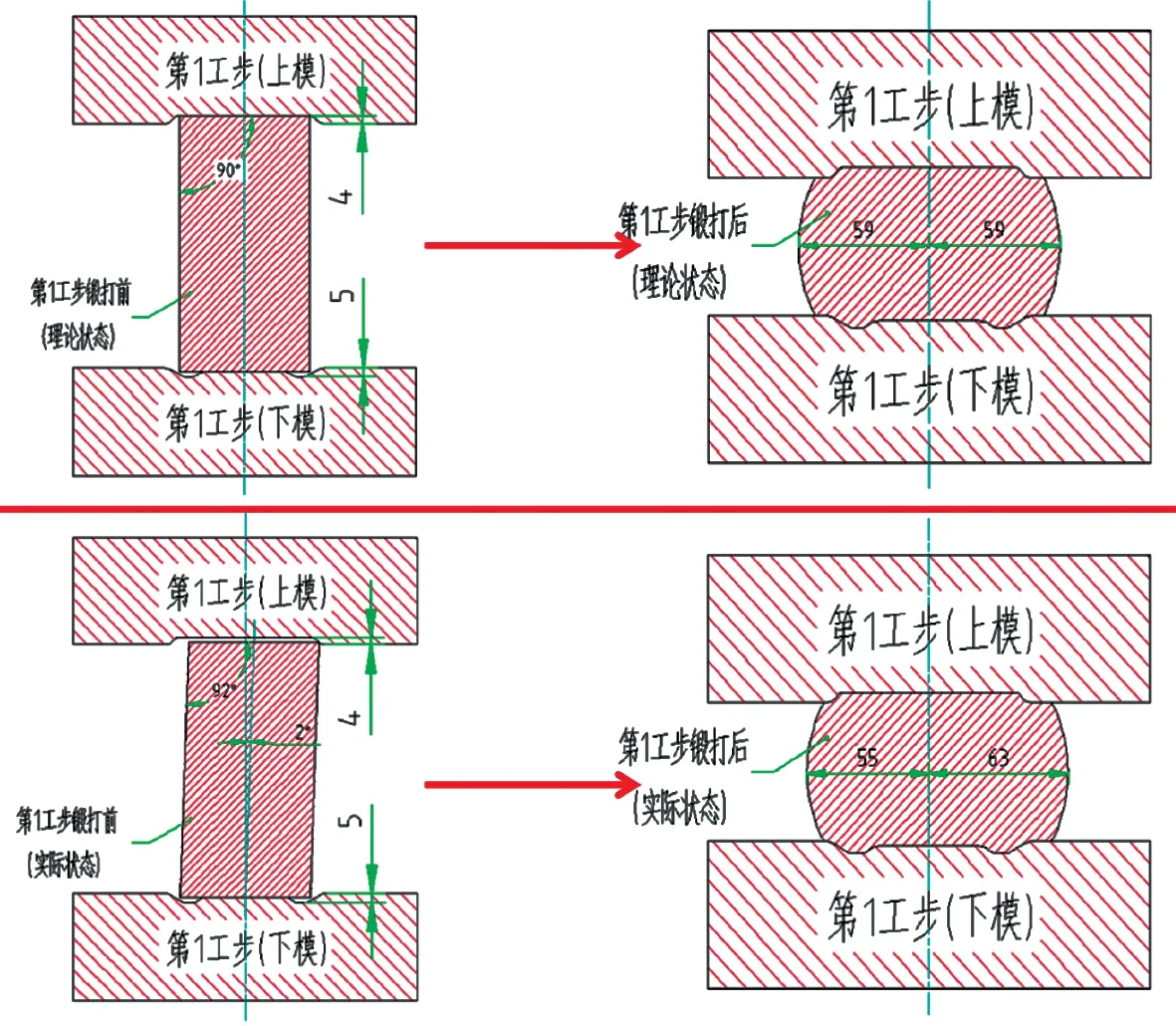

闭式锻造中下料料坯的端面(断面)斜度也是关键因素,端面(断面)斜度超过3°就会引起镦粗工步锻打倾斜(图3)。

本文采用探测率(Probability Of Detection,POD)IPOD、空报率(False Alarm Ratio,FAR)IFAR和临界成功指数(Critical Success Index,CSI)ICSI等分类评分指标评价IMERG终级产品对日降水事件的监测能力,其计算公式如下:

设计优化:工艺要求下料的端面(断面)斜度不超过3°提升为不超过1°,后续下料方式改为圆盘锯锯切。

奖品揭晓日期虽五花八门,但最多的还是在11月11日,剁手节。一些网友在看完奖品名单后感慨,奖是一个没中,反倒被礼品清单种了草。我也是在微博和淘宝之间反复切换。

锻件质量不稳定因素3:第1工步上下模的定位型腔

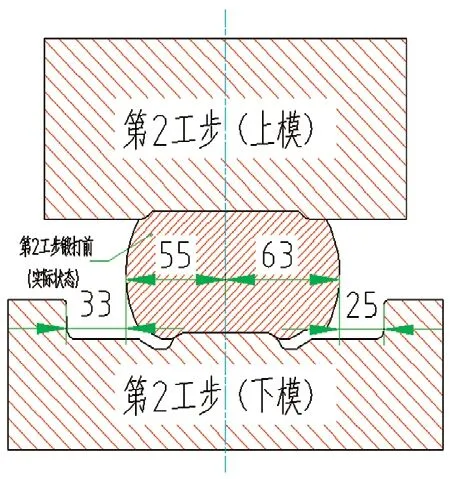

第1工步锻打后料坯沿其中轴线是否均匀分布,除了与下料的斜度有关,还与第1工步上下模具的定位型腔有关。最早的设计计划是第1工步打出5mm深的定位型腔,有利于其被步进梁卡爪抓至第2工步的中心定位,但是实践中下料的斜度和第1工步上下模的定位型腔的共同作用,反而使第1工步锻打后的料坯的不均匀现象放大,并且以5mm型腔定位后放置在第2工步下模时参照模具中心明显呈不均匀状态(图4)。

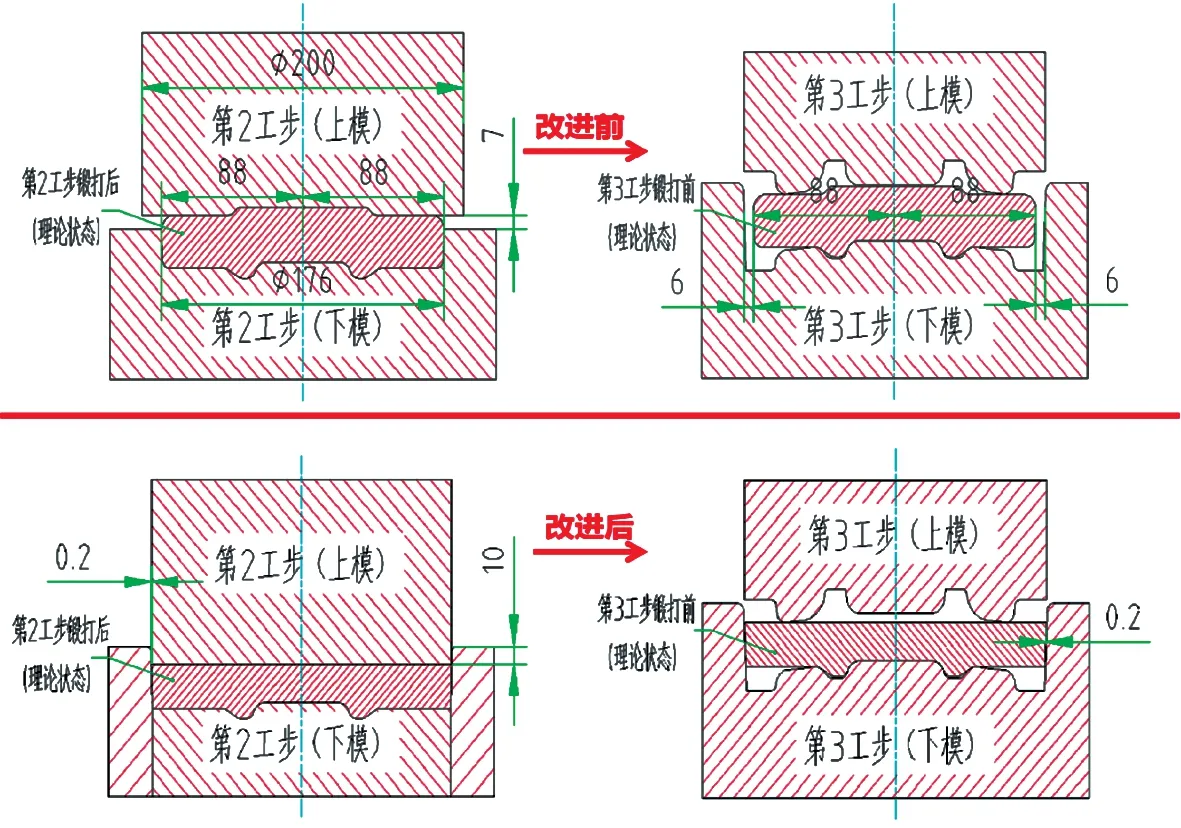

把第2工步上模改为能进入到下模,不仅能消除原设计的对击风险,且有导向作用,有利于第2工步的成形质量(图6改进后)。

(1)设计优化5-1

设计优化:经过Deform模拟及实践验证,把第1工步上下模具的定位型腔去掉,改为上下模具平面镦粗,第1工步锻打后的料坯的均匀性改观明显,步进梁卡爪夹取时两侧卡爪受力稳定、夹得稳。

锻件质量不稳定因素4:第2工步模具结构

第2工步的模具结构,在实际生产中发现有两大问题:第一个是第2工步锻打后料坯在放到第3工步下模时,外圆与第3工步下模型腔有单边6mm间隙(图6改进前),仅仅靠中间约7mm的顶杆型腔定位,此定位设计实际生产中是不稳定的;第二个是第2工步上模外圆尺寸

200mm,下模型腔

176mm,设计闭合间隙7mm,但实际中由于后续工步翻新落面模具高度的调整、垫块的磨损打薄、每个工步打击力的偏载、操作人员的疏忽大意等因素,会造成第2工步上下模具对击的严重后果,对人员安全、设备安全、模座模板工作台造成异常破坏,后果非常严重。

把镜头对准基层群众,倾听百姓呼声,为民排忧解难。以街头留言板、关键词海采、典型宣传等形式,针对群众关注的热点、难点,通过记者体验式、参与式、互动式采访等方式,围绕鄂州好人、不文明交通行为、弘扬社会主义核心价值观等相关话题做活宣传报道,增强新闻报道的多样性、可看性。

把第2工步与第3工步的定位改进为顶杆型腔定位+外圆定位,双重保险(图6改进后),实践证明锻件质量更稳定。

3.2数据分析:1)农村居住农民有献血经历的比例和无偿献血知晓率均很低。2)对献血认识不足,血液的生理知识、免费用血惠民政策了解得不够。3)年龄越大、文化程度越低、献血次数越少的农民对无偿献血相关知识就越欠缺,越不愿意接受无偿献血,对无偿献血政策的知晓率也较低。年龄越小、文化程度越高的农民献血次数就越多,对无偿献血政策和相关知识的知晓率也也相对较高。4)对血液生理知识知晓率极低。5)百分之八十以上的农民认为献血对身体有害。

(2)设计优化4-2

由此造成了后续工步一系列的分配不均匀问题,最终锻打成形的锻件一侧出现毛刺并形成折叠,另一侧未充满,造成废品(图5),并且影响步进梁两侧卡爪抓取的受力不均,造成步进梁关节异常磨损,进而影响步进梁的抓取及放置的精度。

(3)设计优化4-3

理学家朱熹对石刻的文化利用与转化,使石刻从文玩之物转化为文本之物、文化之物,在一定程度上摆脱了通常理学家对金石学“玩物丧志”之讥议。清代学者章学诚总结朱熹的学术特点为“服古通经,学求其是,而非专己守残,空言性命之流”,他甚至认为,朱熹之学“五传而为宁人(顾炎武)、百诗(阎若璩)”。[注] 章学诚著、叶瑛校注:《文史通义校注》卷三,北京:中华书局,1985年。可见宋学与清学自有文脉相连之处。朱熹研治与利用石刻,开掘新文本,传承旧文脉,弘扬斯文,展现出闳深开阔的视野,并为章学诚之说提供了佐证。

专门针对第1工步锻打后料坯在第2工步的放置位置,设计了一个调试验证测量盘,调试时使用它定位放置于第2工步下模正中,抓取第1工步锻打后料坯放置于测量盘上,来观察第1工步锻打后料坯是否放置于第2工步模具正中,以便提高调试准确性及调试效率(图7)。

(1)设计优化4-1

锻件质量不稳定因素5:第3工步和第4工步

第3工步和第4工步,在实际生产中存在两个问题:第一个是模具裂口问题,第二个是第4工步顶出力大的问题。

审美教育的任务是培养我们的审美能力,其内容在于通过欣赏自然美、社会美和艺术美的的方式,给人们进行情感熏陶,塑造人们的美好心灵,从而来维护社会和谐稳定。

解决模具裂口问题,参考论文《3500t高速锻造自动线模具裂口失效探究》。

理论状态(理想状态)第1工步锻打后的料坯沿中轴线均匀分布(左侧59mm、右侧59mm),实际状态第1工步锻打后的料坯沿中轴线明显不是均匀分布(左侧55mm、右侧63mm),进而影响后续工步分料的均匀、抓取的稳定,最终影响锻件的成形。

(2)设计优化5-2

为解决第4工步顶出力大的问题,除了确保喷雾装置的正常工作及脱模剂配比准确,我们还将第4工步的下模成形模具圈进行了离子渗氮热处理,顶出明显顺畅,减少了因顶飞锻件引起的意外停机次数,提高了模具寿命,提高了生产效率。

锻件质量不稳定因素6:第5工步

第5工步,在实际生产中存在锻件变形问题,原设计顶出器只是作用于锻件的轮缘,未作用于轮毂(图8改进前),随着冲头的老化、顶出器蝶簧力量的衰减、冲孔冲偏等因素的堆积,当冲头向上返回时,就会带动锻件轮毂向上变形。

(1)设计优化6-1

对顶出器做了改进使其同时作用于锻件轮缘和轮毂(图8改进后)。

(2)设计优化6-2

将作用于顶出器的蝶簧换为氮气弹簧,顶出寿命更长。

现在,图纸都采用CAD制图,路线的平面图一目了然,有的护栏直接在平面图上标注,除互通匝道的接点不能准确标识外,直线和曲线段基本都和实际施工一样,所以,电脑水平好的话可以直接在电脑上进行设计放线,这样把平面图交给现场人员施工,就不会有长短不一的异形板了,同时也为材料精确的订购提供准确数量。另一种就是现场进行放样,不要要求一次性放到位,根据放样的结果,再重新调整个别立柱间距,《公路工程质量检验评定标准》(JTGF80/1-2004)要求立柱间距±50mm,通过立柱间距或多少使异形板消除或达到0.5m的整数倍。这样经过多次调整,既可以省材料,又可以使后续材料省工、省时。

总结

3500t锻造自动线的上下模座无导柱导套,确保锻件的同轴度只能依靠主机上滑块导轨间隙的稳定、上下模具尺寸的经验设计、上下模座与上下工作台的定位键的准确定位,定位键的定期检查及更换也是确保锻件成形质量稳定的重要一环。

经过以上努力,我们基本上解决了进口设备3500t锻造自动线锻件质量不稳定的问题,也大大提升了自动线的产能。

做一个温暖的人也许就是这样一种体验,这样的人,或许不够强势,不够聪明世故,容易吃亏,但于朦胧认可这一切,不一定要两肋插刀,他理解中的温暖就是对朋友的仗义,对生活仗义。

结束语

笔者作为一名普通的锻造工艺技术人员,亲身经历了锻造工艺由“开式模锻→闭式锻造→1mm锻造→精密锻造”的提升过程,也牢记锻造工艺设计的三大要点:合理定位、均匀分配、控制流动,此次将生产实际中遇到的问题与大家作以交流探讨,希望大家提出宝贵意见。