合成双射流与小型复合结构翅片 组合散热参数影响

郑 穆, 罗振兵, 邓 雄, 何 伟, 王登攀

(1. 国防科技大学空天科学学院, 湖南长沙 410074; 2. 北京特种工程设计研究院, 北京 100028)

引 言

随着航空航天、 计算机、 半导体及核能等高新技术的发展, 各种设备的工作温度也不断提高[1-3], 为了保证设备能有足够长的工作寿命并可以在高热流下安全运行, 必须可靠而经济地解决高温设备的冷却问题. 同时, 各种电子设备体积越来越小, 因此必须在足够小的空间内完成相当大的热流传输, 强化传热技术就显得尤为重要[4-7]. 合成双射流散热技术具有良好的强化换热效果及装置结构紧凑简单、 成本低廉等特点[8-15], 与小型翅片的结合可以在充分发挥其小型化优势的同时强化换热[16-18].

合成射流/双射流散热研究方面, Chaudhari等[19]研究了合成射流的冲击传热特征. 发现与连续射流相比, 合成射流可以达到一个更好的电子设备冷却能力[20-26]. Fanning 等[27]提出在电子器件冷却方面, 合成射流已经作为一种替代传统稳定射流的方法. Arik等[28]提出了一种合成射流嵌入式散热器, 相比于相同体积的常规散热器, 能够增强两倍的性能水平. 罗振兵在此基础上发展了合成双射流技术, 除了轻质、 小型、 低成本及无需额外气源等优点外, 还解决了合成射流存在的压载失效问题,且由于其周期性吹吸以及漩涡对结构的特性, 使得它在加强传热传质控制方面很有潜力[8-10,29].

复合翅片散热研究方面, 韦香妮[30]研究表明翅片表面的粗糙化、 合理的肋片间隔、 高度都可以提高散热性能. Ismail 等[31]研究发现湍流情况下穿孔翅片可以加强散热器的散热效果. 褚旭昭等[32]对扇形叶片、 圆形孔、 六边形孔这3类复合结构翅片散热器进行了仿真, 散热面积是影响散热效果的关键因素.

板翅式翅片是目前紧凑型高温电子设备最常用的散热器, 其散热能力已难以满足电子设备越来越高的热流散热要求. 基于纵向涡强化换热理论, 提出合成双射流与表面微凸起复合结构翅组合散热方法, 进一步提升散热性能, 以期解决紧凑型高温电子设备的散热难题.

1 模型与研究方法

1.1 几何模型及计算方法

翅片物理模型及计算区域的几何模型如图1(a) 所示, 翅片长50 mm, 宽51 mm, 高10 mm, 肋片间距7.8 mm, 厚度2 mm, 并设计了强化换热效果较好的菱形微凸起结构.图1(b)为激励器与翅片相对位置图.

(a) Micro-convex structure and its arrangement(unit: mm)

(b) Relative positions of the actuator and the fin图1 微凸起布置方式及激励器与翅片位置Fig.1 Arrangement of micro-bumps and positions of actuators and fins

使用流体及热力学领域十分成熟的商业计算软件Fluent, 流体介质为不可压缩空气. 模型采用RNGk-ε模型对合成双射流与表面微凸起复合结构翅片对流换热过程进行了数值模拟. 时间步长设置为射流周期的1/40, 因为射流频率f=500 Hz, 故时间步长t=f/40=5×10-5s. 边界条件设置为: 翅片为导热壁面, 芯片为热流密度q=5×103W/m2的恒定热流面, 流体壁面为压力出口, 激励器两个出口为速度入口条件, 速度条件见下式, 其中umax为速度峰值, 两速度入口相位差间隔为180°.

1.2 网格无关性验证

为了验证数值计算网格数量的合理性, 设置了4种数量(4×105, 7×105, 1.1×106和1.5×106)的网格算例, 通过比较芯片表面全局平均温度(如图2所示), 发现算例网格数量大于7×105时, 芯片表面全局平均温度基本相同. 下文的数值计算网格数量保持在1.1×106左右.

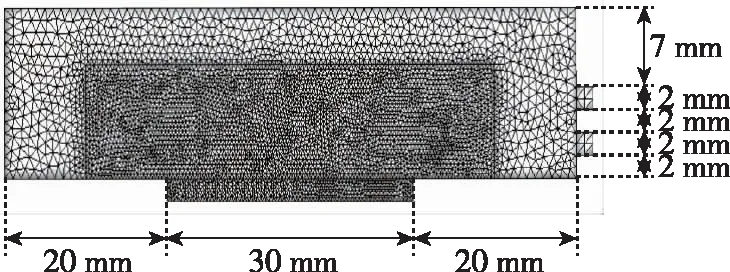

采用ANSYS FLUENT 17.0 workbench 软件建模与网格划分. 网格单元数量为(0.99~1.10)×106. 计算域及网格划分如图3所示,X为流向,Y为展向,Z为纵向. 流体区域计算尺寸为70 mm×51 mm×15 mm, 翅片尺寸与图1一致. 网格尺度为0.1 mm, 在翅片区域进行网格细化, 网格尺度为0.04 mm.

图2 网格数量对芯片表面平均温度的影响Fig. 2 Effect of the number of grids on the average temperature of the chip surface

(b) Front view

(c) Side view

(d) Global mesh in the computational domain

(e) Refined mesh of micro-convex composite fins图3 计算域及网格划分Fig. 3 Computational domain and meshing

2 数值结果及分析

2.1 翅片复合结构对流动及换热的影响

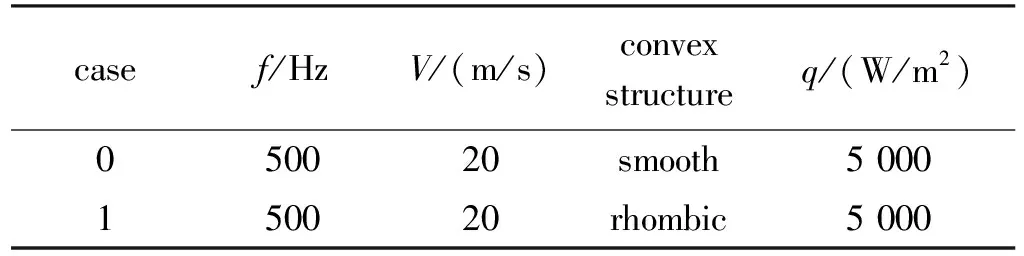

流动特性是影响强迫对流换热效果的主要因素, 而翅片结构的改变必然引起流动特性的变化, 本节对不同结构翅片的内部流动特性进行了数值模拟, 结构分别为表面菱形微凸起结构及表面光滑结构. 合成双射流参数保持一致,umax=20, 频率f=500 Hz. 算例设置如表1所示.

表1 翅片构型算例设置

图4为达到热平衡后, 肋片近壁面处微凸起肋片和光滑肋片表面的流线图.图4(a)中流线层次分明, 流动为层流结构. 从图4(b)中可以看出, 肋片上微凸起前方的流线均沿着微凸起结构在纵向上下曲折前进, 且沿着流向发展这种纵向的波动越剧烈.

(a) Streamline diagram of smooth fins

(b) Streamline diagram of rhombus-shaped micro-convex fins图4 Y=22.5 mm截面处近壁面流线图Fig. 4 Streamline diagram near the wall at the Y=22.5 mm section

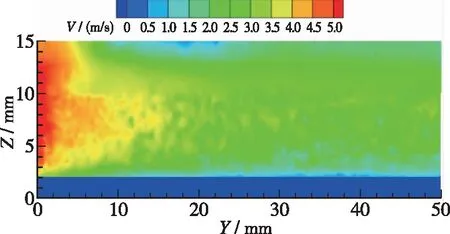

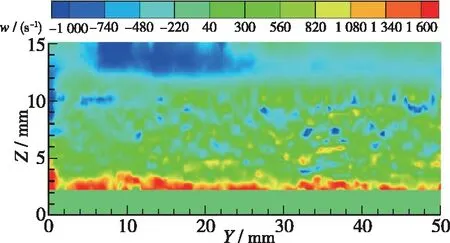

图5为达到热平衡后, 翅片中间通道肋片表面的平均速度图. 菱形微凸起肋片速度与光滑肋片相差不大, 但微凸起肋片表面速度变化更为剧烈.图6为umax=20, 频率f=500 Hz的正弦速度条件下数值计算得到的翅片中间通道肋片表面Y方向平均涡量图, 从图中可以看出, 菱形微凸起肋片Y方向涡量远大于光滑肋片, 微凸起结构附近涡量大小为 1 500, 而光滑肋涡量主要集中在肋片根部, 大部分区域涡量仅为500.Y方向涡量可以增强肋片传热,Y方向涡量越大其纵向涡发展越好, 强化换热性能越强.

(a) Average velocity of smooth fins

(b) Average velocity of rhombus-shaped micro-convex fins图5 Y=21.6 mm截面处近壁面平均速度图Fig. 5 Average velocity near the wall at the Y=21.6 mm section

(a) Average vorticity of smooth fins

(b) Average vorticity of rhombus-shaped micro-convex fins图6 Y=21.6 mm截面处近壁面平均涡量图Fig. 6 Average vorticity near the wall at the Y=21.6 mm section

图7为达到热平衡后, 菱形微凸起复合结构与光滑通道翅片表面(Z=2 mm)中心处(X=25 mm)的温度分布曲线, 从图中可以看出光滑通道翅片平均温度为53 ℃, 菱形微凸起复合结构平均温度为48 ℃, 光滑通道翅片的温降为52 ℃, 菱形微凸起复合结构的温降为57 ℃. 合成双射流作用下, 菱形微凸起复合结构比传统光滑肋翅片的换热增加 10%.

给出Nu关系式

式中,q=-λ(∂T/∂y)w为壁面局部热流,hlocal为对流传热系数,Tw为流体初始温度,T∞为流体的体积平均温度.图8为图7中X=25 mm处的Nu分布曲线图. 从图中曲线可以看出: 菱形微凸起复合结构整体Nu大于光滑翅片表面, 两种翅片两侧Nu相差不大, 但菱形微凸起复合结构中间区域Nu比光滑翅片高25%, 其分布规律与温度分布规律一致.

图7 合成双射流作用下翅片表面中心处(X=25 mm)处的 温度分布曲线图Fig. 7 Temperature distribution curves at the center (X=25 mm) of the fin surface under the action of the dual synthetic jet

图8 合成双射流作用下翅片表面(Z=2 mm)中心处(X=25 mm)处的Nu分布曲线图Fig. 8 Nu distribution curves at the center (X=25 mm) of the fin surface(Z=2 mm) under the action of the dual synthetic jet

2.2 合成双射流驱动参数对流动及换热的影响

驱动频率是影响合成双射流流动特性的主要因素, 驱动频率通过改变合成双射流流动特性, 进而影响对流强化换热效果. 选取菱形微凸起复合结构作为计算模型, 其结构见图9, 模型尺寸及网格划分、 计算方法, 边界条件同第1节一致, 算例设置如表2所示.

(a) Front view

(b) Side view图9 菱形微凸起复合结构结构图Fig. 9 Structure diagram of the rhombus-shaped micro- convex composite structure

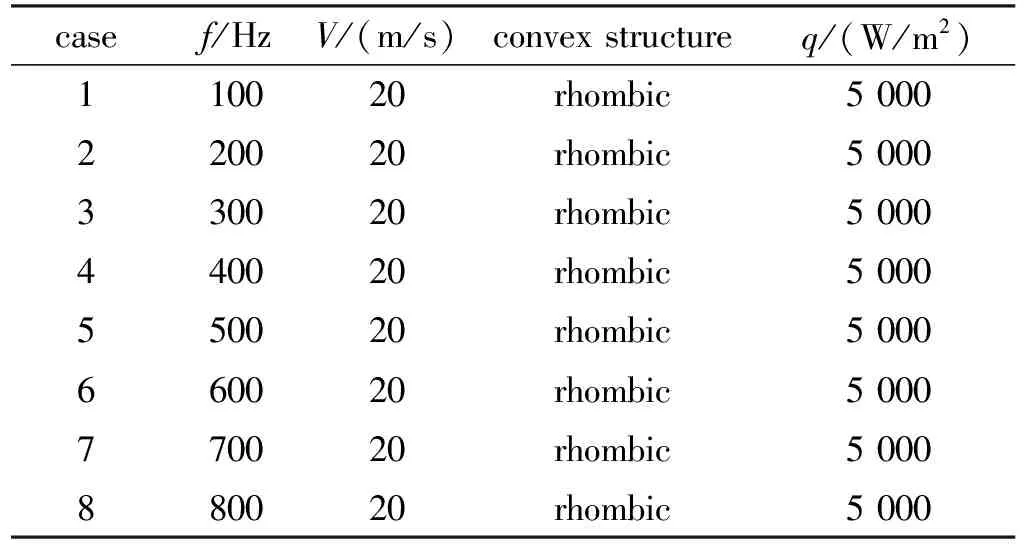

表2 驱动频率算例设置

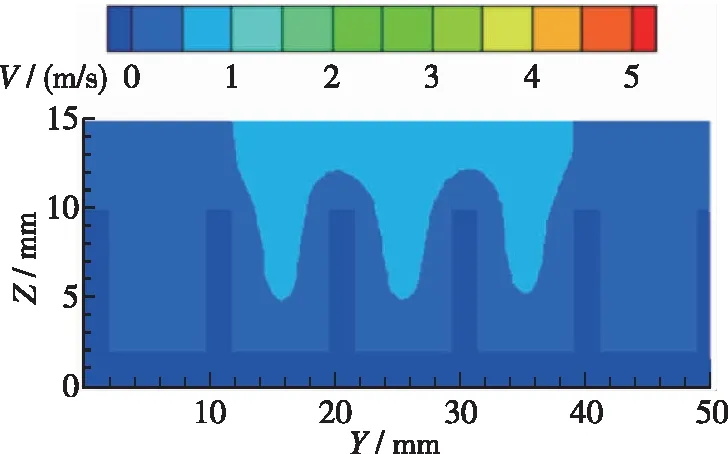

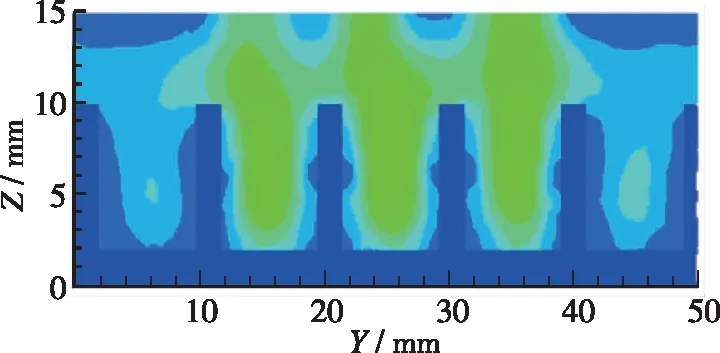

图10为达到热平衡后, 合成双射流作用下翅片X=25 mm处截面纵向速度分布图. 从图中可以看出, 随着频率增加, 流动范围不断扩大, 中间流体速度有所下降, 但两侧速度呈现先增大再降低的趋势.图11为图10截面处Z=2 mm线上的速度分布, 从图中可以看出, 在100~300 Hz之间, 随着频率增加, 中间通道射流速度稍有降低(从3.5 m/s逐渐降低至2 m/s), 但两侧射流速度从无到有(从0 m/s增大为0.2 m/s), 形成这种速度分布的原因: 低频时合成双射流更类似于定常射流, 射流集中在中间, 没有充分发挥出合成双射流卷吸周围流体, 促进流动、 扩大流动范围的能力; 在400~500 Hz之间, 中间通道射流速度相比低频时进一步降低(从2 m/s逐渐降低至1.5 m/s), 两侧射流速度进一步增加(从0.2 m/s增大为0.5 m/s), 形成这种速度分布的原因: 在该频率下, 合成双射流充分发挥了卷吸周围流体、 扩大流动范围的能力; 在 600~800 Hz之间, 随着频率增加, 中间通道射流略有降低(从1.5 m/s下降至0.8 m/s), 两侧射流速度有所下降(从0.5 m/s降低为0.3 m/s), 形成这种速度分布的原因: 高频时合成双射流两个出口间相互卷吸, 限制射流速度发展, 使得整体速度降低.

图12为达到热平衡后, 合成双射流作用下Z=2 mm截面处翅片表面温度云图. 从图中可以看出低频时(100~300 Hz), 温度分布沿展向(Y方向)较不均匀; 随着频率提高(400~500 Hz), 中间通道温度有所提高, 但两侧温度大幅度降低, 整体温度分布均匀; 随着频率进一步增大(600~800 Hz), 温度分布沿流向(X方向)呈现较不均匀的左侧低右侧高.

图13为图12流向(X方向)中心线上的温度分布曲线, 从图中可以看出频率为100~300 Hz时, 其中间通道中心线上的温度为40~42 ℃, 散热效果较好, 但两侧通道中心线上的温度为56~58 ℃, 散热效果较差, 温度分布极不均匀; 在频率为400~ 500 Hz时, 其中间通道中心线上的温度为43~45 ℃, 散热效果与100~300 Hz时差距较小, 两侧通道中心线上的温度为48~50 ℃, 散热效果与中间通道相差较小, 温度分布最为均匀; 在频率为600~800 Hz时, 其中间通道与两侧通道中心线上的温度基本一致, 分布在52~55 ℃之间, 随着频率增加, 温度升高.

分析可知, 低频时射流过于集中, 射流范围较小, 形成极不均匀的温度分布, 不利于散热; 且高频时合成双射流两出口间相互卷吸, 限制射流速度及冲程, 整体散热效果较差; 故激励器驱动频率在500 Hz时, 合成双射流作用下表面微凸起复合结构翅片具有均匀的温度分布以及最佳的散热效果.

为了研究驱动电压对流动与换热的影响, 进行激励器射流速度对流动与换热的数值模拟工作. 本节数值模拟翅片、 激励器出口计算模型与第1节一致. 由上文可知合成双射流激励器驱动频率f为500 Hz时, 强化换热效果最佳, 算例设置如表3所示.

图10 不同频率合成双射流作用下翅片X=25 mm处截面纵向速度分布图Fig. 10 Longitudinal velocity distribution of the fin at X=25 mm under the action of dual synthetic jets with different frequencies

图11 不同频率合成双射流作用下翅片X=25 mm处截面Z=2 mm线上的纵向速度分布图Fig. 11 Longitudinal velocity distribution on the line Z=2 mm of the fin at X=25 mm under the action of dual synthetic jets with different frequencies

图12 不同频率合成双射流作用下翅片表面(Z=2 mm)温度云图Fig. 12 Temperature distribution of fin surface (Z=2 mm) under the action of dual synthetic jets with different frequencies

图13 不同频率合成双射流作用下翅片表面(Z=2 mm) 中心处(X=25 mm)的温度分布曲线Fig. 13 Temperature distribution curves at the center (X=25 mm) of the fin surface (Z=2 mm) under the action of dual synthetic jets with different frequencies

表3 射流速度算例设置

为了探究射流速度对流动过程的影响, 截取翅片X方向中心截面速度开展流动影响研究,图14为达到热平衡后,umax分别为5, 10, 20, 40 m/s时, 翅片X=25 mm处截面纵向速度分布图. 从图中可以看出, 随着射流速度增加, 截面处流体流动范围不断扩大, 流体速度不断增大, 呈现中间高两侧低的趋势.

(a) umax=5 m/s

(b) umax=10 m/s

(c) umax=20 m/s

(d) umax=40 m/s图14 不同速度合成双射流作用下X=25 mm 截面处的速度分布Fig. 14 Velocity distribution at X=25 mm section under the action of dual synthetic jets with different velocities

图15为图14截面处Z=2 mm线上的速度分布, 从图中可以看出, 在umax=5 m/s时, 中间射流峰值速度为0.1 m/s, 两侧射流速度趋近于零; 在umax=10 m/s时, 中间射流峰值速度为0.4 m/s, 两侧射流速度为0.1 m/s; 在umax=20 m/s时, 中间射流峰值速度为1.4 m/s, 两侧射流速度为0.4 m/s; 在umax=40 m/s时, 中间射流峰值速度为3.6 m/s, 两侧射流速度为1.5 m/s. 根据数值模拟结果可知, 随着umax的增大, 翅片通道内流体的流动范围不断扩大, 速度也随之增加. 但射流出口速度umax与通道内流体速度之间不是线性关系,umax越大, 通道内流体速度幅值相较于umax衰减得更多.

图16为达到热平衡后,umax分别为5~40 m/s时, 合成双射流作用下Z=2 mm 截面处翅片表面温度云图, 从图中可以看出速度为5 m/s时, 靠近合成双射流出口侧温度梯度极大, 温度分布沿流向(X方向)极不均匀, 合成双射流出口附近温度为45 ℃, 其余2/3区域温度在75 ℃以上, 合成双射流强化换热效果极差; 速度为10 m/s时, 靠近合成双射流出口侧温度梯度较大, 大部分区域温度在60~65 ℃之间, 合成双射流强化换热效果有所改善; 速度为20 m/s时, 靠近合成双射流出口侧温度分布差距进一步减小, 大部分区域温度在40~50 ℃ 之间, 合成双射流强化换热效果较好; 速度为40 m/s时, 全局温度分布差异极小, 大部分区域温度在 35~40 ℃之间, 合成双射流强化换热效果更好.

图15 不同速度合成双射流作用下翅片X=25 mm截面处 Z=2 mm线上的纵向速度分布图Fig. 15 Longitudinal velocity distribution on the Z=2 mm line at the X=25 mm section of the fin under the action of dual synthetic jets with different velocities

图16 不同速度合成双射流作用下翅片表面(Z=2 mm)温度云图Fig. 16 Temperature distribution of fin surface (Z=2 mm) under the action of dual synthetic jets at different speeds with different velocities

图17为图16流向(X方向)中心线上的温度分布曲线, 从图中可以看出umax=5 m/s时, 其通道中心线上的温度为76~79 ℃, 相较于冷却前(T=105 ℃), 温度下降了26~29 ℃; 在umax=10 m/s 时, 其通道中心线上的温度为60~67 ℃, 相较于冷却前(T=105 ℃), 温度下降了38~45 ℃; 在umax=20 m/s时, 其通道中心线上的温度为45~54 ℃, 相较于冷却前(T=105 ℃), 温度下降了51~60 ℃; 在umax=40 m/s时, 其通道中心线上的温度为35~43 ℃, 相较于冷却前(T=105 ℃), 温度下降了62~70 ℃.

图17 不同速度合成双射流作用下翅片表面(Z=2 mm) 流向中心线(Z=25 mm)的温度分布曲线Fig. 17 Temperature distribution curves of the fin surface (Z=2 mm) at the centerline (Z=25 mm) under the action of dual synthetic jets with different velocities

从以上数据可以看出, 随着合成双射流速度增大, 强化换热效果不断增加, 但是其收益不断降低. 从5 m/s提升至10 m/s, 最高温度由70 ℃降至61 ℃, 降幅由35 ℃增加至44 ℃; 从10 m/s提升至20 m/s, 最高温度由61 ℃降至50 ℃, 降幅由44 ℃ 增加至55 ℃; 从20 m/s提升至40 m/s, 最高温度由50 ℃降至40 ℃, 降幅由55 ℃增加至65 ℃. 但温降与射流速度并不是线性关系,图18为温降幅值与射流速度的关系曲线图, 随着射流速度增加, 温降幅值增长速率变缓. 但其所消耗的功率却不断提升, 由驱动电压对合成双射流激励器能量转换效率影响的研究可知, 随着电压提升其能量转换效率是不断降低的[18].

图18 不同射流速度对应的温降幅值曲线图Fig.18 Curve of temperature drop amplitude corresponding to different jet velocities

结合温度分布及速度分布可知, 合成双射流强化换热效果与射流速度不是简单的线性关系, 随着射流速度逐渐增加, 温度下降幅值与速度增加的比值是不断降低的. 且随着合成双射流速度增加, 激励器消耗功率也不断上升, 增加驱动电压峰值, 虽然增大了射流速度, 但激励器的最大能量转换效率却降低了[18]. 可以根据系统需求选取合适的驱动电压, 获得适当的射流速度.

3 结论

为解决板翅式翅片强化换热能力有限的问题, 基于纵向涡强化换热理论, 提出了合成双射流与表面微凸起复合结构翅主被动组合散热方法, 并对翅片表面涡发生器结构以及合成双射流参数对换热性能影响进行了数值模拟研究. 主要结论如下:

(1)在umax=20 m/s、 频率f=500 Hz条件的合成双射流作用下, 表面微凸起复合结构翅片的肋片附近Y方向涡量是传统光滑肋片的2倍以上, 换热性能增加10%.

(2)对激励器参数进行研究时, 发现激励器驱动频率在500 Hz时, 合成双射流作用下表面微凸起复合结构翅片具有均匀的温度分度以及最佳的散热效果. 射流峰值速度幅值在20 m/s时温度分布在40~50 ℃之间, 满足大部分电子设备及系统散热需求情况下, 强化换热效率较高.

致谢本文受到国家自然科学基金(11872374, 11572349)资助.