基于DSP的无刷直流电机伺服控制系统设计

郝义龙,侯文国,殷 睿,郭 宁

(上海航天动力技术研究所,上海 201109)

0 引言

无刷直流电机(Brushless Direct Current Motor,BLDCM)与传统的直流电机相比,在转子结构上以永磁体替代了励磁绕组,并且省略了电刷和换相片,因此结构简单,体积小,质量轻,同时还具有效率高、寿命长、转矩惯量比大等诸多优点,广泛应用于航空航天、军事、交通和工农业等领域的机电设备中[1,2]。

可调推力直接侧向力发动机通过直流电机带动阀芯往复作动来调节燃气阀门的开度,实现推力矢量控制[3]。为提高直接侧向力发动机合成推力精度和响应特性,要求发动机伺服控制器具有较高的实时性和控制精度。伺服控制器是位置伺服控制系统的核心控制单元,通常采用专业的运动控制芯片或者高速的DSP来控制伺服电机[4]。

为缩短伺服控制系统的开发周期,保证工作可靠性,文中伺服控制器的设计采用DSP、电机驱动器、无刷直流电机等模块化集成方法,通过可靠的现场总线CAN通信技术,可快速实现位置伺服控制系统设计和开发,并且所设计的伺服控制系统具有较强的可扩展性。

1 控制系统结构及硬件方案设计

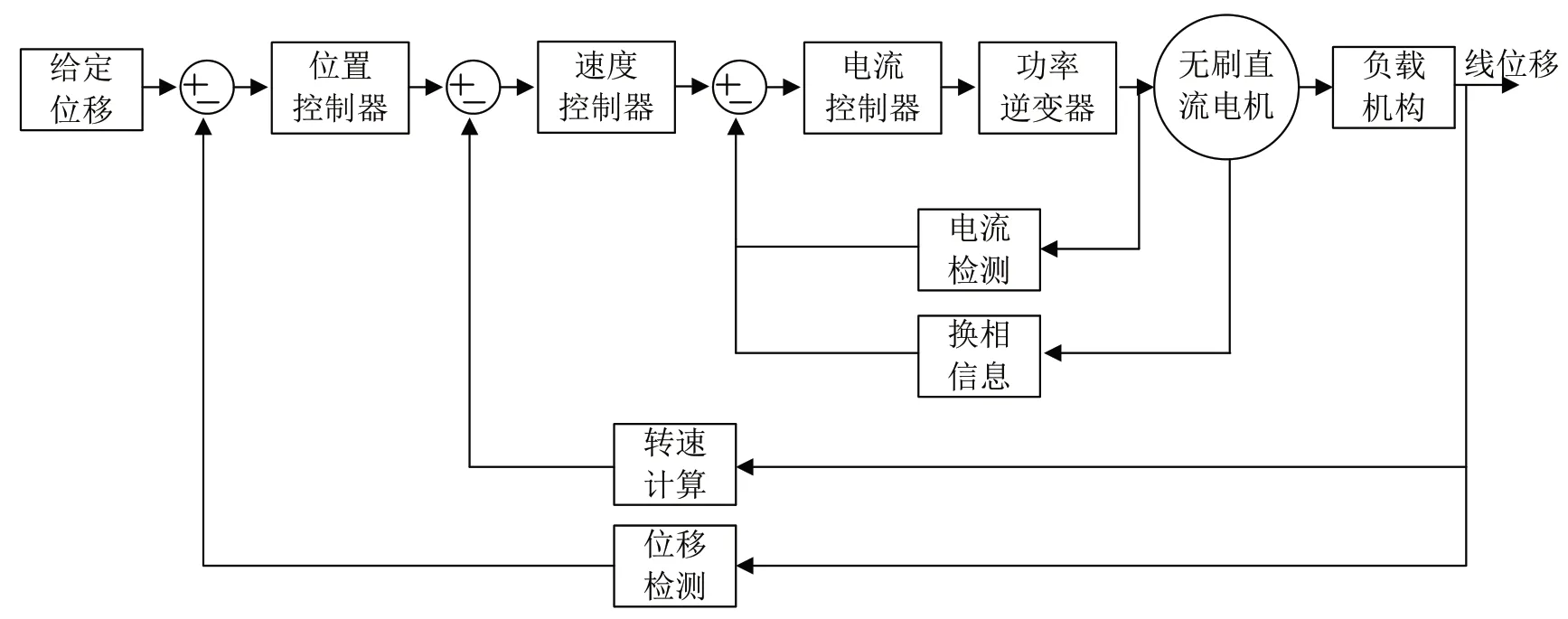

伺服控制系统的硬件部分主要由主控模块(DSP芯片及其外围电路)、驱动模块、D/A模块、无刷直流电机及其检测模块等组成,控制系统硬件结构如图1所示。主控模块给出的控制指令通过CAN接口传输给主机驱动模块并由其转发至各从机驱动模块,主/从机驱动模块解析指令后输出特定占空比的PWM方波驱动电机运转,检测模块采集电机的实时状态信息并反馈给驱动模块,各从机驱动模块将状态信息上传至主机驱动模块后,经CAN接口将状态信息反馈至主控模块实现闭环控制,主控模块通过SPI外扩D/A模块输出4路实际位移模拟信号。

图1 伺服控制系统硬件结构示意图

1.1 主控模块

系统主控模块选用TI公司的TMS320F2812芯片作为核心控制单元,该芯片是32位的定点型DSP。TMS320F2812片内含有128K×16位的Flash,18K×16位的RAM,CPU主频高达150MHz,同时具有丰富的片内外设资源,主要实现驱动模块参数配置、给定位移指令设置、CAN通信、以及通过SPI外扩D/A模块输出实时位移信号等功能。

1.2 驱动模块

驱动模块选用瑞士Maxon公司的EPOS4紧凑型50/15 CANopen从机型位置控制器,其内部集成三相全桥驱动电路和电流传感器,支持10~50VDC供电,最大短时输出电流可达30A,可用于带霍尔传感器和编码器的无刷EC电机,最高支持50KHz的功率级开关频率。通过RS232、USB、CANopen方式在上位机编程设置PI电流控制器、PI转速控制器、PID位置控制器的相关参数,可实现电机运动过程的控制和数据采集。

1.3 无刷直流电机及其检测模块

伺服控制系统的执行元件选择Maxon公司生产的EC-45 flat系列的8对极无刷直流电机(251601),其内部三相绕组采用星型连接并自带编码器和霍尔传感器,采用扁平结构和外转子方式,具有输出转矩高、在高转速下散热性能良好等特点。

运动位移检测传感器采用Maxon电机自带的增量式编码器MILE(462004),通过实时测量电机旋转角度实现位移反馈。编码器输出信号为增量脉冲类型,2通道,线数为1024,经驱动器4倍频后,电机每转动一圈编码器输出4096个脉冲信号,具有较高的单圈位置分辨率,因此可用于准确计算电机转速,同时实现位移和转速反馈。

电机相电流的检测采用驱动模块内部自带的相电流检测传感器实现。由于电机自带的霍尔传感器对于转速的测量精度较低,因此采用编码器实现转速反馈,而只用霍尔传感器测量转子位置获得换相信息。

1.4 D/A模块

数模转换D/A模块的核心单元选用TI公司8通道的电压输出型DAC芯片TLV5608,其板载的高性能基准源芯片可提供5V基准电压,模块的输出电压范围为0~5V,输出电压精度为1mV,支持SPI通讯协议,可与TMS320F2812的SPI接口进行无缝连接,主要实现4路位移信号的数/模转换和输出。

2 软件方案与控制策略设计

2.1 软件设计

基于TMS320F2812 DSP的带位置传感器无刷直流电机伺服控制系统的软件开发工作在TI公司的集成开发环境CCS 7.3.0中采用C语言编写,系统程序主要包括主程序、主中断程序、CAN中断程序、SPI数据发送程序、CAN数据读取程序、外部触发动作程序、电机寻零位程序、位置模式设置程序、运动位移设置程序、运动参数设置程序、延时程序等。

在主程序中,首先对系统初始化(系统控制寄存器、外设时钟、PIE控制寄存器及中断向量表等)和外设初始化(GPIO、EVA定时器T2、eCAN1、SPI、ADC等)。然后进入主循环,依次实现速度模式下寻零位、寻零成功后切换到位置模式、调用CAN数据读取程序读取4路电机位置、通过SPI输出初始位移、调用运动位移设置程序实现4路电机按时序动作、外触发事件发生时进行触发运动、通过SPI控制D/A模块输出4路实际位移。

在主中断程序中,对4路电机在速度模式下进行寻零位。首先判断电机转动是否大于2圈,若是,则直接将寻零成功标志位置1;否则,再判断相电流是否大于5A,若是,则延时100ms后将寻零成功标志位置1。

CAN数据读取程序实现4路电机相电流和实际位移的读取;电机寻零位程序主要实现4路电机在速度模式下的运动速度、加速度和减速度的设置;位置模式设置程序中将4路电机的运动模式切换到位移模式,并寻找电机初始位置;运动位移设置程序中按照控制时序设置4路电机的运动位移量和时间;运动参数设置程序主要实现对4路电机的运动速度、加速度、减速度、电流环PI值、速度环PI值和位置环PID值的设置。

2.2 控制策略

伺服系统作为一种自动控制系统,也称为随动系统。位置伺服控制系统的设计任务是控制有黏性摩擦和转动惯量的负载机构,使其输出的实际位置与设定的目标位置相一致。为了实现较高的系统稳定性和控制精度,文中伺服控制系统在设计时选择三闭环控制策略,从外环到内环的顺序依次是位置环-速度环-电流环[5]。三闭环伺服系统原理框图如图2所示,主要由位置控制器、速度控制器、电流控制器、功率逆变器、无刷直流电机以及实现电流、换相信息、转速和位移检测的传感器等模块组成。

图2 三闭环伺服控制系统原理框图

电流控制器一方面可以改善功率电源和电动机的动态特性,另一方面可在允许范围内产生一个适当的电流参考值,可抵消由负载转矩的作用以及负载转动惯量变化带来的影响。速度控制器控制着闭合的电流内环,可对负载变化起调节作用[6]。电流环和速度环均采用PI控制器,能够恰当地发挥电流截止负反馈和转速负反馈的作用:在突加给定的过渡过程中相当于一个恒电流调节系统;在稳态时又成为无静差调速系统,保证系统具有良好的动、静态品质[7]。位置环采用PID控制器,在速度环的基础上,位置控制器可以产生适当的速度参考值,并且实现对位置的快速跟踪。

3 系统调试与测试

在伺服控制系统集成前,需要对电机驱动模块、无刷直流电机模块、负载机构等进行参数匹配调试。由于该伺服控制系统包括四路无刷直流电机,因此首先需要对每路电机分别调试,主要是位置环-速度环-电流环相应数字控制器的PID参数调谐,以保证伺服控制系统整体性能满足要求。系统的负载机构主要为梯形丝杠和阀芯,电机通过丝杠直接驱动阀芯运动,无减速装置。

3.1 系统调试

根据实际选用的无刷直流电机模块具体参数,通过驱动器配置软件EPOS4 Studio中的Profile Position Mode(预置位置模式)进行单通道三闭环PID参数优化。该配置软件支持自调谐和手动调谐两种方式,其中,电流环参数采用自调谐方式设定;速度环和位置环参数分别采用手动调谐方式,按照电机带动负载机构单程直线分别运动4mm和2mm时,对应超调量小于5%且到位时间分别小于50ms和30ms的设计目标进行确定。表1中给出了加速度为95000 rpm/s时的一组PID参数。

表1 三闭环PID参数调谐结果

3.2 系统性能测试

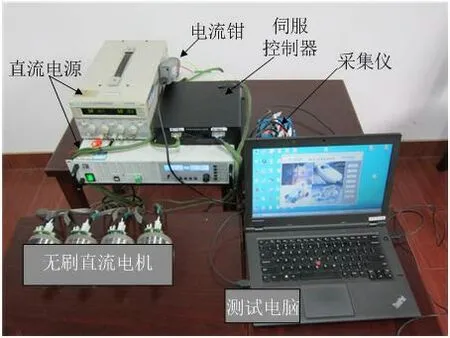

伺服控制系统集成后,为验证伺服控制器及其控制策略设计的合理性,需要对控制系统进行综合测试。测试装置如图3所示,主要包括控制器电源、电机驱动电源、伺服控制器、测试电脑、数据采集仪、无刷直流电机等。

图3 控制系统样机测试

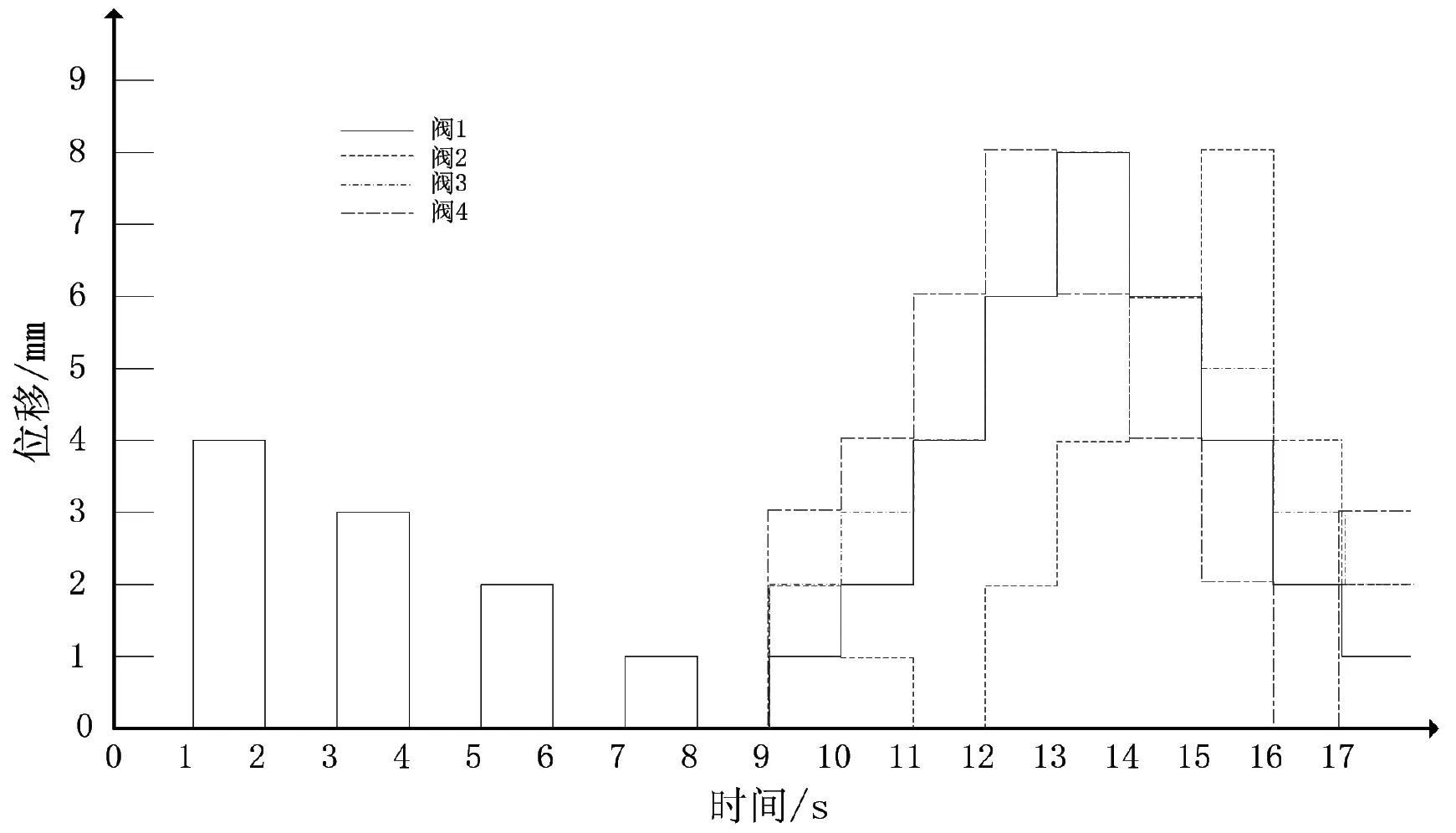

图4 控制时序

为测试控制器对于不同程度阶跃信号的跟踪响应性能,按照图4中给定的控制时序,在DSP中分别设定四通道无刷直流电机的给定位移指令。每路电机动作过程持续时间约为17s,各包括两个阶段:前8s为第一阶段,四路电机同步进行±4mm、±3mm、±2mm和±1mm给定位移的跟踪控制;后9s为第二阶段,四路电机分别按照不同给定位移进行跟踪控制。

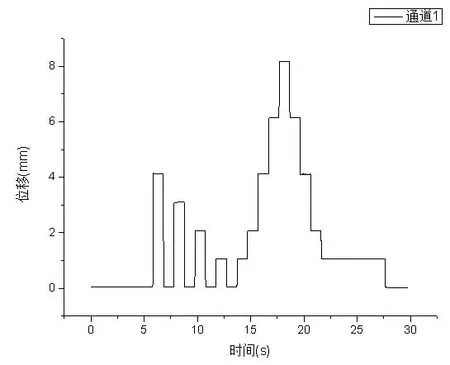

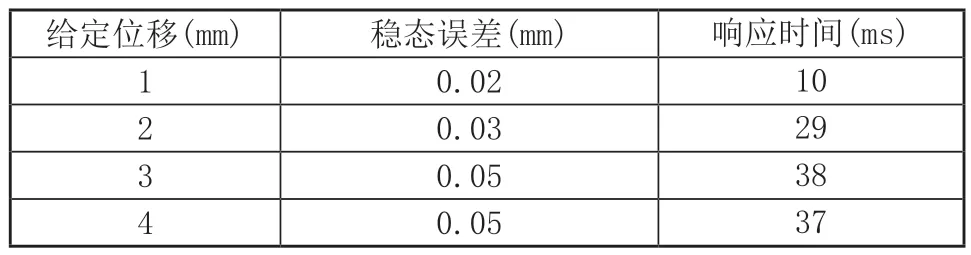

图5为通道1电机按照图4中设定位移动作的响应曲线,横轴表示运动时间,纵轴表示增量式编码器测量位移。经计算,对于4mm和2mm给定位移信号跟踪响应的上升时间(t90)分别约为37ms和29ms;对于4mm和2mm给定位移信号的稳态跟踪误差分别约为0.05mm和0.03mm,通道1电机对于各给定位移的稳态误差和响应时间统计结果列于表2。测试结果表明,本文所设计的多通道无刷直流电机伺服控制系统的动态响应特性满足设计要求,并且具有较高的稳态控制精度。

图5 通道1采集位移曲线

表2 通道1电机响应性指标统计

4 结语

针对某可调推力固体直接侧向力发动机四轴控制系统的应用需求,采用DSP作为主控制器,结合Maxon驱动器和D/A模块,以编码器和霍尔传感器等作为反馈检测模块,基于三闭环PID控制策略,设计了一种无刷直流电机位置伺服控制系统。经过发动机热试车测试,该控制系统的响应时间和稳态控制精度满足设计要求。本文中基于CANopen从机网络结构的模块化设计方法,在快速构建高精度位置伺服控制系统方面具有一定的工程参考价值。

——编码器