某贫菱锰矿精矿浸出及除杂试验研究

李重洋,谭 杰,周 浩,谢 峥,钱 振

(长沙矿冶研究院有限责任公司,湖南 长沙 410012)

近年来随着电解锰工业不断发展,湖南省富锰矿和优质锰矿的资源逐渐枯竭,开采难度不断增加[1-2],而且伴随具有杂质含量高、有用矿物嵌布粒度细、脉石矿物含量高、矿样结构复杂等矿物学特征[3-5]。目前实际工业应用只能通过选矿提高锰矿石的品位, 才能将其经济合理的利用[7-8]。研究针对湖南省永州零陵地区贫锰矿石选矿后所得的精矿,开展了冶金浸出及浸出液除杂试验,确定了该矿样工业利用的最佳工艺参数,为其工业应用获得了重要的试验数据,并将该工艺技术推广应用到了湘中、湘南地区,从而为提高湖南省复杂贫锰矿资源的工业利用效率和经济效益提供理论指导。

1 试验原料与方法

1.1 试验原料

试验所用原料为永州某贫菱锰矿经过选矿后的锰精矿,矿物经磨细并筛分至粒径小于150 μm备用,通过X射线衍射图谱分析(见图1)、化学元素分析(见表1)、锰化学物相分析(见表2),结果表明矿样主要成分为石英和钙菱锰矿,其次还有少量黄铁矿和方解石。矿样中钙、镁和重金属含量较高,Mn基本以碳酸锰形式存在。

图1 矿样XRD分析

表1 矿样主要化学成分分析结果 %

表2 矿样中锰化学物相分析结果 %

试验所用阳极液锰离子浓度为14.56 g/L,硫酸浓度为35.03 g/L,硫酸铵浓度为81.72 g/L。其他试剂主要有浓硫酸、氨水、二甲基二硫代氨基甲酸钠(SDD)、硫化铵、双飞粉等,均为化学纯。

1.2 试验方法

1.2.1 浸出试验

在带有挡板的烧杯中,不断搅拌并加入一定量阳极液和矿样原料,再按一定酸矿质量比(反应体系中硫酸与矿样质量比)补加相应的浓硫酸,升温至指定温度开始计时浸出,并根据固液比补充所需阳极液。反应完成后浆液经真空过滤,热水洗涤,滤液送化学分析,滤渣于干燥箱(100±5)℃中烘干,称量并取样送分析检测。

1.2.2 除杂试验

在带有挡板和通气导管的烧杯中,对浸出结束后的浆液加入氨水调节体系pH,同时通空气搅拌除铁。除铁结束后加入一定量SDD除重金属,除杂完成后浆液经真空过滤,滤液送化学分析,滤渣经热水洗涤后于干燥箱(100±5)℃中烘干,称量并取样送分析检测。

2 试验结果与讨论

2.1 浸出酸度的影响

首先试验浸出酸度对矿样浸出效果的影响,称取100 g矿样加入800 mL阳极液中,按不同酸矿质量比补加浓硫酸,在50 ℃下浸出5 h,试验结果见表3,不同酸矿质量比对矿样中各元素浸出率的影响见图2。

表3 不同酸矿质量比下浸出试验结果

图2 不同酸矿质量比对矿样中各元素浸出率的影响

随着酸矿质量比的增加,浸出液中Mn浓度和余酸明显增加,浸出渣中Mn含量明显减少。从图2可以看出,随着酸矿质量比增加,Mn和Fe的浸出率明显增加,而Ca和Mg的浸出率增加幅度小一些。当酸矿质量比为0.60时,Mn浸出率升高到96%以上,Ca、Mg的浸出率都在80%以下,铁浸出率在30%左右。

当酸矿质量比控制在0.62时,矿样中Mn的浸出率达到96.84%,同时余酸也增加至2.24 g/L,当酸矿质量比增加到0.64时,不仅浸出后溶液中余酸浓度达到5.11 g/L,远远高于生产控制的指标,同时矿样中Mn的浸出率几乎无变化,而且矿样中铁的浸出率有明显升高,从32.43%急剧增加至40.07%,增加后续除杂的难度。因此综合考虑可将浸出的酸矿质量比控制在0.62左右,从而在保证Mn浸出率和控制余酸的同时,还能够最大程度的抑制杂质铁进入溶液。

2.2 浸出温度的影响

为了明确温度对矿样中锰及其他杂质元素浸出率的影响,试验称取100 g矿样加入800 mL阳极液中,按0.62的酸矿质量比补加浓硫酸,在不同温度下浸出5 h,考察浸出温度对矿样浸出效果的影响,结果见4。当浸出温度从40 ℃升高至60 ℃,浸出液中锰浓度有升高趋势,余酸浓度稍有下降,浸出渣中Mn、Mg、Fe和Ca含量变化规律并不明显。从上述元素的浸出率可以看出,不同温度下,Mn的浸出率均在96%以上,Mg的浸出率相对较低但是随温度升高有增加的趋势,Fe和Ca的浸出率规律不明显,分别在32%~38%和82%~87%之间。由此说明上述温度区间内矿样中各元素浸出率变化不大,当浸出温度在50 ℃时,Mn浸出率能保证在96%以上。因此对于该矿样,在电解锰生产浸出工序中不需采用外加热设备,可以直接利用补加浓硫酸的稀释热和浸出过程的反应热能够将浸出温度自行升高至50 ℃左右,两种反应热所升高的温度足够保证矿样中Mn的浸出。

表4 不同温度下浸出试验结果

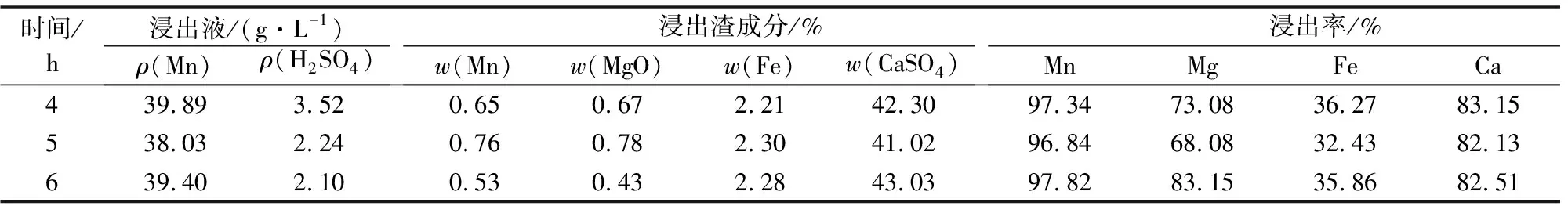

2.3 浸出时间的影响

试验考察了浸出时间对矿样中各元素反应行为的影响,称取100 g矿样加入800 mL阳极液中,按0.62的酸矿质量比补加浓硫酸,在50 ℃下浸出不同时间,考察浸出时间对矿样浸出效果的影响,浸出试验结果见表5。随着浸出时间从4 h延长至6 h,浸出液中锰浓度和余酸浓度以及渣中Mn、Mg、Fe和Ca含量变化规律并不明显。从表5中各元素的浸出率可以看出,不同反应时间下,Mn的浸出率均在96%以上,Mg的浸出率虽然相对较低,但是随温度升高也有增加趋势,Fe和Ca的浸出率变化不大,分别在32%~37%和82%~84%之间。由此说明矿样反应活性较好,短时间内各物质反应就已经基本结束,延长浸出时间对矿样中各元素浸出率影响不大,因此浸出时间控制在5 h左右为最合适浸出时间。

表5 不同浸出时间下浸出试验结果

2.4 浸出液除杂

试验选取氨水作为中和剂调节体系的pH,空气为氧化剂,在温度为50 ℃,通气流量为2.5 L/min条件下对浸出液进行除铁。考察在体系pH为6.4时,除铁时间对溶液中铁浓度变化规律的影响,结果见表6。当除铁时间延长至1.5 h,溶液中Fe浓度降低至0.92 mg/L,此后随时间延长,溶液中Fe浓度还可以下降至0.5 mg/L以下,但是延长除铁时间,会增加工序操作周期,影响生产[9]。因此,工业生产中除铁时间选择1.5 h,即可使溶液中Fe含量满足生产要求。

表6 除铁时间对除铁效果的影响

在温度为50 ℃时,考察了SDD添加量对浸出液中重金属杂质的脱除效果的影响,结果见表7。浸出后原液中Ni和Zn元素含量较高,分别达到10.36 mg/L和21.08 mg/L。随着SDD用量增加,溶液中Ni、Co、Cu、Zn等重金属大大减少,而Mn含量也逐步降低,当SDD增加至2.0%时,溶液中剩余的Zn和Ni含量仍偏高,并且SDD加入量偏多,因此选择SDD加入量为1.5%,再加入0.5%的硫化铵共同脱除重金属杂质,试验结果表明此时所有重金属杂质含量均降低至1 mg/L左右,脱除重金属的效果很好。

表7 添加剂用量对重金属脱除效果的影响

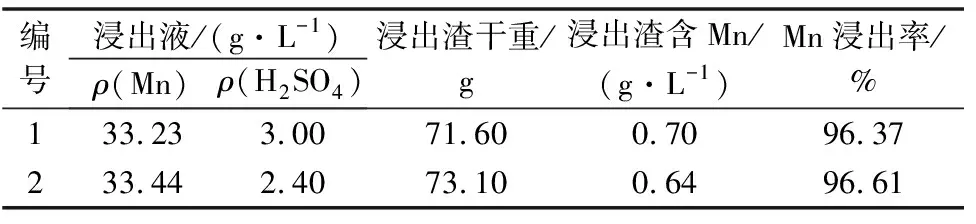

2.5 综合验证试验

根据上述结果,选取优化条件矿样用量为125 g/L,酸矿质量比为0.62,浸出温度为50 ℃,浸出时间为5 h,除铁pH为6.4,除铁温度为50 ℃,SDD用量为1.5%,硫化铵用量为0.5%,除铁时间为1.5 h,除重金属时间为15 min,进行矿样的浸出及除杂验证试验,并对最终得到的合格液进行ICP分析,结果见表8~9。可以看出,上述条件下浸出液Mn浓度大于33 g/L,Mn浸出率大于96%,合格液中Fe、Ni、Cu、Co、Zn等元素含量均符合工业生产中合格液的要求,可以满足电解锰工业生产要求[10]。

表8 浸出验证试验结果

表9 矿样浸出合格液ICP分析结果(质量分数) %

3 结 论

1)贫菱锰矿浸出过程中,酸矿质量比和矿物粒度对浸出影响较大,浸出温度和浸出时间影响较小。较适宜的浸出条件为:矿样用量为125 g/L,酸矿质量比为0.62,浸出温度为50 ℃,浸出时间为5 h,此时锰浸出率能达到96%以上,浸出液中锰离子浓度达到33 g/L。

2)矿样浸出后溶液杂质含量较高,控制体系pH为6.4、除铁时间1.5 h、SDD和硫化铵用量分别为1.5% 和0.5%、净化时间15 min,可使溶液中Fe和重金属杂质含量均在1 mg/L以下,符合电解锰合格液要求。