弯管磁粒研磨的差异化加工工艺试验研究*

徐进文,陈 松,胡菁华,张 磊,杨 欢,陈 燕

(1.辽宁科技大学 机械工程与自动化学院,辽宁 鞍山 114501)

(2.MCC中冶北方(大连)工程技术有限公司,辽宁 大连 116000)

随着航空航天、汽车和其他机械领域的发展,为使设备内部空间得到合理利用,对其内部空间进行合理优化,减少空间占有率,常用的方法是利用弯管来传输设备使用的油气等,以节省其空间。在不同的使用工况下,空间弯管的曲率半径复杂多变。同时,受现有工况及工艺水平的影响,弯管在加工时或使用一段时间后,其内表面会产生微裂纹和凹坑等缺陷,且在其弯折处尤其明显,致使弯管内部流通的气体或液体产生湍流,引起振动,继而影响设备平稳运行,降低其使用寿命[1-3]。

由于弯管结构的特殊性,弯头相较于弯管其他部分更容易受到冲蚀磨损,其冲蚀磨损率约是直管冲蚀磨损率的50倍[4]。KRUGGEL-EMDEN等[5]研究了不同形状颗粒撞击管道内壁的受力情况,发现外弧处受到的冲击最大。张俪安等[6]通过计算流体动力学(computational fluid dynamics,CFD)进行气固两相弯管冲蚀建模,得出弯管外弧内表面受到的流体冲蚀最大。曹学文等[7-9]通过CFD建模探究了弯管液固两相流体冲蚀的失效模拟,得出弯头靠近内弧内表面的冲蚀较轻微,而外弧内表面的冲蚀破坏现象较严重。

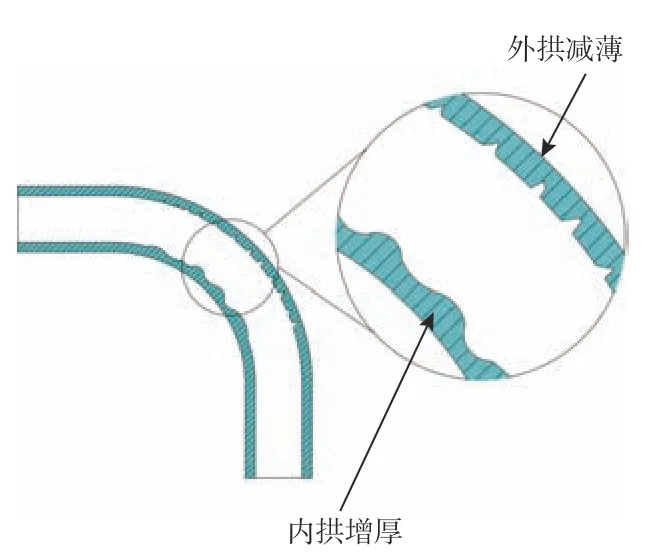

图1为弯管缺陷图。从图1中可以看出:弯管在折弯过程中,外弧受到拉力作用,产生微小的裂痕和壁厚减薄;内弧受到压力作用,相互挤压产生褶皱和壁面增厚现象。外弧内表面的裂纹受到液体的冲击会逐渐扩大,直到破裂;内弧内表面的褶皱会引起流体的湍流现象,进而影响到输送流体的稳定。根据弯管的这种缺陷,提出弯管加工应在保障外弧的内表面粗糙度的基础上,同时降低内弧的内表面粗糙度。

图1 弯管缺陷图Fig.1 Elbow defect diagram

现阶段,常用磨料流法对弯管的内表面进行加工,但磨料流受液体流动的影响,不能很好地对弯管内外弧的内表面同时进行研磨加工。电化学抛光可以很好地对弯管内外弧的内表面进行加工,但存在易残留液体于管内的问题。磁粒研磨加工工艺可以很好地克服这些加工局限性,对弯管的内表面进行研磨加工[10-15]。但利用磁粒研磨加工弯管时,常常只研究单侧的粗糙度,对弯管内壁内外侧的缺陷不一致现象讨论较少。故提出特殊研磨装置,同时调节弯管内外弧的研磨间隙,使其实现差异化研磨,以期在保障外弧内表面粗糙度较低的基础上,同时降低内弧的内表面粗糙度。

1 弯管加工原理及分析

1.1 弯管加工原理

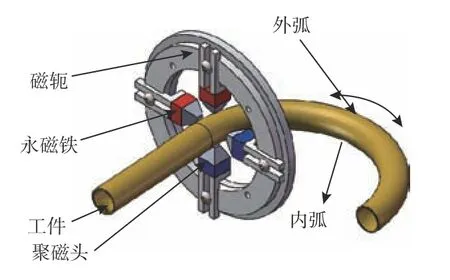

弯管磁粒研磨的原理如图2所示。利用kuka机器臂对弯管进行研磨加工,加工时夹持工件保持不动,管内磨料被磁轭上的磁铁形成的磁回路紧紧吸附在管内壁上。磁轭旋转时,外部磁极形成的磁场也随之旋转,带动磨料旋转,同时磁轭沿管的轴线移动,使磨料在管内做螺旋线状的复合运动,从而实现对弯管内壁的研磨加工。

图2 弯管磁粒研磨原理Fig.2 Magnetic particle grinding principle of bending tube

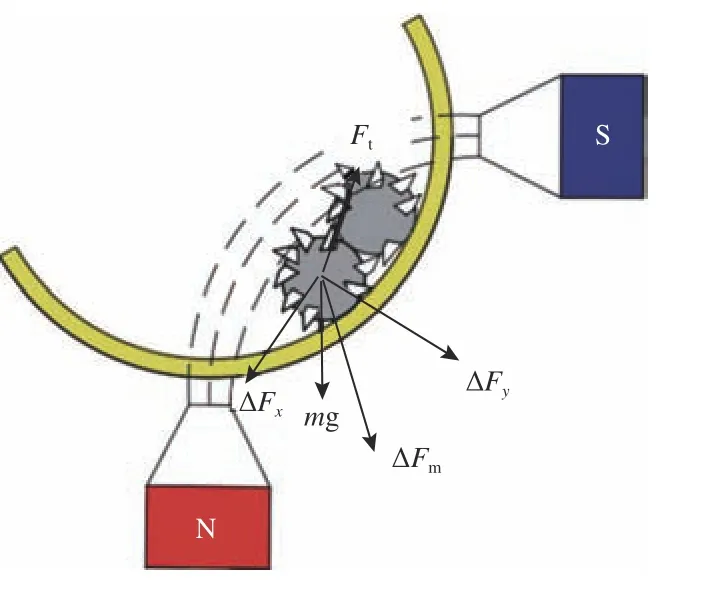

研磨时磨粒的受力如图3所示:放置管中的磁性磨粒受到磁力ΔFm,重力mg,切削阻力Ft的共同作用。在旋转磁场作用下,弯管内任意一颗磁性粒子均受沿磁力线方向的磁场力ΔFx和沿等磁位线方向的磁场力ΔFy作用,二者的合力即为单颗磁性粒子在磁场中受到的磁力ΔFm,可用式(1)和式(2)表示:

图3 磨粒受力分析Fig.3 Force analysis of abrasive particles

式中:V为磨粒的体积,m3; χ为磨粒的磁化率,m3/kg;H为磨粒在磁场所处位置的磁场强度,A/m;分别为沿x,y方向的磁场强度变化率。

磁性磨粒在磁场作用下产生的研磨压力p为[13]:

式中:B为磁场在导磁材料作用处的磁感应强度;μm为磁性磨料的相对导磁率;μ0为空气的绝对导磁率,其数值大小为 4π×10-7H/m 。

由式(3)可知,研磨压力p与磁感应强度B的平方成正比。因而可通过调节研磨区域的磁感应强度,对研磨压力进行调节。

1.2 弯管磁粒研磨加工的缺陷及改进方法

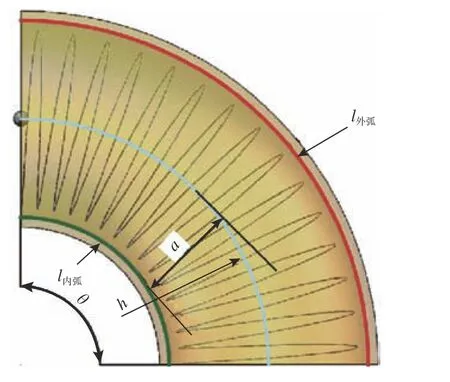

图4为弯管的研磨轨迹示意图。由图4可知:当加工复杂弯管时,磁轭吸附的磨料在管内研磨形成的轨迹会由于弯管内外侧的弧长不一致,形成内密外疏现象。造成的后果是当弯管内弧的内表面研磨效果达到最好时,其外弧的内表面还缺磨;而当外弧的内表面研磨效果达到最好时,研磨时间会随之延长,影响加工效率。此时,弯管内弧的内表面在加工效果最好的基础上又增加了加工时间,导致之前已经加工好的内表面的研磨纹理被加深加粗,而产生过磨现象。

图4 研磨轨迹示意图Fig.4 Lapping trajectory diagram

根据图4中的几何关系,可得出弯管的外弧长l外弧、内弧长l内弧及外弧长与内弧长的比值l比式(4)、式(5)和式(6)为:

式中:h为弯管的中心高,a为弯管的中线到壁面的距离,θ为弯管的弯曲角度。

当弯管的中心高越小、弯曲角度越大时,磁粒研磨受弯管半径的影响就越明显,特别是在航空、汽车等密闭空间中的大曲率弯管中较明显。

当磨粒内外行走轨迹确定后,直接补偿其相对运动速度较难,但可通过补偿研磨压力来进行补偿。根据经验公式[2]:

式中:R(x,y)为磁性研磨粒子与工件接触区域中(x,y)点单位时间内的材料去除量,k为磁性研磨粒子与加工有关的比例常数,v(x,y)为磁性研磨粒子和工件(x,y)点的相对转动速度,p1(x,y)为磁性研磨粒子作用于工件上(x,y)点的研磨压力。

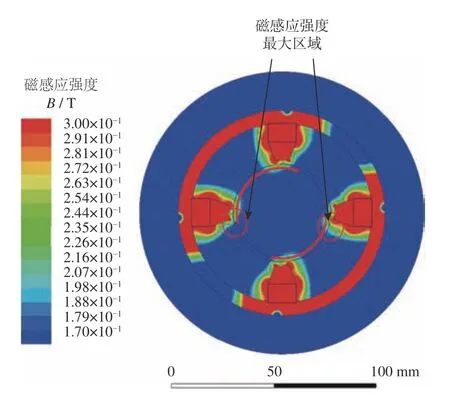

利用Maxwell仿真软件对弯管加工区域的磁感应强度进行分析。磁极(Maxwell材料库中代号为N35,相对磁导率为1.099)吸附在磁轭上,各个磁极之间按NSSN顺序排布,每个磁极的前段安装铁质聚磁头(Maxwell材料库中代号为iron,相对磁导率为4 000.000)。聚磁头端面到管件外表面之间的距离为2.0 mm,得到磁极在弯管(Maxwell材料库中代号为brass,相对磁导率为1.000)加工时的磁感应强度云图,见图5。图5中2处红圈处的磁感应强度为加工时的主要区域,其中左侧的红圈区域为远离磁场端,右侧的红圈区域为靠近磁场端。通过向左侧整体移动3次磁轭,每次移动0.5 mm,那么左侧可获得加工间隙分别为3.5,3.0 和2.5 mm时的3组磁感应强度数据;而右侧则可同时获得加工间隙分别为0.5,1.0 和1.5 mm时的3组磁感应强度数据。同时,未移动磁轭时,获得左右侧加工间隙均为2.0 mm时的磁感应强度。图6为这7个加工间隙下的磁感应强度曲线。其中:图6是以图5中的2个红圈处为0点,0~30.0 mm距离时为图5中左右侧的磁感应强度,30.0~60.0 mm距离时为图5中上下侧的磁感应强度。

图5 磁感应强度云图Fig.5 Magnetic induction intensity nephogram

图6 磁感应强度曲线Fig.6 Magnetic induction intensity curve

从图6中可以看出:当间隙为0.5 mm时,左右侧的磁感应强度最大,随着间隙逐渐增大,磁感应强度逐渐减小,最大差值为64 mT;而上下侧间隙增大或减小时,磁感应强度变化不明显,其最大值与最小值之差为9 mT。根据式(3)可知,当磁感应强度B越大时,研磨压力越大,材料去除量越多,故可在移动速度未发生改变时,改变磁感应强度B,增大其研磨效果。

2 试验结果及分析

2.1 试验装置

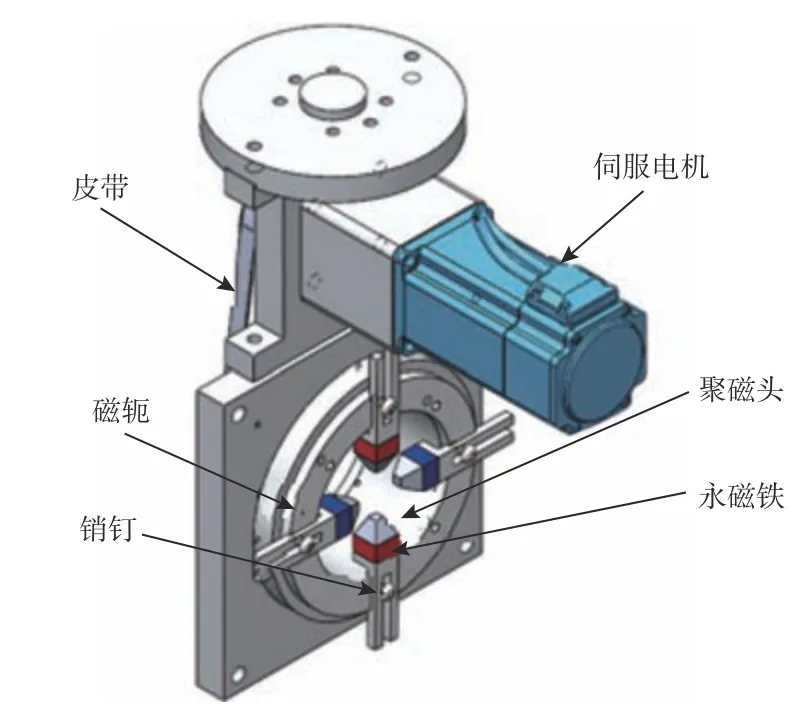

磁粒研磨装置主体如图7所示,由伺服电机、磁轭、永磁铁磁极、销钉和聚磁头等组装而成。用磁粒研磨装置对弯管进行加工时,伺服电机启动,皮带带动磁轭旋转,磁轭上安装有永磁铁,永磁铁一头连接磁轭、一头装有聚磁头,通过销钉调节每一个磁极的加工间隙。聚磁头可将磁力线聚集在小截面内,即可增大研磨区域的磁感应强度,又可改善弯管弯折处磁力线出现干涉的问题。永磁铁带动弯管内的磨料对弯管内表面进行研磨加工,从而改善弯管的内表面质量。

图7 磁粒研磨装置Fig.7 Magnetic particle grinding device

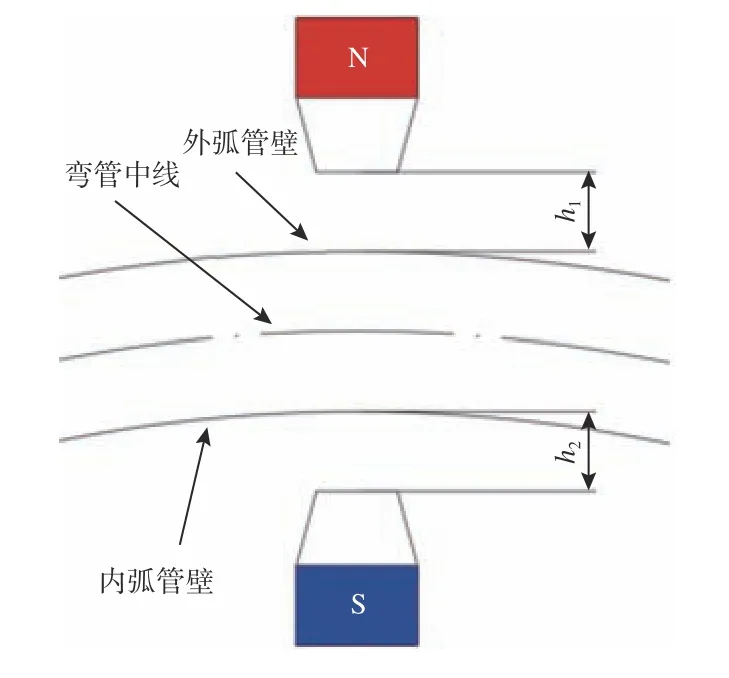

利用磁粒研磨装置加工的优势在于可通过偏置弯管加工中线的方法,来调节弯管内外弧处的加工间隙。图8为传统磁粒研磨加工示意图。从图8中可以看出:弯管中线与机械手的加工中线重合,此时h1=h2。图9为弯管偏置加工中线后的加工示意图。从图9中可以看出:弯管中线与机械手的加工中线存在一定距离,通过此方法,使得外弧处间隙小于内弧处间隙,即H1<H2,从而可增大外弧管壁处的磁感应强度,减少内弧管壁处的磁感应强度。

图8 传统磁粒研磨加工示意图Fig.8 Schematic diagram of traditional magnetic particle grinding

图9 弯管偏置加工中线后的加工示意图Fig.9 Machining schematic diagram of elbow after offsetting the machining center line

磁粒研磨加工装置试验平台如图10所示,其由六轴机械手和安装在其上的磁粒研磨装置构成。在弯管加工时,弯管通过三爪卡盘及磁力座固定在工作台上,在其内部填充磁性磨料,同时添加适当的水基研磨液;调整电机转速,电机通过同步带将动力传递到磁粒研磨装置上,使其产生高速旋转运动,同时六轴机械手带动研磨装置沿已经规划好的路线进行往复循环运动;磁极带动磨料做螺旋往复运动,从而完成对管内表面的研磨,消除内表面缺陷等。

图10 试验平台Fig.10 Experimental platform

2.2 弯管间隙加工试验

为探求加工间隙与表面粗糙度间的关系,使弯管内外侧在同等间隙下进行试验。试验采用GH63铜弯管,其研磨区域大小为23 mm(外径)×20 mm(内径),中心高为230 mm;磁极选用钕铁硼N35永久磁体,其尺寸为15 mm×15 mm×10 mm;选取直径为8 mm的球形磁铁,放置于弯管内部作为辅助磁极来提高加工区域的磁感应强度;研磨液采用劳力恩SR-9911水基研磨液;磁性磨料由Fe粉和α-Al2O3烧结而成,其质量比为2∶1。弯管加工试验参数见表1。

表1 弯管加工试验参数Tab.1 Experimental parameters of elbow machining

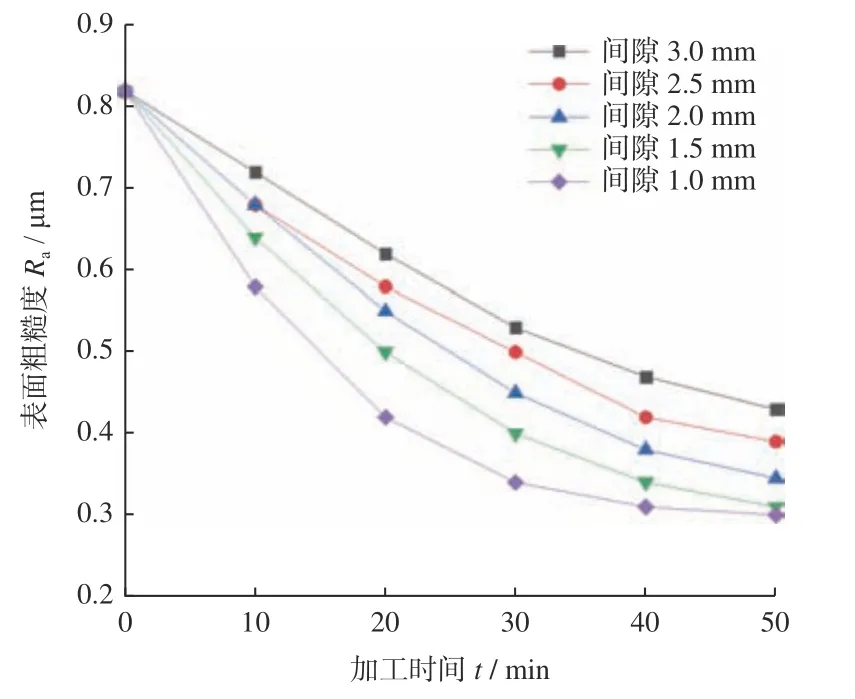

通过线切割切割出弯管内外弧,然后用粗糙度仪对试验前后弯管内外弧的内表面取3点测量其粗糙度,并取平均值为最终结果。弯管内弧的内表面粗糙度结果如图11所示。

图11 不同加工间隙下的弯管内弧的内表面粗糙度Fig.11 Inner surface roughness of inner arc of elbow under different machining gaps

从图11可知:弯管内弧内表面的原始表面粗糙度均为0.82 μm。在加工50 min后,间隙为1.0 mm时,弯管内弧的内表面粗糙度从0.82 μm下降到0.28 μm,粗糙度降低了66%;间隙为1.5 mm时,弯管内弧的内表面粗糙度从0.82 μm下降到0.31 μm,粗糙度降低了62%;间隙为2.0 mm时,弯管内弧的内表面粗糙度从0.82 μm下降到0.35 μm,粗糙度降低了57%;间隙为2.5 mm时,弯管内弧的内表面粗糙度从0.82 μm下降到0.39 μm,粗糙度降低了52%;间隙为3.0 mm时,弯管内弧的内表面粗糙度从0.82 μm下降到0.43 μm,粗糙度降低了48%。因此,间隙越小时,弯管内弧的内表面粗糙度越低,工件的加工效率越高。原因是当加工间隙过大时,会导致研磨压力较小,研磨效率下降,且随着研磨时间延长,弯管内表面大凸起的表面被去除,而小凸起的表面长且宽,需要更长的时间来加工,使得加工效率进一步下降。

2.3 弯管内外侧间隙试验

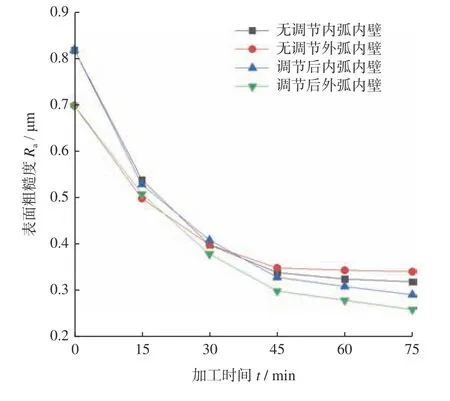

为验证前文提出的调节弯管内外侧间隙可在保障弯管外弧内表面质量的基础上,同时提高其内弧内表面质量,开展内外弧加工间隙试验。弯管试验的材料及尺寸等与2.2中的相同。根据弯管尺寸并结合式(6)可计算出弯管的外侧弧长是内侧弧长的1.2倍。由2.2可知弯管内弧内表面原始粗糙度为0.82 μm,同样测量弯管外弧内表面的原始粗糙度,其值为0.70 μm,二者彼此间相差1.17倍。且2.2中加工间隙为1.5 mm时的粗糙度降低是加工间隙为2.0 mm时的1.09倍。基于以上数据,选取弯管内外弧加工间隙均为2.0 mm以及调节外弧加工间隙为1.5 mm,内弧保持原有加工间隙为2.0 mm不变时进行对比试验。

图12为不同间隙下弯管内表面粗糙度变化曲线。其中:弯管内壁研磨区域每研磨15 min后取下弯管,与2.2中一样处理弯管,从弯管内弧和外弧的内表面上各取3个点测量其表面粗糙度,最后取平均值。

图12 弯管内表面的粗糙度变化曲线Fig.12 Roughness variation curve of inner surface of elbow

如图12所示:在同样加工75 min的情况下,内外侧加工间隙均为2.0 mm时,弯管外弧的内表面粗糙度从0.70 μm下降到0.34 μm,弯管内弧的内表面粗糙度从0.82 μm下降到0.32 μm;通过弯管研磨间隙的差异化,使外弧处加工间隙为1.5 mm,内弧处保持为2.0 mm不变时,弯管外弧内表面粗糙度从0.70 μm下降到0.26 μm,弯管内弧内表面粗糙度从0.82 μm下降到0.29 μm。因此,在同等加工时间下,弯管研磨间隙的差异化有助于提高弯管外弧内表面的研磨压力,使其表面质量进一步提升,同时也提高了加工效率。实现了在保障弯管外弧内壁表面质量的基础上,同时提高了内弧内表面的质量。

2.4 弯管加工前后表面形貌分析

图13是用超景深显微镜拍摄的GH63铜管内壁加工前后的表面形貌。从图13中可以看出:铜管未加工时,管内壁因弯管加工工艺产生沟壑、裂纹、凹坑等表面缺陷,发生锈化反应,造成其表面高度差较大,表面锈迹突出等;加工后,弯管表面的锈迹、褶皱、裂纹基本得到去除,表面质量显著提高。

图13 间隙调节后弯管的内表面微观形貌Fig.13 Micro morphology of inner surface of elbow after gap adjustment

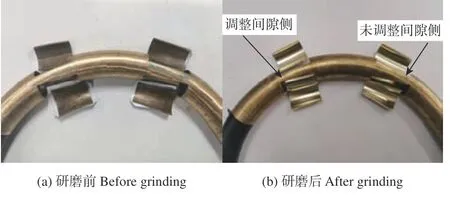

图14是75 min加工前后的铜管内表面宏观图。图14中:内表面锈迹等得到去除,表面形貌得到改善,其内外侧表面质量均较好,且调整间隙一侧的表面质量明显优于未调整间隙一侧的表面质量。

图14 弯管加工前后的内表面宏观形貌Fig.14 Inner surface macro view of elbow before and after grinding

3 结论

(1)在同等加工时间下,加工间隙越小,表面粗糙度越低,工件加工效率越高。

(2)差异化研磨可以有效改善弯管内部的表面质量。在加工时间为75 min,弯管内外侧加工间隙均为2.0 mm时,弯管外弧的内表面粗糙度从0.70 μm下降到0.34 μm,弯管内弧的内表面粗糙度从0.82 μm下降到0.32 μm;差异化研磨使弯管外弧处加工间隙为1.5 mm,内弧处保持为2.0 mm不变,弯管外弧的内表面粗糙度从0.70 μm下降到0.26 μm,弯管内弧内表面粗糙度从0.82 μm下降到0.29 μm。

(3)铜管未加工时,管内壁因弯管加工工艺产生沟壑、裂纹、凹坑等表面缺陷,并发生锈化反应,其表面高度差较大,表面锈迹突出等;加工后,弯管表面的锈迹、褶皱、裂纹基本得到去除,其表面质量显著提高。