深冷处理对M2Al高速钢高温耐磨性的影响

陈 峙, 孟 宇, 兰东生, 闫献国

(太原科技大学 机械工程学院, 山西 太原 030024)

高速钢有着良好的硬度、韧性、耐热性和耐磨性等性能[1-2],M2Al高速钢是一种含Al高速钢,在高速钢中加入Al元素形成超硬型高速钢,可以使碳化物更容易析出,并且数量增多,因此高速钢的硬度、耐磨性都能大大提高。高速钢在高温下很容易发生氧化反应,加入Al可以降低这种情况的发生[3],并且使高速钢韧性增强,切屑不黏刀。

深冷处理可以促进残留奥氏体转变为更细小的马氏体[4],使碳化物析出且均匀分布,提高高速钢的韧性、硬度、强度、耐腐蚀性和耐磨性,并降低晶体结构中的缺陷密度[5]。本文探究了不同深冷处理温度对M2Al高速钢高温耐磨性的影响。

1 试验材料及方法

1.1 深冷试验方法

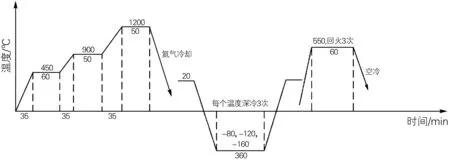

深冷处理一般安排在淬火后回火前,本文淬火温度选择1200 ℃,深冷温度为-80、-120及-160 ℃,深冷次数3次,每次深冷保温6 h,降温速率为1 ℃/min,回火温度为550 ℃,3次回火,具体热处理工艺如图1所示。

图1 热处理工艺流程图

热处理前先将M2Al高速钢制成φ16 mm×5 mm的圆柱状试样,分成4组,每组2个。M2Al高速钢的主要化学成分如表1所示。

表1 M2Al高速钢的化学成分(质量分数,%)

1.2 高温摩擦磨损试验

通过对高温摩擦磨损时摩擦因数以及磨损量进行分析,研究不同的深冷处理工艺对M2Al高速钢磨损性能及耐磨性的影响。对深冷后的试样进行抛光、清洗,所使用的高温摩擦磨损试验设备为HT-1000高温摩擦磨损仪,通过运行界面可以很直观地实时观察摩擦因数与摩擦力的变化情况,摩擦因数为两摩擦面间的摩擦力与法向载荷的比值。表2为高速钢试样的高温摩擦磨损试验参数。磨损量是高速钢经过高温摩擦磨损后材料的减少量,磨损量可以通过测量试验前后质量变化来获得,试验所用仪器为精密电子天平BSM-220.4。

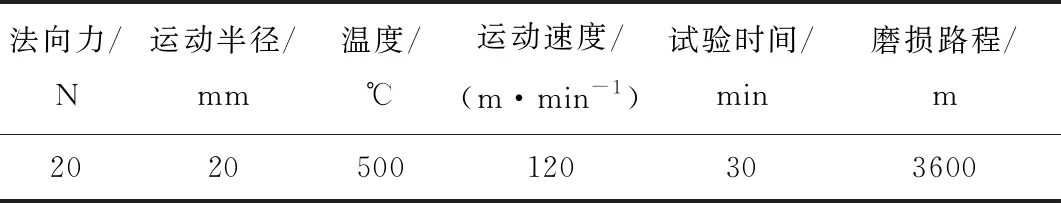

表2 高温摩擦磨损试验参数

2 试验结果与分析

2.1 微观分析

对于高速钢深冷处理的转变机理,有研究者认为[6],在深冷处理过程中粗大的板条状马氏体发生分解碎化并析出超细碳化物,使组织细化,材料强韧性提高。也有研究者认为[7]深冷处理改变了残留奥氏体的结构、形状和分布,从而提高了材料的强韧性。普遍认为[8]主要是通过改变材料的微观结构,从而提高了综合性能,发挥出材料的内在潜能。工件在深冷处理低温环境下微观组织结构发生改变,进而提高材料在宏观上的耐磨性、冲击性能、尺寸稳定性和耐腐蚀性等。深冷处理提高高速钢耐磨性主要有两方面原因[9]:一方面是在低温下促使高速钢中的残留奥氏体转变为马氏体,改善和消除了钢中残余应力的分布,这是因为在深冷处理过程中,高速钢中残留奥氏体会发生分解转变为马氏体;另一方面是在低温下体积收缩,铁的晶格常数会缩小,加强了碳原子析出的驱动力,低温下碳原子扩散困难,在马氏体基体上析出大量弥散超细碳化物。M2Al高速钢由于添加了Al使碳化物析出数量增加,材料抗回火性和红硬性得到提高。

M2Al高速钢试样在深冷处理过程中,由于体积收缩,试件表面产生一定的残余压应力,冷却保温过程中导致材料出现微孔缺陷,内应力集中部分产生塑性变形,碳化物的析出会填补这些缺陷,图2为4组工艺处理后试样的显微组织,4组工艺试样中都存在碳化物,大块碳化物主要在晶界处析出,并产生团聚现象,小块碳化物在晶界内形成,碳化物的尺寸和分布随着深冷温度的降低逐渐变得均匀。碳化物在基体表面均匀分布,会提高材料的耐磨性。

图2 不同深冷处理温度下M2Al高速钢试样的SEM照片

图2中呈白色物质均为碳化物,碳化物按照其大小可分为一次碳化物、大二次碳化物、小二次碳化物[10],一次碳化物尺寸>5 μm,大二次碳化物尺寸介于2~5 μm之间,小二次碳化物介于0.1~1 μm之间。由图2可知,碳化物析出现象存在于不同工艺处理后的试样表面,并且较大尺寸的碳化物分布在晶界处,呈现不规则形状,较小尺寸的碳化物弥散于基体上,形状接近于圆形。对于二次碳化物来说,在深冷处理过程中,淬火马氏体处于热力学中的不稳定状态,其结构分解驱动力较大,当深冷温度处于-100 ℃ 以下时,碳原子难以迁移扩散,因此细小碳化物颗粒弥散分布于马氏体基体上。将试样微观SEM照片导入Image J软件进行分析处理,得到碳化物统计数据,如表3所示。

表3 不同深冷处理温度下M2Al高速钢试样中的碳化物统计

从碳化物尺寸大小及分布情况分析,图2(a)中的一次碳化物数量比其他工艺下的要多,沿晶界分布,并且碳化物平均尺寸最大。随着深冷温度的降低,小二次碳化物的数量增加,平均尺寸减小,弥散分布于材料表面。其中-160 ℃深冷处理的试样中碳化物总数最多,平均尺寸最小,而且碳化物分布比较均匀,小二次碳化物占总数的92%,因此该工艺处理后的试样宏观高温耐磨性能最好。

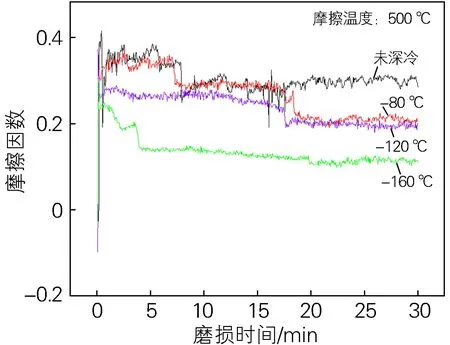

2.2 高温摩擦因数分析

通常情况下摩擦因数越低,材料越耐磨,不同深冷工艺下M2Al高速钢试样的摩擦因数如图3所示,由图3可知,经-160 ℃深冷处理后试样的平均摩擦因数最低,比未深冷试样降低了0.170。

图3 不同深冷处理温度下M2Al高速钢试样的摩擦因数变化曲线

由4组试样的摩擦因数变化曲线可以看出每一条曲线都经历了磨合期、过渡期、稳定期,这也对应了实际摩擦过程中起步阶段相对粗糙部分被磨损,摩擦因数迅速增大,逐渐从过渡期到稳定期,摩擦因数开始稳定,并且摩擦因数在很小的范围内波动。由图4可知,经-160 ℃深冷处理后的试样最早进入稳定期,其他3组试样进入稳定期时间较长,经-80 ℃深冷处理后试样的摩擦因数极不稳定,上下波动幅度比较大,其余3组试样的摩擦因数比较稳定,波动幅度较小。未深冷处理及-80、-120、-160 ℃深冷处理试样的平均摩擦因数分别为0.305、0.270、0.235、0.135,可见深冷温度越低,摩擦因数越小,深冷处理组的摩擦因数普遍低于未深冷处理组的摩擦因数,说明深冷处理对M2Al高速钢的高温耐磨性有很大的提高。

2.3 磨损量分析

经不同深冷工艺处理后试样的磨损量测量结果如图4所示。由图4可知,未深冷组试样磨损量最大,经-160 ℃深冷处理后试样磨损量最小,随着深冷温度的降低,M2Al高速钢试样的磨损量逐渐减少,表明耐磨性也依次上升。经过深冷处理M2Al高速钢试样耐磨性明显提高,其中-160 ℃深冷处理的试样耐磨性提升最明显。

图4 不同深冷处理温度下M2Al高速钢试样的平均磨损量

2.4 磨痕形貌

通过图5不同深冷工艺处理后M2Al高速钢试样的磨痕形貌,可以直观看出材料在经历摩擦磨损后机械作用的剧烈程度,M2Al高速钢试样表面留下直线型的沟槽磨痕。未经深冷处理的试样磨损形貌比较粗糙,发生严重的粘着磨损,经过深冷处理的M2Al高速钢试样表面比较光滑,磨损形式主要为磨粒磨损以及少量的粘着磨损。每组试样的高温摩擦磨损参数是相同的,从图5可以看出,随着深冷温度的降低,高速钢试样表面的磨痕越来越平滑。深冷组试样耐磨性的提升是由于残留奥氏体转变为马氏体与细小碳化物的析出,磨损是由于碳化物掉落而产生的沟槽以及较轻微的磨粒磨损和氧化区域[11-12]。

图5 不同深冷处理温度下M2Al高速钢试样的磨痕形貌

图5(a)为未深冷处理 M2Al高速钢试样的磨损形貌,可以看出表面磨损为挤压变形和碾压变形,摩擦磨损最为严重,出现大量材料脱落现象,表面发生了严重的粘着磨损。由于未深冷处理的高速钢试样基体硬度低,抵抗力差,因此其磨损量较大;图5(b)为经-80 ℃深冷处理后M2Al高速钢试样的磨损形貌,磨痕为细长状的犁沟,微观表面出现了凹坑,材料脱落现象较未深冷试样有所减少;图5(c)为经-120 ℃深冷处理后M2Al高速钢试样的磨损形貌,磨痕主要是一些细长的犁沟和麻点,没有出现材料成片脱落现象,磨损形式为磨粒磨损;图5(d)为经-160 ℃深冷处理后M2Al高速钢试样的磨损形貌,仅有一些狭长的小沟和细小的麻点,材料表面微观不平整度很小,表面光滑,因此其磨损量最低,高温耐磨性明显高于其他试样。

3 结论

1) 经过深冷处理的M2Al高速钢试样微观组织发生了变化,残留奥氏体转变为马氏体,碳化物尺寸减小并且弥散分布在马氏体基体上。随着深冷温度的降低,碳化物的尺寸减小并且分布均匀,其中-160 ℃深冷处理试样的碳化物平均尺寸最小,分布最均匀。

2) M2Al高速钢经过深冷处理后高温摩擦因数比未深冷的减小,其中-160 ℃深冷处理试样的高温摩擦因数比未深冷处理的降低了55.7%,经过深冷处理的M2Al高速钢磨损量比未深冷处理的减小,其中-160 ℃ 深冷处理后磨损量最小,表明-160 ℃深冷处理的试样高温耐磨性最好。

3) 未深冷处理的M2Al高速钢试样磨损形式为粘着磨损,出现成片材料大量脱落现象,随着深冷处理温度的降低,M2Al高速钢试样的主要磨损形式逐渐变为磨粒磨损,磨痕变浅,其中-160 ℃深冷处理后磨损试样表面最光滑,说明-160 ℃的深冷处理对M2Al高速钢高温耐磨性提升效果最好。