某重型卡车驾驶室悬置异响分析与改进

刘 警,刘 兰,袁 丽,王小英

(陕西万方汽车零部件有限公司,陕西 西安 710200)

驾驶室悬置系统是重卡上连接驾驶室与车架的重要部件,由前悬置和后悬置组成,主要作用:(1)支承作用,承受驾驶室及乘员在静态或各个工况下的质量;(2)引导作用,通过导向机构约束驾驶室的各方向运动;(3)隔振作用,衰减路面不平激励等对驾驶室的振动和冲击;(4)翻转作用,在举升缸作用时,通过集成在前悬置上的翻转机构实现驾驶室的翻转。

驾驶室悬置系统部件分为3类:(1)性能部件为弹性元件与减振元件。弹性元件主要起支撑作用,主要的类别有橡胶垫(兼起减振作用)、钢板弹簧、螺旋弹簧、空气弹簧等。减振元件是指提供阻尼力,并衰减振动的部件,主要为筒式减振器。(2)结构件种类较多,有铸造件、钣金件、销轴类零件、非金属件等。这类部件主要需要起承载和连接作用,要求在整车使用寿命中不能发生断裂和其他任何形式的破坏。(3)辅助部件,包括液压锁、油管、气管、电缆线等辅助部件。

随着国内经济的发展以及道路条件的改善,长途物流业逐渐繁荣起来。由于行驶时间长,顾客对重型卡车的舒适性和可靠性都提出了更高的要求。驾驶室悬置异响失效会造成车辆无法正常使用、驾乘体验骤降,不仅影响用户生产工程进度,还严重影响公司品牌形象及顾客忠诚度,为了提高驾驶室悬置系统可靠性,开展了前悬异响问题的改进优化。

1 问题概述

2018年以来,整车调试过程中反馈悬置异响问题在某车型牵引及自卸车占比达到88%,该问题较为集中且日趋严重,主要出现在每年的5月至8月间。同时,售后报单反馈的悬置失效问题年度平均报单超2 000条,其中悬置异响失效模式占比逐年攀升,最高达17%,此问题从售前已经蔓延到售后,给公司造成了巨大的经济损失。2020年上半年,整车下线调试过程中悬置异响问题又随天气变化逐渐增加,问题重复出现,且日益严重,但一直未找到根本原因,客户抱怨强烈,现场服务成本高,问题亟待解决。

2 异响原因分析

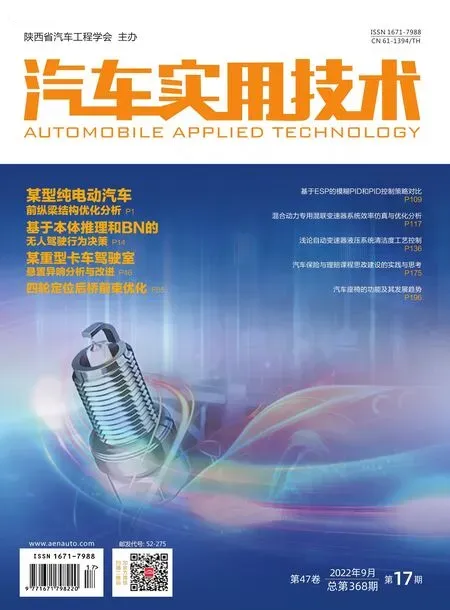

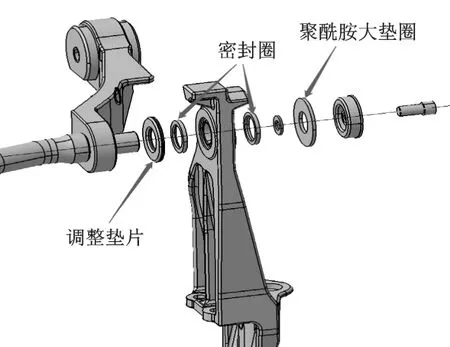

整个悬置系统构造复杂,加之车辆调试入库时间有限,故采用听诊的方式进行初步判断,再采取临时措施一一排除,以确定异响源,进而聚焦问题,分析问题。听诊是一种不拆卸悬置系统情况下的经验诊断法,借助人耳或简单的工具就能判断悬置技术状况的好坏,能否确切判断异响声源,主要与听诊者的实际经验和听觉灵敏度有关,各种异响很难用文字确切描述,要不断积累经验,特别是对正常运转声音要极为熟悉,以便出现异响时能立即识别。在分析过程中,随着纳入统计的样本量不断增加,逐步发现不同车型异响的问题规律,发现异响主要集中在前悬置总成向心关节轴承安装部位,在驾驶室翻转或回位至与地面呈30°至50°位置时,轴承部位均会发出“嘎嘎”的声音,用榔头震击此部位,异响一般会消除。有的异响发生时,同时横向安装垫片部位会产生间隙,此类型的异响用震击的方式难以消除。通过分析,最终将悬置异响问题的解决目标聚焦为解决前悬置总成“轴承异响”。驾驶室悬置系统装配图如图1所示。

3 异响解决措施

3.1 选择性能更优的润滑脂

根据使用部位,达到GB 5671—2014技术要求的汽车通用锂基润滑脂一般可以满足汽车底盘和轮毂轴承的使用要求,结合轴承低速重载荷甚至有冲击载荷的使用工况,选择使用二硫化钼锂基润滑脂,并完善工艺文件,统一标准。

3.2 优化工艺

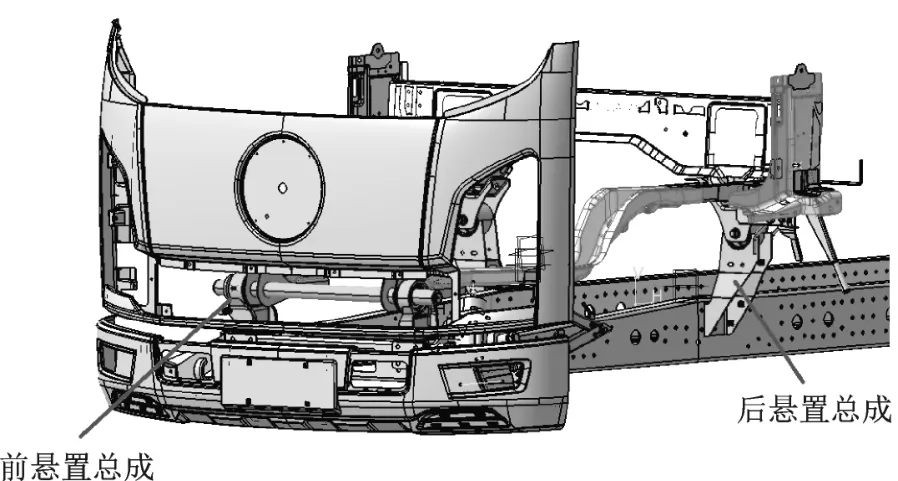

通过异响前悬置总成拆解及核查加工过程发现,产品分装过程中有注入润滑油工序且润滑油有溢出现象,但实际拆开之后发现轴承部位未加注到润滑油,车辆翻转过程中易出现卡滞失效或轴承干磨烧结。润滑油加注是否到位如图2所示。

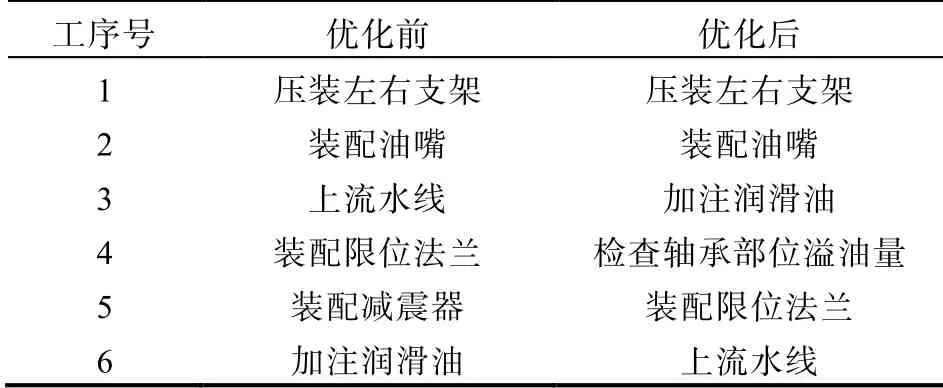

通过对产品进行分析,主要原因是轴承部位存在空腔,产生气阻,导致不能有效加注。为解决此问题,增加专用润滑油加注设备,同时润滑脂加注工序优化流程,建立质量控制点,此问题得以有效解决。具体如表1所示。

3.3 增加防错装置

测量焊接好的翻转轴总成尺寸,发现两侧轴头露头长短不一,图纸要求为31 mm,实际测量值为29 mm~32 mm不等,当翻转轴总成在焊接过程中出现轴向偏移时,装配总成的偏移已经产生不可消除,在整车装配后,会根据装配需要进行找正调整,而此时,具有调节作用的球面轴承产生相对转动,转动至极限位置时,回位受限,在左右支座与稳定杆压装完成打紧之后,两侧压紧状态不同,翻转过程中两侧翻转力的大小及运动轨迹不一致,因此,产生异响。由于翻转轴总成本身凸台已起到限位作用,但长度方向存在2 mm公差,不能使轴均匀分布,基于上述分析,故制作焊接工装的露头限位装置,确保翻转轴总成焊接露头尺寸均为31 mm。

3.4 优化设计

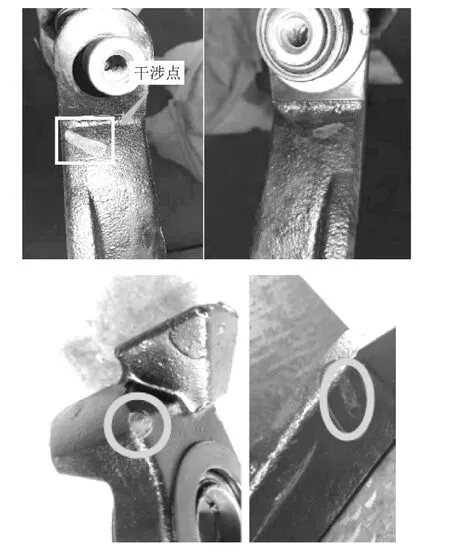

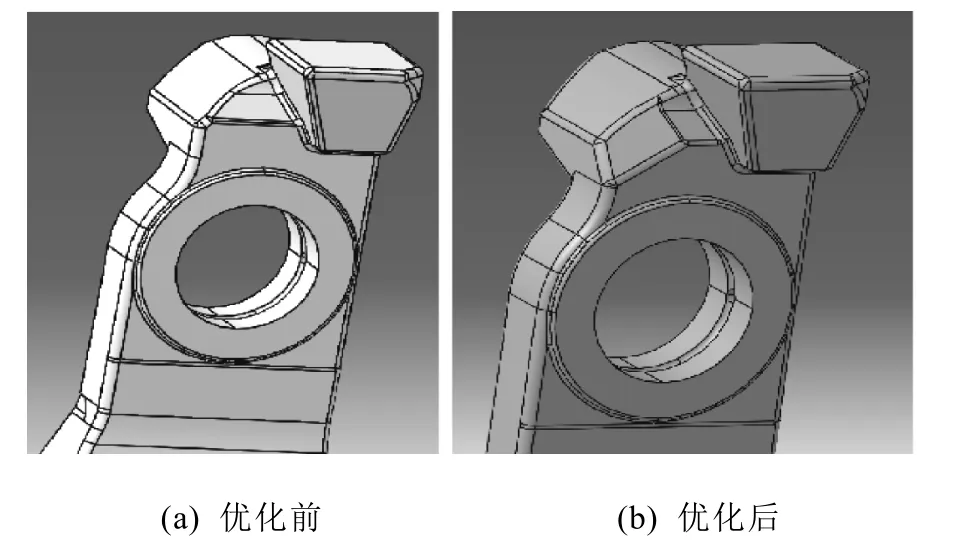

针对分装完成后的前悬置总成,对其进行翻转验证。发现翻转过程中左右支座与摇臂存在干涉;通过对前悬各个零部件的尺寸分析及运动校核发现前悬总成在翻转的过程中与摇臂干涉2.5 mm,由此可知,干涉是问题产生的原因。综上所述,异响主要来源于干涉点及轴承位置,对外部干涉点进行调整,对轴承在翻转以及车辆行驶过程中的运动状态进行优化,可有效减少前悬异响的问题。图3为实际因干涉造成的磨擦点。

对产品实物进行贴点扫描,发现实物与三维数据基本一致,临时方案为对干涉部位进行打磨,同时更改三维数据,对后续加工产品进行调整,避免翻转干涉,图4为干涉磨损问题优化前后对比。

3.5 优化尺寸链,规避间隙

3.5.1 总成装配尺寸链分析

2020年4月,同一问题在某出口车上出现,现场分析,发现该车前悬下支座与摇臂之间的间隙为7 mm,而对比其他车型前悬下支座与摇臂之间的间隙均为4 mm,再根据异响发生率判断出该车型异响过多和前悬下支座间隙有关。

对比该车型与其他车型结构装配分析,其他车型前悬下支座与摇臂之间的间隙均为4 mm,问题前悬下支座与摇臂之间的间隙为7 mm。进一步确认图纸要求尺寸为1 194 mm,两支座装配面尺寸1 174 mm,实测尺寸为1 160 mm,但与车架安装面尺寸不相符,由此得知,设计尺寸链问题是导致异响的原因。根据驾驶室升降过程垫片部位的间隙变化,初步分析前悬装配尺寸链与零部件设计尺寸链存在问题。

经分析,前悬总成装配后尺寸链与整车装配连接件尺寸链不符,装配时已产生装配应力,驾驶室翻转过程中相关件互相找正,关节轴承在整个系统中属柔性连接,产生移位,补偿了尺寸链误差,但出现失效现象。为保证翻转过程顺畅,临时在分装工序增加3 mm的尼龙垫圈,永久措施为增加摇臂厚度,调整前悬下支座与平衡杆焊接摇臂间隙至4 mm,确保前悬异响问题消除,如图5所示为设计尺寸链分析及解决方案。

3.5.2 轴承选型尺寸链分析

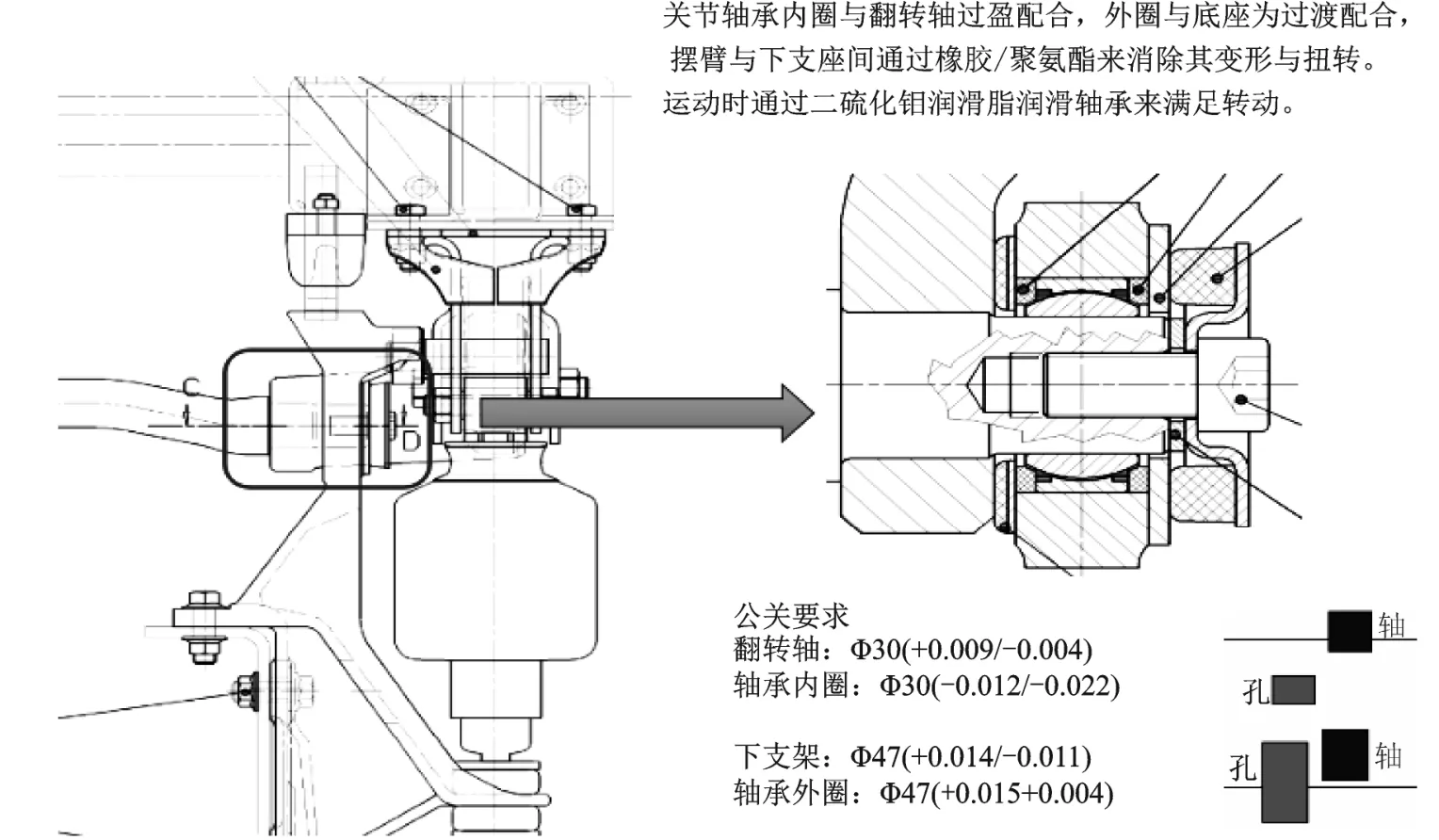

该部位由翻转轴总成轴头与前悬支架的轴承采用压装的方式装配,装配后公差带为过盈配合,装配关系如图6所示。

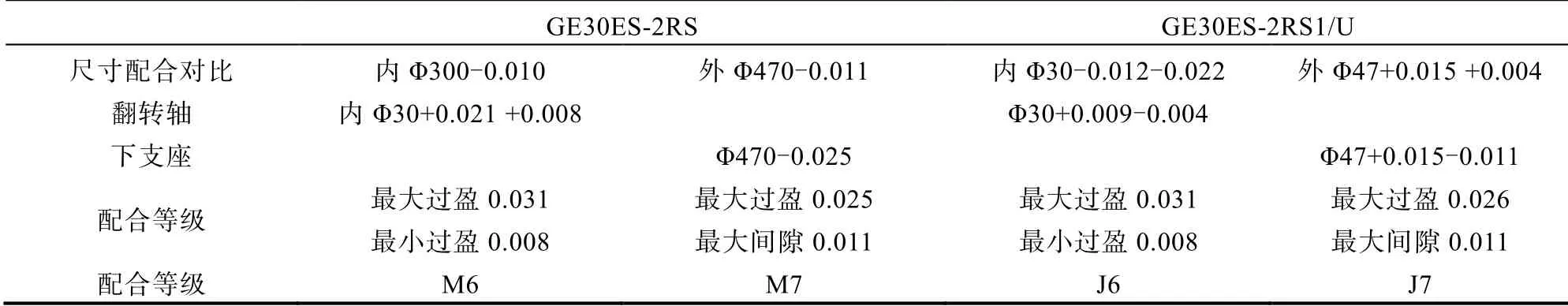

目前,某车型牵引及自卸车前悬翻转系统所用轴承为向心关节轴承,现有GE30ES-2RS及GE30ES-2RS1/U两种标准号,但是与其配合的翻转轴和支座仅有一种状态,查阅《机械手册(第五版)》可知,GE30ES-2RS为使用标准公差轴承,GE30ES-2RS1/U则为非标准公差轴承。手册要求,轴承与轴的配合,轴颈直径的极限偏差在基孔制配合中选择,过盈配合可选用p6、n6、m6、k6;过渡配合可选择h6、h7、g6。轴承与外壳孔配合,外壳孔直径的极限偏差在基轴制配合中选择,过渡配合可选N7、M7、K7、J7;间隙配合可选H6、H7、H11。根据现有状态分析,翻转轴和支座状态固定为一种,其公差与GE30ES-2RS1/U匹配更优,对比分析如表2所示。

4 效果验证

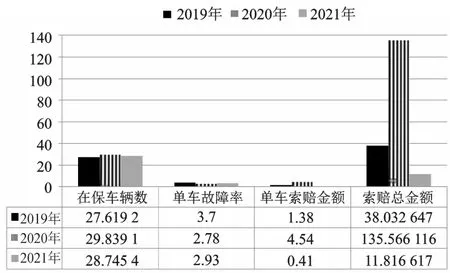

经过以上各项措施整改,对新生产车辆前悬异响问题进行验证。根据售后质量大数据平台数据,2021年末在保车辆数287 454辆,整体数量和2019和2020年相差不大,但未接到关于前悬异响问题的信息反馈,整体索赔数量和金额大幅下降,证明改进措施有效。索赔情况如图7所示。

5 总结

结合调试和售后反馈悬架异响的问题,通过对零件的失效分析,结合理论分析、理论校核、试验验证及实车测试等手段,找到异响问题产生的根本原因,逐一确定优化方案,并对优化方案进行验证和实施,消除了故障。对此问题的分析研究和解决能为今后其他项目的问题排查提供指导。