浅论自动变速器液压系统清洁度工艺控制

任 翔,熊英勇

(安徽江淮汽车集团股份有限公司 技术中心,安徽 合肥 230601)

当前自动变速器控制模块一般采用液压系统,液压系统中最核心的零部件是作为电-液-机转换桥梁的电磁阀,而电磁阀作为一种高精度小间隙的运动件,其对于清洁度有较高的要求,若清洁度不满足其工作环境要求,有很大概率会出现阀的卡滞现象,造成功能性的失效。

要保证液压系统运行环境的清洁,需要从液压系统相关零件的加工、清洗、装配、测试各个过程对液压系统的清洁度予以严格控制。而对于自动变速器生产过程来说,最关键的是保证在液压系统的整个装配过程中清洁度有效的管控。因此必须严格控制所有与液压油接触的零部件的清洁度,从零部件、分总成到整机,层层把关,控制好污染源的源头,进而提高液压系统的清洁度。

1 变速箱对清洁度的要求

控制清洁度需从两个方面着手,一方面要控制污染源,抑制污染的产生;另一方面是在污染物产生后,降低污染的程度。其中以控制污染源为主,降低污染程度为辅。

控制污染源在设计、生产、物流、装配、测试等环节均有相应的方法,比如设计过程考虑零部件耐磨性,生产过程中零部件的清洗,流转过程的防尘,装配过程避免杂质产生,测试过程油液的清洁度管控等。通过有效的预防手段,能够从源头上切断污染源。在污染产生后也可以通过过滤系统过滤杂质,或者更换清洁油液的方式来控制清洁度。

2 零件制造过程控制要求

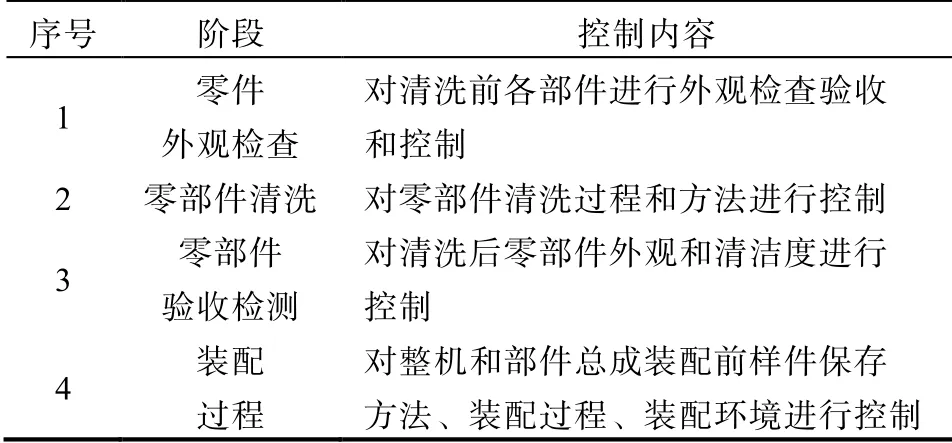

零件制造过程控制要求主要包括零件外观检查、清洗以及清洁度检测。

2.1 外观检查

对液压模块部件、离合器部件、壳体等与液压油液接触的部件进行外观检查,主要要求如下:

(1)零件表面不允许有飞边、毛刺、焊渣等加工缺陷;

(2)零部件表面不允许有可见的铝屑、铁屑、絮状物、颗粒物、锈斑等污染物;

(3)零件精加工面不允许有可触知的划痕、磕碰、翻边等缺陷。

2.2 零件清洗

零部件的加工流转过程可能导致污染物的聚集,因此,在装配前需要对零件进行清洗。

When potential factors affecting OS and DFS were analyzed, nodal down-staging was found to have a positive correlation with OS and DFS (Table 5). OS and DFS were better in patients who achieved nodal downstaging (OS: 78% vs 52.1%, P = 0.001; DFS: 72.3%vs 43.1%, P = 0.001) (Figure 3).

2.2.1 超声波清洗

超声波清洗作为一种当前常用的清洗方法。其主要机理是利用超声波在液体中的空化作用。形成一个个微小空腔,即空化泡。由于空化泡内维压力相差十分悬殊,待空化泡破裂时,会产生局部压力冲击波,气压可达到几百个大气压。在这种压力作用下,被清洗零件表面、内腔、小孔附着的污染物会被剥落。同时清洗液在搅拌力的作用下,会加速溶解污垢,强化零件的清洗效果。

2.2.2 高压冲洗

对于像壳体(如图1所示)这一类较大型,不易移动,且内部存在各种腔体或者油道,并且清洁度要求比较高的零件,不适合应用超声波清洗。需要通过高压喷嘴把清洗溶液喷射到腔体或者油道孔内、利用高压液流将污染去除后,彻底消除污染物。这类清洗方法一般称为高压冲洗。

壳体类零件结构复杂,腔体、油道数量多,且加工工序复杂。内部集聚较多污染物,常规清洗方法难以完全去除。因此,在机加工过程及最终上线装配前,都可考虑增加高压冲洗工序,以去除污染物、使零件达到合格的清洁度要求。

2.2.3 浸泡清洗

对于一般体积小、结构简单且数量较多的零件(如标准件或者支架卡环类),可将被清洗零件直接放在溶液中浸泡,这种方法叫浸泡清洗。多次浸泡清洗可以得到很高的清洁度。

2.2.4 定点定位压力清洗

对于阀体类零件(如图2所示),表面油路较多,且结构复杂,清洁度要求较高。常规高压清洗较费时。对于这种特殊要求的零件,常规的清洗手段往往不能满足要求,可采用定点压力清洗。即设计专门的工装,对零件某特征或者某型面进行长时间、高压力冲洗。这种方法对壳体或者液压模块阀体等液压零件尤为适用。

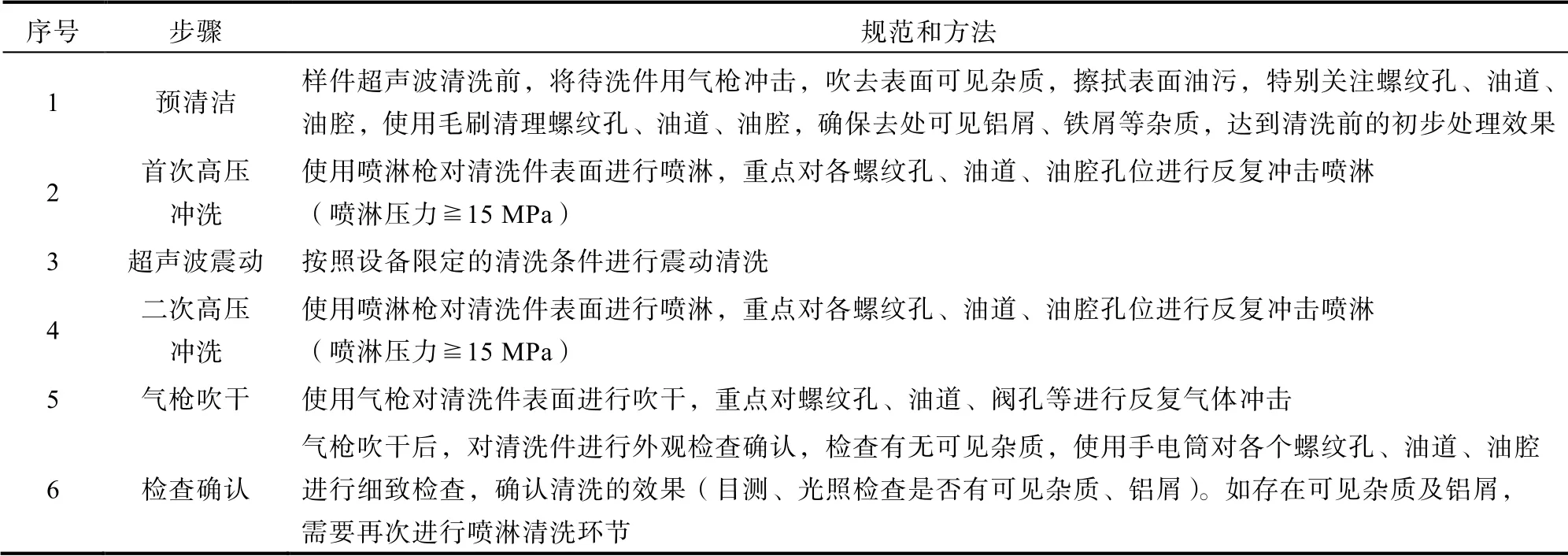

2.2.5 零部件清洗方法

对于体积较大,同时结构较复杂的零件目前常规采用如表2所示的清洗顺序。

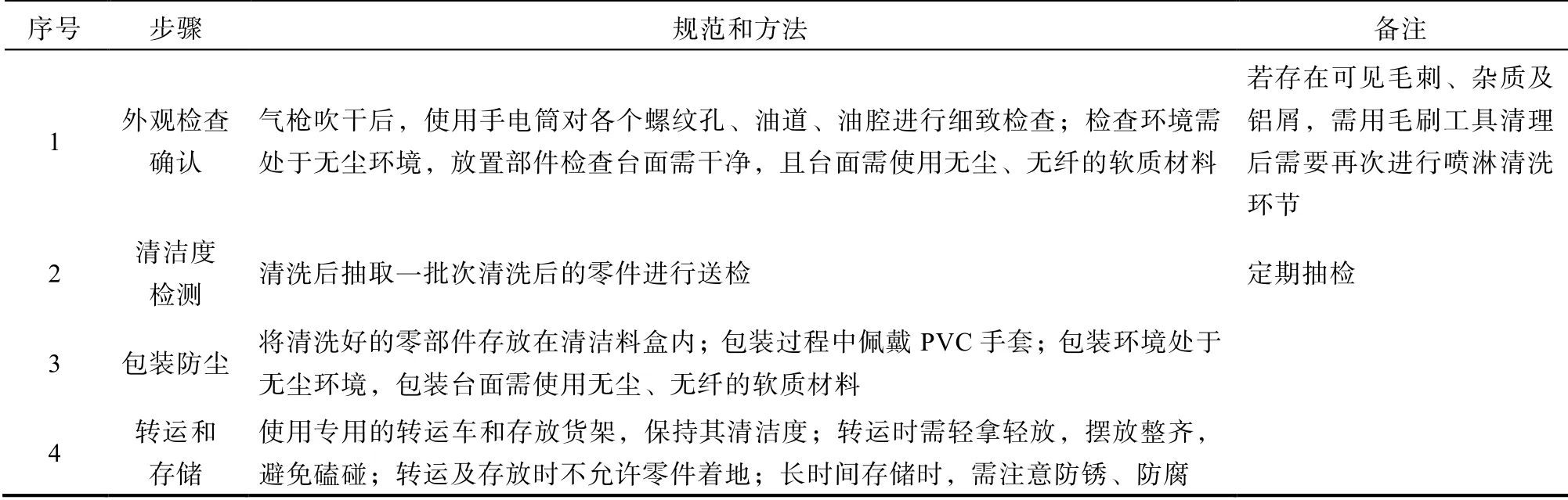

2.3 零部件清洗后检查、包装和存储规范

对清洗后零部件按表3所示方式和流程进行检查、包装和存储。

2.4 零件检测标准

目前汽车或者相关零件生产企业对于清洁度控制要求一般参照ISO 16232或者是VDA 19。

清洁度限值一般包括污染物颗粒大小及重量两方面要求,指零部件内外表面经过清洗后残留的污染物颗粒的数量以及总质量。零部件清洁度的要求通常设定为一个上限值,超过上限不一定会导致零件出现功能失效,但是会增加零件失效的风险。

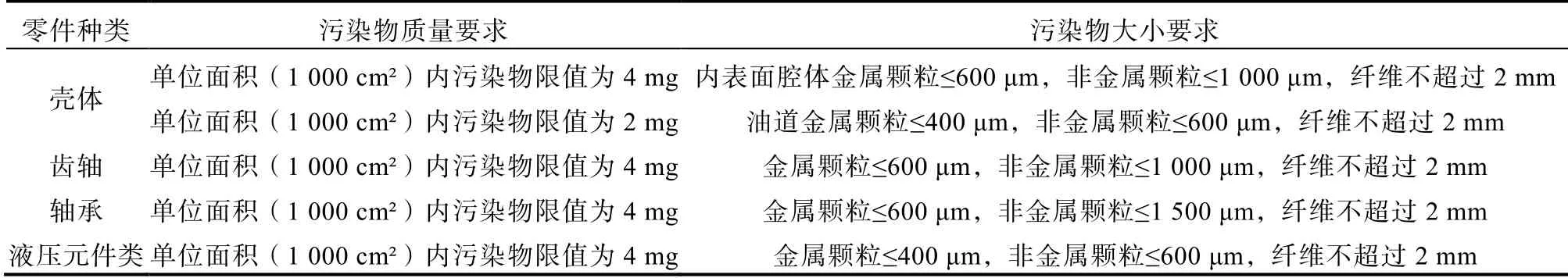

不同零件的清洁度要求不同,如表4所示,常规按照零件所处的不同区域以及功能区分。

3 装配过程控制要求

3.1 装配环境

液压系统零件装配要求在清洁环境中进行,对零件装配环境要求温度为15 ℃~28 ℃;环境湿度≤60%;室内正压力为5 Pa~10 Pa。

3.2 装配注意事项

(1)装配前检查零件包装是否完整,外观有无污染;

(2)须确保工作台、工装、装配工具的清洁;

(3)装配期间尽量减少元件内腔的暴露时间;

(4)装配时禁止使用易剥落的击打工具(如铜棒)和易脱落纤维的清洁用品;

(5)装配过程中若产生压装铝屑、铁屑,须及时清理干净,清理过程中应防止铝屑、铁屑落入被装配件腔体内;

(6)使用密封胶须适量,防止过多导致密封胶落入腔体内部;

(6)装配时不得佩戴棉质手套,防止线头落入部件腔体内部;

(7)变速器总成、分总成需二次拆解/装配时须保持部件清洁度,并避免过程中的污染。

4 测试过程控制要求

自动变速器在完成装配后一般需进行台架测试,在测试过程中可能会产生磨损,并导致清洁度恶化,因此,一般需在测试完成后放油,并添加新油。测试油品的清洁度,直接影响到最终产品的清洁度状态。

对某自动变速器产品工厂润滑油集中过滤系统进行升级改造。其一,提升润滑油过滤精度,原系统中循环油测试完毕后仅经过两级14 μm/5 μm过滤就进入系统重新使用;依托原过滤系统进行改造,在脏油进入污油箱之前,增加一级50 μm纸袋过滤机进行粗过滤;在原两级过滤前增加20 μm粗过滤;更换原14 μm/5 μm至5 μm/5 μm,提高过滤等级;在原两级过滤后接入2.5 μm静过滤小车,进一步提高过滤等级;对系统进行改造后,过滤精度提升至50 μm/20 μm/5 μm/5 μm/2.5 μm五级过滤。

二是增加测试油循环过滤次数,根据试验,循环次数对油品的清洁度在一定次数中是线性相关的,过滤次数越多,油品中的污染物就越少,为此可增加中转油箱,测试完油品不直接进入净油箱,而是经过中转油箱经过多次过滤后转入净油箱使用。

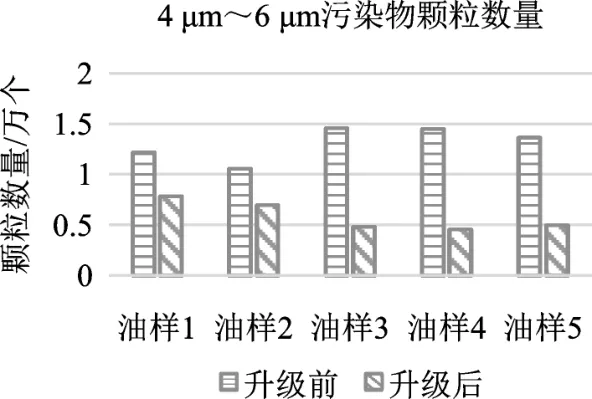

经过改造后的循环系统油液污染物颗粒数对比如图3所示,可以看到升级后油液中4 μm~6 μm的污染物数量出现了明显的下降。

5 总结

清洁度的控制作为一个系统性的工程,从毛坯、加工、清洗、检测、装配、测试各个环节进行控制。本文阐述了在整个过程中对清洁度的控制方法,在零件制造过程采用外观检查以及对零件上线清洗的方式,并定期检测零件的清洁度指标。严格控制装配过程,防止二次污染。在测试阶段,通过改进循环油过滤系统以提高润滑油本身的清洁度等级。通过这些方法使整个系统清洁度控制在一个合格水平。