某海洋石油平台生产分离器修理技术分析

储德文 袁 陆少杰

(1.必维嘉航检验技术(广东)有限公司 上海 200001)

(2.中海石油(中国)有限公司上海分公司 上海 200001)

2020年11月,笔者单位对某海洋石油平台的生产分离器进行全面检验,在对其进行内部宏观检验时,发现该容器内部存在多处损伤或缺陷,大致包括覆层损伤并与基层分离、内部接管断裂、内部接管变形、溢流板脱落及基材表面损伤等。后使用单位委托某具备相应设计及修理资质的单位对该生产分离器进行修理,笔者单位相关技术人员对修理过程进行监督见证,以保证施工过程符合方案要求,施工质量满足使用要求。

1 该压力容器参数

该压力容器制造于2014年,出厂前经过监检且合格,详细设计及制造参数见表1。

表1 生产分离器设计及制造参数

2 容器缺陷及产生原因

2.1 容器缺陷位置简图

现场根据各缺陷的具体位置情况,绘制出该容器的缺陷位置图,如图1所示。

图1 容器简图及缺陷位置

2.2 N7接管的失效形式

从现场接管整体变形情况来看,优先考虑N7接管直管段中部位置受到外力打击作用,造成整个管段的变形,断裂处的焊接接头或因本身焊接质量等问题,受力后断裂。另从N7接管的支撑及溢流板背部的变形情况分析,溢流板上部与筒体分离后,溢流板向N7接管侧倾斜,容器内流体因使用过程中的升降压,会对溢流板形成冲击力,溢流板以N7接管末端管帽为支点,向N7接管施加力,N7接管在支座约束力及该力的作用下,产生向下的力(N7接管制造时就存在向下弯曲的现象),导致N7管段向下变形,最终导致焊接接头处开裂。

N7接管变径段与小径管对接接头断裂见图2,N7接管变形见图3。

图2 N7接管断裂图

图3 N7接管内部变形情况

现场检查N7接管外观,发现外观存在被压瘪的现象,从外压失稳角度考虑,根据GB/T 150—2011《压力容器》[1]进行计算,由SW6计算导出式(1):

式中:

D0——N7接管的外直径,mm;

δe——N7接管的有效厚度,mm;

σ0——应力,取2[σ]t和两者的较小值,MPa;

B——外压应力系数,MPa;

p——许用外压力,MPa。

根据D0/δe<20,计算得出p≈16.6 MPa,大于该容器使用过程中的最高压力(9.0 MPa),故N7接管不存在失稳情况。

2.3 溢流板脱落原因分析

溢流板与筒体覆层间为角焊缝,该焊缝位于筒体环缝的热影响区,易产生焊接残余应力,另受拉应力侧的角焊缝焊接于环缝最后一道盖面焊上,角焊缝高度不够;溢流板与筒体间固定于4 mm的S31603覆层上,复层与基层间不能承受较大的拉应力(TSG 21—2016《固定式压力容器安全技术监察规程》规定该复合界面的结合剪切强度不小于210 MPa[2])作用,在长时间受到较大的流体冲击时,易造成基材与覆层间的分离;生产分离器进口管线压力p最高达到9 MPa,使用过程中存在容器内部压力为0 MPa和降低内部压力的情况,当高速三相混合物进入容器内部时,高速流体会对溢流板造成很大的冲击力,从现场脱落的溢流板变形情况来看,溢流板是受到来自入口侧的力而导致溢流板与筒体间连接焊缝撕裂,并造成连接的复层和基层脱离翘起。

溢流板脱落,溢流板与筒体连接处焊缝撕裂,见图4,造成S31603覆层与基层母材分离、翘起,见图5和图6。

图4 脱落后的溢流板

图5 复层与基层剥离

图6 内部宏观照片

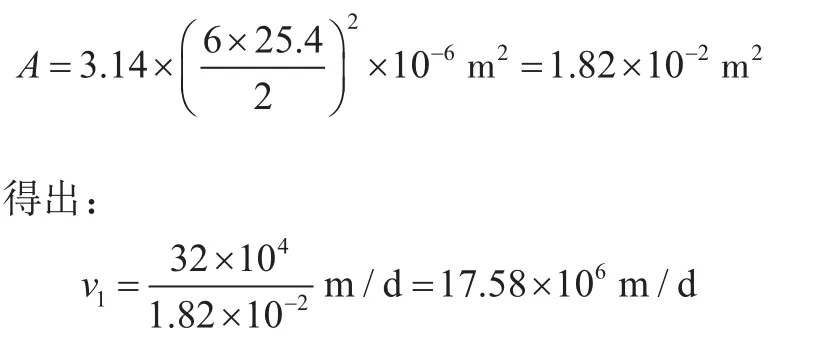

当容器内部压力为0 MPa时,考虑流体流速情况有:入口管径为152.4 mm(6"),查询得管线入口量为32×104m3/d(气相)和66 m3/d(油),现仅从气相考虑,根据公式,计算知:

时间换算成s,可得v=203.47 m/s,可知进口流速非常高,在高速混合物的作用下,溢流板受到很大的冲击力,这应是溢流板脱落,并与筒体分离的主要原因。

2.4 覆层翘起的基层表面存在多处损伤

从现场来看,考虑该处损伤为原始基材表面缺陷,是原始材料缺陷,非使用过程中形成的缺陷,是基层和复层复合前基材宏观检验未发现的母材缺陷。

3 修理方案

3.1 修理方案要求

根据TSG 21—2016中第5.2条规定,修理方案应取得原设计单位或者具备能力的设计单位书面同意。修理方案应包含修理过程的全部要素的质量控制,主要有焊接材料的选择、焊接方法的选择、缺陷消除的要求、预热及热处理要求、无损检测要求、编制焊接作业指导书依据的焊接工艺评定报告的覆盖性、现场焊接人员资质的覆盖性等。

3.2 修理方案简述

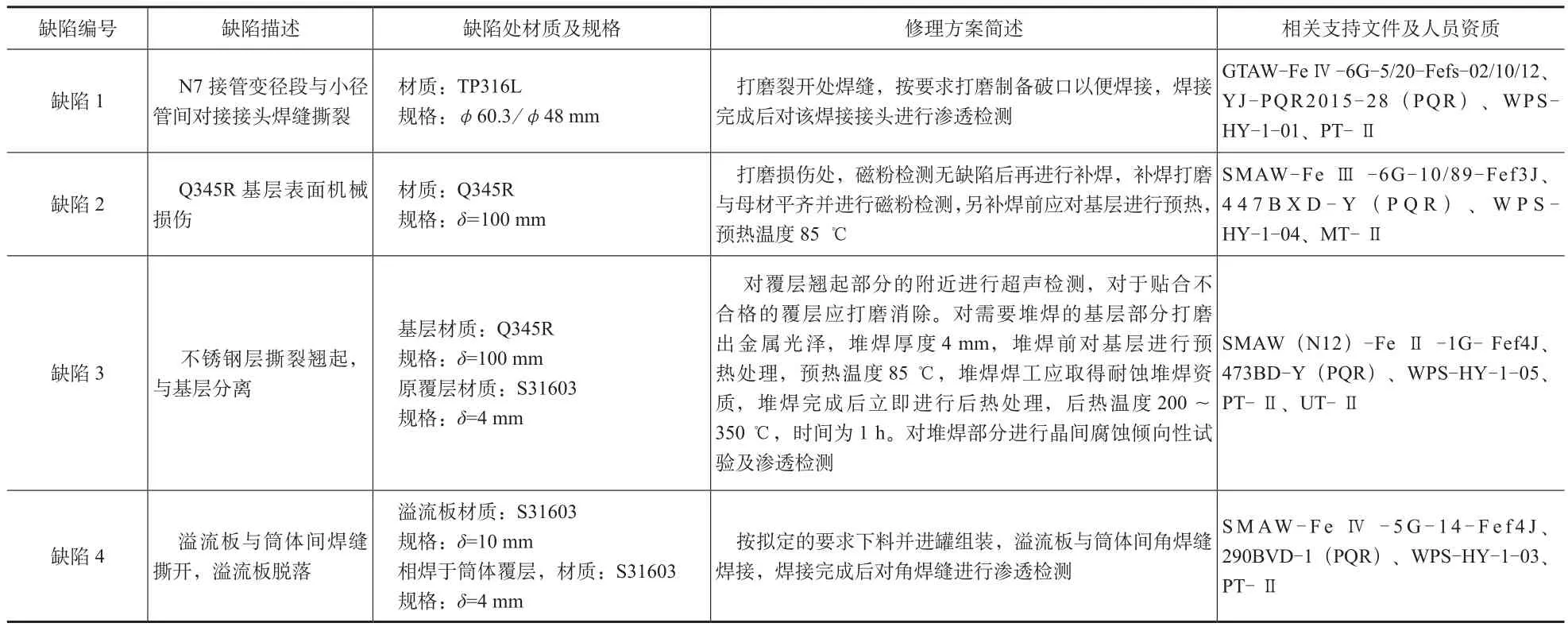

使用单位委托修理单位进行修理,修理单位编制修理方案,并经设计单位同意,现场依据TSG Z6002—2010《特种设备焊接操作人员考核细则》[3]中的规定对施焊人员资质进行审查,方案中项目与缺陷的对应关系及相关的支持文件和人员资质见表2。

表2 焊工及无损检测人员资质清单

3.3 修理方案的其他方面

通过对修理方案的审查,有如下信息:设计单位资质为固定式压力容器规则设计,有效期至2024年12月26日。修理单位资质为A1级压力容器制造资质,有效期至2024年11月21日。修理过程中主要涉及的工具有焊机、保温桶、焊条烘干箱、红外线测温仪、超声检测仪、电加热带、打磨机、不锈钢焊条、碳钢焊条、不锈钢焊丝、磁选液、反差剂、渗透剂、耦合剂等。

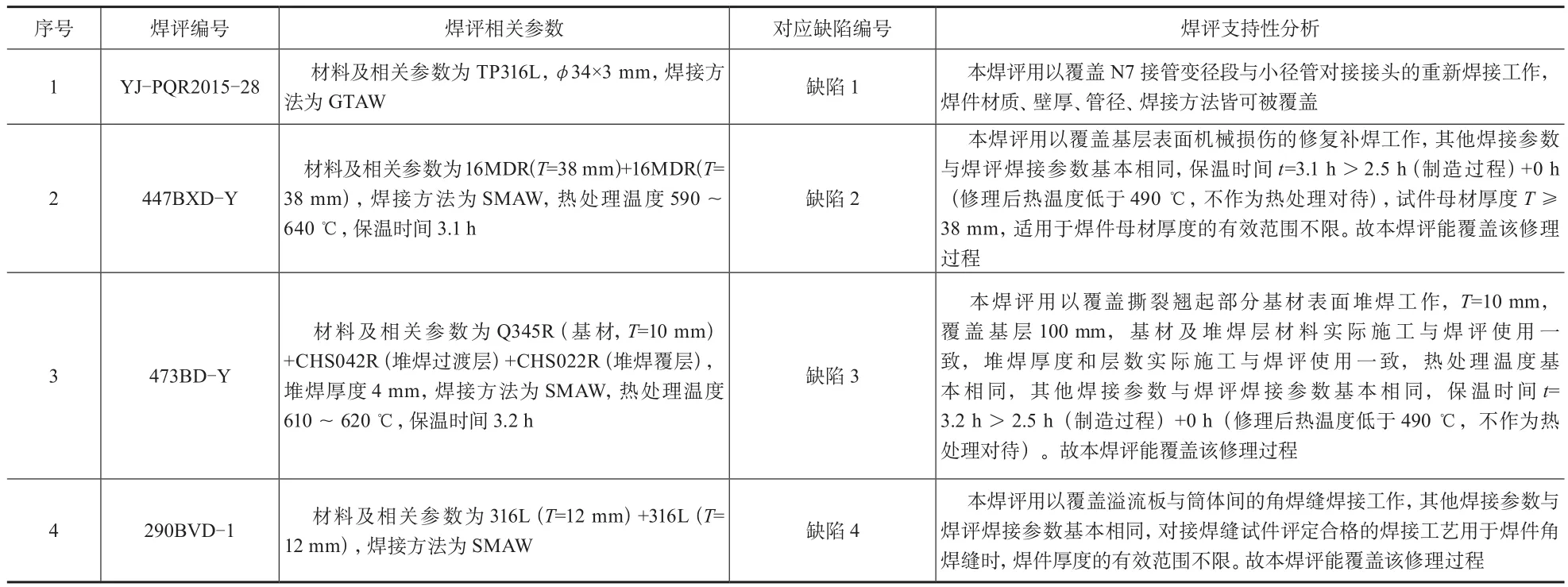

3.4 焊接工艺评定的支持

修理方案中提供4份焊接工艺评定用以覆盖本次焊接作业指导书的编制,依据NB/T 47014—2011《承压设备焊接工艺评定》[4]及NB/T 47015—2011《压力容器焊接规程》[5]中相关规定要求,该4份焊接工艺评定,能满足本次修理的焊接作业需求,见表3。

表3 用以覆盖的焊接工艺评定清单

4 修理过程关键节点的控制

1)覆层翘起部分的清理。为了将覆层和基层贴合率达不到要求的覆层部分彻底清除,修理单位采用超声波直探头从覆层翘起部分的边缘进行扫查,对于没有回波或者衰减超过50%部分的覆层进行打磨清理。

2)基层缺陷的清理。修理单位按照要求,通过打磨消除,形成的最大凹坑深度为5.0 mm,通过磁粉检测确认原缺陷彻底清除。

3)堆焊前的预热。根据NB/T 47015—2011中规定,Q345R材质在厚度大于25 mm时,最低的预热温度为80 ℃,本次修理过程中,在对基层材料的补焊及基层材料表面的堆焊前,对基层材料进行了预热,预热温度为90 ℃左右。

4)焊材及焊接参数的控制。基层补焊焊材使用CHE507R,焊接电流145 A(面层);堆焊过渡层焊材使用CHS042R,焊接电流110 A;面层焊材使用CHS022R,焊接电流122 A;溢流板与筒体角焊缝焊材使用CHS022R,焊接电流125 A;N7接管对接接头焊材使用CHG-316LR,焊接电流102 A。焊材使用及焊接参数满足方案要求。

5)堆焊后的后热处理。堆焊过程连续焊接,未中断,堆焊完成后立即进行后热处理,后热温度250 ℃,保温时间1 h。

6)堆焊层及不锈钢层焊接接头的渗透检测。所有焊接完成后,修理单位对堆焊层表面、溢流板与筒体间角焊缝、N7接管对接接头等进行了渗透检测,检测结果未发现超标缺陷。

5 结论

1)缺陷修理过程的一般程序。工程中遇到类似的修理过程,可从原因分析、方案审查、过程实施及检查要点、修理后的检测等流程进行压力容器修理质量控制工作。

2)修理方案内容应全面。修理过程的好坏直接影响修理后压力容器的使用寿命,要求前期对缺陷产生原因的分析要到位,修理方案内容应考虑全面,覆盖各个要素,并具有针对性。另外,方案应严谨合理,各内容应具有相应的支持性文件。

3)修理过程关键点要严格把控。关键点的修理质量直接影响整个修理过程质量,对修理方案中明确的关键质量点,要严格按照方案要求进行质量把控。

6 相关建议

1)优化容器结构、全面考虑容器内的工况。从溢流板的变形情况来看,该容器的溢流板在使用过程中受到力的作用,导致溢流板向一侧变形,但考虑溢流板两侧无密闭空间,应无压力差,故从设计角度应考虑容器内部的具体工况,改善设计结构;溢流板脱落造成油水分离困难,而造成脱落的原因应考虑溢流板与筒体间的焊接接头,该焊接接头承受剪切能力差,应考虑加强支撑或者溢流板焊接与基材等结构。

2)使用过程中加强内部定期检验。本次修理完成后,建议使用单位在后续生产过程中,提前做好开罐检验计划,以便提前发现后续生产中可能产生的新缺陷或损伤;使用过程中应加强对该容器本体及生产产品质量的监测,如发现本体有异常或产品不合格(如油水分离不合格、液位计指示异常),应停止使用并查明原因。