高贝利特硫铝酸盐水泥活化研究进展

张五怡,聂 松,徐名凤,周 健,李 辉

(河北工业大学土木与交通学院,天津 300401)

0 引 言

2020年9月22日,我国在第七十五届联合国大会上提出,本国力争于2030年前实现碳达峰,2060年前实现碳中和[1-2]。水泥作为现代社会建设过程中的重要原料之一,自身的高碳排放问题逐渐受到关注。2020年我国水泥产量高达23.77亿t,其生产排放的二氧化碳约占全国总碳排放的13.55%,成为碳排放的重要源头[3-4]。因此,“双碳”战略目标的设立,使低碳水泥的设计与推广迎来了前所未有的机遇与挑战。

硫铝酸盐水泥(calcium sulphoaluminate cement, CSA)是20世纪70年代我国自主研发的一种低碳水泥,熟料矿物主要由无水硫铝酸钙(C4A3)和硅酸二钙(C2S)组成[5-6]。与硅酸盐水泥相比,CSA具有低碳、快硬高强和耐海水侵蚀等优异特性[7-9]。然而,生产CSA需消耗大量高品位铝矾土,而铝矾土作为国家战略性矿产资源,价格逐年攀升,导致CSA生产成本不断增加,严重制约着CSA的应用与发展[10]。

基于高效利用铝矾土的客观需求,亟需对CSA的矿物组成进行优化调整。高贝利特硫铝酸盐水泥(high belite calcium sulphoaluminate cement, HB-CSA)是在普通硫铝酸盐水泥的基础上,通过降低C4A3含量,提高C2S含量研制出的一种新型低碳水泥[11]。由于该水泥矿物组成中低碳矿物贝利特相含量较高,故其碳排放低于硅酸盐水泥,同时此水泥可采用低品位铝矾土或含铝工业固废作为生产原料,有效节约了铝矾土用量,因此其生产成本低于CSA[12-15]。然而,李娟等[16]和Chen等[17]研究发现,随高活性C4A3含量降低,HB-CSA整体水化缓慢,失去了CSA最具特色的快硬早强优势,难以满足实际工程的使用需求。

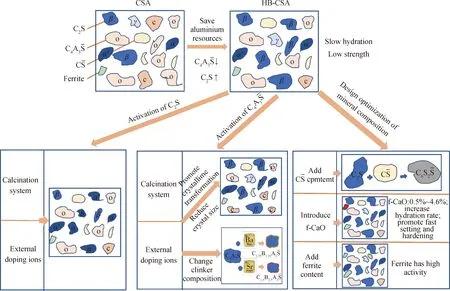

为此,国内外学者对于如何提升HB-CSA活性的问题进行了广泛研究,以期提升水泥性能,进而推动其应用发展。本文从HB-CSA主要矿物C2S、C4A3的活化和水泥矿物组成(石膏、游离氧化钙和铁相)设计优化三方面综述了近年来HB-CSA的活化研究进展,归纳总结了煅烧制度、外掺离子和矿物组成对水泥活性的影响。HB-CSA活化研究概况如图1所示。

图1 HB-CSA活化研究概况

1 硅酸二钙的活化

在HB-CSA中,C2S会与少量的MgO、Al2O3和Fe2O3等氧化物形成固溶体,称为贝利特。由于贝利特水化较慢,因此学者多从其主要组成C2S的活化研究入手,通过提高C2S的水化反应速率,进而提高水泥早期强度。

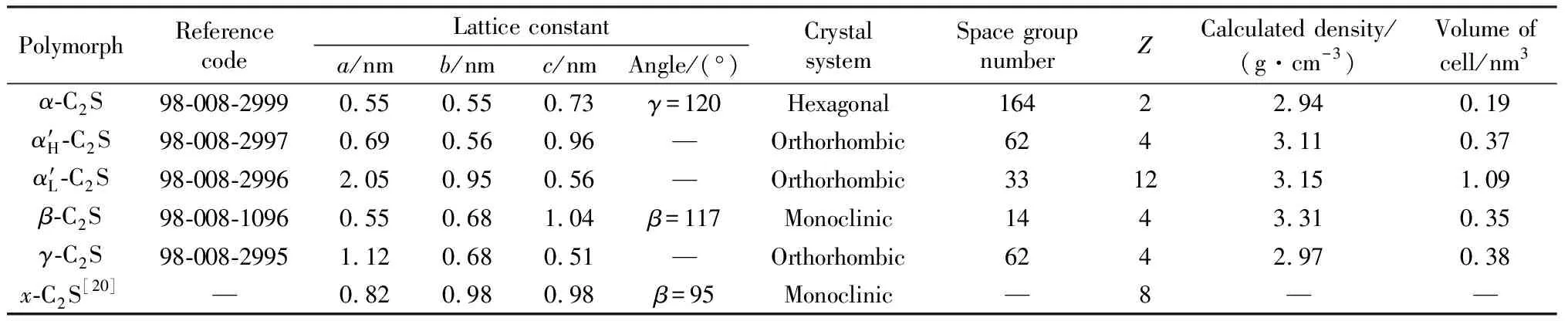

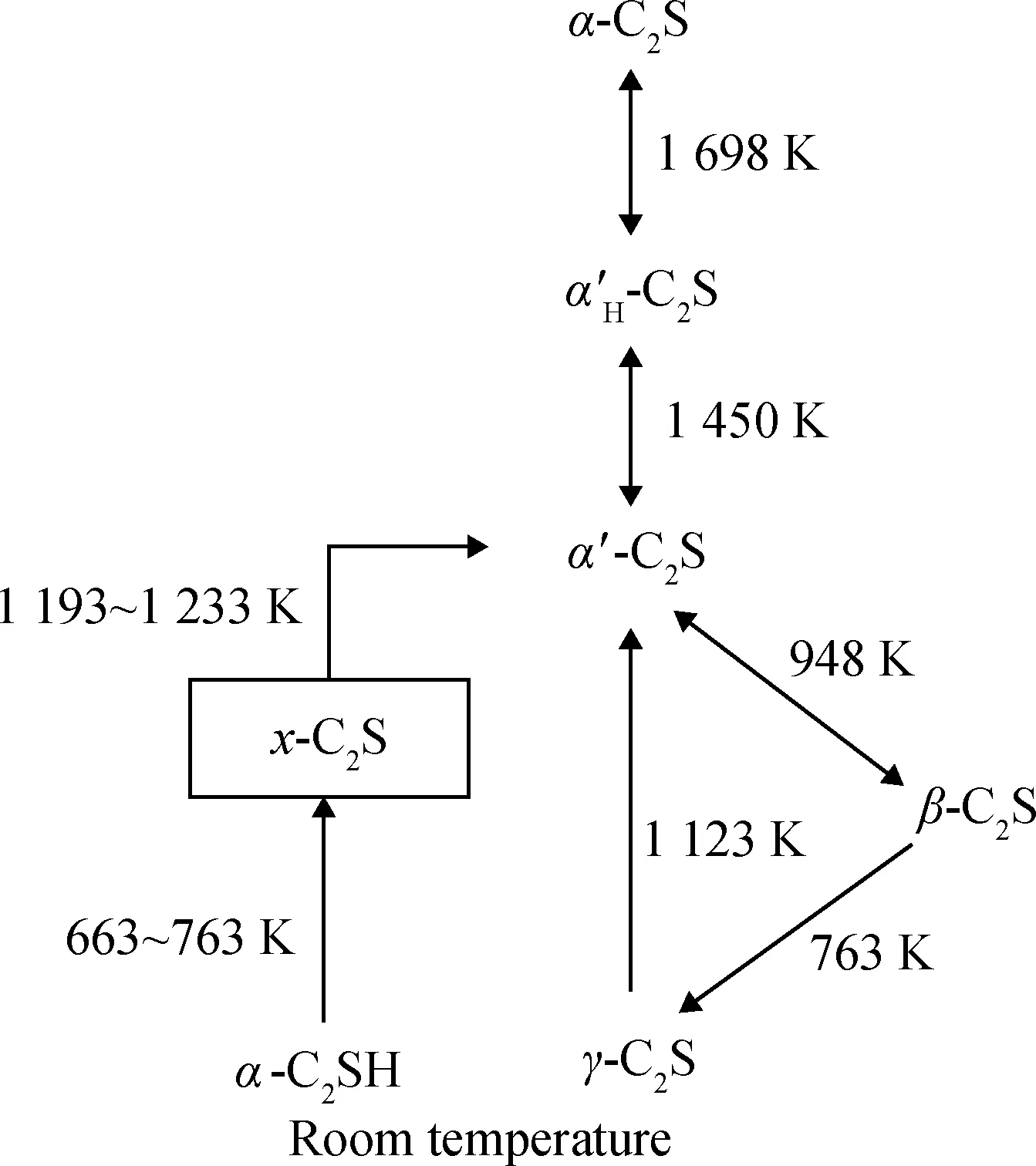

C2S晶体共计6种晶型:α-C2S、α′H-C2S、α′L-C2S、β-C2S、γ-C2S和x-C2S[18],除γ-C2S晶型外,其余晶型均具有水化活性,其中α-C2S晶型活性最高。各晶型间活性存在差异的原因是Ca2+的配位数不同,γ-C2S晶型中Ca2+的配位数为6,较为规则,其余几种晶型中Ca2+配位不规则,晶体结构中存在空位缺陷,导致晶格畸变,因此水化活性较高[19]。α-C2S属高温型,冷却时可逆地转变为α′-C2S;α′-C2S属介稳型,常温下为形状不规则的双晶环颗粒;β-C2S属介稳型,由α′-C2S冷却转变而成,常温下为圆形颗粒状或不规则聚合双晶的晶体;γ-C2S属低温型,升温时会变成α′-C2S;x-C2S是在663~763 K的温度下通过加热水合硅酸二钙所形成的一种C2S新相,其晶体结构由孤立的SiO4四面体和三维CaOn网格组成,在温度高于1 193 K时,x-C2S可转变为α′L-C2S[20]。表1为无机晶体结构数据库(ICSD)中不同晶型C2S的晶体学参数[20-21]。x-C2S与已建立的C2S系统的相关系见图2[20]。

表1 不同晶型C2S的晶体学参数[20-21]

图2 x-C2S与已建立的C2S系统的相关系[20]

在工业生产的CSA中,C2S多以α′-C2S和β-C2S两种晶型存在。β-C2S在常温下会转变为γ-C2S,由于γ-C2S密度较小,因此在晶型转变过程中,试样会由于体积膨胀而发生粉化现象,同时因其水化活性低,故在实际生产中,一般采用急冷操作抑制C2S晶型转换,使β-C2S得以保留[22-23]。为提高C2S活性,主要通过调控煅烧制度和外掺离子的方法促进α-C2S和α′-C2S晶型生成,并使其稳定存在于室温环境中,避免γ-C2S晶型生成。

1.1 煅烧制度

煅烧制度不同会对矿物尺寸、矿物形貌和晶格结构产生影响,从而影响矿物活性。煅烧温度和煅烧时间不同会影响C2S的晶型和含量:当煅烧时间相同时,随煅烧温度上升,β-C2S含量降低,α′-C2S含量逐渐增多;当煅烧温度相同时,α′-C2S生成量随煅烧时间延长而逐渐增多,在1 320 ℃煅烧50~55 min,可使α′-C2S含量达到最高[24-25]。升温速率不同会影响C2S的活性,煅烧温度相同时,快速烧结可减小晶体尺寸,使晶体表面存在较多微孔及裂纹,增加晶体缺陷,提升晶体自由能,进而提升水化活性。当煅烧温度为1 400 ℃时,采用800 ℃/min的升温速率所生成的β-C2S尺寸为采用25 ℃/min的升温速率所生成β-C2S尺寸的40%[26-27]。煅烧气氛对C2S的生成量影响较小,在不同煅烧气氛下,C2S的生成量无明显变化[28]。

1.2 外掺离子

外掺离子会对C2S的晶格结构和晶体类型产生影响,进而影响其水化活性。采用不同离子作为C2S的稳定活化剂,对其活性的影响方式不同[29-30]。一般来说,采用同一种离子作为稳定剂,高温型C2S的水化程度和活性基本高于低温型C2S[31]。

Na+和K+的存在可提高α′-C2S和α-C2S晶型在室温下的稳定性,当体系中硫含量一定时,随碱性氧化物含量增加,α′-C2S含量增加,β-C2S含量降低[32-34]。固溶Ba2+会影响C2S的晶格结构,随离子掺量增加,C2S晶体尺寸减小,晶面间距增大,晶体结构对称性降低,Ba2+的最适宜掺量为1%~3%(质量分数)[35]。B3+可与生料中的微量元素共同作用,使熟料中的C2S多以α′-C2S晶型存在[36-37]。相比于单掺B3+,耦合掺杂B3+/Na+和B3+/Ba2+的两种掺杂方式均可使α′-C2S稳定存在于室温环境中,并可提升α′-C2S的水化程度,进而提高试件的抗压强度[36]。

P5+的存在会降低γ-C2S的成核驱动力,阻碍γ-C2S晶核形成,随着P2O5浓度增加,C2S的晶型转变顺序为β→α′→α[38-39]。相较于单掺P2O5,当P2O5与SO3复掺时,高温型C2S在室温下的稳定性更高,表明两种离子在稳定活化C2S的过程中起到相互促进的作用[40]。P5+和Fe3+复掺时,离子会在C2S的晶界上富集并在表面晶界处引起微裂纹,Fe2O3会诱使β-C2S成为唯一生成相,因此当P2O5含量较低时,Fe2O3的存在会减弱P2O5对α′-C2S的稳定作用,当P2O5含量较高时,则以磷效应为主[39,41]。表2为外掺离子对C2S活性的影响。

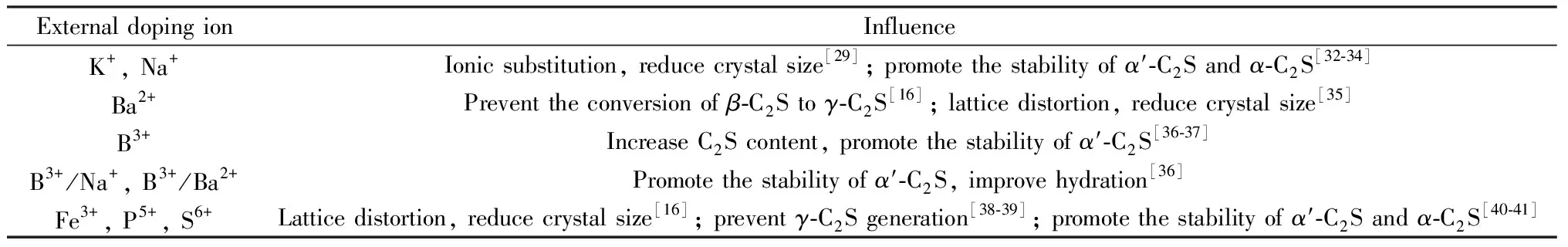

表2 外掺离子对C2S活性的影响

煅烧制度和外掺离子主要是从C2S的晶格结构、晶体尺寸和晶体类型三个方面影响其活性。综上所述,C2S的最佳煅烧温度为1 320 ℃,最佳煅烧时间为50~55 min,当煅烧温度与煅烧时间保持不变时,较快的煅烧速率有利于生成尺寸小且活性高的晶体,煅烧氛围对C2S活性影响较小。外掺离子的存在多会使C2S产生晶格畸变,降低晶体尺寸并使其表面存在微裂纹,同时促进高活性α′-C2S和α-C2S晶型生成并使其能够稳定存在于室温环境中,进而提升C2S活性。

通过提升C2S的活性,可提高HB-CSA早期水化速率,进而使水泥石的力学性能得到提升。法国拉法基公司在水泥煅烧过程中添加少量硼酸,促使部分C2S以α′-C2S形态存在,起到活化C2S作用[42]。当按照n(C2S)∶n(B3+)=10∶1的比例掺加B3+时,水泥石28 d抗压强度高达80 MPa[36]。在HB-CSA中,Fe2O3含量过高时不仅会影响C2S的水化活性,而且会生成铁铝酸钙矿物,在水泥矿物组成方面进一步影响水泥活性。

2 无水硫铝酸钙的活化

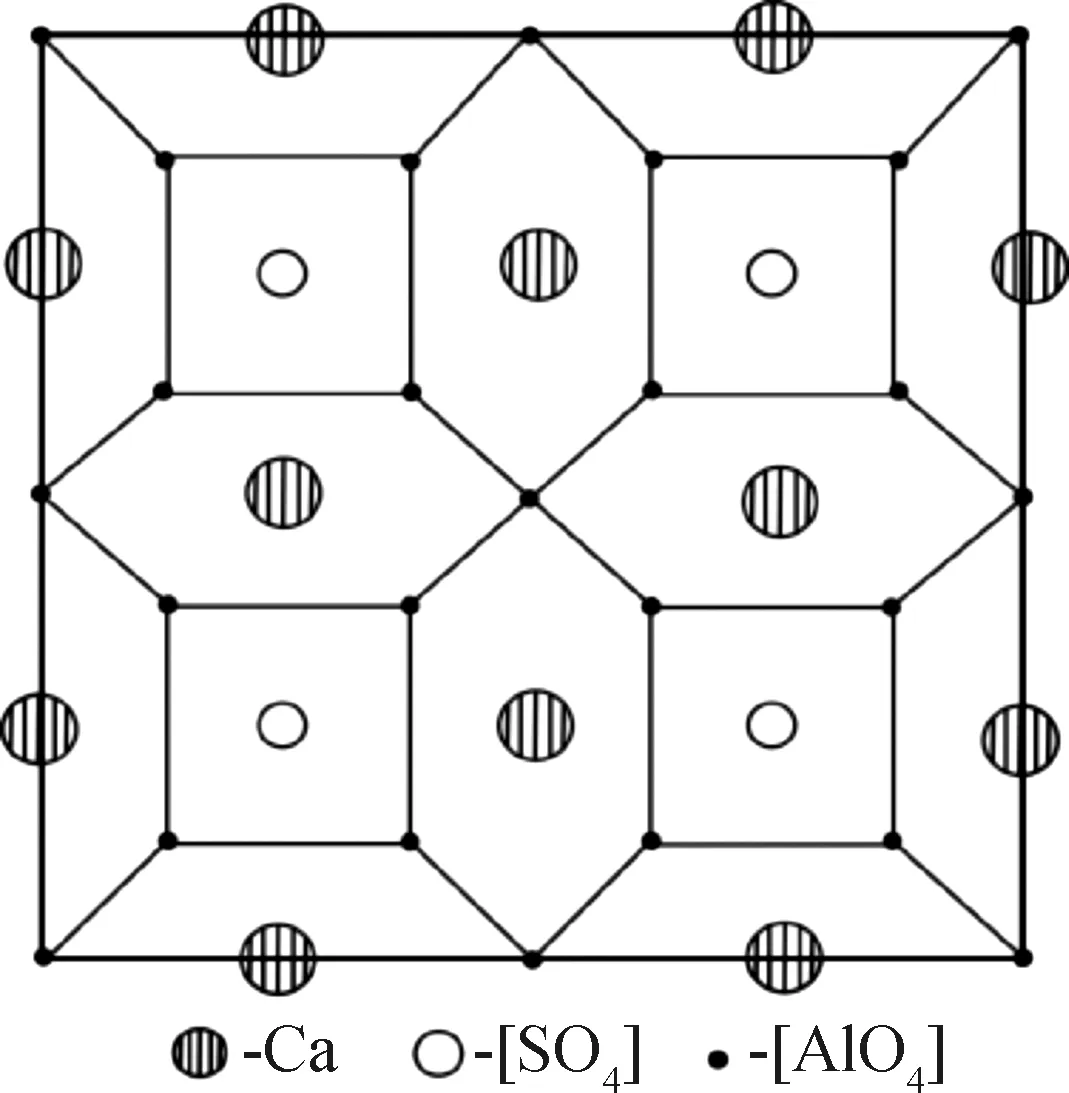

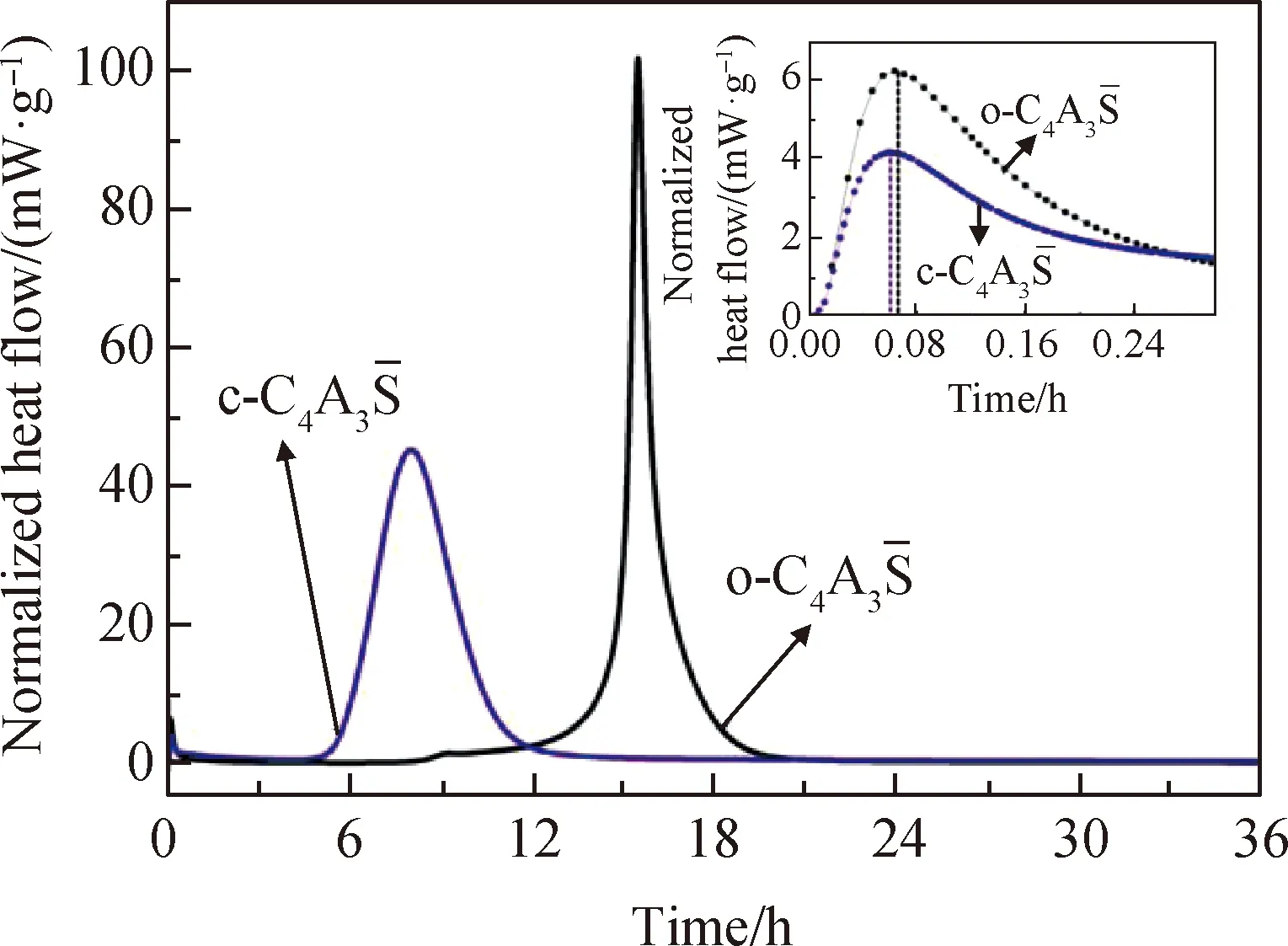

C4A3属于CaO-Al2O3-SO3三元系统,化学式为3CaO·3Al2O3·CaSO4,是HB-CSA的主要矿物之一。现公认的晶型主要有三种:正交晶型、立方晶型和四方晶型[43-44]。C4A3是一种多孔矿物,其晶体结构是以铝氧四面体通过节点相连作为骨架,骨架中每个单胞包括四个以节点相连的铝氧四面体所围成的四方环,在平行于c轴方向形成方形孔道,孔道中分布着孤岛式硫氧四面体,各四方环间又通过节点相连,在平行于c轴方向形成六方形孔道,孔道中分布着Ca2+,图3为C4A3晶体结构示意图[45]。C4A3属于温度相变材料,在室温环境下以正交晶型(o-C4A3)存在,对称性较低,温度高于470 ℃时以立方晶型(c-C4A3)存在,对称性较高,这两种晶型可通过外部温度变化进行转换,也可通过调整制备方法获得[46-47]。图4为o-C4A3和c-C4A3两种晶型在水灰比为1、测试温度为30 ℃时的水化放热曲线[46]。

图3 C4A3晶体结构示意图[45]

图4 o-C4A3与c-C4A3两样品的水化放热曲线[46]

2.1 煅烧制度

适宜的煅烧制度有利于生成结晶度高的C4A3矿物。在水泥烧制过程中,若烧成温度过低,熟料中会存在大量过渡矿物,并出现熟料结粒不好和细粉量增多的现象。若烧成温度过高,C4A3则分解生成C12A7等急凝矿物,排放出大量SO2气体。C4A3矿物在950 ℃时即开始生成,最佳烧成温度为1 250~1 300 ℃[5,48]。随煅烧温度上升,C4A3正交和立方两种晶型同时存在,且对称性较低的正交晶型逐渐转变为对称性较高的立方晶型,温度升高使晶体体积增大,进而导致晶型转变[49]。当煅烧温度一定时,随煅烧时间延长,C4A3生成量增多,生成的晶体尺寸较小且较为均匀,煅烧时间为45 min时C4A3含量最高,若煅烧时间过长,会导致C4A3分解,从而使熟料中f-CaO含量增加,对水泥石的体积稳定性产生不利影响[50-51]。当煅烧温度和时间一定时,随着升温速率增加,C4A3生成量逐渐降低,表明慢速升温有利于C4A3生成[52]。煅烧气氛不同会影响C4A3的生成量,在氧化性气氛下C4A3生成量较高,而在还原性气氛下C4A3生成量较低[53]。

2.2 外掺离子

外掺离子的种类和掺杂浓度会对C4A3的晶体类型和晶体含量产生影响。C4A3的衍生物硫铝酸钡钙和硫铝酸锶钙的水化活性均较高。Ba2+不仅促进C4A3多以四方和立方晶型存在,而且可通过取代C4A3中的Ca2+生成一种新的水泥矿物——含钡硫铝酸钙,相较于CSA,含钡硫铝酸钙水泥的强度更高[54]。Sr2+可以取代C4A3中的Ca2+生成高活性的硫铝酸锶钙矿物,随着锶取代量增大,硫铝酸锶钙矿物的高温稳定性提高,晶型逐渐由正交晶型转变成为立方晶型,表观活化能增大[55]。相较于Sr2+,Ba2+的存在更有利于C4A3发生晶型转换,当两种离子掺量相同时,硫铝酸钡钙的晶胞参数值更高[55]。

Na+不仅会取代C4A3中的Ca2+,而且会改变晶体生长环境,当Na+掺量合适且复配适量Si4+和Fe3+时,可促进立方晶型C4A3生成并使其能够稳定存在于室温环境中,但当Na+掺量控制不当时,不仅会降低立方晶型C4A3在室温环境中的稳定性,而且会生成较多副产物[56]。利用Ga3+取代C4A3中的Al3+,可使立方晶型稳定存在于室温环境中,改变Ga3+的掺杂量可控制C4A3的相变过程,随Ga3+浓度的增加,C4A3的结构对称性增强,立方晶型生成量增多,活性更高[46]。

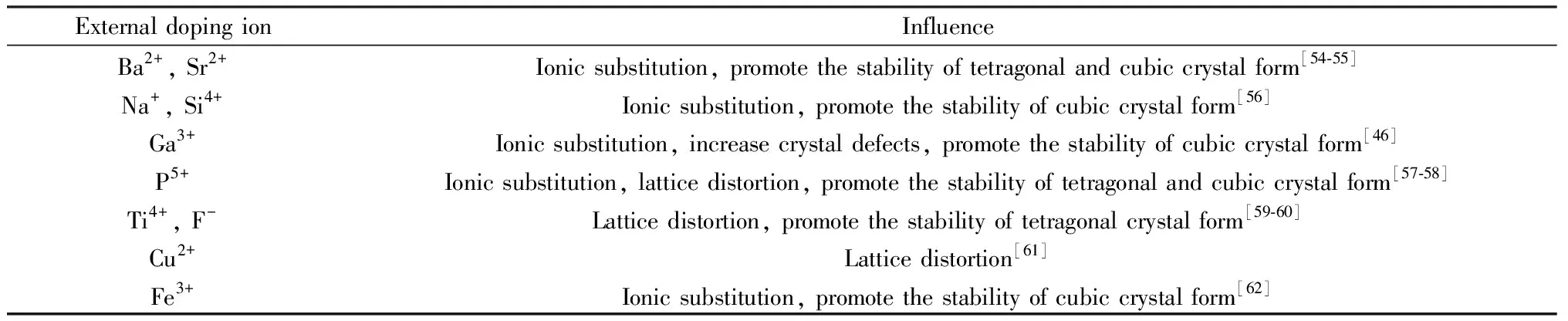

P2O5会提高C4A3的生成量,并促使其多以四方晶型和立方晶型存在,同时[PO4]3-会取代C4A3中的部分[SO4]2-和[AlO4]5-造成电荷不平衡,使其产生晶格畸变,提升其水化活性[57-58]。Ti4+、F-和Cu2+进入晶格后会使C4A3产生晶格畸变,其中Ti4+和F-还会提升四方晶型C4A3在室温下的稳定性[59-61]。Fe3+会取代C4A3中的Al3+,促进立方晶型C4A3生成,并提高其在室温下的稳定性[62]。表3为外掺离子对C4A3活性的影响。

表3 外掺离子对C4A3活性的影响

Table 3 Influences of external doping ions on C4A3 activity

表3 外掺离子对C4A3活性的影响

External doping ionInfluenceBa2+, Sr2+Ionic substitution, promote the stability of tetragonal and cubic crystal form[54-55]Na+, Si4+Ionic substitution, promote the stability of cubic crystal form[56]Ga3+Ionic substitution, increase crystal defects, promote the stability of cubic crystal form[46]P5+Ionic substitution, lattice distortion, promote the stability of tetragonal and cubic crystal form[57-58]Ti4+, F-Lattice distortion, promote the stability of tetragonal crystal form[59-60]Cu2+Lattice distortion[61]Fe3+Ionic substitution, promote the stability of cubic crystal form[62]

通过调控煅烧制度和引入外掺离子,C4A3的活性得到显著提升。煅烧制度会对晶体生成量、晶体类型和晶体尺寸产生影响。C4A3的最佳煅烧温度为1 250~1 300 ℃,最佳煅烧时间为45 min,在氧化性气氛中慢速升温有利于C4A3生成。外掺离子的存在会使C4A3发生离子取代现象,且不同外掺离子在C4A3晶格中所取代的离子不同。Ba2+、Sr2+和Na+取代晶体中的Ca2+;Si4+和Fe3+取代晶体中的Al3+;[PO4]3-取代晶体中的[SO4]2-和[AlO4]5-。离子取代会改变C4A3的晶格结构,使其产生晶格畸变,同时会促使C4A3由活性较低的正交晶型转变为活性较高的四方晶型和立方晶型。

在HB-CSA中,C4A3作为一种高活性矿物,遇水可快速发生水化反应,通过提升其水化活性,可使水泥石早期强度快速提升。Li等[63]以P2O5、B2O3、BaO和ZnO等氧化物作为HB-CSA活化稳定剂,发现在水泥中引入Ba2+对水泥强度提升最有利。Cheng等[54]通过以Ba2+取代Ca2+的方式使水泥强度得到了大幅提升,相较于Ba2+取代量为0的空白试样,当采用1.25 mol Ba2+取代C4A3S中的Ca2+时,水泥试件的1 d抗压强度提升了35.4 MPa,28 d强度提升了51.3 MPa。

通过总结分析煅烧制度对矿物活性的影响,并结合大量学者所做的测试结果可知HB-CSA的最佳煅烧温度为1 250~1 350 ℃[64-67],在实验室烧制熟料时,煅烧时间不宜过久,一般在60 min左右[68-69]。在此煅烧制度下,C4A3和C2S的生成量高且结晶度好,水泥石的力学性能较为优异。C2S和C4A3作为多晶型矿物,当在水泥烧制过程中引入其他离子时,多晶型矿物C2S和C4A3S会发生晶型转变现象,同时离子的掺入会使C2S和C4A3S晶体结构产生缺陷,导致晶格畸变,从而使水泥活性得到提升。在外掺离子中,Na+、Ba2+、Fe3+和P5+的存在可同时提升C2S和C4A3两种矿物的水化活性,提高水泥水化速率,进而使水泥石的力学性能得到提升。

3 矿物组成设计

3.1 石 膏

CG=0.13×M×Ac/

(1)

式中:CG为C与熟料的质量比;Ac为熟料中C4A3的质量分数;为C中SO3的质量分数;M为C与C4A3的摩尔比,称为石膏系数。

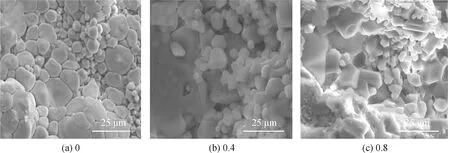

图5 不同m(f-CaSO4)/m(C4A3)时熟料矿物组成SEM照片[50]

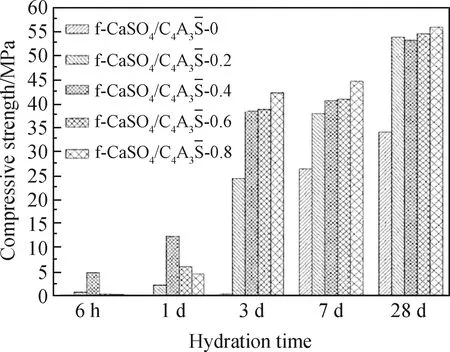

图6 不同m(f-CaSO4)/m(C4A3)对HB-CSA熟料抗压强度的影响[50]

3.2 游离氧化钙

碱性物质的存在会对水泥浆体的pH值和水化产物类型产生影响[82-84]。通过对游离氧化钙(f-CaO)在水泥水化历程中的定量研究可知,f-CaO在水泥浆体中的水化速度较快,1 d反应程度可达50%以上,7 d内基本反应完全[85]。在CSA中C4A3含量较高,少量f-CaO的存在便会与其快速发生水化反应,提高凝结硬化速率造成急凝,对强度产生影响。当水泥体系中f-CaO含量较高时,水泥早期水化反应速率较低,强度发展缓慢,后期随着膨胀性水化产物AFt生长,会有膨胀开裂现象发生,因此在CSA中需严格控制f-CaO的含量[86-87]。在HB-CSA中C4A3含量较低,所以在水泥中引入适量的f-CaO,可使其与水泥中的C4A3和C相互作用,提高水泥水化速率,进而促进强度发展[11,88-89],水化反应方程式见式(2)和式(3)。

C4A3+2CH2+6CH+26H3AFm

(2)

C4A3+8CH2+6CH+74H3AFt

(3)

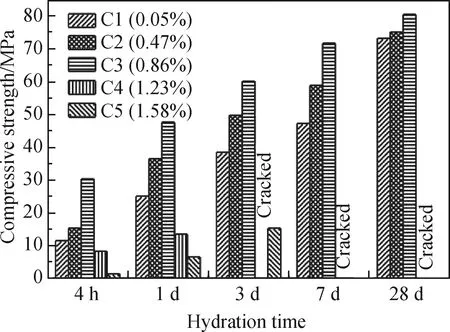

图7为不同f-CaO含量下HB-CSA的抗压强度,此结果表明适量的f-CaO可显著提升水泥石的早期和后期强度,过量的f-CaO不仅会导致水泥石早期强度低,而且会对水泥石体积稳定性产生不利影响,使试件在水化后期出现膨胀开裂现象[86]。在C4A3质量分数仅为20%~35%、C2S质量分数高达37%~47%的HB-CSA中引入质量分数为0.5%~4.6%的f-CaO,可使水泥石2 h抗压强度高达25.2 MPa,证实适量f-CaO的存在有利于HB-CSA强度发展[90]。

图7 不同f-CaO含量下HB-CSA的抗压强度[86]

3.3 铁 相

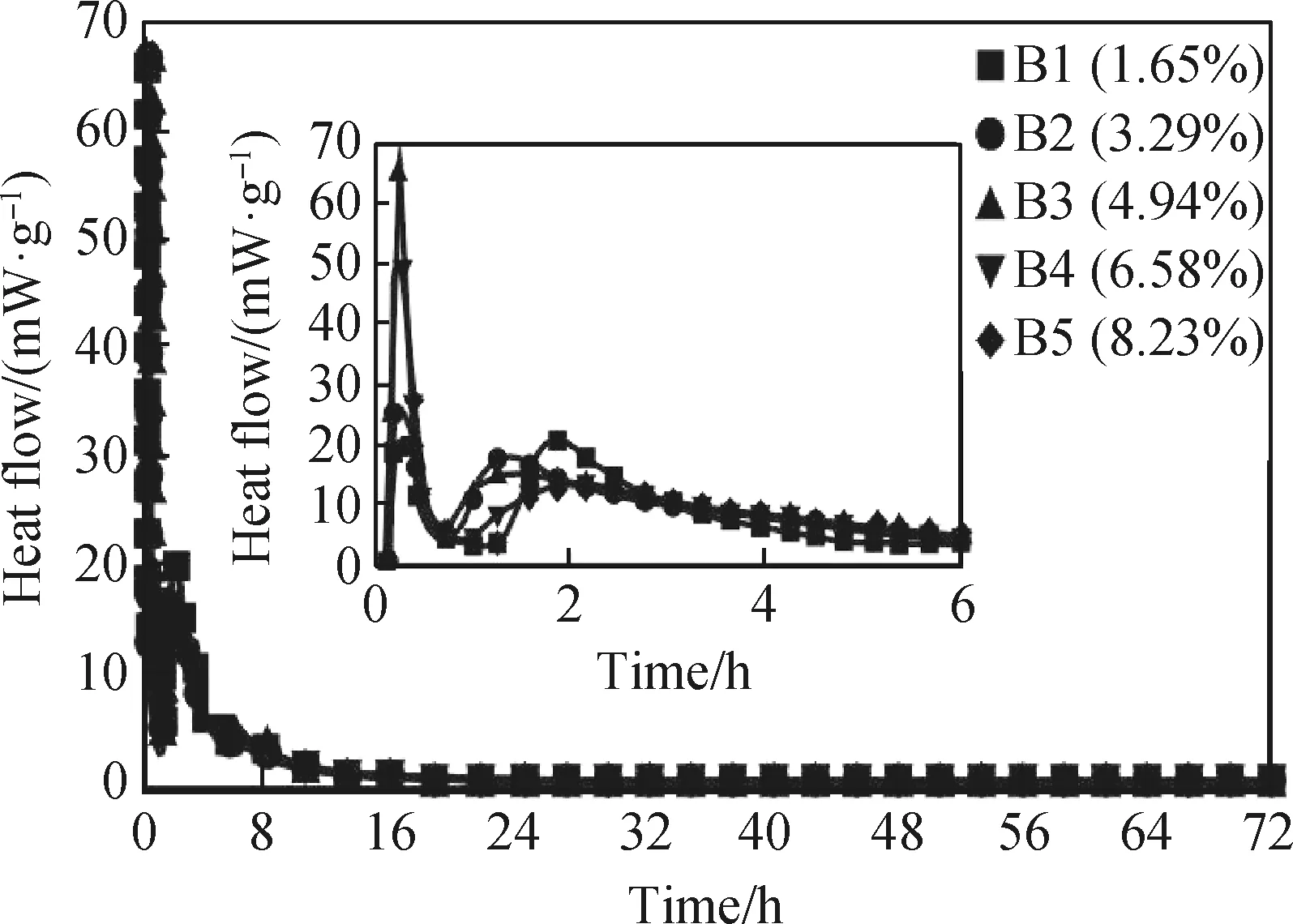

在CSA中,铁酸二钙(C2F)矿物在高温下会固溶各种铝酸钙矿物,此固溶体统称为铁相。水泥中的铁相主要以铁铝酸六钙(C6AF2)和铁铝酸四钙(C4AF)两种形式存在。铁相含量的变化会影响其在水泥中的存在位置与存在形式[67]。在CSA生料中加入铁粉会促进铁相生成,增加熟料中的液相含量,拓宽熟料的烧结范围。氧化铁(Fe2O3)含量会对水泥矿物组成产生影响,在普通硫铝酸盐水泥中,铁相多以C4AF形式存在,但在铁相含量较高的高铁硫铝酸盐水泥中,铁相则多以C6AF2形式存在,且随C6AF2少量增加,水泥的早期水化速率得到提升[91]。图8为不同Fe2O3含量下CSA熟料的水化放热曲线[91]。

图8 不同Fe2O3含量下CSA熟料的水化热速率曲线[91]

铁相的存在会促进硫硅酸钙和硫铝酸钙矿物生成,同时会出现铁铝置换现象,当部分Al3+被Fe3+取代后,硫铝酸钙矿物会具有更高的对称性和更低的热稳定性[92-93]。Mehta[94]通过提升HB-CSA中铁相的占比,研制出各矿物的质量分数分别为10%~20%C4A3、25%~65%C2S、15%~40%C4AF和10%~20%C的低铝硫铝酸盐水泥,发现水泥中C4AF的质量分数由15%分别提升至30%和40%时,试件1 d的抗压强度可由9.5 MPa分别提升至28.3 MPa和34.8 MPa。拉法基公司结合铁相增强和离子活化技术研发出AetherTM水泥,进一步提升了HB-CSA活性[43]。

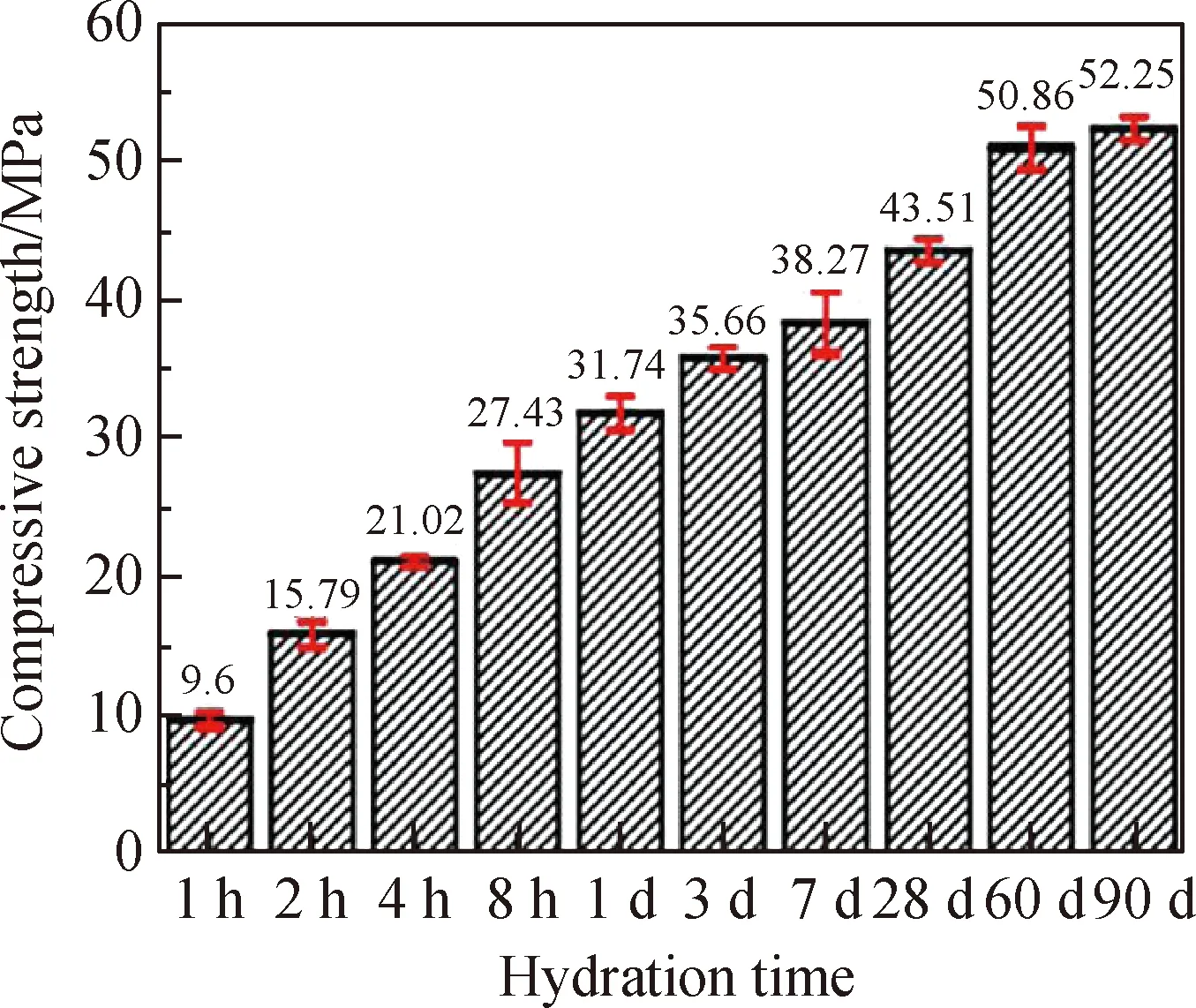

北极熊建材有限公司通过在水泥熟料中引入适量f-CaSO4和f-CaO,研制出一种新型HB-CSA[89]。此新型水泥烧成温度比普通硫铝酸盐水泥烧成温度低,主要矿物为C4A3、C2S、C、C和铁相,在水化时具有快凝快硬、早期水化放热快和强度发展迅速等优点[95-96]。图9为HB-CSA熟料的抗压强度变化规律[97]。

图9 HB-CSA熟料的抗压强度[97]

在水泥体系中,每种组分在熟料烧制和水化反应过程中发挥着不同作用,各组分间的相互作用会对水泥体系的水化速率和水化程度产生影响。通过调控水泥体系的矿物类型及其含量,优化水泥矿物组成,可针对实际工程中的不同需求研制出具有不同性能的HB-CSA。

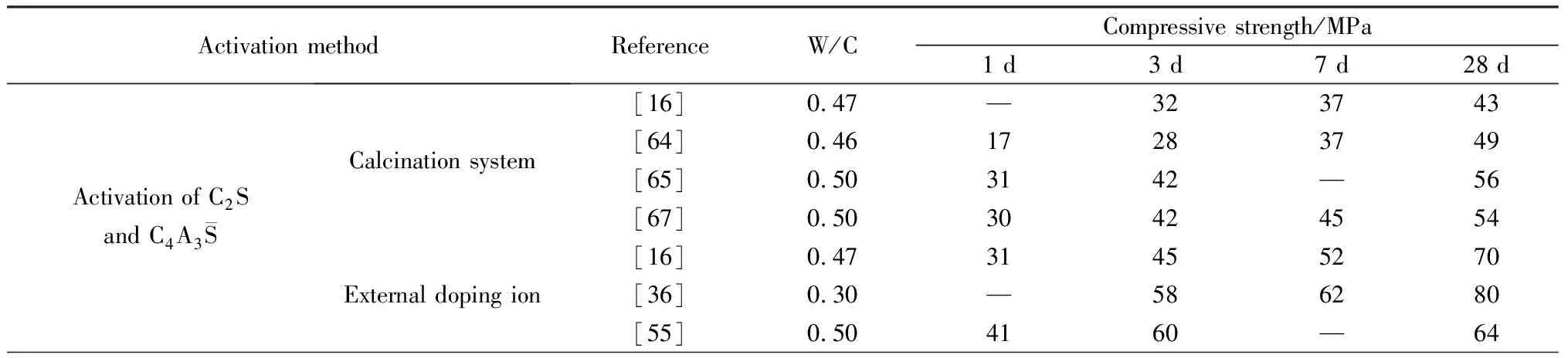

综上可知,通过对HB-CSA采取矿物活化和组成设计优化等手段,可提升水泥活性,进而提升水泥性能。表4为不同方式活化对HB-CSA抗压强度的影响,由表可知,在HB-CSA中引入适量f-CaO是提升水泥力学性能的最佳方式。

表4 不同活化方式对HB-CSA抗压强度的影响

4 结语与展望

(1)煅烧制度会对水泥矿物的生成量及生成形貌产生影响。煅烧温度、煅烧时间、煅烧速率和煅烧气氛等因素会影响熟料矿物的生成量和生成尺寸,在适宜的煅烧制度下,不仅有利于高活性晶型生成,而且可使熟料矿物具有更高的活化能,进而使水泥性能得到提升。

(2)C4A3和C2S两种矿物均为具有多晶型结构的晶体,通过掺杂其他离子引起的晶格畸变和晶型转变可增加高活性晶型的生成量并使其能够稳定存在于室温环境中,从而提升水泥早期水化速率,有利于水泥早期强度发展。

(3)对水泥矿物组成设计进行优化,可使C2S、C4A3、C、C和铁相等矿物合理匹配,不仅可提升水泥的宏观性能,而且可根据实际工程所需研制出具有不同特性的水泥。

在国家“双碳”战略目标的背景下,HB-CSA作为一种新型低碳利废水泥,具有良好的发展前景。为解决水泥早期强度发展缓慢的问题,众多学者从水泥矿物活化和水泥矿物组成设计优化等方面入手,寻求提升水泥活性的方法。为获得性能更加优异的水泥,可在现有研究成果的基础上,进一步研究复掺离子对晶体结构的影响、水化反应环境对晶体生长的影响和水泥体系中其他微量组分对水泥性能的影响,并深入探究其影响机理。在探究各因素对水泥石力学性能影响的同时,需加以考虑其对水泥石体积稳定性的影响。系统地掌握影响水泥活性的方式及其影响机理,不仅可提升HB-CSA的宏观性能,而且也为高性能低碳水泥的研发奠定了理论基础。