自动化超声换能器法向位姿测量方法

刘文婧,张 斌,王少锋,李 革

(1.内蒙古科技大学 机械工程学院, 内蒙古 包头 014010; 2.内蒙古自治区机电系统智能诊断与控制重点实验室, 内蒙古 包头 014010)

1 引言

异型铸造承载件被广泛用于现役陆军、海军武器装备,如自行迫榴炮、驱逐舰舰炮等。作为该类大型武器装备的重要零部件,随多连发、高膛压、远射程等战地指标要求的提升,其结构呈现大型重载、型面曲率多变等特征,若其结构强度薄弱、关键受力等区域存在铸造缺陷的漏检,那么随着高达3000吨循环射击载荷作用下漏检缺陷的持续扩展,不可避免地会产生大变形或瞬间断裂等失效问题,其将直接导致武器装备丧失攻击战斗力,极端严重者更将造成武器装备的损毁、作战人员的非战斗性伤亡及战斗时机的错失。

由于异型铸造承载件表面过于粗糙、粗加工后二次装卡会降低后续加工精度、整体机加工完成后检测易造成加工成本极其浪费的结果,所以确定直接在机加工位借助粗加工面进行超声波补充检测。超声波检测以其独有的灵敏度高、对人体无害的优势早已成为工业无损检测的重要手段之一。而对于多变曲率铸造承载件来说,超声波法向精准入射检测尤为关键。

目前法向测量方式分为机械接触式和非接触式测量,利用工件待检型面点云数据拟合计算法线的技术方法已经被广泛采用,王一波利用机器视觉成像技术点云滤波算法,这种算法思路可运用再解算待检型面局部法线。Xiao等利用相控阵技术对待检工件表面进行成像,以此计算可估计法向的稀疏三维点云。金露通过采集待测曲面上的点云进行曲面拟合,获得一个与待测曲面近似的曲面片,进而根据该曲面片的法向矢量。该类利用点云计算法矢量的方法通常较为复杂,计算。宋尧等提出了一种基于高精度接触式压力、位移传感器的局部曲面法向测量系统,解决了飞机蒙皮铆接制孔过程中对钻孔法向的校准。该类接触式法矢量测量法对待检型面曲率变化要求较高,且不易实现实时测量。为此,北京理工大学徐春广团队等、英国思克莱德大学与TWI的联合研究团队提出利用多通道超声波飞行时间信息进行测距,对深窄腔体异型承载件多变曲率待检型面的预设检测轨迹点法矢量进行辨识。徐艳华等利用3个激光测距传感器测量出检测点周围3个特征点的坐标,然后估计求出已知的检测点处的切向量,通过叉积原理计算出检测点的法矢量,该方法同时被应用于机翼壁板有限曲面加工区域的三点快速调,其有效地降低了机翼表面待钻铆区域的外法矢量与钻铆机加工轴线之间的偏差。

由此可见,研制多激光测距的局部曲面法线辨识传感器,并对激光测距传感器构型进行优化,进而依据测量待检型面基准点周围的多个特征点空间坐标,可实现对不同曲率型面的法线特征进行精准逼近。该思路也被袁培江等的最新研究证明了其可行性,但其同时也指出了法线特征解算法的重要性。

本文描述了工业机器人自动化法线检测系统,该系统通过软硬件的相结合,针对异型铸件机械臂超声波垂直入射的自动检测问题,提出了一种高精度的自动检测方法,研制出适用于异型铸件多变曲率铸造面法线快速辨识的专用传感器,通过实验验证了系统的可行性。在超声无损检测机器人上进行法线检测实验,实验结果验证了该方法能够实现超声波精准入射检测,满足超声检测换能器主轴轴线与异型铸件表面法线夹角小于0.5°的要求。

2 系统组成及工作原理

专用辨识传感器自动检测系统需要满足以下功能:① 考虑到工件毛坯铸造表面过于粗糙、粗加工后二次装卡会降低后续加工精度、整体机加完成后检测易造成加工成本极度浪费的原因,需要其能实现异型铸件的原位全体积自动检测;② 由于铸造承载件多变曲率的特征,超声波需法向精准入射检测;③ 异型铸件还有多孔的特征,专用辨识传感器需具备高可靠性、结构紧凑、空间体积小的优点;④ 能够实现轴与轴轴向前进、轴轴向进给,在实现实时检测法线的过程中,能实现向、向、向、角、角的5自由度法向调姿功能;⑤ 断电短时具有保压功能。

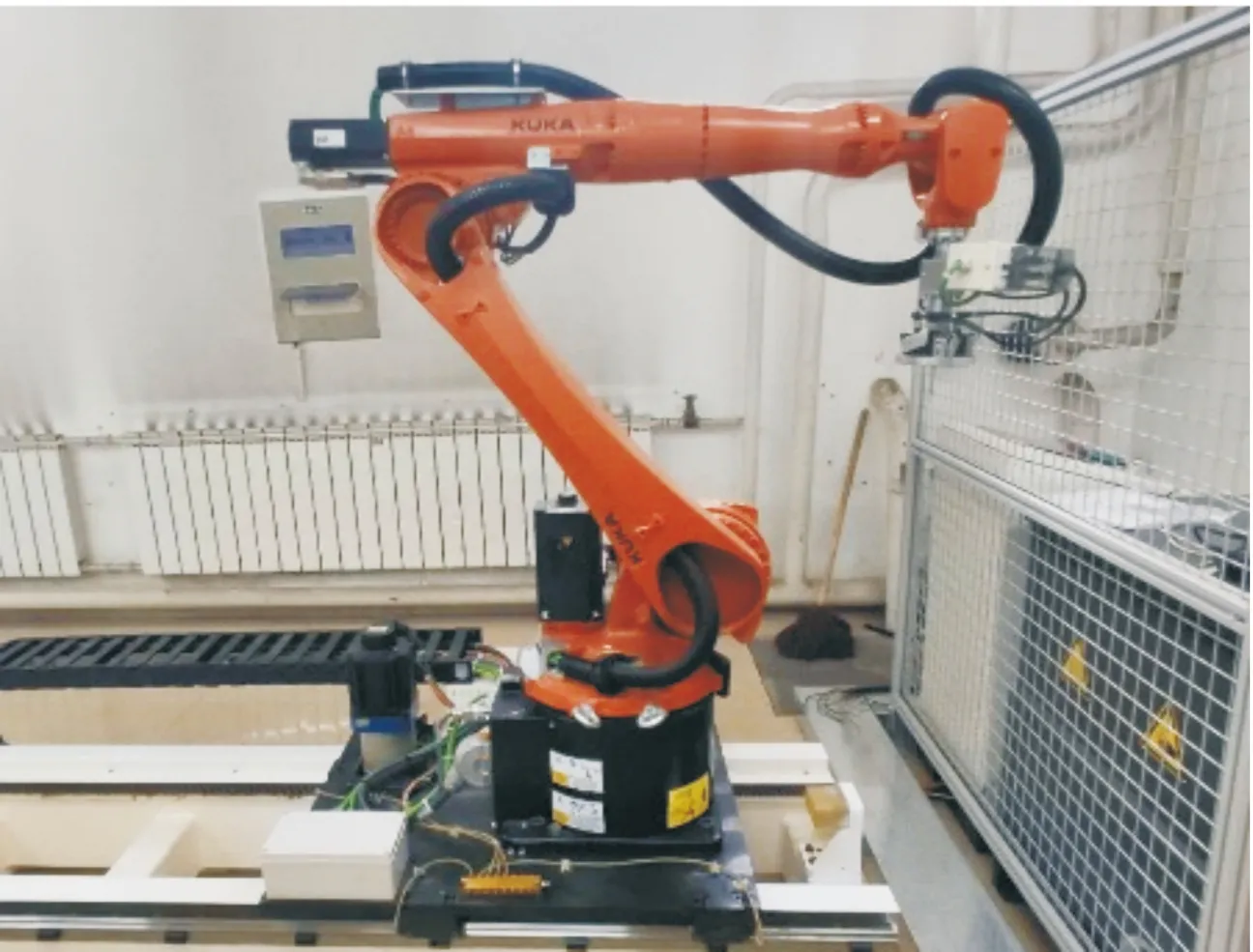

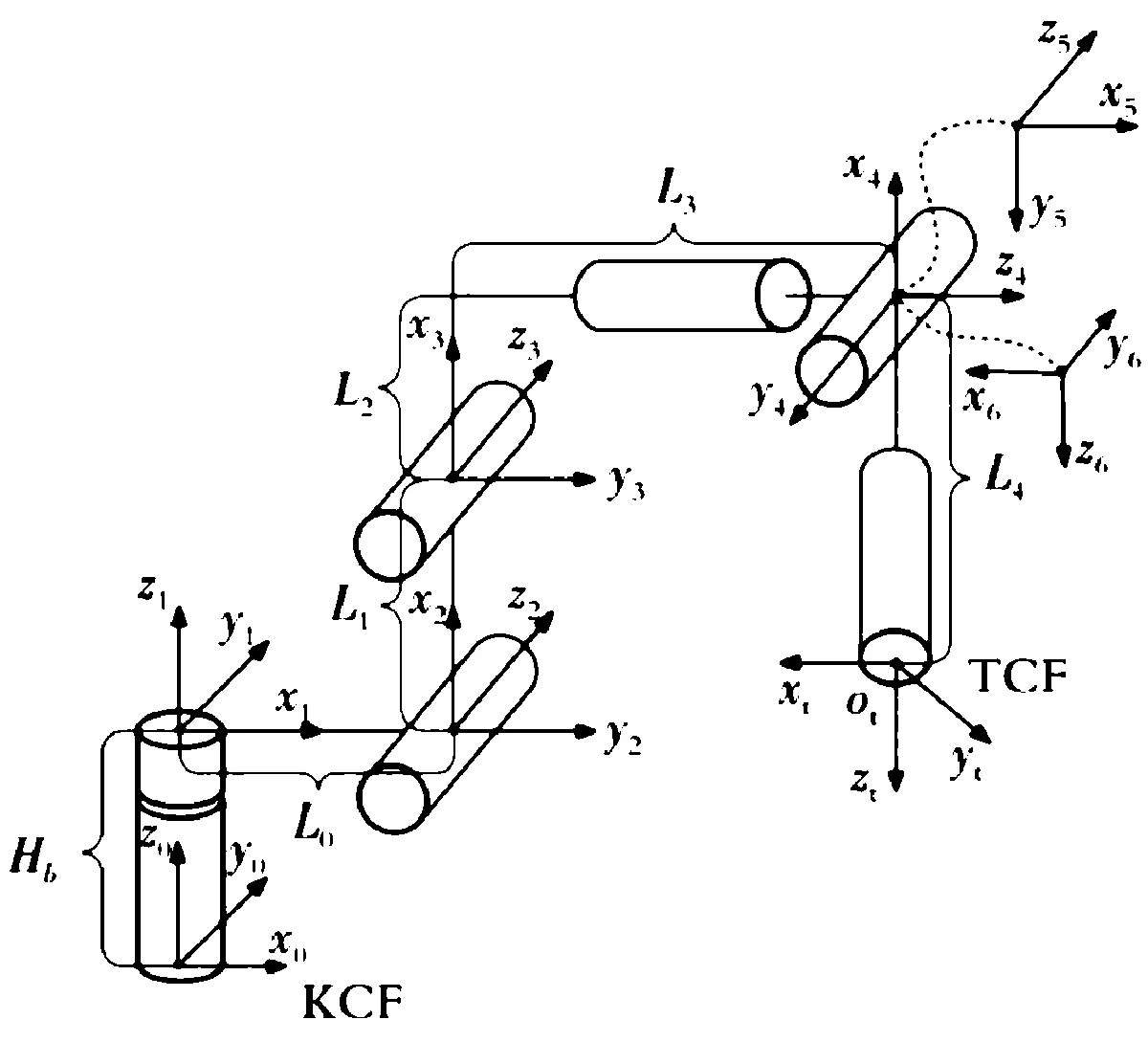

自动化检测系统结合异型铸件多变曲率铸造面极端曲率特征,设计构造四激光测距传感单元分布的自由曲面法矢量检测模型。如图1所示,自动化检测系统由KUKA KR20 R1810、控制柜和末端执行器组成,检测末端执行器满足极端曲率型面法线检测要求的四激光测距传感器布局构型,其包括法向检测、超声相共振等主要功能模块。上位机给控制柜传输指令控制KUKA机械臂及检测末端执行器完成以下检测流程:KUKA机械臂将检测末端执行器移动到待检测点、法向检测模块测量待检测点法向、同时计算出法线与超声探头轴线夹角、KUKA机械臂调整检测末端执行器姿态,实现异型铸件多变曲率铸造面法线特征的在线拾取及超声波精准入射检测。

图1 激光寻法装置系统结构图Fig.1 System structure of laser search device

3 曲面法线测量方法

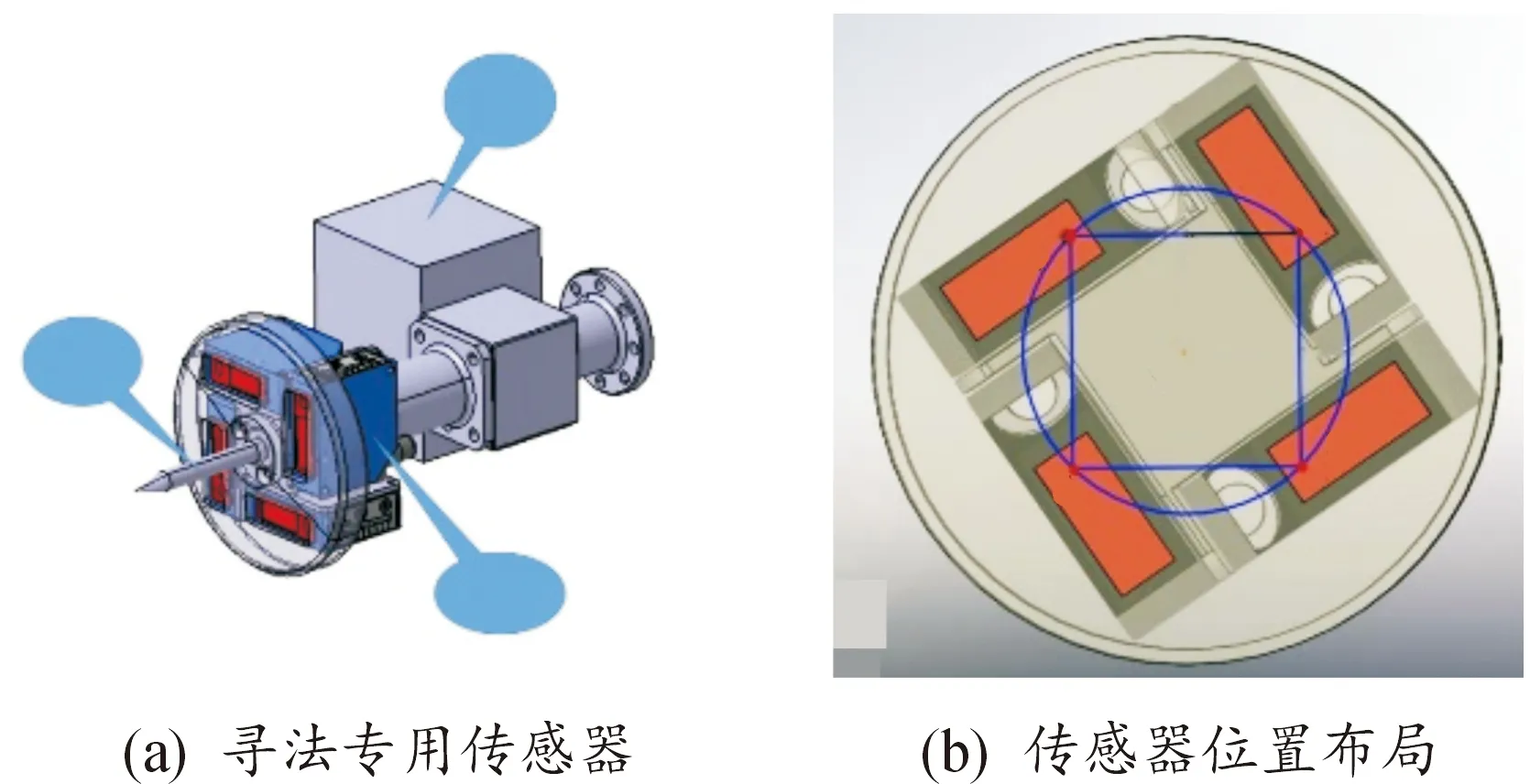

如图2(a)所示,开发与机械臂末端执行器相连接的多变曲率型面激光寻法系统,其主要包含4个激光测距传感器、数据A/D转换模块等。装配过程要求: 如图2(b)所示,4 个激光测距传感器的发射点、、、均匀分布在一个半径为的圆四周,且四边形为正方形,安装尺寸设为==。工具坐标系{}的原点与重合,轴过点垂直于圆。激光测距传感器对准待检目标发射激光脉冲,经待检型面反射,激光脉冲的反射光将被传感器接收器接收。以测距通道1为例,可以看出:激光脉冲入射路径长度与反射路径长度均为,其满足:

2=

(1)

式中:表示激光脉冲传播速度;表示激光脉冲从发射到接收的时间间隔。

基于上述计算,四通道测距激光垂直入射路径长度~可分别被求解出;获得末端执行器与待检工件的几何关系,求解待检测点的实际法向量,进而求得探针轴线与待检测点的偏角,计算在工具坐标系下需要调整的角度,控制末端执行器进行调整,最终实现探针与法向量的重合。如图2(b)所示,、、、分别对应、、、在待检异形铸件表面的投影点,为探针轴线方向,为探针轴线在待检铸件表面的投影点,、、、是激光脉冲通道。在该几何关系模型中,平面与平面互相垂直且两平面之间的交线与探针轴线为同一直线。

图2 专用传感器结构模型示意图Fig.2 Structural model of special sensor

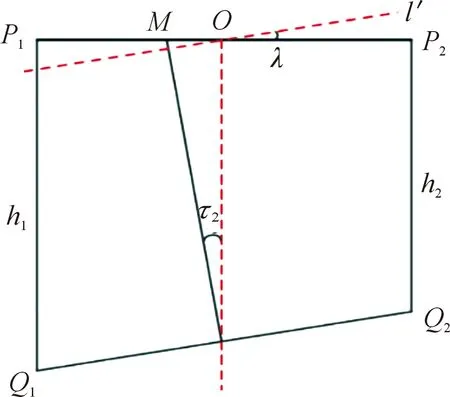

图3 法向测量计算模型示意图Fig.3 Calculation model of normal measurement

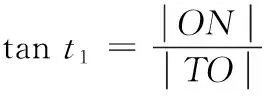

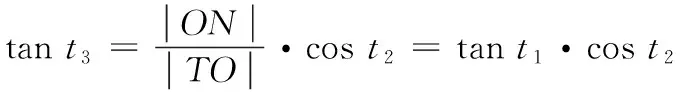

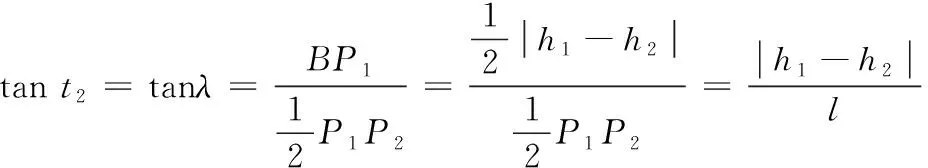

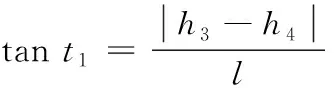

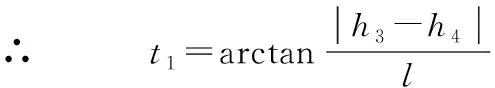

因为平面与平面互相垂直,和分别是在平面和平面上的投影,所以探针针尖先绕轴旋转,再绕轴旋转,实现探针轴线与法向量的重合。根据以上思路可知,求出角、、与角之间的几何关系,就可以到达目标检测位置。由图中模型的几何关系,可将、、分别表示为

(2)

(3)

(4)

又因为|| = ||,所以

(5)

由以上公式可知、、之间的关系。接下来利用已知传感器的测量距离获得角度之间的计算关系,由图4可知,垂直于,垂直于,所以垂直于平面

又∵,∴垂直于平面

∴⊥,又⊥,∴⊥

∴⊥,又’,∴=

代入公式可得

(6)

同理可得:

(7)

(8)

(9)

(10)

图4 法向量计算示意图Fig.4 Plane model of normal vector calculation

结合以上推导过程,将待检测工件表面某一点的法向量和探针轴线方向在工件坐标系下两个正交平面内进行投影,生成2个偏角,然后根据各直线空间几何关系,将这两个偏角求出,为之后末端执行器调姿、探针的补偿偏移和机器人运动学正逆解做准备。接下来,根据待检测工件表面某一点的法向量与探针轴线的偏角通过机器人正逆解求出目标姿态的角、角和角。

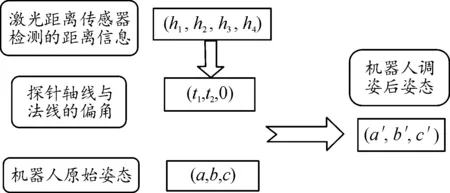

4 法向姿态调整算法

该末端执行器法向量辨识的主要目标是从激光距离传感器测出的距离信息(,,,)和调整前的机器人位姿信息(,,,′,′,′)通过正逆解到机器人调姿之后的(,,,′,′,′)。如图5所示,数据信息经历了“距离信息(,,,)→ 探针轴线与待检测点的法向量在工具坐标系中的相对位置(,,0)→ 机器人末端执行器应调姿到的坐标(′,′,′)”的调姿过程。机器人姿态调整要保证在机器人(,,)位置不变的情况下,实现微调机器人姿态,使得末端执行器上的探针轴线与理论检测表面法向量重合。

图5 机器人法向在线辨识模型的数据传递过程框图Fig.5 Data transfer process from robot method to online identification model

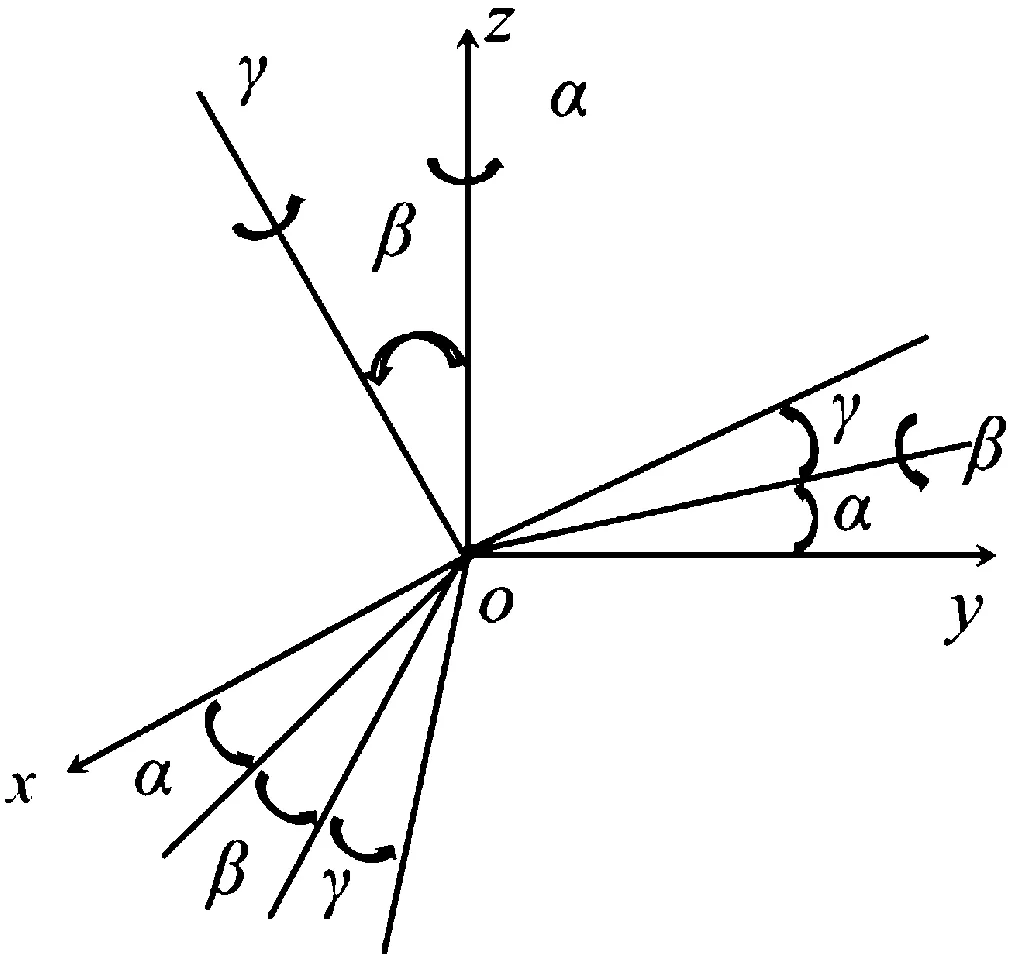

机器人姿态调整的过程可表述为工具坐标系绕机器人探针针尖点由原始的$TOOL_Ⅰ的-′′′位置调整为新的$TOOL_Ⅱ的-′′′位置处,使检测系统满足超声波垂直入射的技术要求。在图3将工具坐标系找正前位置-′′′ 与找正后位置-″″″ 进行对比。

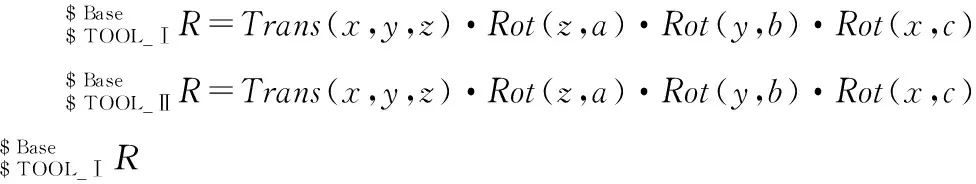

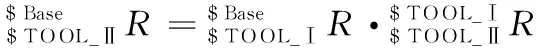

调整之前机器人位姿信息(,,,,,),该信息的实际含义是指机器人姿态找正前的工具坐标系$TOOL_Ⅰ位置相对于$Base的空间变换关系。$TOOL_Ⅰ位置相对于$Base的变换步骤符合绕动坐标系Z-Y-X型的欧拉角变换。

如图6所示,末端执行器最终调整到指定位置的坐标为(,,,′,′,′),其实际含义是指机器人姿态找正后的工具坐标系$TOOL_Ⅱ位置相对于$Base的空间变换关系。

图6 $TOOL_Ⅰ相对于$Base的变换关系示意图Fig.6 $TOOL_ I conversion process relative to $Base

(11)

即

(12)

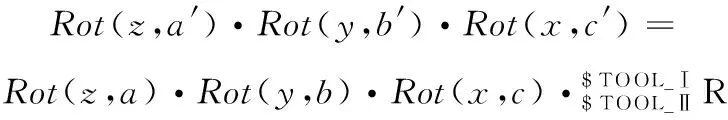

工具坐标系由初始位置-′′′位置绕点经过2个旋转即可到达-″″″位置,可绕动坐标旋转的--型欧拉角来表示旋转序列,即工具坐标系-″″″ 初始位置与-′′′ 重合,首先绕-′′′ 的 +′ 轴旋转角,再绕旋转后-′′′ 的 +′轴旋转角,经过这两步旋转变换后已经使探针轴线与待检测点处法向重合,最后绕再次旋转后-′′′ 的 +′轴旋转适当角度(设此角为角),即可到达-′′′ 位置。-″″″相对于-′′′的变换矩阵可表示为

(13)

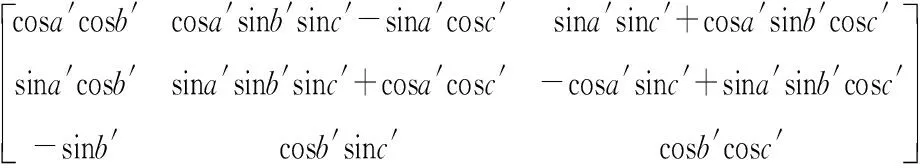

结合式子,求出机器人目标姿态对应的旋转矩阵为

(14)

=-sin(sinsin+sinsinsin)-

cos(sin(cossin-cossinsin)-

sincoscos)

(15)

=sin(cossin-cossinsin)+

cos(sin(coscos+sinsinsin)+

sincoscos)

(16)

=-cos(sincos-cossinsin)-coscossin

(17)

=-cos(cossin-cossinsin)-coscossin

(18)

=cos(coscos+sinsinsin)-sincossin

(19)

=sinsin+cossincos

(20)

=cos(sinsin+coscossin)-

sin(sin(cossin-cossinsin)-

coscoscos)

(21)

=-cos(cossin-sincossin)+

sin(sin(coscos+sinsinsin)+

sincoscos)

(22)

=coscoscos-sin(sincos-cossinsin)

(23)

其中: (,,)、(,,)、(,,)分别表示-″″″的+″轴、+″轴、+″的单位方向矢量 在$Base中的分量。

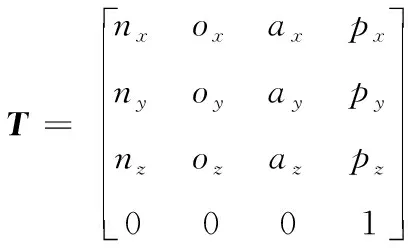

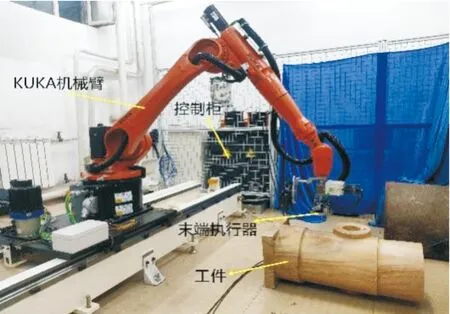

采用代数法分析机器人的逆运动学。根据图7机器人的MDH坐标图,可以先求解前3轴,再求解后3轴。末端坐标系和基坐标系之间的关系矩阵:

(24)

(25)

求解出、和。

图7 机器人运动模型示意图Fig.7 Model diagram of robot motion

最终将得出的目标姿态值(′,′,′)传输给机器人控制软件中,驱动机器人末端执行器上的探针轴线到达法向量的位置。

5 实验

为了验证本系统的有效性,在实验室环境下进行测试。以火炮摇架模型为目标工件,工件表面为检测目标,利用四点法标定工具坐标系确定机器人末端第六轴轴线与探针轴线重合,再利用三点法标定工件基坐标,如图8所示。

图8 法线检测实验场景图Fig.8 Normal detection experiment

首先通过火炮摇架模型确定基坐标后,手动控制机械臂夹持探针移动到不同的被检测点位置,在示教器上读取出并记录当前坐标,记录两组数据,每组数据分别有5个不同的点。随后,驱动机械臂回初始位置,将2组数据分别2次输入示教器中法线检测程序,切换外部自动模式运行法线检测程序,开始对第一组被检测点进行法线检测。

利用检测数据进行机器人运动学正逆解,得到法线目标姿态值(′,′,′)传输给机器人控制软件中,驱动机器人末端执行器上的探针轴线到达法向量的位置。按照以上流程进行定位实验,10次实验结果与误差如表1所示。

表1 法线检测理论位姿和实际位姿的结果与误差Table 1 Results and errors of normal detection of theoretical and actual poses

从表1的实验结果来看,角的最大误差为018°,角的最大误差为008°角的最大误差为015°理论位姿与实际位姿之间最大角度为023°,满足超声检测换能器主轴轴线与异型铸件表面法线夹角小于05°的要求。

经过分析,误差主要来自以下3个方面:① 机器人末端第六轴轴线与探针轴线存在一定角度误差; ② 激光传感器的安装误差导致距离信息误差; ③ 机器人底座固定在行走轴上,平整度不够导致机器人底座轴线与地面不能保持垂直,影响坐标转换的精度。

6 结论

本文针对异型铸造承载件表面超声波入射垂直度精度的自动检测问题,研制了一种多激光测距的局部曲面法线辨识传感器,开发了一种基于多激光测距传感器分布的多变曲率型面法线特征在线辨识算法,以此匹配机械臂超声检测末端超声换能器实际检测位姿,并对激光测距传感器构型进行优化,进而依据测量待检测型面基准点周围的多个特征点空间坐标,实现对不同曲率型面的法线特征精准逼近,在超声无损检测机器人上进行法线检测实验,证实了该方法能够实现超声波精准入射检测,入射精度在0.3°以内,满足超声检测换能器主轴轴线与异型铸件表面法线夹角小于0.5°的要求。