陶瓷生坯边位压裂纹的产生与扩展规律

陈思源,刘亚运,朱琦,江镒志,刘云龙,时永康

苏州大学机电工程学院

1 引言

由于陶瓷本身具有耐磨性、抗热震性和化学稳定性等优越性能,工程陶瓷在发动机、电子元器件和切削刀具等领域应用越来越广泛[1,2]。但是,陶瓷优越的物理力学性能也限制了其机械加工能力,导致加工效率较低、经济性较差、加工质量难以保证和加工轮廓具有一定局限性[3,4]。为解决这些问题,一些特殊加工方法被应用于烧结陶瓷加工中,如激光束加工、刻蚀技术和超声波加工技术等[5-7],但在烧结陶瓷加工过程中,容易产生坯体裂纹和应力集中等加工缺陷[8]。

为了克服烧结陶瓷加工缺陷等一系列问题,陶瓷生坯加工技术被应用于复杂陶瓷零件制备成型中。Liu Y.Y.等[9]利用刀具表面织构技术改善刀—工之间的摩擦特性,实现了刀具的有效减磨,提升了陶瓷生坯加工表面质量。由于陶瓷生胚加工过程中刀具磨损小,加工效率和经济效率高,陶瓷生胚加工逐渐成为烧结陶瓷加工的可替代工艺方法。Dadhich P.等[10]结合传统加工和激光加工方法微细加工氧化铝陶瓷生坯,得到了高质量加工表面。Yin L.等[11]利用CNC加工氧化铝陶瓷生坯,通过优化加工工艺获得了加工精度及边缘质量较好的加工坯体。目前,国内外相关研究主要集中在工艺参数和加工刀具对加工质量和生坯机械加工性的影响,陶瓷生坯材料去除及切屑、加工表面形成机理的研究还不够深入。

陶瓷生坯是主要以颗粒之间机械啮合和黏结剂粘接等连接方式形成的非连续性材料,与烧结陶瓷相比强度较低,其加工机理异于烧结陶瓷等硬脆材料和金属等塑性材料。由于陶瓷生坯加工过程中的材料去除及切屑、加工表面形成机理对加工质量至关重要,因此采用边缘位压方法研究陶瓷生坯加工过程中的裂纹产生、扩展规律及其切屑形成机理。

2 试验方案

2.1 Al2O3陶瓷生坯制备与表征

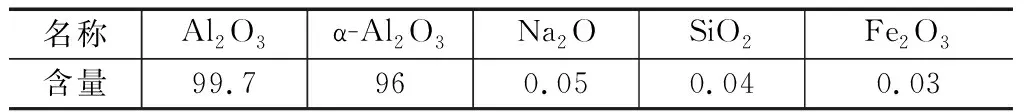

采用冷等静压成型技术将造粒粉压制成型,造粒粉为商用煅烧氧化铝粉体,具体成分见表1。陶瓷颗粒尺寸为1~2μm,黏结剂为石蜡。经过优化的压制工艺如下:最高成型压力为110MPa,均匀升压40s到达最高成型压力,然后保压15s,后匀速卸载40s,压制出块状生坯体。经过砂纸抛光至尺寸10mm×10mm×6mm,表面粗糙度Ra=0.2μm左右。

表1 陶瓷生坯化学成分 (%)

利用阿基米德排油法测得所制备陶瓷生坯的平均密度为2.18g/cm3,抗弯强度为2.3±0.1MPa,可以看到制备出的陶瓷生坯完全满足陶瓷生坯机械加工的最小临界值2MPa,能够承受切削力和机床振动[12]。Al2O3陶瓷生坯表面形貌见图1,可以清楚看到完整的造粒球团聚物(见图1b);在图1c中可以看到,破碎的造粒球中内部颗粒主要靠范德华力、颗粒间的静电引力及机械纠缠力聚集在一起,在造粒球之间主要靠黏结剂所产生的黏结力团聚在一起。

(a)生坯抛光表面 (b)造粒球形貌

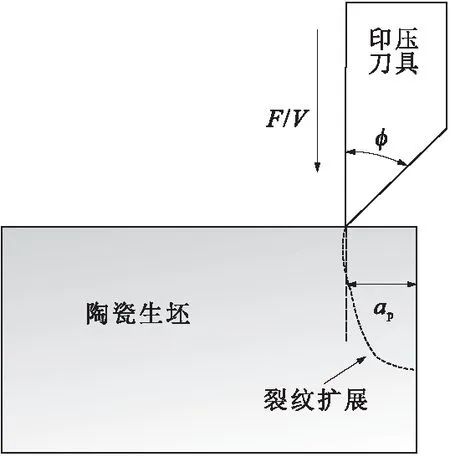

2.2 边缘位压试验

在UMT-2试验机上进行边缘位压试验(见图2),印压刀具采用高速钢材料,试验前对压头进行研磨抛光处理,使其表面粗糙度Ra<0.1μm。压头下压速度v采用0.1mm/s,0.4mm/s和0.7mm/s,印压宽度ap分别采用0.5mm,1.0mm,1.5mm和2.0mm,印压刀具楔角分别为25°,35°,45°,65°和85°,试验印压过程中利用高速摄像机实时记录裂纹产生、扩展和切屑成型过程以及压力特征曲线。

图2 生坯边缘位压试验

3 试验结果分析

3.1 裂纹产生及扩展过程

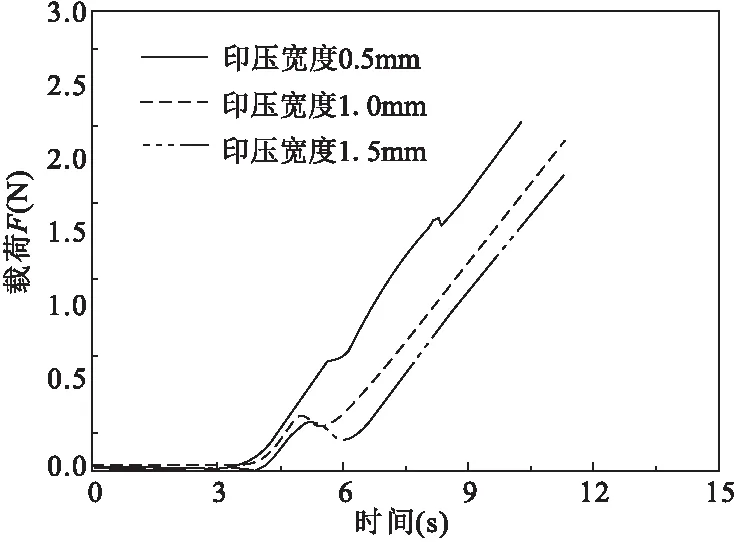

图3为楔角25°、印压速度0.1mm/s时不同印压宽度下印压载荷F随时间的变化曲线。可以看到,随着压头的不断下压,印压载荷不断增大,且载荷出现了不同程度的波动,印压宽度越大,波动越明显。当载荷增加到一定程度后,载荷出现小幅下降后又继续增加,其原因在于当位压刀具刚压入陶瓷生坯表面时,裂纹没有立刻产生,随着压头继续下降,裂纹随之产生,印压宽度为1.0mm和1.5mm时,产生裂纹时对应的载荷分别为0.355N和0.33N。然而,在印压宽度为0.5mm时,印压载荷变化曲线没有出现明显的临界值,说明在试验范围内裂纹产生的临界载荷变化不大。

图3 不同印压宽度的印压载荷变化(φ=25°)

图4为不同印压时刻的裂纹扩展情况。可以看到,印压刀具下压约0.1mm后裂纹开始逐步产生,且裂纹产生后快速扩展;下压距离在0.2mm之内时,裂纹扩展路线基本呈直线,而后裂纹扩展路线沿着圆弧扩展到陶瓷生坯表面,最终形成切屑,这种特点既不同于玻璃试件直线裂纹扩展路径,也不同于石墨的圆弧扩展路径。

图4 不同印压时刻的裂纹扩展情况φ=45°,ap=1.0mm和v=0.1mm/s

从图4a~图4c可以看到,裂纹扩展速度逐渐增大。当裂纹产生后,印压刀具存在一定的卸载,随着刀具继续下压,下压刀具与未剥落的切屑再次挤压,导致载荷明显增大,在刀—屑接触区出现压溃现象(见图4e);当下压刀具继续下压时,刀具会对不规整未剥落区域进行再次切削(见图4e和图4f),这和图3印压载荷的变化特征相吻合;当压力达到一定值时,坯体产生裂纹,导致载荷卸载减小(见图3b和图3c),继续下压后,又会产生压溃或切削现象,导致下压载荷继续增加。

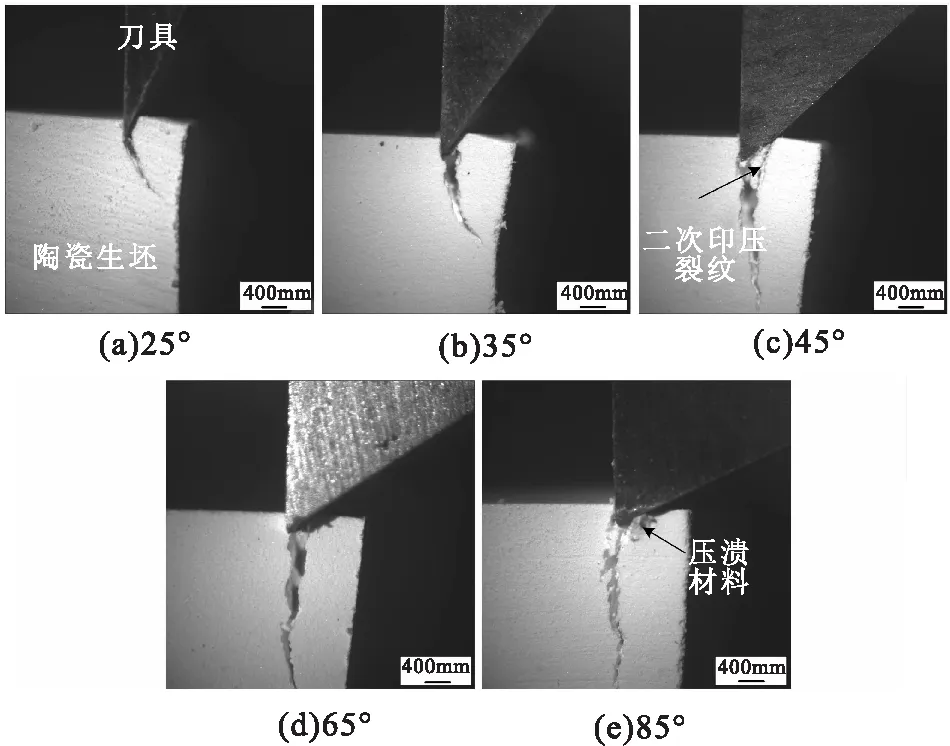

3.2 下压刀具楔角对裂纹扩展影响

图5为下压刀具楔角对裂纹扩展的影响规律,可以看到楔角对裂纹扩展路径影响较大。当楔角较小时,裂纹扩展路径基本为圆弧状;随着楔角的增大,扩展路径先沿直线扩展后沿圆弧扩展到表面,最终形成切屑。

图5 不同楔角的裂纹扩展规律

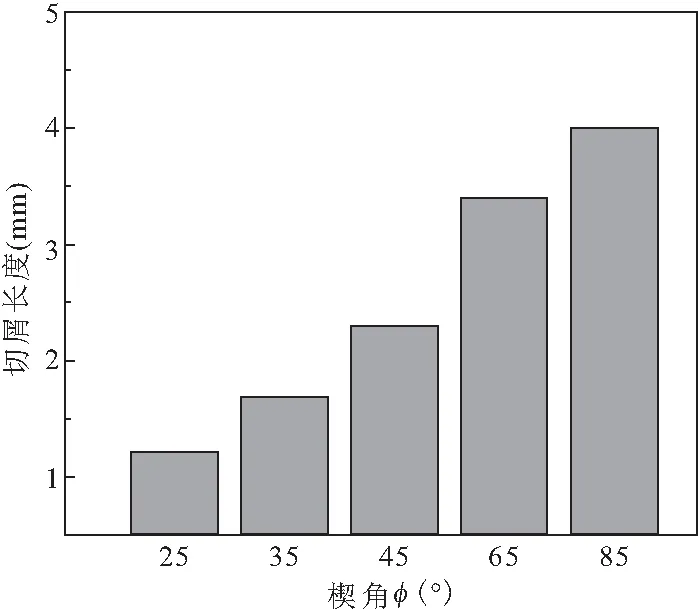

将裂纹起始位置与扩展到表面位置的垂直长度定义为切屑长度,当楔角φ≤45°时,随着楔角的增加,切屑基本呈匀速增加;当楔角φ=65°时,切屑长度突然快速增大(见图6),这与刀—工接触面积增大有一定关系,随着接触面积增大,切屑区域受到的力随之增加,而且会出现下压刀具压溃切屑区域材料的现象,促使裂纹快速扩展;当楔角继续增大后,切屑长度增速继续放缓,压溃现象更加明显。随着压头继续下压,下压刀具也会对裂纹扩展路径中未剥落的材料进行二次切削,使加工表面更加平滑,这与图3中下压载荷的波动也有一定关系。

图6 楔角与切屑长度关系

3.3 印压宽度与裂纹扩展的规律

图7为楔角为25°时不同印压宽度对裂纹扩展的影响规律。

(a)0.5mm

可以看到,裂纹基本沿着圆弧扩展,最终形成切屑,这与图5中楔角对裂纹影响规律有一定区别。随着印压宽度的增加,裂纹扩展圆弧曲率也随之增加。但当印压宽度为0.5mm时,未产生清晰的可见裂纹,材料存在压碎现象,这与图3a中较小印压宽度在印压刀具接触到生坯后无明显的载荷波动一致。在印压宽度较大时,由于裂纹的产生,载荷存在一定的减小波动。

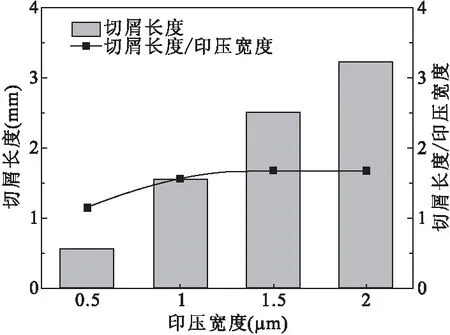

图8为印压宽度对切屑长度的影响及其比例关系,随着印压宽度的增大,切屑长度也随之增大,但增长率逐渐减小。切屑长度与印压宽度的比例关系刚开始随着印压宽度的增大而增大,在印压宽度达到1.5mm后,其比例基本维持在1.6左右,这说明印压宽度与切屑长度和印压宽度的比例存在一定关系,与切屑成型密切相关。在较大印压宽度时(相当于切削过程中的背吃刀量),可以通过其比例关系直接得到相对应的切屑尺寸。

图8 切屑宽度与切屑长度及比例之间关系

从以上试验可以得到陶瓷生坯的裂纹产生和扩展规律,由于边缘位压试验可以看作正交切削的另一种形式[13],也可以在一定程度上表示切屑的成型过程。在印压试验中,印压宽度与背吃刀量、印压速度与切削厚度、印压楔角与刀具前角相对应,试验结果也体现了切削参数与刀具参数对裂纹扩展及切屑成型的影响特点。

4 结语

利用冷等静压成型技术制备出氧化铝陶瓷生坯,通过边缘位压试验得到切屑成型、裂纹形成及扩展规律。

(1)位压载荷到达一定临界值时,裂纹产生并沿着相应路径扩展,最终形成切屑。在较小位压宽度时,切屑形成主要是压碎方式,载荷波动相对较小;在较大位压宽度时,切屑形成以裂纹扩展而形成的大块切屑为主,载荷出现有规律的波动现象。

(2)裂纹扩展路径受到刀具楔角和印压厚度的影响。在较小刀具楔角时(φ≤35°),裂纹主要沿着圆弧扩展;当刀具楔角增大时(φ≥45°),裂纹扩展路径先沿直线扩展后沿圆弧扩展到表面;在不同的印压厚度下,裂纹基本沿着圆弧状扩展。

(3)切屑长度随着印压宽度的增大逐渐增大。当印压宽度≥1.5mm时,切屑长度与印压宽度的比例关系基本维持在1.6左右,说明印压宽度与切屑长度和印压宽度的比例存在一定关系。