基于UG NX在铝合金底板零件的数控铣削加工

——以“1+X”数控车铣加工职业技能认证项目为例

匡 清,夏 露

(1.苏州工业职业技术学院,江苏 苏州 215104;2.重庆华中数控技术有限公司,重庆 永川 402160)

1 引言

“1+X”证书制度是职教20条的重要改革部署,也是职教领域的重大教育创新。“1+X”证书制度从2019年开始试点,试点工作将按照高质量发展的要求,坚持以学生为中心,围绕服务国家、社会的需求及提高学生就业能力,先从10个左右的技能领域做起,使学生在获得学历证书的同时,取得多类职业技能等级证书,提高人才培养质量,托张就业创业本领。这是把两者有机结合起来的制度,“1”是学历证书,全面反映学校教育的人才培养质量,是基础;“X”是若干职业技能等级证书,是毕业生职业技能水平的凭证,反映职业活动和个人职业生涯发展所需的综合能力,是“1”的补充、强化和拓展。数控车铣加工职业技能认证分为理论考试和实操考试两个部分,要求根据给定图纸考题完成工艺安排、程序编制、零件加工和精度检测等内容,主要考核考生运用相关CAD/CAM软件,独立操作数控机床完成图样零件数控加工的综合应用能力。只有理论考试和实操考试都合格,才能颁发相应证书。

2 底板零件导读

选用“1+X”数控车铣加工职业技能认证中的数控铣削项目铝合金底板为案例,相关零件图样如图1、图2所示。从零件图样中分析可知是一个典型的铝合金薄板零件,中间开孔,要正反面加工。给定的备料毛坯尺寸为100×72×15mm,主要特征有腰型槽、内孔、凸台及各种倒角等。零件的材料为2A12铝,是一种硬度可达到120HB的高端铝合金材料。零件结构特征较复杂,特别是装夹不易,需要铣削夹持槽并找正。其主要尺寸精度为IT7级,有形位公差要求,内孔对于底面的垂直度要求0.02mm。整个零件的主要加工表面粗糙度Ra1.6μm,精度要求比较高。其零件相关的主要加工内容和要求见表1所示,未注公差的极限偏差按GB/T1804-2000m级。

表1 底板零件的主要加工要求列表

3 零件的加工准备

加工设备的选用。本零件选用武汉华中数控的VMC-850B立式加工中心作为加工设备,此机床配套华中数控的HNC-818M数控系统,整机采用立柱固定及滑台移动结构,一次装夹可完成铣、钻、镗、攻丝等多种工序的加工,特别适用于中小盘类等复杂零件的多品种中小批量加工。

加工夹具的选用。零件的装夹方法一,正面选用机用平口钳+反面选用自定心卡盘来装夹,缺点是夹具准备时间长,对操机者能力要求更高。结合实际的数控加工的工作现况,选用零件的装夹方案二,正面反面均采用机用平口钳并依托毛坯的夹持槽来装夹。这种夹持方案,优点是准备夹具相对简单,适当降低了数控机床操机者能力要求。当然,准备夹持槽的时候,要注意夹持槽深的铣削量。松开钳口翻身装夹零件的反面时,要注意上表面留有的余量足够,要用游标卡尺来测量计算清楚,否则加工铣削总高的时候易铣削到平口钳。考虑到毛坯备料的总高15mm,要求加工的底板零件的总高是12mm,铣削的夹持槽为6mm×2mm,装夹方案二的夹持槽铣削加工示意图如图3所示。

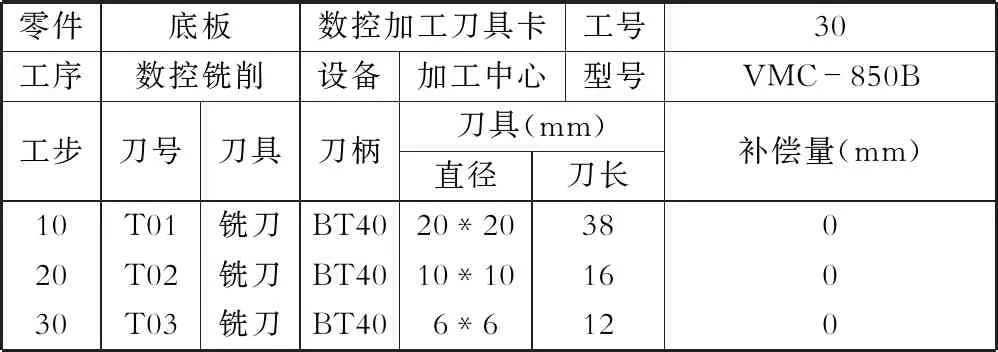

加工刀具的选用。参照实操考核准备清单中刀具要求,选用Φ20、Φ10、Φ6的平底立式铣刀为此次的加工刀具,其中粗加工刀具Φ20立铣刀,精加工刀具是Φ10、Φ6立铣刀,数控加工刀具卡见表2所示。

表2 数控加工刀具卡表

4 零件的CAD建模

CAD绘图前,根据之前的零件导读来分析图样,确定建模的先后顺序。打开UG NX10,进入Modeling模块,选择创建Sketch(草图),绘制零件的相关二维CAD草图。可以在一个草图中把所有的特征要素都绘制好,如图4-a所示。综合运用拉伸、布尔运算等指令,拉伸零件主要特征操作,在运用布尔运算中的加减指令来操。CAD建模中,把所有的特征要素绘制在一个草图中,拉伸的时候往往会把所有要素一起拉伸。合理运用拉伸指令中的“曲线规则”选项,里面有:自动判断曲线、单条曲线、相连曲线等。通过这个方式,不能用“自动判断曲线”,选择“相连曲线”等方式来拉伸,设置开始和结束距离。最后,再利用边倒圆、倒斜角等操作形成零件的实体造型,底板零件的正面建模图如图4-b所示,底板零件的反面建模图如图4-c所示。

5 零件的CAM加工

5.1 工艺分析及加工工艺路线设计

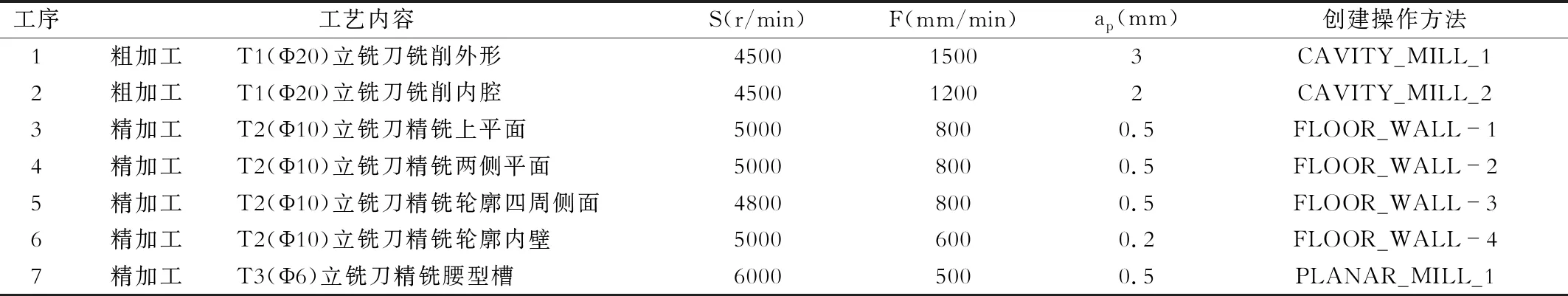

根据底板零件图样分析可知,加工准备前需要在毛坯上铣削加工好两条夹持槽。第一次装夹时,以毛坯夹持槽作为粗基准定位基准,进行零件的正面铣削加工,完成零件的大部分特征加工。第二次翻身装夹,加工零件的反面,铣削完成底板零件的总高及剩余特征,装夹的时候,以零件的正面已加工面作为定位基准,适度用力装夹牢固即可,用分中棒来完成对刀工作。综上所述,指定零件的加工工艺过程如表3所示。

表3 底板零件的正面加工工艺过程

5.2 零件的CAM加工

进入UG的加工模块,初始化加工环境,按照要求创建程序组、刀具等,其余默认设置。在“工序导航器-几何视图”下,创建加工坐标系,指定MCS和WCS一致。创建 “WORKPIECE”,毛坯设置为100×72×15mm。注意MCS设置在毛坯面上,如图5所示。

进行零件正面的粗加工,选择T1(Φ20)立铣刀,创建工序,调用“CAVITY_MILL” (型腔铣),完成零件的外形粗加工和内腔粗加工。

进行零件正面的精加工,选择T2(Φ10)立铣刀,创建工序,调用“FLOOR_WALL” (底壁加工),设置如下:指定切削区域为底或壁;刀具选择“T2D10”;刀轴“指定矢量”(ZM方向);加工方法“FINISH”,切削空间区域范围“底面或壁”(要对应之前的指定切削区域);平面百分比选择“65%”,其余设置采用默认值。

切削加工三要素的选择对应表3中的参数,按照先粗后精的加工顺序逐步完成各项加工工序的创建、设置及生成导轨,可以动态查看刀具切削过程及模拟结果,整个零件正面的CAM加工后效果如图6所示。在零件正面加工完成后,留了余量0.3mm,保证装夹在夹持槽加工的时候,最后不会铣削到平口钳的钳口。当然,如果在操作中没有计算好毛坯高度,很有可能真会把钳口铣削到。底板零件的正反面全部CAM加工完成后的效果如图7所示。

完成了零件的CAD和CAM后,就是进入UG POST阶段。准备好华中系统HNC-818M的后处理器,导出程序传输到华中VMC-850B立式加工中心,完成加工前的准备工作,小心操作机床,完成零件加工,如图8所示。

6 小结

通过数控车铣加工职业技能认证中的典型铣削项目,把数控机床的操作、数控工艺的编程及机械软件的CAD/CAM等有效的融合在一起,提升了学生们实际分析问题及解决问题的能力,提高了职业教育的人才培养质量,更加畅通了技能型人才成长上升的通道,拓展了高职学生的就业创业本领。