干硬性混凝土振动液化数值分析

于 菲,张嘉宁,景 迪,郝建涛,关玉明

(河北工业大学 机械工程学院,天津 300401)

随着社会的发展,市政工程对混凝土构件的需求越来越大。干硬性混凝土构件具有密实效果好、强度高等诸多优点,在混凝土制品中得到了广泛应用。芯模振动制管工艺通过装配在内部的振动器产生高频激振力,以内模为介质传递到干硬性混凝土,通过振动的方式密实成型管体。采用该方法生产出来的排水管密实度高、不易损坏,近年来受到制管行业的青睐[1]。

由于制造工艺不同,芯模振动所需的干硬性混凝土掺水量少,不易黏结,颗粒与颗粒之间孔隙较大[2]。在进行振动密实成型的过程中,需施加一定的振动频率和振幅,使其达到液化效果。液化效果越好,干硬性混凝土的密实效果也越好。因此在采用芯模振动生产混凝土排水管过程中,干硬性混凝土所达到液化效果是提升产品质量的关键[3]。然而企业技术人员通过调节振动频率和振幅来控制混凝土排水管质量,对振动成型机理并不清晰了解。在干硬性混凝土的配合比设计以及性能方面相关研究文献较多,但对振动成型和液化研究较少。

本文分析干硬性混凝土振动液化影响要素。通过离散元素法,构建混合料颗粒的动力学模型,建立基于多用途离散元素法建模软件(Discrete Element Method Software,EDEM)仿真实验平台,探究振动频率和振幅对干硬性混凝土液化的影响。

1 振动液化影响要素分析

混凝土是将水、集料、矿物掺合料等材料按一定比例均匀混合后,再经后期处理而形成的1种石材。和易性是评判混凝土综合性能的指标,用塌落度表示。可用维勃稠度评判混凝土混合料是否符合施工要求。在制管行业中,通过振动成型生产的混凝土排水管所使用的干硬性混凝土,要求塌落度接近于零,维勃稠度要求在30 s~35 s 之间[2]。该类型混凝土具有很强的颗粒性,颗粒之间存在许多孔隙,如图1所示。部分孔隙之间会存在自由水,借此产生黏结力,形成一定的结构强度。在振动的作用下,颗粒的接触点会松开,破坏微小的孔隙和黏结力,降低内阻,增强混合料的流动性,释放出部分自由水,排出颗粒之间的空气,使得颗粒之间的孔隙被小颗粒填充。综上所述,振动密实的实质就是降低混合料的内阻,排出空气,释放出部分自由水,使混合料部分或全部液化[3-8]。

图1 干硬性混凝土颗粒结构示意图

1.1 速度

混凝土混合料的极限剪切应力τ0在某个极限速度V以下为速度的函数,当超过这个极限速度时,极限剪切应力急剧下降并趋近于零[5],用公式表达如式(1)所示,关系图如图2所示。

图2 剪切应力与速度关系

当混凝土混合料内某点颗粒的实际运动速度大于极限速度时,此点可被完全液化;若整个混合料绝大部分颗粒的速度大于极限速度,则整个混合料接近于完全液化[3-8]。

1.2 频率和振幅

芯模振动产生的激振力是简谐激振力,在简谐振动情况下,振动速度满足式(2)。

式中:V为振动速度,mm ⋅s-1;A为振动幅度,mm;ω为圆频率,rad ⋅s-1;t为振动时间,s;当sinωt=1 时有最大速度。

根据式(2)可知,混凝土混合料的速度与振动频率和振幅有关联关系。当混合料过渡到流动状态时,颗粒的运动速度克服极限剪切应力,混凝土开始液化。根据A·E·杰索夫的理论[5],对于干硬性混凝土混合料,若要达到液化状态,颗粒在不同振动频率下的最低速度应高于极限速度,如表1所示,否则混凝土不会达到液化要求,也不会密实成型。

表1 混凝土混合料的极限速度[5]

干硬性混凝土的振动密实成型对混合料中颗粒的速度要求很高,颗粒速度过大,混凝土产生捣振,使混合料吸入大量的空气,变得更加松散,甚至出现分层的现象。速度过小,混合料因不起振而不足以振实,达不到密实成型的效果。颗粒的速度主要取决于振动器的频率和振幅,这两个参数需要相互协调。

对于强迫振动而言,强迫振动的频率接近混合料的固有频率时会产生共振,此时衰减最小。根据此原理可以确定合适的振动频率,Holmit[5]提出了固有频率与粒径的关系,如式(3)所示。

式中:n0为固有频率,K为常数,d0为粒径。

干硬性混凝土都是由颗粒组成,根据国内现行标准[9],求解出每种成分中颗粒的粒径范围,再根据式(3)可以计算出具体数值,如表2所示。

表2 粒径与频率

根据以上数值,当混合料中的粒径较小时,可以采用较高的频率可知,较大的颗粒可以采用较低的频率。但在实际生产中,干硬性混凝土的颗粒粒级极多,大小不一,不能同时施加多种频率,只能根据颗粒范围采取固定频率。当混合料中存在大颗粒时,如若采用高的频率与低的振幅,不能激起大颗粒的振动,不能达到密实成型的效果。所以,对干硬性混凝土的振动液化与振动频率和振幅的关系需进一步的研究。

2 振动对混合料液化效果的数值分析

2.1 基于离散元素法的颗粒动力学模型构建

离散元素法是分析与求解复杂离散系统动力学问题的1 种数值法。对于颗粒而言,其具有一定的几何和物理特征,运动特性也符合动力学范畴内的经典运动方程[10]。基于此可以通过系统内各个组成要素的运动和位置函数来描述颗粒的变形和演化。

干硬性混凝土混合料颗粒大小不一且数量巨大,很难通过实际的实验获得每个颗粒的速度。根据其颗粒性,利用离散元素法进行进一步的研究。

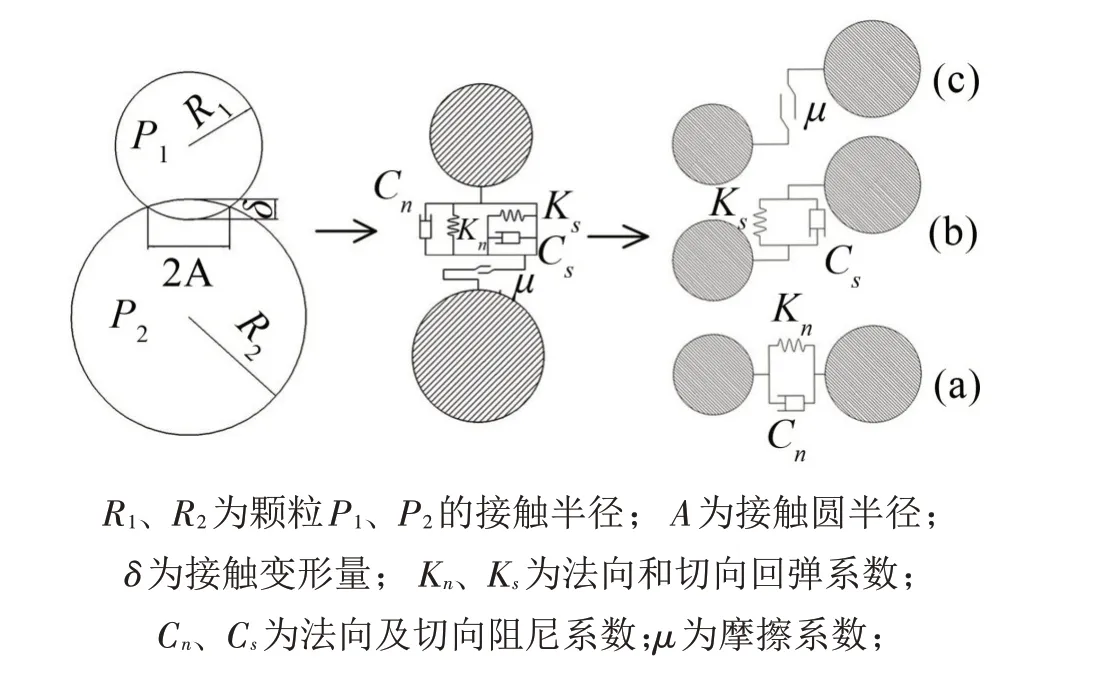

利用离散元素法建立干硬性混凝土混合料固体颗粒的参数化模型[11]。当混合料颗粒彼此碰撞接触时,将接触模型表示成振动模型,如图3所示。振动模型可以分为法向运动模型、切向运动模型、颗粒之间的滑动模型。法向和切向振动模型如图3(a)和图3(b)所示,滑动模型如图3(c)所示。

图3 接触模型与振动模型

基于以上模型,在颗粒接触过程中,法向振动的运动方程为:

切向振动可分为切向滑动和滚动,两者的运动方程为:

式中:m1,2为等效质量,I1,2为等效转动惯量,s为旋转半径,un、us为颗粒的法向与切向位移,θ为颗粒旋转角,Fn、Fs为颗粒所受外力的法向分量与切向分量,M为颗粒所受外力矩。

根据滑动模型建立颗粒切向滑动和滚动的判断条件[11-12],如式(6)所示。

根据牛顿第二定律得到颗粒的运动方程[11]为:

求解可得:

2.2 干硬性混凝土振动液化数值模拟

针对芯模振动使用的干硬性混凝土,根据其组成成分,确定每种混合料的质量百分比和每种颗粒粒径的范围,定义每种颗粒的边界条件,并以此进行混合料的振动仿真,这为获得每种颗粒的速度提供了可行性。EDEM 为上述设想提供了可能,通过该平台,可以模拟出大量自然堆积的颗粒在给定的振动频率和振幅下的运动状态,并可以求解出颗粒在不同时刻的平均速度、最大速度、最小速度等数值。

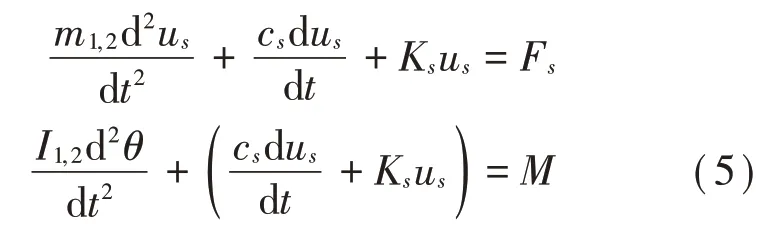

混凝土振动试验平台是进行混凝土振实成型的实验振动台,通过振动电机产生激振力带动平台振动,起到使模具中的物料振动效果。基于此平台搭建EDEM 振动平台,如图4 所示。设定其容积为1.25×10-1m3,结合文献[3,10,13]确定材料属性参数,如表3 所示。根据需求设定仿真平台的振动频率和振幅。

表3 容器参数[3,10,13]

图4 模拟振动实验平台

本文建立4 种颗粒的干硬性混凝土模型,分别为矿物掺合料、水泥、粗集料、细集料,根据其性质建立边界条件[3,9-10,13],通过查阅相关实验资料[3,9-14],获得各颗粒的属性参数,如表4所示,颗粒间的相互作用参数如表5 所示。表5 中各组数值从左到右依此表示颗粒间的恢复系数、动摩擦系数和静摩擦系数。对于有粒径范围的颗粒,在粒径范围内设定其颗粒大小服从正态分布。在拟合颗粒的形状方面,矿物掺合料和水泥颗粒较小,都采用圆球形状,粗集料和细集料采用球状和4 种非球状,每种各占20%[10,13]。设置完颗粒的参数之后,通过颗粒工厂生成10 kg上述颗粒质量,呈自然堆积状态。瑞利时间步长控制在40%,计算精度较高。

表4 颗粒模型参数[3,9-10,13]

表5 颗粒间相互作用参数[3,9-14]

在实际生产中,芯模振动设备的振动器最低转速为3000 rad ⋅min-1,最高转速为6 000 rad ⋅min-1。根据实际生产以及表3 的数据,设定仿真振动频率分别为50 Hz、75 Hz、100 Hz,振动幅度在0.1 mm~1 mm之间。振动方向为水平方向,在EDEM Hertz-Mindlin with JKR模块中设置好上述参数。根据2.1小节中颗粒动力学模型判断颗粒的状态属性,将颗粒的物理参数转换为模型的特征参数,依据式(7)和式(8)进行速度参量的求和计算,求取各时间节点速度数据,分析其速度随时间变化的规律。

2.3 振动液化数值模拟结果分析

振动频率为50 Hz 时,得到振幅为0.1 mm、0.2 mm、0.3 mm、0.4 mm、0.5 mm、0.6 mm、0.7 mm、0.8 mm、0.9 mm 时干硬性混凝土颗粒的速度随时间变化的数据,绘制成曲线,如图5 所示。振动频率为75Hz 时,得到振幅为0.1 mm、0.2 mm、0.3 mm、0.4 mm、0.5 mm、0.6 mm、0.7 mm、0.8 mm时颗粒的速度随时间变化的数据,绘制成曲线,如图6 所示。同理,当振动频率为100 Hz 时,得到振幅为0.1 mm、0.2 mm、0.3 mm、0.4 mm、0.5 mm时颗粒速度随时间变化的曲线,如图7所示。

图7 振动频率为100 Hz时颗粒在不同振幅下的速度曲线

计算上述22组数据中每组的平均值,得到在不同振幅下颗粒速度的均值。取每组数据中相邻时刻颗粒速度差值的绝对值作为幅值,再取幅值的最大值作为该组曲线的最大幅值。速度均值和最大幅值如表6所示。

分析图5 中振动频率为50 Hz 时颗粒在不同振幅下的速度曲线。随着振幅的增加,速度曲线的波动程度也逐渐增加。振幅为0.1 mm~0.7 mm 时各曲线变化趋势平稳,周期性强,其中0.1 mm~0.4 mm时的曲线变化最平稳;振幅为0.8 mm时,平稳性和周期性较差;振幅为0.9 mm时,速度曲线波动大,不具有周期性,颗粒发生了捣振。根据表1 中的数值,频率为50 Hz时,混合料达到液化效果的极限速度为33 mm/s。分析表6 中的数据,振动频率为50Hz 时,速度均值和最大幅值随着振幅的增加而增加,然而只有在振幅为0.6 mm~0.9 mm 时,其速度均值大于33 mm/s,能够起到液化效果。振幅为0.1 mm~0.8 mm 时的最大幅值增长趋势平缓,振幅为0.9 mm 时,数值发生了激增,该情况下颗粒速度变化极不平稳。综合以上分析,不满足条件的振幅为0.1 mm~0.5 mm 以及0.9 mm,振幅为0.8 mm 时,其曲线平稳性和周期性差,但没有发生最大幅值的激增,该振幅为可用振幅。所以,50 Hz 时可用振幅为0.6 mm~0.8 mm,其中0.6 mm~0.7 mm较为理想。

图5 振动频率为50 Hz时颗粒在不同振幅下的速度曲线

表6 速度均值与最大幅值

分析图6 中振动频率75 Hz 时颗粒在不同振幅下的速度曲线。曲线的波动程度随着振幅的增加而增加,振幅为0.1 mm~0.7 mm时的各曲线变化趋势平稳,周期性强,其中在0.1 mm~0.5 mm 时曲线变化最平稳;振幅在0.6 mm~0.7 mm 时,曲线的平稳性和周期性较差;振幅在0.8 mm 时,速度曲线产生了较大的波动,表明发生了明显的捣振。根据表1的数值可知,频率为75 Hz时,混合料达到液化效果的极限速度为28 mm/s。分析表6 中振动频率为75 Hz 时的数据,在振幅为0.3 mm~0.8 mm 时,其速度均值大于28 mm/s。振幅为0.1 mm~0.7 mm时最大幅值增长趋势平缓,振幅为0.8 mm 时发生了激增。综合以上分析,不满足条件的振幅为0.1 mm~0.2 mm以及0.8 m。振幅为0.6 mm~0.7 mm时,其曲线平稳性和周期性差,但没有发生最大幅值的激增,该数值为可用振幅。所以,75 Hz 时可用振幅为0.3 mm~0.7 mm,其中0.3 mm~0.5 mm较为理想。

图6 振动频率为75 Hz时颗粒在不同振幅下的速度曲线

分析图7所示振动频率100 Hz时颗粒在不同振幅下的速度曲线。随着振幅的增加,速度曲线的波动程度也逐渐增加。振幅为0.1 mm~0.2 mm 时的曲线变化趋势平稳,周期性强;振幅为0.3 mm~0.4 mm时,平稳性较差。振幅为0.5 mm时,速度曲线产生了较大的波动,表明发生了明显捣振。根据表1中的数值可知,频率为100 Hz 时的极限速度为25 mm/s。通过表6 中的数据可以看出,振动频率为100 Hz 时,只有振幅为0.1 mm 时,速度均值小于25 mm/s。振幅为0.5 mm 时最大幅值发生了激增。综合以上分析,不满足条件的振幅为0.1 mm 和0.5 mm。振幅为0.3 mm~0.4 mm 时,没有发生最大幅值的激增,表明其为可用振幅。所以,振动频率为100 Hz 时,可用振幅为0.2 mm~0.4 mm,其中0.2 mm较为理想。

综合以上实验数据分析可知,通过振动密实成型原理加工干硬性混凝土制品时,为使干硬性混凝土达到更好的液化效果,振动频率为50 Hz、75 Hz、100 Hz时,建议振幅如表7所示。

表7 理想振幅与可用振幅

3 结语

本文根据干硬性混凝土振动成型原理,分析影响振动液化的因素。探究混合料液化、颗粒速度、振动频率和振幅的关系。构建颗粒的动力学模型,搭建EDEM仿真实验平台,获得各时刻的颗粒速度,并分析数据。最终得出以下结论:

(1)振动密实的实质就是降低混合料的内阻,排出空气,释放出部分自由水,使干硬性混凝土液化。液化受颗粒速度的影响,颗粒速度由振动频率和振幅决定。

(2)干硬性混凝土若要达到更好的液化效果,振动频率50 Hz时,可用振幅为0.6 mm~0.8 mm,理想振幅为0.6 mm~0.7 mm;振动频率75 Hz时,可用振幅为0.3 mm~0.7 mm,理想振幅为0.3 mm~0.5 mm;振动频率100 Hz 时,可用振幅为0.2 mm~0.4 mm,理想振幅为0.2 mm。