成型方式对橡胶隔振器疲劳性能的影响

彭勇晟,杨俊凤,潘国培,汪 卓

(中国船舶集团有限公司 第七〇四研究所,上海 200031)

橡胶隔振器作为一种被动减振降噪元件,被广泛应用于船舶、汽车和航空等行业[1]。橡胶隔振器的最基本性能为静、动态性能,这也是工程应用中选择隔振器隔振的重要依据。从可靠性的角度来说,疲劳性能是衡量橡胶隔振器可靠性的重要指标,也是橡胶隔振器使用寿命的判断标准之一。影响橡胶隔振器疲劳寿命的主要因素有:硫化工艺、成型方式、橡胶配方、应力集中、环境因素和工作状态等[2]。成型方式对橡胶隔振器疲劳寿命的影响容易被忽略,船舶行业橡胶隔振器疲劳性能试验一般参考美军标MIL-PRF-32407A[3]的要求,即在额定载荷下,以1.25 mm 振幅共振,循环次数超过50 万次,目前由填压、注压和注射等成型方式生产的橡胶隔振器均能满足此要求,但是在大振幅情况下,根据不同的成型方式生产的橡胶隔振器疲劳寿命相差极大。

1 产品结构介绍

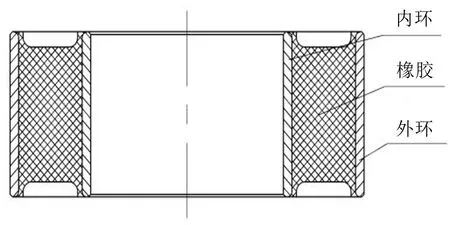

如图1所示,KPM-2型橡胶隔振器由内环、外环和橡胶体组成,结构简单,可使用不同数量的该型隔振器进行组合形成新的组合型隔振器。该隔振器受力时,内外环同时被约束,热胀冷缩,易产生内应力,进而影响隔振器的疲劳寿命。同时,考虑隔振器使用环境对耐油性能的要求,KPM-2型橡胶隔振器采用丁腈橡胶,丁腈橡胶阻尼大,易产生内生热,也会影响隔振器的疲劳寿命。

图1 KPM-2型橡胶隔振器结构示意图

2 模具结构分析

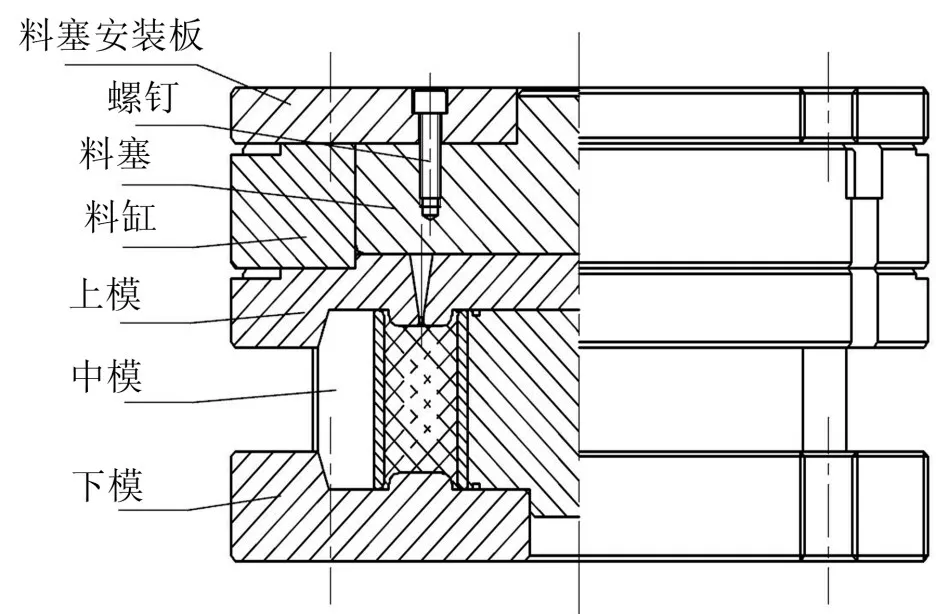

在设计模具时,从提高橡胶致密度的角度出发,设计了封闭式填压模具,如图2所示,成型过程中流出模具的胶料较少,排气性能较差,易产生气泡和缩孔等缺陷。

图2 KPM-2型橡胶隔振器填压式模具结构示意图

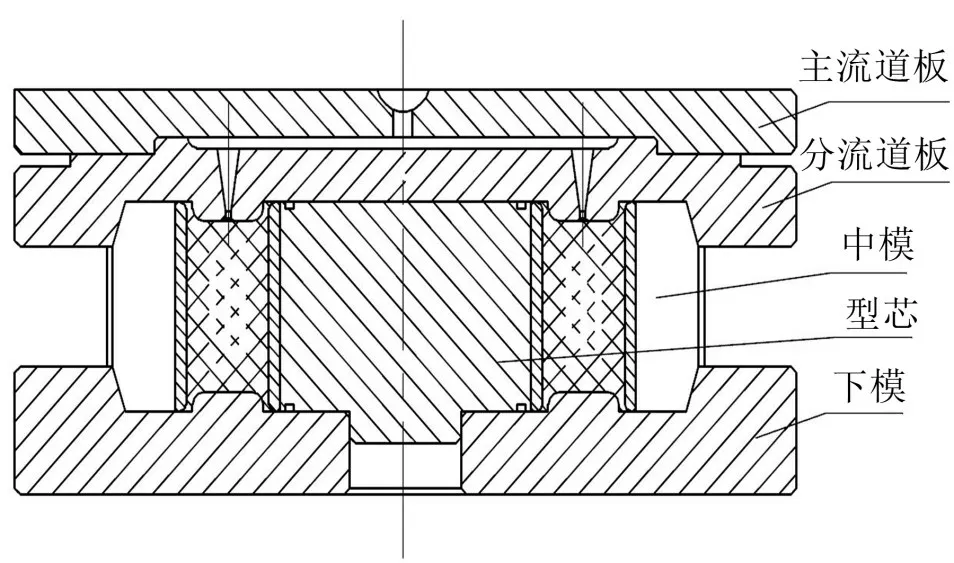

从疲劳性能试验的结果来看,由该成型方式制作得到的KPM-2 型橡胶隔振器在大振幅振动状态下疲劳性能较差。使用注压型模具时,橡胶通过一个料缸被挤压到模腔中,见图3。该类模具成型前需先合模,然后挤压橡胶,模具结构紧凑,使用方便,橡胶因产生了塑性变形而流动,且由下往上填满模具,成型后产品的外观较封闭式填压模具合格率更高。

图3 KPM-2型橡胶隔振器注压式模具结构示意图

对比使用填压模具生产的KPM-2型隔振器,其疲劳性能提高了近3 倍,疲劳性能提升较为明显。注射模具和注压模具类似,需先合模,但上方的料缸换成了注射硫化机自带的注射筒,胶料经过注射筒预热后再由注射头挤入模具,橡胶受热后流动性较好,更容易填满模腔,排挤空气,故根据该成型方式生产的隔振器外观质量最佳,注射模具结构见图4。疲劳性能试验结果表明,根据该成型方式制得的KPM-2型橡胶隔振器疲劳性能最好,且相较于使用注压模具生产的该型隔振器,疲劳性能提高明显。

图4 KPM-2型橡胶隔振器注射式模具结构示意图

3 隔振器性能试验结果

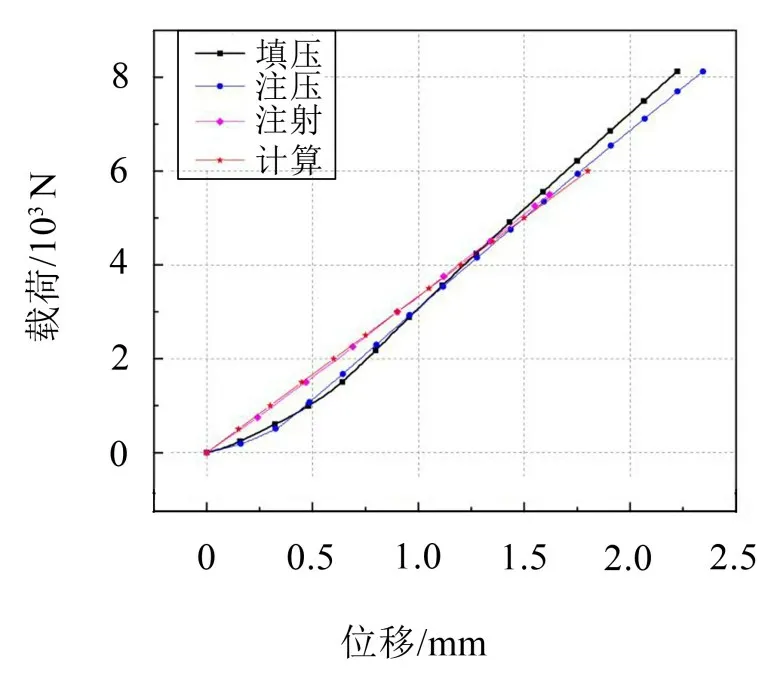

采用3种成型方式制作的KPM-2型橡胶隔振器的静变形几乎相同,即径向加载5 000 N 时,隔振器的静变形均约为1.5 mm,其力变形曲线见图5,产品和试验照见图6和图7。

图5 KPM-2型橡胶隔振器力变形曲线比较

图6 产品照片

图7 试验照片

从动态性能上看,其额定载荷下的固有频率和阻尼比值也比较接近,见表1。

表1 各KPM-2型橡胶隔振器动态性能

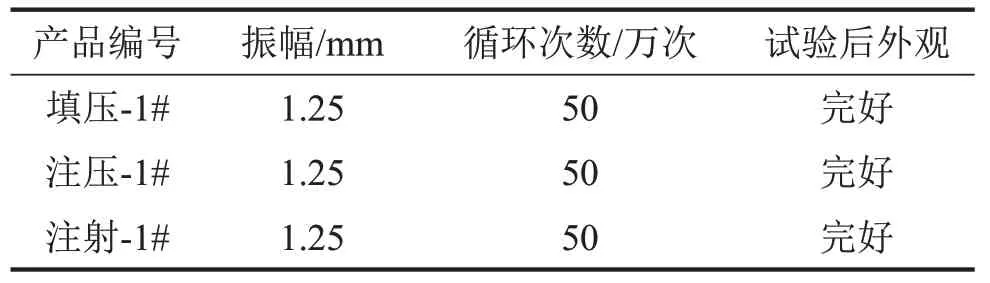

对采用不同的成型方式制作的KPM-2 型橡胶隔振器进行疲劳性能试验,结果表示其均满足50万次循环次数的要求,见表2。

表2 各KPM-2型橡胶隔振器疲劳性能试验循环次数1

为进一步分析根据哪种成型方式生产的KPM-2型橡胶隔振器疲劳性能最优,从节省时间的角度出发,考虑采用加速疲劳的试验方法,将试验振幅由1.25 mm提高到2.5 mm,其它条件保持不变,即对隔振器径向加载5 000 N,频率设置为隔振器的额定载荷下的固有频率,振幅为2.5 mm。按照不同的成型方式又各生产了3 件KPM-2 型橡胶隔振器,其疲劳性能试验结果见表3。

表3 各KPM-2型橡胶隔振器疲劳性能试验循环次数2

4 原因及原理分析

试制过程中,采用了相同的配方、硫化工艺(硫化温度、硫化时间和硫化压力),对隔振器金属件的处理方式(喷砂、涂胶)也相同,仅仅是模具的变化造成了成型方式的不同,试验结果表明,成型方式的确对隔振器的疲劳寿命存在影响。

经分析,成型方式影响隔振器的疲劳寿命主要原因有以下几点:

(1)填压方式是先将胶料剪成片状,然后将其一层层堆叠到模具中,经加热后逐渐将其熔融再成型,注压方式是将生胶通过小孔挤入模具,挤入过程中因为存在摩擦会提高胶料温度,注射方式是将胶料在注射机中预加热,然后将其挤入模具,从料温上看,填压时胶料温度与模具温度的温差最大,注射时两者温差最小,该温度的梯度差大小造成了胶料之间的融合性偏差,温度梯度越大,融合性越差,故由填压方式生产的橡胶隔振器疲劳性能较差,由注压方式生产的橡胶隔振器疲劳性能次之。

(2)橡胶胶料在模腔中的流动性能也影响隔振器的成型质量,流动性好易将空气排出模腔,有利于橡胶成型。3种成型方式中,填压、注压和注射使橡胶胶料的初始温度依次增高,较高温度可使橡胶在模腔中快速流动,能在焦烧期结束前尽早填满型腔,有利于后期的欠硫化和正硫化过程。

(3)众所周知,3 种成型方式中,注射成型时硫化压力最大。硫化压力是保证产品几何尺寸、结构密度和物理性能的重要因素[4]。硫化压力增大,使橡胶分子链距离减小,橡胶交联率和致密度提高,橡胶收缩率减小。交联密度增加使形成的交联键数量中多硫键所占比例越来越小,单硫键和双硫键所占比例越来越大,200%定伸应力随之增加[5],胶料的阻尼生热小,有利于提高隔振器的疲劳性能。KPM-2型橡胶隔振器受到内环和外环共同限制时,产生残余应力,收缩率大更容易产生较大的残余应力,而硫化压力的增加可使橡胶的收缩率减小[5],也能提高隔振器的疲劳性能。

5 结语

(1)由填压、注压和注射3种方式成型的橡胶隔振器均可以满足船舶行业通用的疲劳性能试验要求,但对于在大振幅下进行的疲劳性能试验,填压式成型隔振器效果较差,注射式成型隔振器效果最佳。

(2)不同的成型方式导致橡胶胶料的温度阶梯差存在差异,较大的阶梯差值使胶料的融合性减弱,橡胶隔振器疲劳性能也相对降低。

(3)不同的成型方式对橡胶胶料的流动性存在影响,流动性好的胶料可在焦烧期结束前尽早填满型腔,利于产品疲劳性能提高。

(4)硫化压力在一定程度上可以提高橡胶的交联密度和致密性,提高200%定伸应力,减少阻尼生热,利于产品疲劳性能提高。

(5)类似KPM-2型橡胶隔振器的产品本身容易产生残余应力,使橡胶受拉,收缩率越小,残余应力也越小,注射成型方式因产生的硫化压力较大,使橡胶收缩率降低,可提高产品的疲劳性能。