轴-板耦合系统振动主动控制

彭 杉

(海军驻704所军事代表室,上海 200031)

对于船舶推进轴系,螺旋桨脉动力通过轴承传递至壳体,诱导其产生水下声辐射,污染海洋环境和影响鱼类生长,因此抑制推进轴系振动传递对降低船体辐射声功率具有重要意义[1]。在机械结构中,振动传递实际为振动能量的传播,而功率流可描述机械结构中振动能量传播的过程[2]。

对于功率流分析方法,国内外已经有较多研究,其包括导纳法、直接动刚度法和波传播法等。史冬岩等[3]基于导纳法分析双层隔振系统传递的功率流,并研究隔振系统的传递效率。Langley[4]基于直接动刚度法分析了飞机面板结构中的功率流,并推导出结构轴向、扭转和弯曲刚度以及功率流的表达式。Miller 等[5]基于波传播法对由杆和梁组成的网络结构中的构件和节点进行局部和全局功率流分析,提出了局部能量耗散机理。

由于机械结构的振动强度随着外界注入功率增加而增大,因此减少功率流输入对抑制振动具有重要意义。Miller 等[6]利用最优控制来减少由梁组成的网格结构中的结点功率流,改变结点处功率流的反射和传输特性,以使输入功率能够被最大限度吸收。Pan 等[7]提出采用前馈主动控制抑制有限宽度的半无限板振动功率流,数值结果表明,在沿宽度方向的某个位置,布置一排控制力能在较宽频率范围内显著降低板内功率流传输。Tang等[8]利用波传播方法建立大型索架结构的动力学模型,利用振动波隔离器和吸收器增加结构中功率流的损失,达到抑制振动的目的。

本文基于哈密顿原理建立轴-板耦合系统动力学模型,对该系统进行功率流分析,识别振动从轴传递至板的主要路径。在路径上布置主动作动器,研究该方案可行性,并通过自适应控制分析计算主动作动器对板振动抑制效果。

1 轴-板耦合系统动力学建模

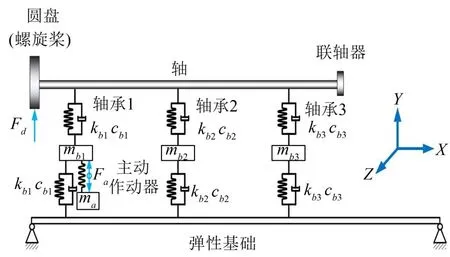

轴-板耦合系统示意图如图1 所示,其中X、Y和Z分别表示纵向、垂直和水平方向。轴与圆盘(螺旋桨)和弹性联轴器刚性连接。3个轴承均简化为弹簧阻尼和集中质量。主动作动器简化为弹簧质量系统,安装在轴承集中质量处,产生主动控制力抑制振动从轴至板传递。在本文所建模型中,轴为圆形横截面的铁木辛柯梁,板的边界条件为四边简支,并只考虑该系统的垂向振动传递。

图1 轴-板耦合系统示意图

1.1 轴的动力学建模

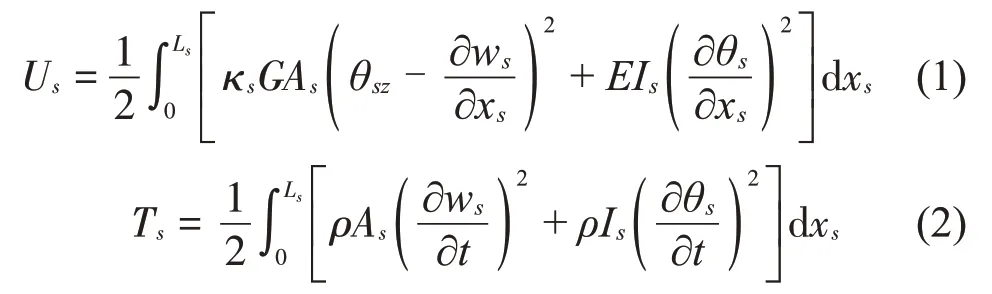

Timoshenko梁任意时刻的势能Us和动能Ts可以表示为[9]:

其中:Ls和As表示轴长度和横截面积,κs、ρ、E和G表示Timoshenko 梁形状系数、材料密度、弹性和剪切模量,Is为截面惯性矩,w和θ为垂向位移和转角。

令ws(x,t)=Ws(x)cosωt,θs(x,t)=Θs(x)cosωt,ω为圆频率。根据Ritz 法,Ws(x)和Θs(x)可用带辅助多项式的余弦傅里叶级数展开:

1.2 板的动力学建模

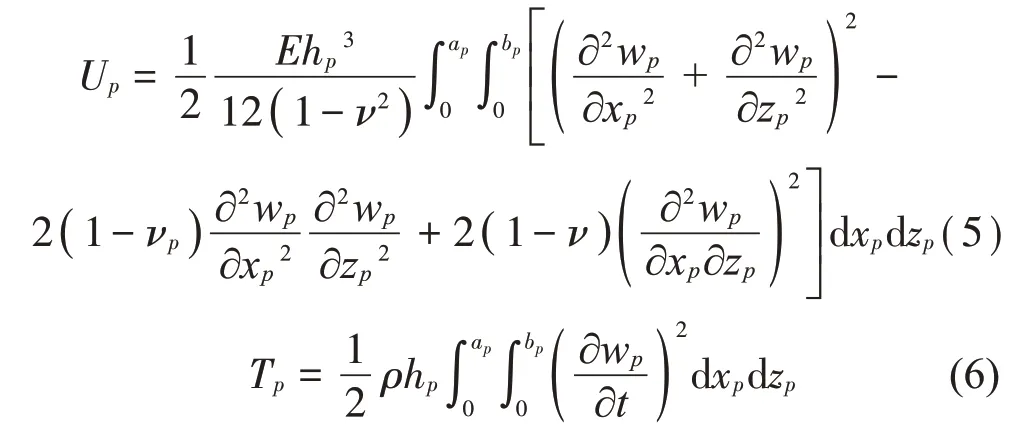

根据Kirchhoff板理论,板任意时刻的势能Up和动能Tp可以表示为[9]:

其中:ap、bp和hp是板长度、宽度和厚度,wp是板中平面垂向位移,且wp(xp,zp,t)=Wp(xp,zp) cos(ωt)。对于简支板,Wp(xp,zp)用傅里叶级数表示为:

1.3 系统动力学方程

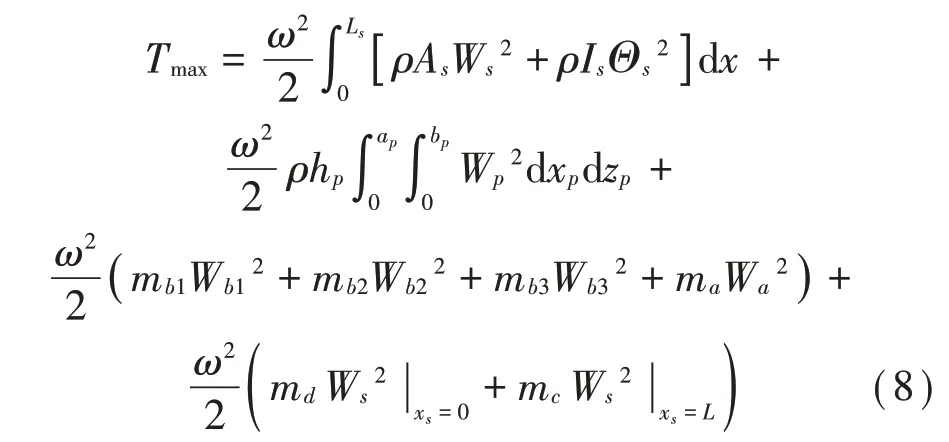

整个系统最大动能可以表示为:

其中:mb为轴承质量,ma为主动作动器质量,Wb为轴承质量的位移,Wa为主动作动器质量的位移。

系统最大势能为:

其中:ka为主动作动器弹簧刚度。

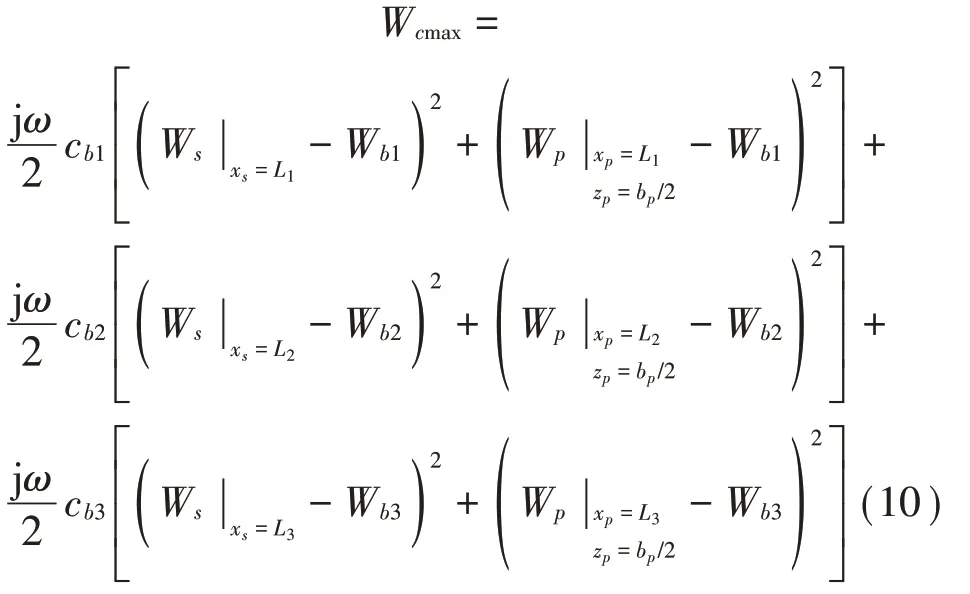

系统阻尼耗散的最大能量为:

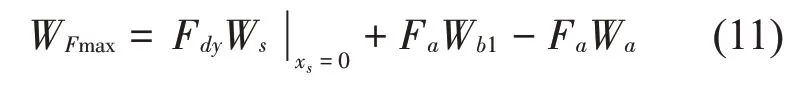

外力做功为:

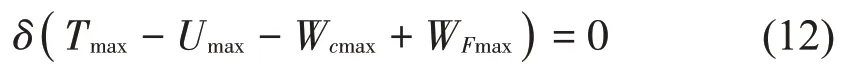

根据哈密顿原理:

可得系统的动力学方程为:

其中:K、M和C分别为系统的刚度、质量和阻尼矩阵,X=[qws,qθs,Wb1,Wb2,Wb3,Wa,qp]T是未知系数,Fd=Fd|Hq x=0,Fd和Fa分别表示干扰力和控制力,系统响应可以通过求解这些线性方程来获得。

2 功率流分析与振动主动控制

2.1 功率流分析

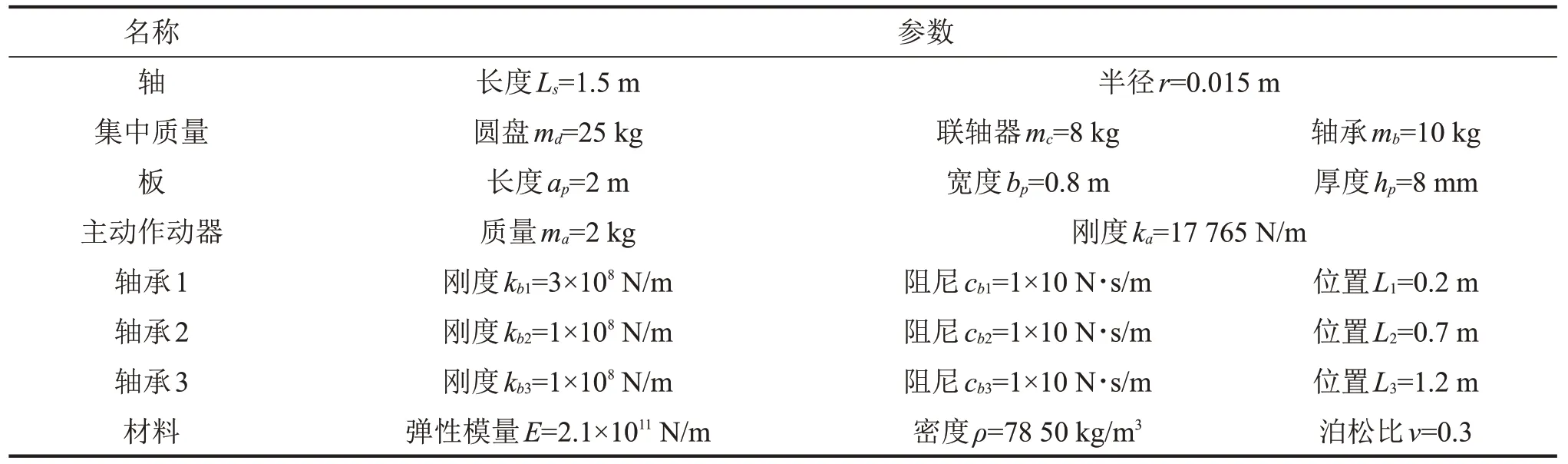

基于建立的动力学模型,对轴-板耦合系统进行功率流分析,轴-板耦合系统参数见表1。

表1 轴-板耦合系统参数

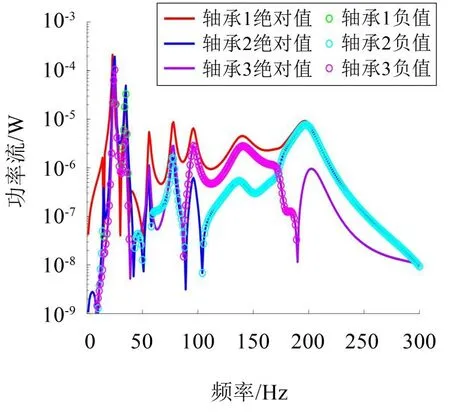

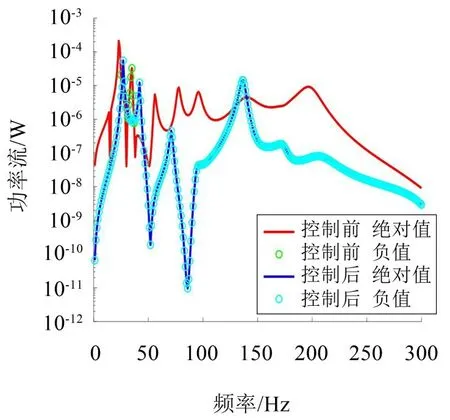

在圆盘处垂直施加单位垂向干扰力,计算各支承输入板的功率流,如图2所示,实线代表功率流的绝对值,○表示负值,正值表示功率从轴承流向板,负值表示功率从板流向轴承。可以看出,在大多数频率下,轴承1是振动功率从轴流向板的主要通道。因此,主动作动器应安装在轴承1,以抑制振动从轴向板传递。

图2 各支承向板输入的功率流

2.2 振动主动控制可行性

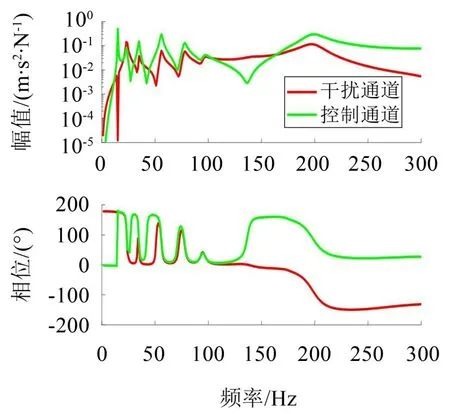

将加速度传感器放在轴承1 的集中质量处,测量误差信号。对轴-板系统分别施加单位扰动力和单位控制力,误差点的加速度响应与干扰力和控制力之间的频率响应函数曲线如图3所示。

图3 控制通道和干扰通道频率响应函数曲线

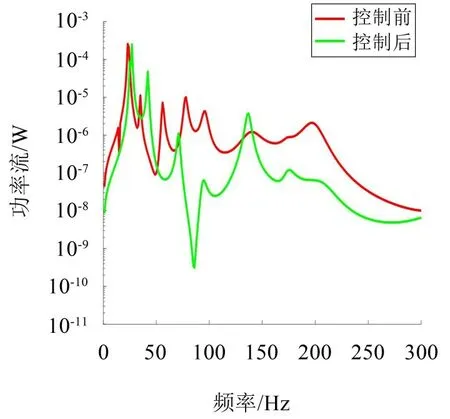

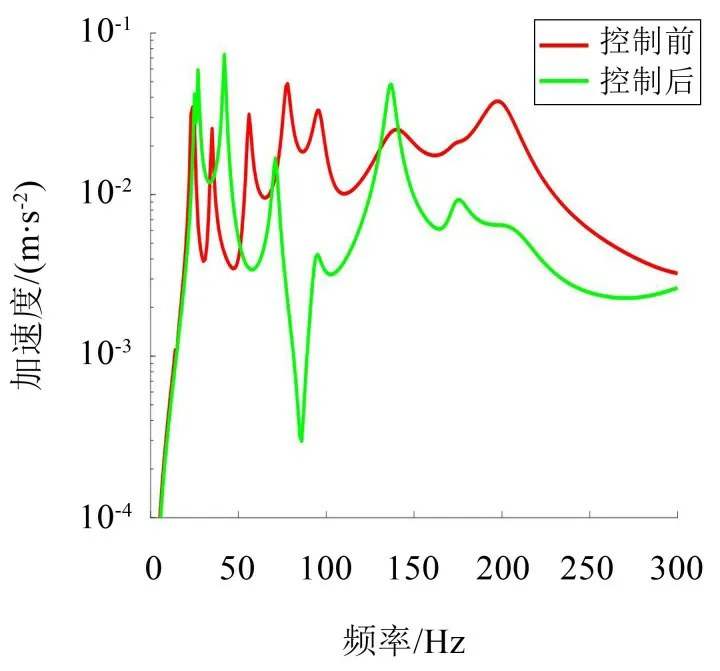

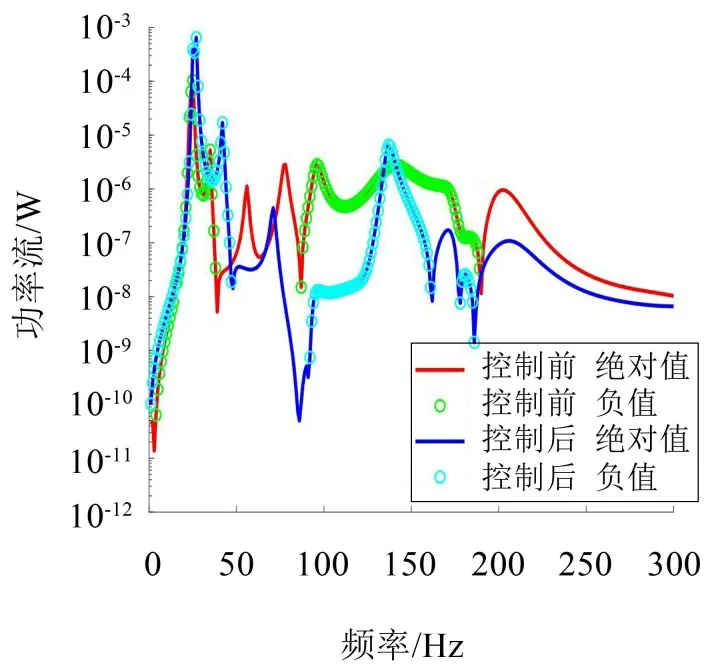

根据最优控制方法,控制力可以将误差点加速度响应抑制为零,即HdFd+HaFa=0,其中Hd和Ha分别表示干扰和控制通道的频响函数。控制前后3个轴承向板输入的功率流之和如图4 所示,板的加速度如图5所示。由于振动传递主要通道被主动作动器阻断,轴向板传输功率流受阻,流入板的总功率和板加速度在大多数频率下均被抑制。

图4 控制前后3个轴承向板输入的功率流之和

图5 控制前后板加速度

控制前后3 个轴承向板输入的功率流如图6 至图8所示。

图6 轴承1向板输入的功率流

图7 轴承2向板输入的功率流

图8 轴承3向板输入的功率流

由于轴承1集中质量的加速度被抑制到0,功率流不能通过轴承1从轴传递至板,相反,功率流从板传递至轴承1,从而被轴承1中的阻尼耗散。控制后轴承2 向板传递的功率流均为正,与轴承1 和3 相比,轴承2成为振动从轴到板传递的主要通道。

2.3 多线谱自适应振动抑制

最优控制的性能仅在理论上代表可实现的最大振动衰减。本节通过自适应控制方法抑制螺旋桨干扰力引起的轴-板系统振动传递[10]。假设干扰力频域中包含90 Hz、120 Hz、150 Hz 和180 Hz 等4 根线谱以及0~300 Hz 白噪声,这些线谱频率为任意选择,并且位于靠近或远离共振频率的位置。

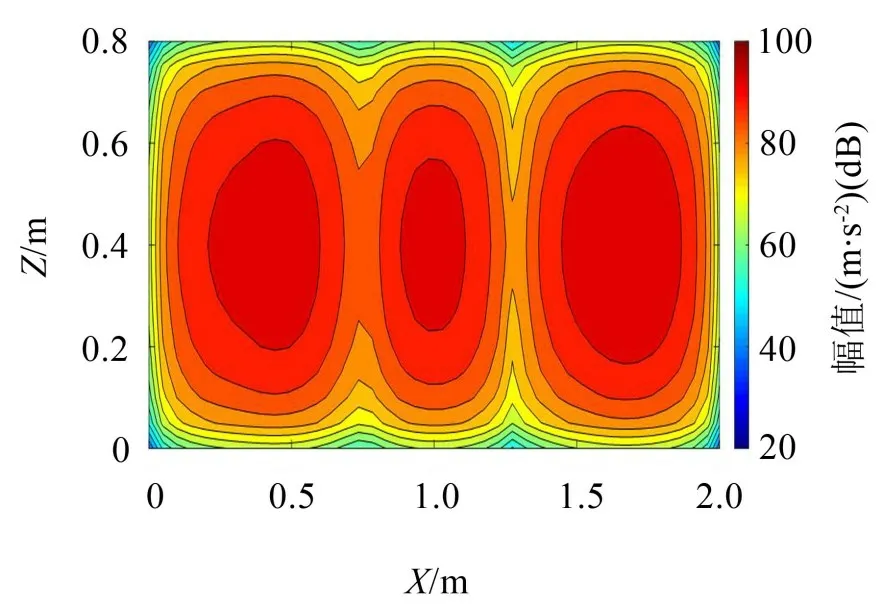

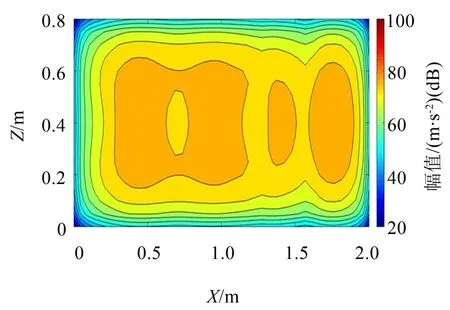

控制前后板各频率对应的加速度幅值如图9所示,板在这4个频率处的加速度幅值均被抑制,与最优控制的结果一致。控制前后板0~300 Hz 内加速度均方根值如图10和图11所示。

图9 控制前后板各频率对应的加速度幅值(参考值10-6 m/s2)

图10 控制前板加速度幅值(参考值10-6 m/s2)

图11 控制后板加速度幅值(参考值10-6 m/s2)

可以看出,板的大部分区域加速度均下降,从而验证了主动作动器抑制轴-板系统振动的有效性。

3 结语

基于哈密顿原理建立轴-板耦合系统的动力学模型,对该系统功率流进行分析,发现轴承1为振动传递主要路径,并在轴承1 处安装主动作动器抑制振动传递。通过最优控制验证该控制方案的可行性,板的加速度在大部分频率处降低,3个轴承向板流入的功率流之和减小,并且功率流在轴-板系统的流向改变。进一步采用自适应控制方法进行仿真,结果与最优控制一致,板加速度幅值在实施控制后降低,从而验证了主动作动器抑制轴-板耦合系统振动传递的有效性。