汽车排气系统异响的识别及解决方案

张佳伟,常永飞,刘佳,叶天行,方泽军

北京汽车研究总院 北京 100300

排气系统作为燃油汽车的重要组成部分,承担着尾气净化及降噪的功能。但在开发过程中,常因结构强度的设计不足、产品结构的设计缺陷以及生产制造过程中的工艺控制等原因造成排气系统的异响问题[1]。出现异响问题后应及时排查异响原因并找到解决方案,避免汽车上市后出现批量异响问题。

本文针对排气系统开发过程中因工艺失误和设计失误导致的异响案例进行了总结[2]。工程师在开发过程中出现排气系统异响时,也可以参考此文进行排查,避免出现类似问题。

工艺控制不严谨导致的异响

1.问题描述

某乘用车开发过程中,样件搭载测试整车NVH性能时,测试人员发现怠速工况时,排气尾管出现“噗噗”放气声。更改为怠速开空调工况后,异响问题更加突出,严重影响车内乘客搭乘的舒适性。

2.原因排查

排气系统因长度较长,一般分为催化器总成、波纹管总成、前消声器总成和后消声器总成四部分。在该案例中,先将后消声器总成拆除,同样怠速工况下,排气“噗噗”异响消失,再将后消声器总成重新装配到整车后,怠速异响重现,由此判定该异响的发生由后消声器总成导致。

首先排查后消声器总成的设计是否有缺陷。图1所示为消声器的内部结构,该消声器总成为典型的单进双出结构,内部为三管迷路,阻抗复合型消声器。该种消声器结构为行业内普遍存在的成熟设计,故判定该怠速异响非设计缺陷引起。

图1 后消声器内部结构

其次,从生产工艺排查消声器的生产过程是否符合设计图样要求。在排查管路打孔、管径及隔盘位置和塞棉工艺后,发现消声器塞棉工艺及管路消声孔布置有缺陷。

消声器内的消声棉为成袋大包装,工人按照设计要求的质量将成袋消声棉塞到设计指定的消声器腔体内。该腔体内的管路布置有消音孔,但孔位布置靠近隔盘位置,未居中。因为塞棉工艺未做详细指导及说明,导致出现管路上的消声孔靠近隔盘位置的未被消声棉缠绕覆盖,该生产失误会导致发动机传递过来的噪声直接通过小孔传出到尾管,产生较大的排气噪声。故障件解剖如图2所示。

图2 故障消声器解剖

将故障件里的消声棉重新缠绕,使之覆盖住整个穿孔管,图3为合格封装产品。封好后重新装车试验,怠速“噗噗”异响消失。

图3 合格封装产品

原因明确后通知厂家更改线上作业指导书。首先,将填棉腔体内的穿孔管消声孔集中在管路中间,避免填棉过程中因操作不当导致靠近隔盘位置的消声孔外露。其次,对消声棉的填充方式和填充后的质量要领及验收标准做了详细说明,并对在岗工人做出相应的岗位培训。

3.小结

由于生产工艺控制不严导致的异响,究其原因,首先,设计工程师未结合实际生产工艺,未与生产线工人进行全面沟通,未定义关键生产工艺,未到现场确认样件实际生产与设计是否一致。其次,消声器生产阶段未做封样处理,导致消声器设计定型产品与实际生产出的样品不一致。最后,失效后果不易感知,产品生产封装后实车测试才能感知失效后果。

工程师通过有限元软件分析出符合整车厂NVH性能要求的排气系统,但是在生产环节未控制好生产工艺,导致生产出来的消声器与实际样件不符,从而造成NVH性能不达标的后果。故工程师在整个消声器定型过程中应持续跟踪到产品封样,保证设计与生产的一致性。

设计缺陷导致的异响

1.问题描述

某款车型开发过程中,试验验证NVH性能时,在大负荷行驶一段时间后,停车怠速时,车内前后排乘客位置均可清晰听见金属敲击异响。对故障车辆进行排查后发现,异响来自于后消声器总成。

2.原因排查

对故障消声器进行检查,发现外观筒体外壳变形,用手按压消声器筒体可以复现金属敲击异响。

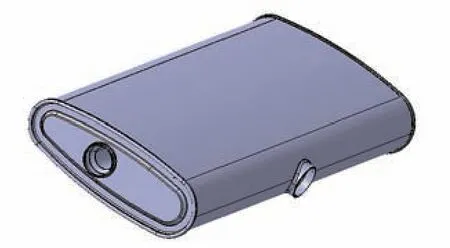

首先排查消声器设计,检查是否有设计缺陷或者模态不足导致的结构强度不足引起的筒体异响。该消声器外形为扁平跑道型双层筒体结构,消声器筒体如图4所示,内部为典型的阻抗复合式消声器(见图5)。

图4 消声器筒体外形

图5 消声器内部结构

因排查时发现消声器筒体外形变形,怀疑消声器筒体结构强度不足,因此对消声器总成做模态测试。测试时,消声器总成模态为340Hz,略低于标准要求的350Hz的要求。

消声器为双层筒体结构,将故障消声器拆解开窗后查看,发现原本应紧密贴合的两层筒体间出现明显的缝隙(见图6)。

图6 故障消声器拆解

用手摁压该缝隙处可复现装车时消声器异响,由此判定,该异响原因为消声器双层筒体结构模态偏低,且壳体间出现缝隙导致汽车行驶过程中气流在双层壳体间流窜敲击壳体,两者叠加导致车辆怠速时,出现消声器摩擦敲击异响。

检查消声器筒体边界设计条件,发现该消声器的外边界筒体上方有备胎盆,下方有满载过坎要求,空间有限,导致消声器壳体外形不能做大的变更。在消声器筒体外形不变的情况下,只能通过改变消声器筒体的生产工艺来达到筒体模态增加的效果。

双层跑道型筒体消声器设计为行业内普遍采用的成熟设计方案,但双层消声器生产工艺需要有8点电阻焊,将消声器双层筒体与筒体内隔盘叠加焊到一起。8点焊有利于增强双层消声器的筒体模态,有效避免行驶过程中因为消声器的热胀冷缩导致的消声器双层壳体间出现分层,从而导致气体冲击引起异响问题。

该生产工艺由于生产厂家现有的生产设备能力不足而放弃,设计人员决定从设计角度解决该结构模态不足导致的异响问题。

该消声器双层筒体单层厚度0.6mm,鉴于热胀冷缩后筒体出现分层,故将消声器双层筒体更改为单层1.2mm。对该单层筒体做模态测试,结果为427Hz,超过标准要求的350Hz的要求,单层消声器模态测试如图7所示。

图7 单层消声器模态测试

将该单层筒体消声器搭载到整车后进行NVH测试试验,怠速时未复现金属敲击异响,问题解决。整车经道路耐久试验验证后产品无其他问题后,设计人员将双层筒体消声器更改为单层筒体消声器。

3.小结

前期因设计评估不够完善,同时生产工艺没有弥补设计缺陷导致出现消声器筒体在热胀冷缩后出现筒体分层,从而引起气流冲击壳体,壳体摩擦出现敲击异响。

在后期优化过程中,通过更改边界设计条件达到生产工艺不能达到的要求。此案例可以看出,生产工艺对产品性能的影响很大,而完善的设计可以减少对生产工艺的苛刻要求。

结语

通过对两例消声器的异响分析可以看出,消声器总成的生产工艺对于消声器总成的性能有着至关重要的作用。

首先,工程师未下达关键工艺管控环节,导致生产未严格控制。生产出的产品并不是设计工程师需要的产品,设计与生产完全脱节。其次,生产工艺不能满足设计者要求,设计人员需要反思设计是否完善,考虑生产工艺是否能满足要求。在任何一款车的设计过程中,设计人员均需要考虑生产的工艺性,若现有生产工艺不能满足设计要求,就需要通过变更设计来满足生产工艺的要求。