不同结合体系对机压无碳钢包砖性能的影响

黄建坤,王义龙,马伟平,苗 正,杨连弟,王文寰

(河北国亮新材料股份有限公司 河北省钢铁冶炼用技术创新中心,河北 唐山 063000)

随着钢铁企业结构转型,精炼比例升高,在冶炼低碳、超低碳优质钢种时,钢水要求良好的纯净度,这对钢包工作层耐火材料提出了更高的要求。因含碳制品存在对钢水增碳以及因高导热率而导致的钢包中钢水温降快、钢包外壳温度高等问题,迫切需要优质无碳钢包衬用耐火材料[1-3]。由于机压无碳钢包衬砖相比浇注预制衬砖生产效率高、能耗和生产成本低,符合产业转型升级、节能减排、绿色发展、高效生产的理念,是无碳钢包耐材的发展趋势之一[4]。

1 试验

1.1 水玻璃结合体系

1.1.1 试验原料

试验所用原料为Al2O3含量99%的板状刚玉(5~3 mm、3~1 mm、0~1 mm和200目)、MgO含量97%的电熔镁砂200目、氧化铝微粉、液体水玻璃[5](波美度50)为结合剂。

1.1.2 试验设计、制备及性能测试

采用不同电熔镁砂加入量,测试水玻璃结合的机压无碳钢包砖性能变化。

试验设计见表1。

表1 试验配方设计 (%)

1.1.3 试验结果与分析

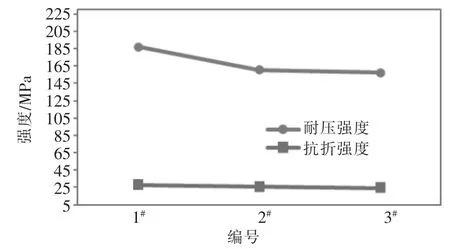

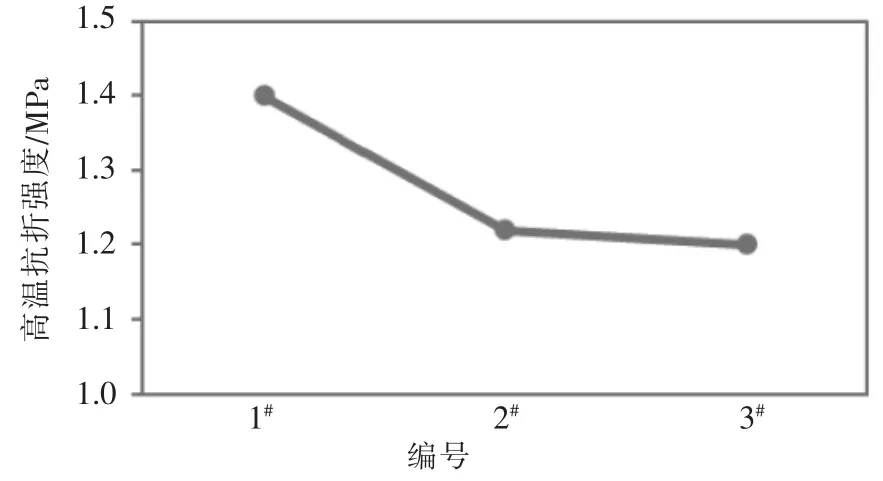

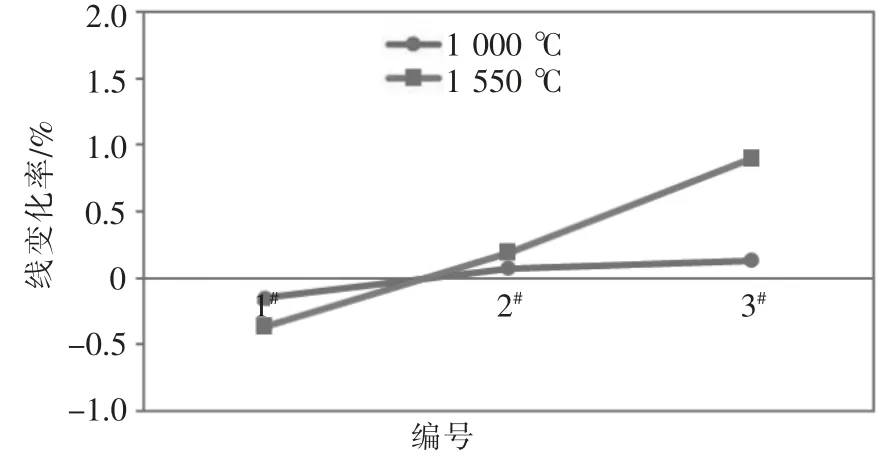

将上述原料按照钢包砖混料工艺混炼,在1 000 t摩擦压力机上成型,制备出尺寸为160 mm×165 mm/135 mm×100 mm的楔形镁碳砖,在实验室烘箱200℃×24 h,自然冷却。将成型的砖样切成40 mm×40 mm×140 mm样条,测量如下性能:(1)常温抗折耐压强度;(2)1 000℃烧后抗折耐压强度及线变化率;(3)1 550℃烧后抗折耐压强度及线变化率;(4)1 450℃×30 min高温抗折强度。试验结果见图1~图5。

图1 试样常温抗折耐压强度对比图

图5 试样1 450℃×30 min高温抗折强度对比图

可以看出:(1)水玻璃作为结合剂,成型后湿坯强度较高;(2)水玻璃作为结合剂,烧后试样的强度都较高;(3)随着电熔镁砂200目加入量的增加,常温、1 000℃、1 550℃烧后和1 450℃高温抗折强度呈下降趋势;(4)随着电熔镁砂200目加入量的增加,1 000℃和1 550℃烧后试样线变化逐渐增大,是因为氧化铝与电熔镁砂反应生成尖晶石数量增加,导致体积膨胀变大。

图2 试样1 000℃抗折耐压强度对比图

图3 试样1 550℃烧后抗折耐压强度对比图

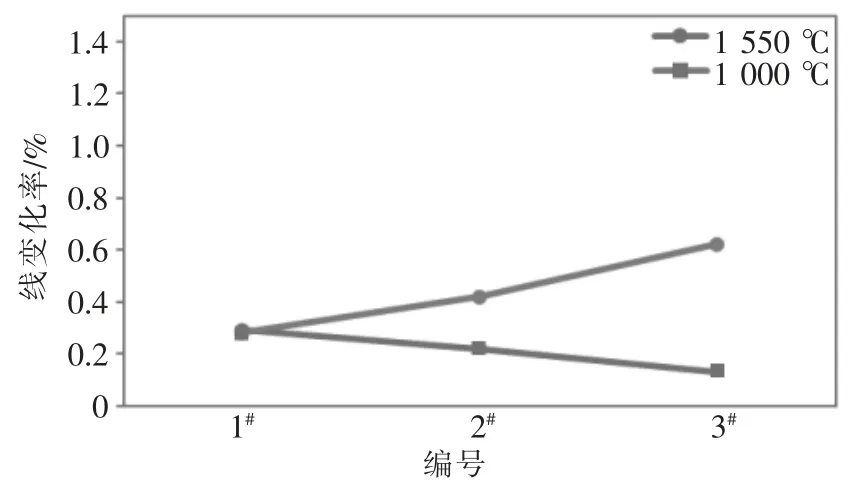

图4 试样1 000℃和1 550℃线变化率对比图

1.2 木钙结合体系

1.2.1 试验原料

试验所用原料为Al2O3含量99%的板状刚玉(5~3 mm、3~1 mm、0~1 mm和200目)、MgO含量97%的电熔镁砂200目、氧化铝微粉、木钙(木钙与水按照不同比例混合)为结合剂。

1.2.2 试验设计、制备及性能测试

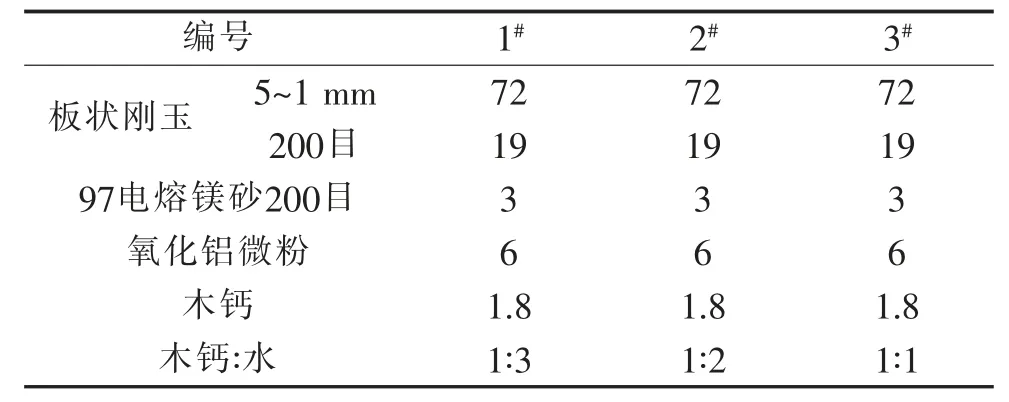

试验配方设计见表2。

表2 试验配方设计 (%)

1.2.3 试验结果与分析

将上述原料按照钢包砖混料工艺混炼,在1 000 t摩擦压力机上成型,制备出尺寸为160 mm×165 mm/135 mm×100 mm的楔形镁碳砖,在实验室烘箱200℃×24 h,自然冷却。将成型的砖样切成40 mm×40 mm×140 mm样条,测量如下性能:(1)常温抗折耐压强度;(2)1 000℃烧后抗折耐压强度及线变化率;(3)1 550℃烧后抗折耐压强度及线变化率;(4)1 450℃×30 min高温抗折强度。试验结果见图6~图10。

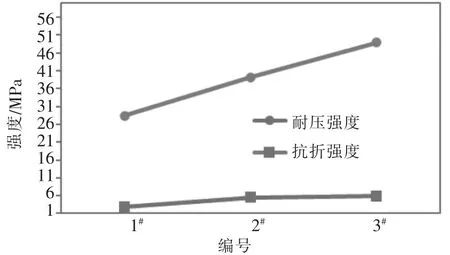

图6 试样常温抗折耐压强度对比图

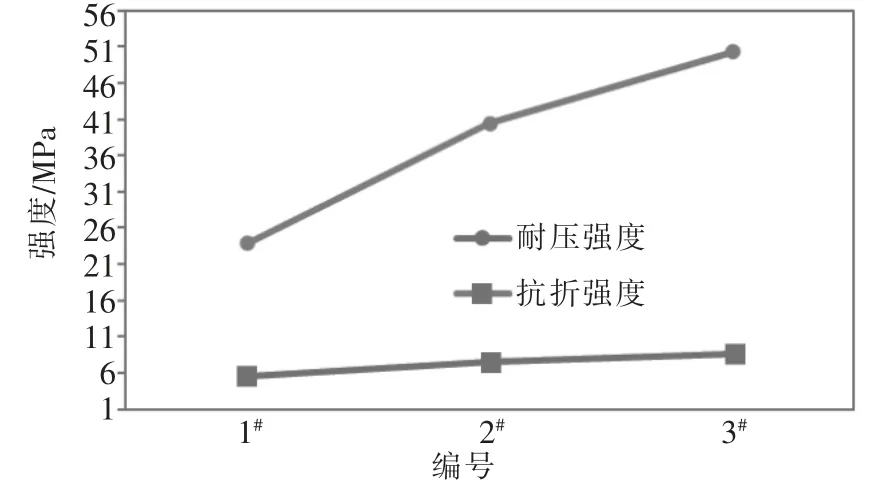

图7 试样1 000℃抗折耐压强度对比图

图8 试样1 550℃抗折耐压强度对比图

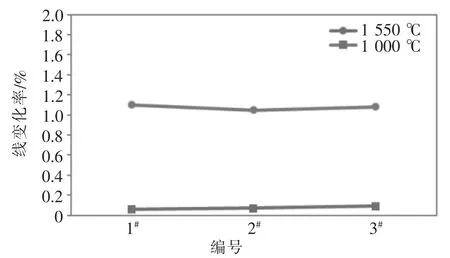

图9 试样1 000℃和1 550℃线变化率对比图

图10 试样1 450℃×30 min高温抗折强度对比图

可以看出:(1)木钙水溶液作为结合剂,成型后湿坯强度低;(2)使用木钙水溶液作为结合剂,各温度段烧后强度都较低;(3)随木钙浓度的提高,常温、1 000℃和1 550℃烧后抗折耐压强度增大;(4)随木钙浓度的提高,高温抗折强度略有提高,但是变化不大;(5)木钙浓度不同,对样块线变化率影响不大。

1.3 凝胶粉结合体系

1.3.1 试验原料

试验所用原料为Al2O3含量99%的板状刚玉(5~3 mm、3~1 mm、0~1 mm和200目)、MgO含量97%的电熔镁砂200目、氧化铝微粉、凝胶粉[6]为结合剂。

1.3.2 试验设计、制备及性能测试

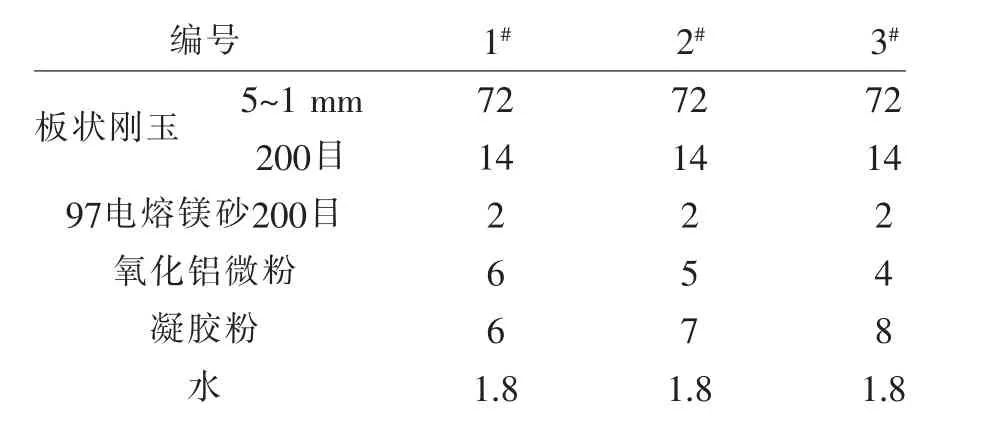

试验配方设计见表3。

表3 试验配方设计 (%)

1.3.3 试验结果与分析

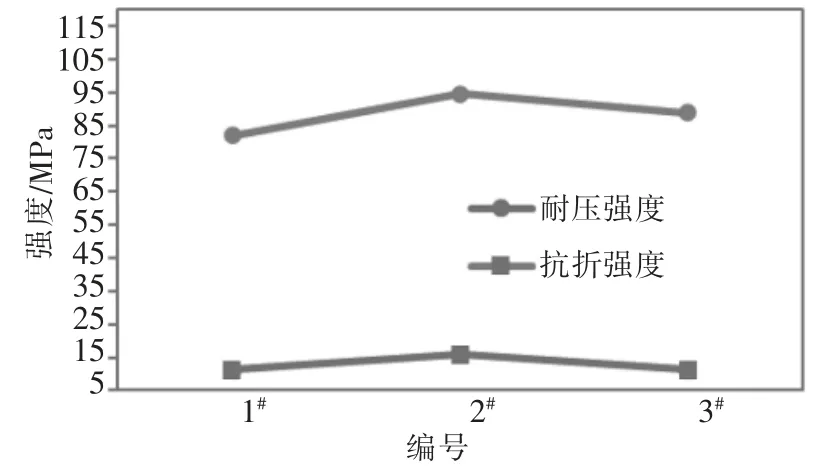

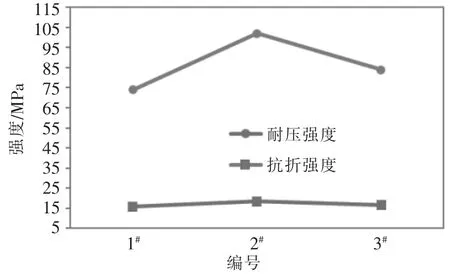

将上述原料按照钢包砖混料工艺混炼,在1 000 t摩擦压力机上成型,制备出尺寸为160 mm×165 mm/135 mm×100 mm的楔形镁碳砖,在实验室烘箱200℃×24 h,自然冷却。将成型的砖样切成40 mm×40 mm×140 mm样条,测量如下性能:(1)常温抗折耐压强度;(2)1 000℃烧后抗折耐压强度及线变化率;(3)1 550℃烧后抗折耐压强度及线变化率;(4)1 450℃×30 min高温抗折强度。试验结果见图11~图15。

图11 试样常温抗折耐压强度对比图

图12 试样1 000℃抗折耐压强度对比图

图13 试样1 550℃抗折耐压强度对比图

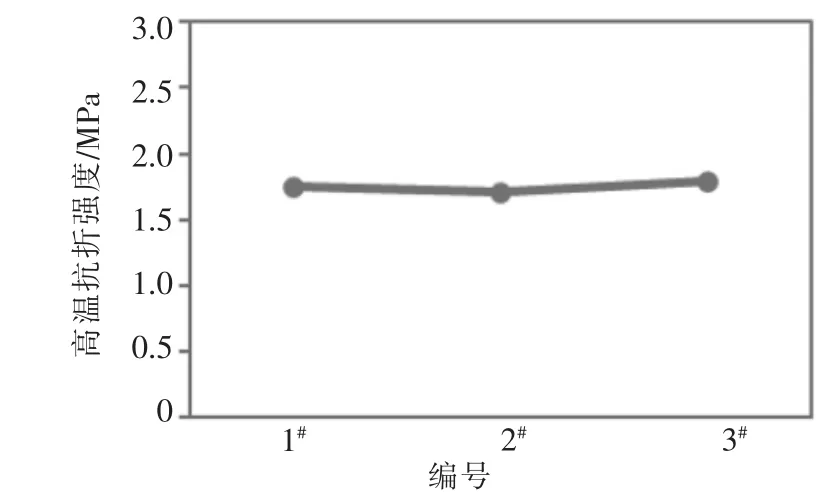

图14 试样1 000℃和1 550℃线变化率对比图

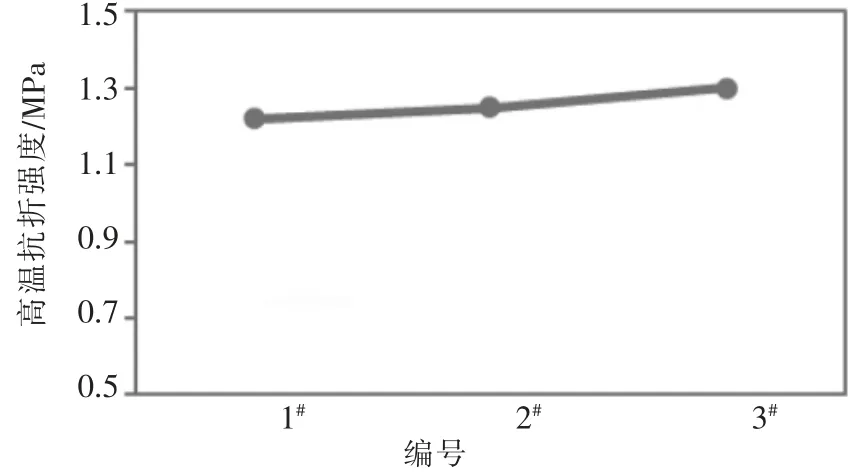

图15 试样1 450℃×30 min高温抗折强度对比图

可以看出:(1)凝胶粉作为结合剂,成型后湿坯强度较高;(2)凝胶粉结合机压无碳钢包砖常温、1 000℃和1 550℃烧后强度都较高,1 000℃烧后强度比1 550℃烧后强度高,随结合剂的增加先增大后减小,高温抗折强度差别不大;(3)随着凝胶粉加入量增加,1 550℃烧后线变化呈增大趋势。

1.4 不同结合体系对比

将不同结合体系性能进行对比,见表4。

表4 不同结合体系性能对比

选取三种不同结合体系,各方案最优指标进行对比,可以看出水玻璃结合和凝胶粉结合体系,试样成型后湿坯强度较高,能满足生产需要;水玻璃结合和凝胶粉结合体系中,试样常温、1 000℃和1 550℃烧后强度都较高,凝胶粉作为结合剂,1 450℃保温30 min高温抗折强度高,综合各指标性能考虑,凝胶粉结合机压无碳钢包砖性能最优,选用凝胶粉结合无碳钢包砖进行现场试用。

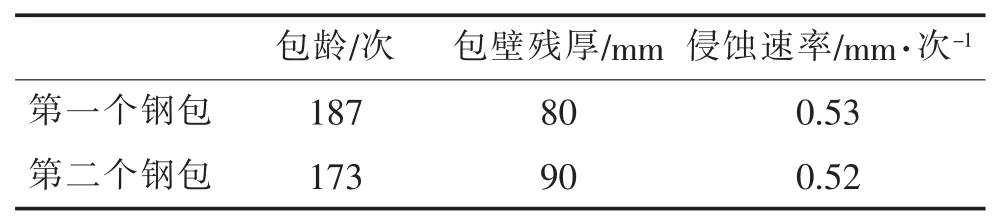

2 应用

选取凝胶粉结合钢包砖,在某钢厂180 t精炼钢包进行试验使用,并跟踪使用效果(见表5)。本次试验了两个钢包,根据侵蚀速率来评价试验[7]。

表5 钢包砖试验效果

3 结论

(1)水玻璃作为结合剂,成型后湿坯强度和烧后试样的强度都较高,随着电熔镁砂200目加入量的增加,1 000 ℃和1 550 ℃烧后试样线变化率逐渐增大,镁砂加入量为3%,综合性能最好,但是由于引入钠,导致试样高温抗折强度低。

(2)使用木钙水溶液作为结合剂,成型后湿坯强度和各温度段烧后强度都较低,随木钙浓度的提高,常温、1 000 ℃和1 550 ℃烧后抗折耐压强度、高温抗折耐压强度都有所增大。

(3)凝胶粉作为结合剂,成型后湿坯强度和高温抗折强度较高,常温抗折耐压、1 000 ℃和1 550 ℃烧后抗折耐压强度, 随结合剂的增加先增大后减小,1 550℃烧后线变化率呈增大趋势。

(4)水玻璃结合和凝胶粉结合体系成型湿坯强度、常温、1 000 ℃和1 550 ℃烧后强度都较高,凝胶粉结合的试样1 450 ℃高温抗折强度高, 选取凝胶粉结合无碳刚玉砖进行现场试用, 从现场试用情况来看,试验包平均侵蚀速率0.525 mm/次,使用效果较好。