软磁材料烧结四推板炉的研制

颜林波,王世刚,段红松,王翼伦,陈 彭

(湖南烁科热工智能装备有限公司,湖南 长沙 410000)

随着近几年软磁材料的需求量增大, 对软磁材料烧结设备的产能提出了更高更新的要求。 目前常用连续型软磁烧结设备主要为氮气氛保护双推板炉,该设备受刚玉推板强度的限制,产量已很难突破技术的瓶颈, 无法满足客户对产能更高的需求。 为此, 迫切需要一种能满足软磁材料烧结工艺和较高产品性能的大宽度连续型烧结设备。 在氮气氛保护双推板炉的基础上, 研制了软磁材料烧结的四推板炉, 该设备不但具有氮气氛保护双推板炉稳定的烧结性能,还能实现产能的大幅提升,降低产品烧结的单位能耗。

1 总体方案

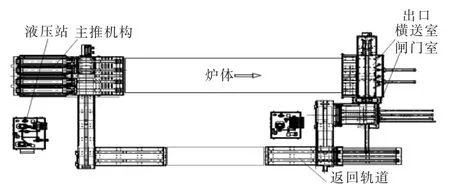

根据软磁材料推板炉的特点, 四推板炉从其结构上分为窑体、进排气系统、液压循环系统及温度控制系统等部分,如图1所示。

图1 四推板炉结构示意图

1.1 设计依据

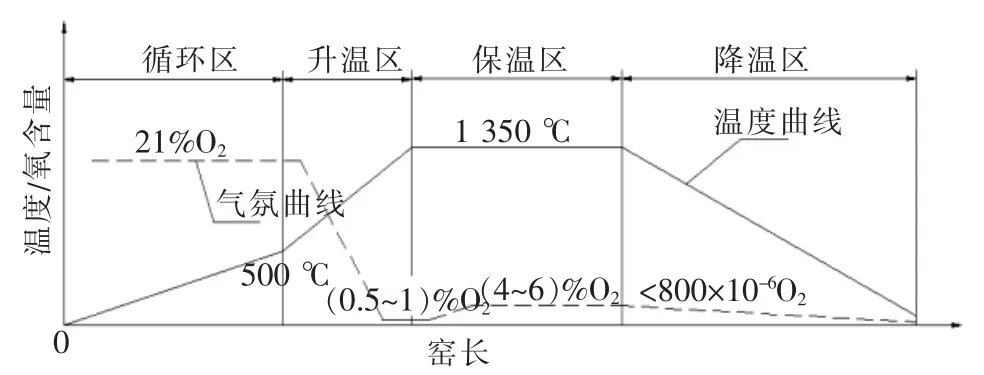

软磁材料烧结炉的设计以工艺曲线为依据,产品烧结时所发生的化学反应以及反应时所需要的温度和氧分压条件可得出其理想的工艺曲线(即温度和氧分压的对应关系),以Mn-Zn铁氧体为例,其理想的工艺曲线如图2所示。

图2 软磁材料Mn-Zn铁氧体烧结理想工艺曲线图

由图可知,Mn-Zn铁氧体的烧结过程主要分为:粘结剂的挥发、升温、保温、降温几个阶段,500 ℃之前的阶段为粘结剂的挥发段(循环区),500~1 350 ℃为升温区,1 350 ℃以上为保温区(高温区),1 350 ℃~室温为降温区。

1.2 窑体

炉体分为循环区、升温区、保温区和降温区等,根据各个区域的温度和氧含量的特点, 对炉体进行区域段设计。

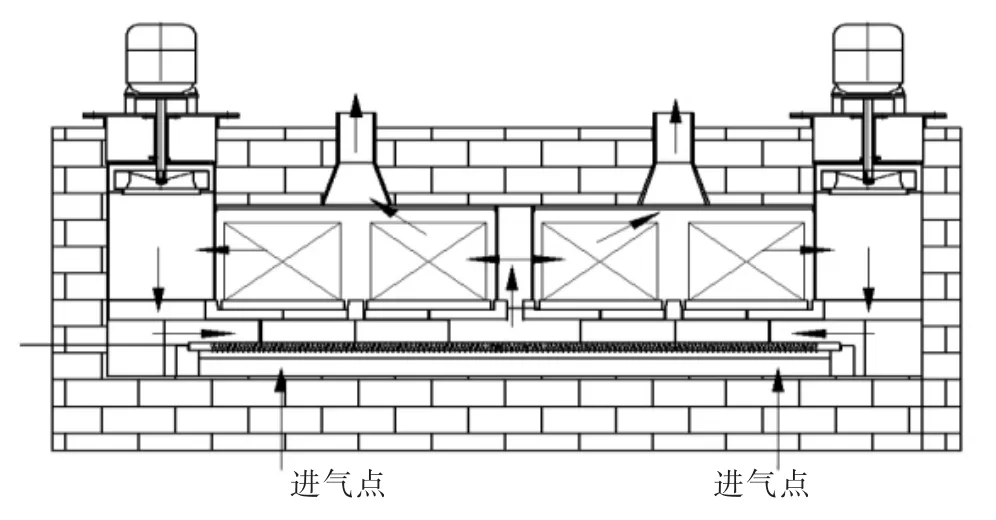

1.2.1 循环区

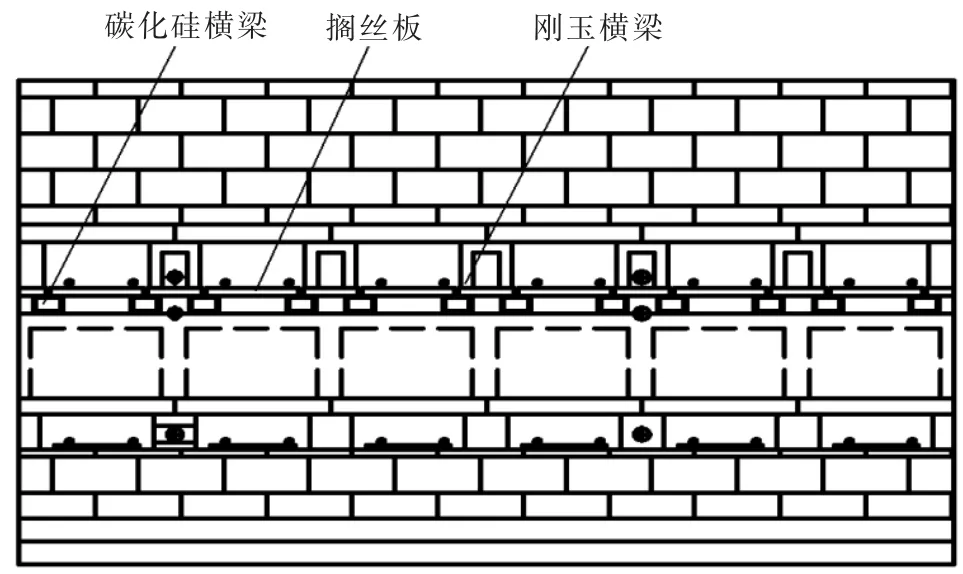

循环区的作用是将压坯内的水分, 粘结剂通过热空气加热去除。 循环区设计直接影响产品的排胶效果和产品的性能优劣; 四推板炉的循环区结构是双推板炉循环区的改进结构, 将四窑道设计为两两并列独立的双推板窑道方式,对产品进行搅拌加热。如图3所示,空气被加热丝加热后,在同一截面两个相同循环风机的带动下, 由加热腔中间进入窑道并最大限度地在压坯间横向流动, 让压坯内的水分和粘结剂均匀挥发出来, 同时分别由窑道中间的抽风管抽出排空。 循环区温度根据粘结剂的挥发特性设定,升温速率控制较低,一般为20~60 ℃/h,抽风温度应由前到后各区有序递增, 同一截面上两个排气温度保持一致。根据温度计坯件排胶情况,适当调节各个阶段的进风和排风量。

图3 循环区结构简图

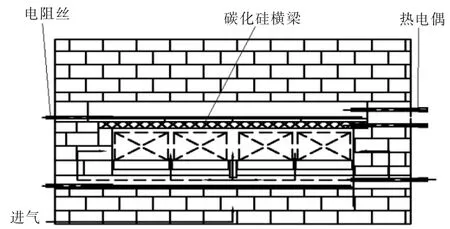

1.2.2 升温区

升温区主要目的是将坯件从500 ℃快速升至1 350 ℃,使坯件尽快进行致密化反应,其升温速率设计为100~150 ℃/h。该温度段内软磁材料中的低熔融物将挥发,如ZnCl2、等离子。 坯料到达高温区之前,需尽量将低熔融物排出,以免影响材料固相反应。在此区域大量的酸性物质和窑体耐火材料反应,不断腐蚀耐火材料和顶部支撑材料。 四推板炉窑腔跨度大, 传统的含锆刚玉拱顶结构安全性问题也将增加;同时窑腔越宽,拱顶的高度增加,窑腔顶部空隙增大,难以保证软磁材料连续烧结气氛的稳定性。因此四推板炉顶部设计为重结晶碳化硅横梁结构,支撑顶部的加热元器件以及保温材料。 如图4和图5所示,横梁横跨整个窑腔,支撑在两侧墙砖上,由于重结晶碳化硅横梁具有较好的抗热性和高温强度,耐酸性腐蚀等优良特性,支撑在横梁上的搁丝板(加热元器件与窑腔之间的刚玉导热板)和刚玉横梁高温蠕变较小,从未减少顶部耐火材料的下沉,大大提高窑炉的使用寿命。

图4 升温区窑腔截面图(正面)

图5 升温区窑腔截面图(侧面)

1.2.3 保温区(高温区)

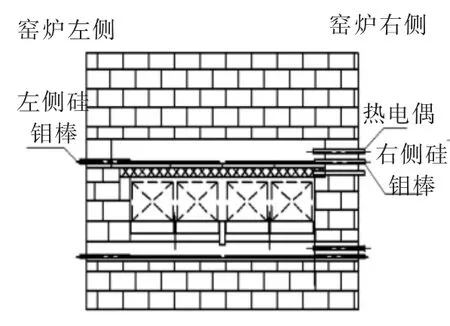

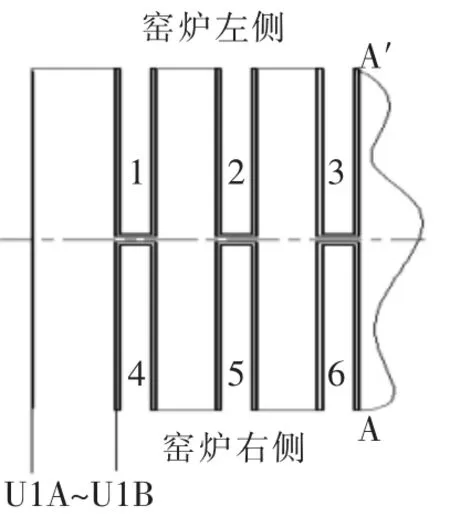

高温区是软磁材料固相反应的区域, 温度一般在1 350 ℃以上,氧分压大致为4%~6%,此阶段的温度和气氛稳定性直接决定着磁芯的密度和强度,所以采用大功率的MoSi2棒加热;MoSi2棒根据热端形状分为W型和U型两种形状,受国内技术的限制,目前两种MoSi2棒的热端长度极限分别为1.0 m和1.3 m;四推板炉窑腔宽度约为1.4~1.5 m,单根MoSi2棒无法达到窑腔长度,所以,四推板炉高温区设计为双边加热方式,如图6所示,高温区左侧面和右侧面的MoSi2棒通过串联方式形成一个温区, 连接方式如图7所示,通过热电偶R对窑腔进行加热,从而使左右加热腔的受热一致性,保证窑腔温度的一致性。

图6 MoSi2棒安装方式示意图

图7 MoSi2棒串联方式示意图

1.2.4 降温区

降温段的窑体结构没有上下加热腔, 依靠耐火材料的厚度和风冷、水冷装置进行散热降温。

1 350~1 050 ℃时,由于软磁材料中元素化合价很容易发生变化,必须精确控制其氧含量,使材料严格符合该温度下的氧含量。 因此如图6所示,四推板炉采用了上、左、中1、中2、中3右进气方式,左、中2、右的墙砖和立柱做密集孔隙结构, 进气空过其均匀通入窑腔, 从而保证同一截面即同一温度下产品的相同氧分压;每组气道间距约为350 mm(约为单个推板长度),保证氧含量紧密跟随降温的梯度。

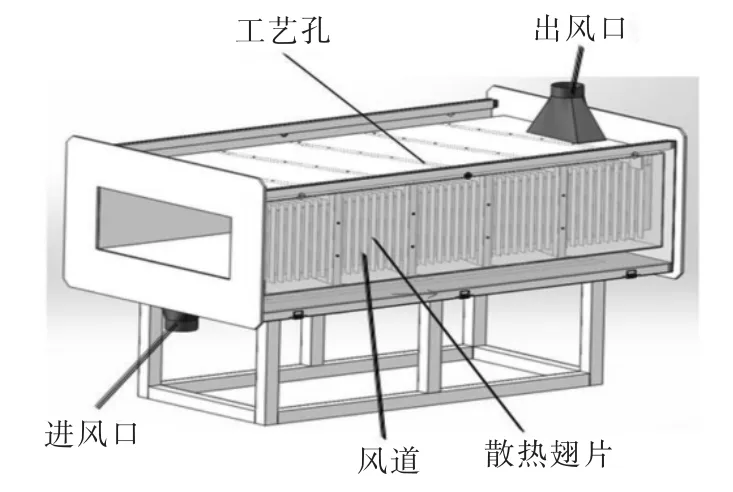

当磁芯温度降至1 050 ℃以下时,氧含量需降至600×10-6以下,为了能够实现快速降温,缩短整个窑炉的长度即节省设备场地, 四推板炉该段采用翅片夹套风冷结构,如图8所示。

图8 翅片夹套风冷结构示意图

翅片夹套风冷有效的增大了散热面积,其结构在炉膛外壁布设大量金属散热翅片;为了延长冷风停留时间,用挡板将风冷夹层隔开,形成迂回前进的风道。 基于此种思想,冷却区炉体由内至外包括三个物理层。 内层为烧结产品容纳层,产品的热量透过此层往外传递;中间层为风冷层,冷风从该层通过,带走内层传出的热量;外层为保温层,阻隔中间层的热量传出炉体,降低炉体表面温度。 相比传统水冷和靠耐火材料厚度散热,夹套风冷大大提升了降温效率。

1.3 液压循环系统

外围循环推进系统如图9所示, 包括主推机构、出口横送室、返回轨道、入口横送机构、闸门室、四个液压站等部分。油缸的进退位置由行程开关控制。主推机构设计为四个主推油缸, 并设置快进-工进-慢退-快退的动作流程;出口横送室为密闭结构,外界与窑内的气氛完全隔开, 防止外界的空气进入窑腔而氧化产品。 出口横送室的内外两道闸门间形成一个气氛过渡仓,也称清洗仓,通过它实现气氛隔离。返回轨道设计为双轨返回,对出口产品进行缓存,方便坯料装卸。

图9 液压系统结构图

1.4 温度控制系统

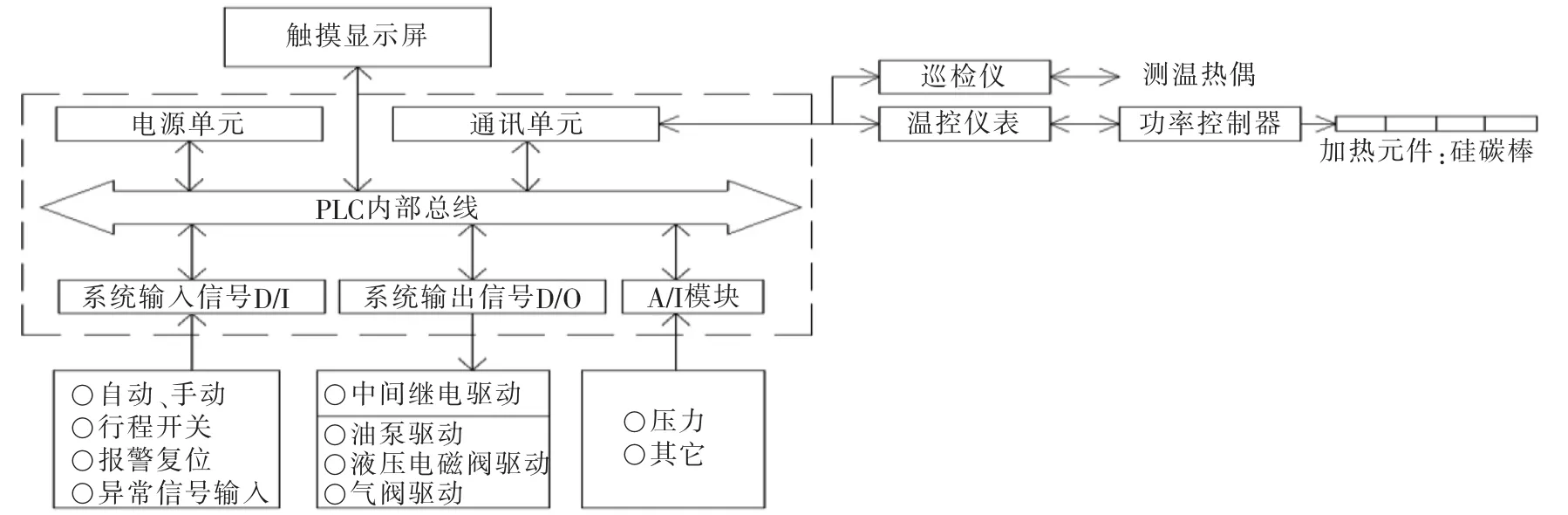

电气控制系统如图10所示。

图10 温度控制系统原理方框图

以PLC为核心部件组成,实现温度控制、循环控制。 触摸屏与PLC进行实时通信、提供人机界面操作平台。 每个控温点由温度控制仪、交流接触器、电压调整器、晶闸管、加热元件、热电偶共同组成一个完善PID闭环控制系统。

循环控制系统由总控制台、 中继盒、 手动控制盒、行程开关及液压站组成。

2 结语

在双推板炉的基础上, 设计开发出的磁性材料烧结四推板炉,将实现产能的翻番,也将成为国内第一代磁性材料烧结四推板炉。 该设备已准备在国内进行推广运用,届时一旦烧结效果达到预期,四推板炉将逐渐取代双推板成为市场的翘楚。

由于不同厂家使用的原材料不同,工艺不相同,生产过程中产品的工艺表现会与本文存在一定差异。后续还需在实际操作中,不断完善四推板炉的设计细节,改进或进一步优化设备,为磁性材料装备的进步发展贡献力量。