电瓷工业固态废弃物在不定形耐火材料中的应用

薛海涛,丁宇航,项 冰,丛培源,蔡 玮

(中冶武汉冶金建筑研究院有限公司,湖北 武汉 430081)

随着我国高温工业的快速发展, 不定形耐火材料每年用量超过700万t, 其中又以中低档的铝质浇注料及喷涂料为主, 这导致耐火矿生原料资源的消耗日益增加,矿生原料日趋贫乏的形势越来越严峻。耐火原料的生产又是高能耗、高污染的过程,不符合国家环保政策的要求。 为了实现我国耐火材料行业节能减排的目标,有效减少传统耐火原料的消耗,进一步提高耐火材料的经济性, 采用回收固废耐火原料替代传统耐火原料是我国耐火材料行业发展面临的一个重要而紧迫的课题。

我国是电瓷大国, 每年的废弃电瓷数量巨大,据不完全统计已超过了30万t/年。 废弃电瓷具有良好的耐氧化性及抗腐蚀性, 物理化学性能极为稳定,难以自然降解,在自然环境下稳定存在时间久。简单将废电瓷填埋或堆积会给附近区域的自然环境以及人文环境带来多重危害,而且其中有害元素的聚集会给当地居民的健康带来不利影响。 不断增多的废旧电瓷已成为电工陶瓷产业持续发展以及当地环境保护的一个巨大阻碍。 这些电瓷废料结构致密、硬度高、耐酸碱且化学性能稳定,Al2O3含量从20%到65%不等, 可以成为各种传统不定性耐火材料的优良原料。 充分挖掘废旧电瓷的价值,将废弃电瓷应用于传统的不定形耐材中,既可以充分利用资源,又节能环保,可有效解决资源浪费和环境污染的问题。

1 电瓷工业废料的来源及分类

1.1 电瓷制件的分类

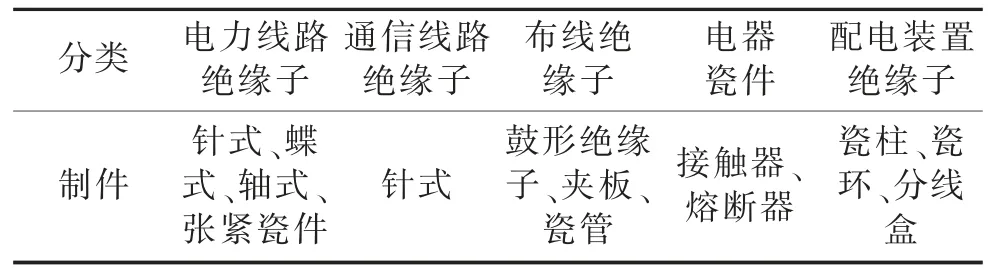

电瓷全称为电工陶瓷, 通常根据电瓷的产品形状、电压等级、应用环境来进行分类。 按产品形状可分为盘形悬式绝缘子、针式绝缘子、棒形绝缘子、空心绝缘子等;按电压等级可分为低电压(交流1 000 V及以下,直流1 500 V及以下)绝缘子和高电压(交流1 000 V以上,直流1 500 V以上)绝缘子,其中高压绝缘子中又有超高压(交流330 kV和500 kV, 直流500 kV)和特高压(交流750 kV和1 000 kV,直流800 kV)之分;按使用特点可分为线路用绝缘子、电站或电器用绝缘子等; 按使用环境可分为户内绝缘子和户外绝缘子等[1]。

随着输变电技术向着高压、超高压技术发展,相对于传统的长石瓷、高硅瓷,向其中大量地引入各类矾土熟料、刚玉料,其化学性能、耐热性能得到了显著提高,降低了电瓷的热膨胀系数和热应力,提高了电瓷的机械强度和耐久性能,形成了铝质电瓷,并得到了广泛的应用。 高强铝质电瓷也是当前及未来的主流电瓷产品,主要电瓷制件的分类见表1。

表1 主要电瓷制件的分类

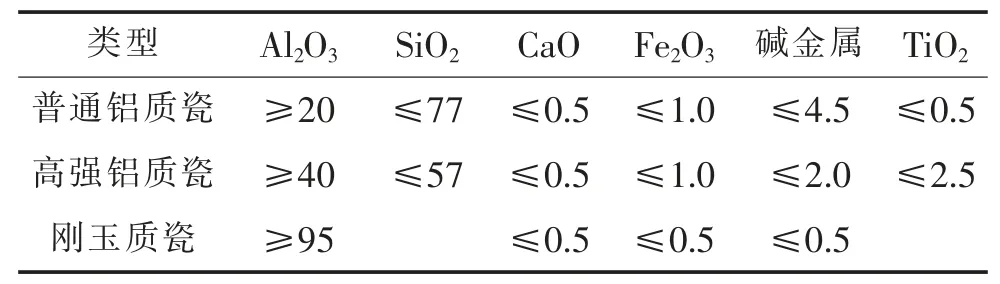

1.2 不同电瓷制品的主要化学成分

依据国家标准GB 8411.1-87中对电瓷的分类标准,不同电瓷材料的化学成分见表2。可以看出,铝质电瓷可分别对应不同的不定形耐火材料中的矾土熟料原料,可对应制备不同的不定形耐火材料产品。

表2 不同电瓷主要化学成分 (%)

1.3 电瓷工业废料来源

废旧电瓷主要包含电瓷生产工艺过程中每个环节所产生的固态废弃物以及实际应用中发生破损或者回收的电瓷产品。 电瓷产品的生产制备需经历原材料研磨、胚体成型、干燥、上釉、烧成、包装及运输等工序,在每个工序中都可能存在或人为失误、或技术不成熟、或机械设备不完善的情况,造成电瓷产品无法达到使用要求,产生电瓷工艺上的固态废弃物[2]。

电瓷制造工艺流程包括以下几个阶段。

泥料准备:原料验收→选料粉碎→配料→湿碾→球磨→过筛除铁→泥浆→脱水→泥饼→练泥→泥段。

泥料成型:泥段→湿修→车修或旋转成型→精修成型→热压或冷压成型→胚件。

电瓷成型:胚件→干燥→检查→上釉→烧成→瓷件→精检→切割研磨→组装→成品检测。

在以上整个电瓷工艺制备过程中, 均可能产生固态废弃物。 如原料化学成分不达标、 球磨粒度不够、球磨过程中的废弃磨球、压制不合格、干燥开裂、上釉不合格、烧成开裂、瓷件精度不达标等。 据不完全统计,电瓷成型过程中,固态废弃物约占电瓷成品总量的3%~5%,我国电瓷行业废弃固态物每年超过30万t,对资源造成了巨大的浪费。

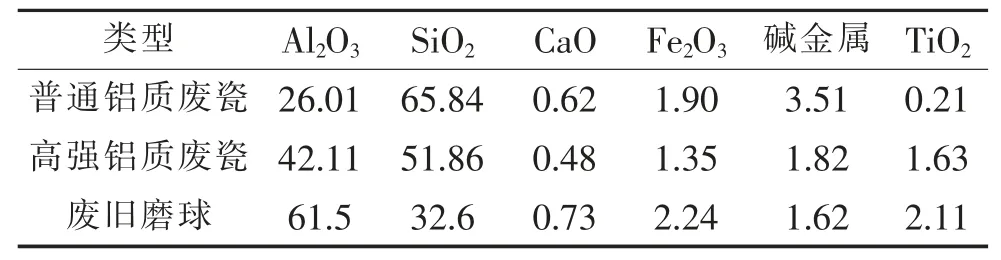

1.4 电瓷工业废料按化学成分分类

电瓷行业固态废弃物众多, 其主要固态废弃物来源于烧成废弃瓷和辅助固态废弃物。 烧成废弃瓷包括开裂废瓷、收缩废瓷、回收废瓷等。 生产辅助固态废弃物包括磨球和各类匣砵等。 选取多个厂家的电瓷固态废弃物进行化学成分分析,见表3。

表3 不同废弃电瓷典型化学成分 (%)

2 电瓷工业废料在不定形耐火材料应用中的关键技术

2.1 电瓷废料的分类及筛选

国内电瓷产业规模较大区域主要包括江西萍乡、湖南醴陵、江苏宜兴、福建闽清、山东淄博及河北唐山等。 仅号称“中国电瓷之都”的江西省萍乡市泸溪县,就有电瓷企业84家,所生产的产品涵盖40多个系列600多个品种,年产量达30万t,每年废弃电瓷产量超过2万余吨。 总的来说,中国电瓷产业区比较集中,但产品种类繁多,仍然以中低档次电瓷为主,废弃的电瓷主要也以中低档铝质瓷为主、种类繁杂,回收利用率低。针对此情况,笔者所在公司与当地电瓷企业深度合作,对电瓷废料从原料收取、检测、破损、生产使用等各个方面进行精细化控制, 能够满足不同档次的不定形耐火材料产品应用。

联合电瓷企业将废旧电瓷在出厂前按照不同类型进行分类。废旧电瓷原料收取后,经过水洗、除杂、晾晒等过程,去除废旧电瓷的外观杂质,然后检测其Al2O3、SiO2、Fe2O3、碱金属等含量,并按照不同化学成分含量进行分类存放, 主要分为普通废旧铝质电瓷(Al2O3≥20%)、高强废旧铝质电瓷(Al2O3≥40%)及废旧耐磨球(Al2O3≥60%)三个品种,基本覆盖了电瓷行业90%的固态废弃物。

2.2 电瓷废料的杂质控制技术

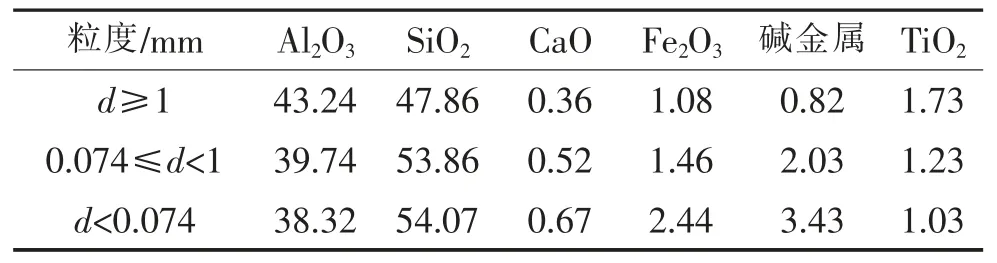

废旧电瓷经过二次烧结, 具有材料化学结构致密、硬度高的优点,但由于其表面釉层引入低熔点物质以及废旧电瓷混掺等造成化学成分波动大等缺点也极为明显。针对此情况,必须对应用到不定形耐火原料的废旧电瓷杂质进行控制。 主要通过收取过程分类存放、机械及人工除去物料混入杂质之外,废旧电瓷在破损成不定形耐火材料各个粒度过程中,由于低熔物含量的不同, 其在各级粒度中的分布也不同。 如以高强铝质废旧电瓷为例,经过大量检测,其不同粒度的化学成分平均值见表4。

表4 不同粒度高强铝质废瓷化学成分 (%)

从表4可见,废旧电瓷在破损过程中,杂质富集区域脆性更大,破损后更容易形成小颗粒,故小颗粒中Fe2O3、碱金属等低熔物含量更高,引入到不定形耐火材料中,小颗粒带入更多的釉层杂质,会严重影响不定形耐火材料产品的高温性能, 故需要根据具体不定形耐火材料产品进行分级使用, 对应用于高温区域的耐火材料产品, 尽量少引入或不引入<1 mm的废旧电瓷原料。

2.3 电瓷废料釉层屏蔽技术

废旧电瓷经过多次筛选、破损后,由于釉层的存在,低熔点物质的引入无法避免,严重限制了电瓷废料在中高温不定形耐火材料产品中的加入量。 通过加入一定量的高熔点超微粉, 在产品高温烧结过程中,低熔物与超微粉可在中低温进行烧结,形成具有更高熔点的二相或者多相化合物, 可显著提高产品的中高温性能及耐火度。 电瓷中不同矿物质的熔点见表5,碱金属熔点较低,高温下熔融会严重制约不定形耐火材料产品的高温性能。

表5 不同矿物质熔点

电瓷釉层是施在电瓷制品坯体表面的釉料。 常用的釉有高温长石釉、半导体釉、黏结用的釉以及商标釉,可提高电瓷的电气性能、机械强度及化学稳定性,并使瓷体表面光滑美观且便于清洗[3]。 但电瓷釉层引入的低熔点物质较多,并覆盖在骨料颗粒表面,在高温下先生成液相, 用于耐火材料中会严重影响产品的中高温性能。 SiO2、Al2O3超微粉的加入可以显著提高不定形耐火材料产品的耐火度, 以高强废旧电瓷为原料, 加入不同的超微粉制成不同的耐火材料产品,检测其耐火度见表6。

表6 超微粉对废瓷产品耐火度的影响

由表可见, 超微粉的加入可明显提高用废旧电瓷制备的不定形耐火材料的耐火度, 屏蔽由于废旧电瓷釉层引入的低熔点杂质[4]。 超微粉加入超过2%后,耐火度提高不再明显,但原料成本会大幅提高,故超微粉加入2%即可,基本能够满足常用不定形耐火材料产品的中高温性能。

3 电瓷工业废料用于不定形耐火材料中的产品性能研究

利用上述各类技术,分别将普通铝质废瓷、高强铝质废瓷、 废弃磨球破碎为5~8 mm、3~5 mm、1~3 mm、0~1 mm后应用于不同的不定形耐材的材料产品中,研究其加入颗粒形式(≥1 mm,1~0 mm)、加入比例及在110 ℃×24 h、900 ℃×3 h、1 000 ℃×3 h、1 300℃×3 h及1 400 ℃×3 h等不同温度处理后的体积密度、抗折强度、耐压强度、烧后线变化率及高温性能。同时根据铝含量接近原则, 与以矿生耐火原料制备的矾土熟料、 焦宝石及莫来石为原料制备的不定形耐火材料产品进行性能对比。

3.1 普通铝质废瓷的应用研究举例

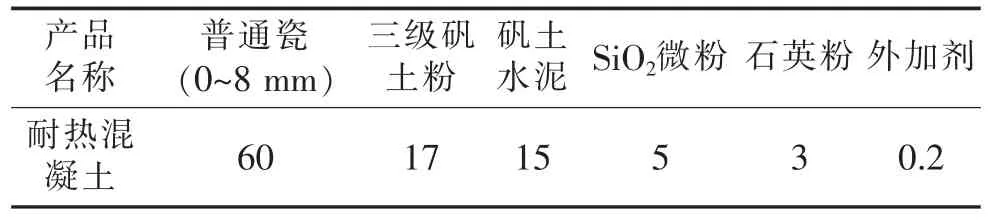

普通铝质废瓷Al2O3含量在20%~25%,可应用于1 300 ℃以内的不定形耐火材料产品中,如耐热混凝土、粘土质浇注料、普通喷涂料、低温耐磨料等。本文以各类冶金工业炉窑用量较大的耐热混凝土为例,按表7配方加入60%的普通铝质废瓷制备耐热混凝土产品。

表7 普通铝质废瓷制备耐热混凝土原料配比 (%)

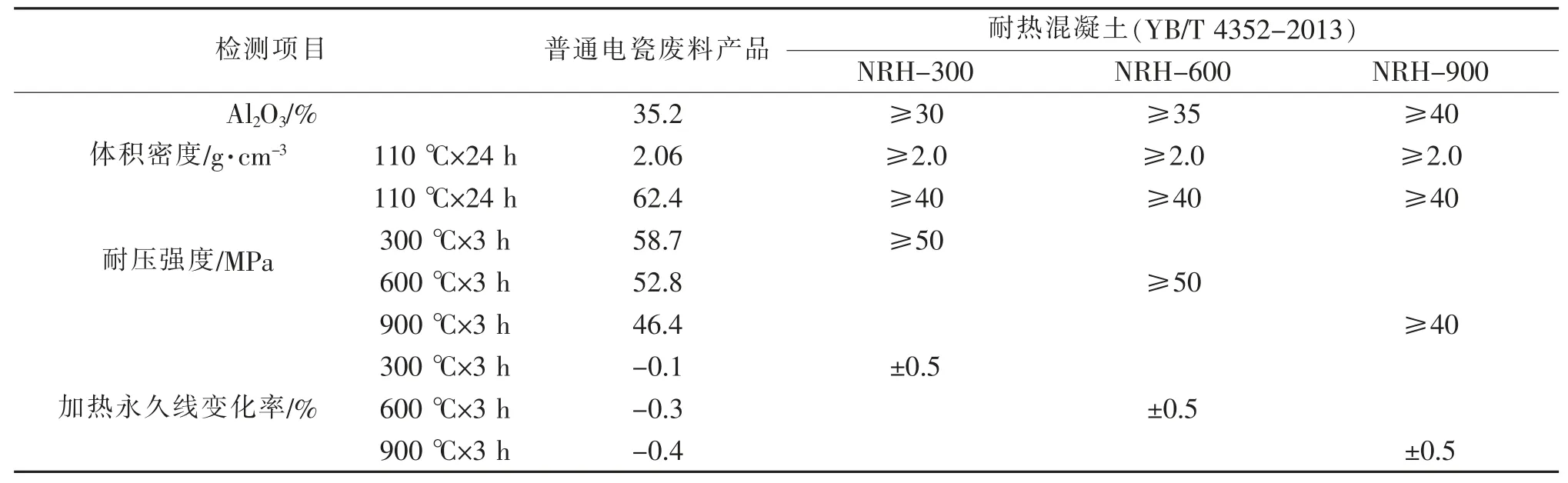

将配置的耐热混凝土产品制备成160 mm×40 mm×40 mm的试块,试块常温放置24 h固化,再在10℃×24 h条件下干燥后,检验其各项物理化学性能指标,并与行标耐热混凝土(YB/T 4352-2013)进行理化指标对比,见表8。

表8 普通铝质废瓷制备的耐热混凝土与行标产品理化性能指标对比

由表可见,使用电瓷废料制备的耐热混凝土能够满足行标耐热混凝土NRH-300、NRH-600的所有理化性能指标要求,也可根据需要调整废旧电瓷加入比例,增加Al2O3含量后,也能够完全满足NRH-900的理化性能指标要求,并且由于电瓷颗粒料相对应矾土颗粒熟料更加致密,吸水率更低,使用废旧电瓷作为骨料制备的耐热混凝土具有更加优异的强度。通过以上耐热混凝土实例,可调整电瓷加入比例,可以制备出Al2O3含量在30%~50%的各类粘土质浇注料、 粘土质喷涂料、中低温耐磨料等产品,产品的理化性能指标能够达到实际工况的使用要求。

3.2 高强铝质废瓷的应用研究实例

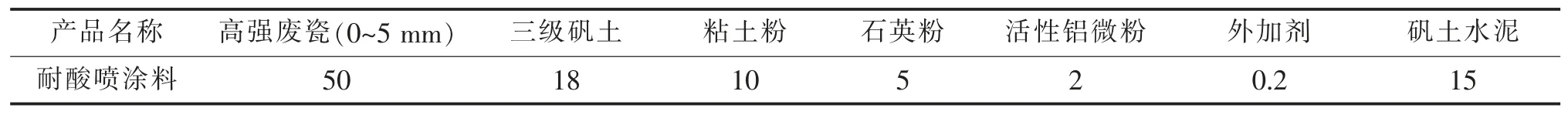

高强铝质废瓷Al2O3含量在38%~48%,可应用于1 400 ℃以内的不定形耐火材料产品中,如高铝质浇注料、中重质喷涂料、耐酸喷涂料、中温耐磨料等。本文以各类冶金工业炉窑用量较大的高炉基建用耐火喷涂料GJP-45为例, 其可向下兼容GJP-35~45各个系列排行产品,按表9配方加入50%的高强铝质废瓷制备耐酸喷涂料产品。

表9 高强铝质废瓷制备喷涂料原料配比 (%)

将配置的喷涂料产品制备成160 mm×40 mm×40 mm的试块,试块常温放置24 h固化,再在110 ℃×24 h条件下干燥后, 检验其各项物理化学性能指标,并与行标的高炉基建用耐火喷涂料GJP-45(YB/T 4690-2018)进行理化指标对比,见表10。

表10 高强铝质废瓷制备的喷涂料与行标产品理化性能指标对比

由表可见,使用高强电瓷废料制备的喷涂料,能够满足行标耐的高炉基建用耐火喷涂料GJP-45的所有理化性能指标要求, 并可向下兼容GJP-40、GJP-35等系列产品。 活性铝微粉的加入屏蔽了釉层低熔物的影响,1 400 ℃烧后线变化率与矾土熟料制备的材料相比无明显差异, 所以可以调整高强电瓷废料的加入比例,制备出Al2O3含量在40%~55%的各类粘土质浇注料、高铝质浇注料、中重质喷涂料及中温耐磨料等产品, 产品的理化性能指标能够达到实际工况的使用要求,而且由于高强电瓷硬度大,破损后的颗粒呈现片状、条状等不规则形状,更有利于喷涂料的施工,可明显降低喷涂料施工中的反弹率。

3.3 废旧磨球的应用研究实例

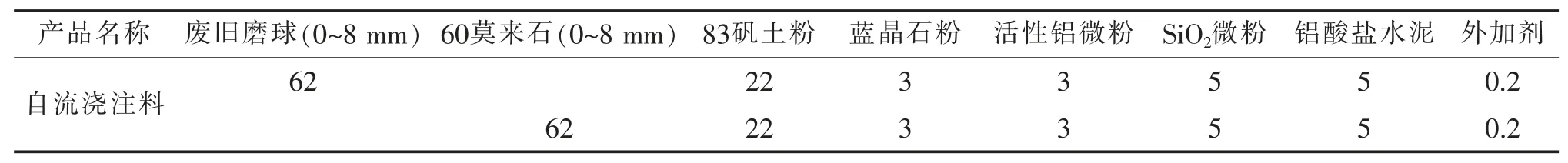

电瓷工艺中的废旧磨球Al2O3含量在60%~68%,可应用于1 450 ℃以内的不定形耐火材料产品中,如高铝质致密浇注料、高铝质自流料及高温耐磨料等。本文以各类冶金工业炉窑用量较大的自流浇注料为例, 按表11配方加入62%的废旧耐磨球与莫来石分别制备高铝质自流浇注料, 对比废旧磨球与莫来石做骨料其性能指标差异。

表11 废旧耐磨球制备的致密浇注料与莫来石自流浇注料原料配比 (%)

将使用耐磨球及莫来石作为骨料的自流浇注料产品分别制备成160 mm×40 mm×40 mm的试块,试块常温放置24 h固化, 再在110 ℃×24 h条件下干燥后,检验其各项物理化学性能指标,并与行标中的高铝质自流浇注料SF-65进行理化指标对比,见表12。

表12 废旧磨球与莫来石作骨料制备的自流浇注料理化性能指标对比

由表可见, 使用废旧耐磨球作为高铝质自流浇注料的骨料,对比使用莫来石做骨料制备出的产品,其性能理化指标略有下降,但下降幅度较小,而原料成本可节约25%以上,经济效益非常显著,并且各项强度等理化指标远高于行业标准中高铝质自流浇注料SF-65的理化指标,Al2O3含量未达到要求,可以通过废旧磨球加入比例进行调整,能够满足1 450 ℃工况条件下的使用要求。

4 结语

综上可以看出, 通过对电瓷行业的固态废弃物进行分档拣选、除杂并采用低熔物屏蔽等技术,将其精准地应用于不定形耐火材料行业的各类浇注料、喷涂料中,实现废弃电瓷的回收再利用,废瓷利用率超过40%, 通过取代矾土原料可以降低企业的生产成本超过20%。 耐火材料原料在开采、破碎、煅烧等工艺中要消耗大量能源,产生粉尘,噪声污染等,将废弃电瓷填埋或堆积会给附近区域的自然环境以及人文环境带来多重危害, 所以将电瓷工业废料作为矿生耐火原料替代品, 可以明显降低对原生矿物资源的需求,节能降耗,减轻环境污染。