固溶热处理装钢机的设计与应用

章晨伟,杨晓卿,李晓凤,阮 浩,陈裘鑫,杨 晨

(中国联合工程有限公司,浙江 杭州 310052)

某厂新建的固溶热处理炉需要进行工件装卸料及淬火操作,为了满足经济效益和安全可靠的需求,创新性地设计并使用了智能化装钢机,实现工件的自动化装卸料、淬火及进出炉等各项功能。 该设备节省了人力资源,提高了生产效率,确保了各动作自动准确完成,保证生产安全可靠运行。

1 设计条件

该装钢机主要为DN1800室式燃气固溶处理炉配套使用,该室式炉针对不锈钢管件产品进行固溶热处理,兼顾稳定化热处理。工件是不锈钢弯头,最大尺寸是Φ1 829 mm/R2 743 mm。最大装载量10 t,最高处理温度1 230 ℃。淬火冷却方式采用水冷,淬火时间不超过60 s。其中装钢淬火机前移至炉内耗时15 s,托臂将工件提起耗时5 s, 装钢淬火机后移至淬火槽上方耗时15 s,托臂下降至淬火槽底耗时10 s。

2 工艺参数

该装钢机主要工艺设计参数见表1。

表1 装钢机工艺参数

3 设备组成

本装钢机采用卧式结构,运行在两条轨道上。设备由大车、小车、车轮装置、多级提升装置、防倾覆装置、供电装置、限位装置、液压系统和自动控制系统等组成。

大车、 小车水平驱动各由一套伺服电机减速机完成,电机尾部均设置了绝对值编码器,检测行走实时位置,减速机采用伺服驱动,可以达到高精度的位置控制。大车轨道设置于淬火池前,大车可沿固溶炉宽度方向移动,在固溶炉两侧设置了升降平台,进行工件的装卸料。小车轨道设置在大车机架上,小车可沿炉子深度方向移动, 配合小车上安装的多级提升装置完成工件的进出炉。

车轮装置安装在大车和小车机体的端梁上,由四套相同的车轮组构成。每套车轮组由车轮、车轮轴、轴承、轴承座、端盖、油杯、轴套等组成。 车轮由ZG340-640铸造而成, 经调质处理硬度达到HB300后再进行机械加工,材料的许用线接触应力可达到650 MPa。

多级提升装置由提升架、导轮支架、升降导轨及滑轮组等组成。升降架设置多只托臂,托臂主材质采用16Mn,耐腐蚀性、耐热性好,具有较好的综合性能。通过滑轮组实现了多级升降,大幅降低了提升架的升降行程。多级提升装置设置了两个推点,与液压系统连接,实现托臂的垂直升降。多级提升装置采用了拉线位移传感器,实现升降行程的位置控制。提升架作为一级提升机构,升降导轨作为二级提升机构,二者通过滑轮组和提升链进行传动连接。 多级提升装置均设置了限位装置, 大车限位装置安装在轨道两端,以避免设备运行到端部时的冲击。同时大车和小车均设置了极限限位开关和中间清零接近开关,配合电机编码器,实现大车和小车的精确行走。

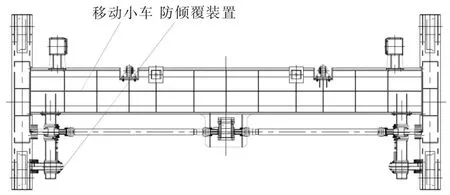

防倾覆装置主要由防倾覆轮、 偏心轴和防倾覆轨道组成,防倾覆轮设置在小车上,防倾覆轨道设置在大车机架上。 利用大车的自重来平衡小车装载工件时所受的倾覆力矩。 偏心轴的设置可以实现安装过程中防倾覆轮与防倾覆轨道间隙的调整。

供电装置由组合式钢制拖链及接头组成。 设备电缆保护在钢制拖链内, 避免了高温辐射对电缆的损坏。采用电缆对设备的直接供电是安全可靠的。大车的供电拖链设置在地面, 小车的供电装置设置在大车机架上。供电拖链均采用可弯曲坦克链,既保证强度又具有一定挠性。

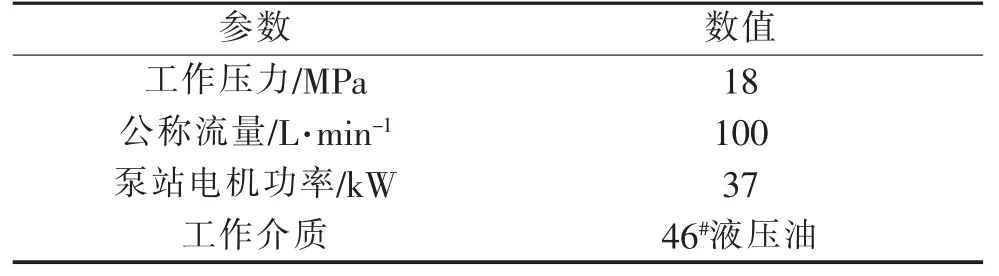

液压系统包括泵站、阀站、液压缸、液压管路及附件。液压系统设置了液压比例阀,保证托臂升降平稳及速度无极可调。 液压系统技术参数见表2。

表2 液压系统技术参数

自动控制系统主要是淬火传动控制系统, 实现装出钢机移动、托臂的升降以及操作和联锁。装钢机电机采用伺服驱动控制, 减少装钢机的冲击和保证定位精度。装钢机移动位置由旋转编码器确定,每个工位由接近开关校核。 装钢机托臂升降由液压缸执行,通过液压比例阀来调节升降速度。在炉门和装卸料工位托臂慢速升降,在淬火工位快速升降。装钢机的移动和升降操作在现场操作台完成, 移动和升降动作互相联锁,不能同时动作。

4 工艺描述

固溶炉两侧设置有自动升降料台, 当工件来料放置在进料台托盘上时, 装钢机大车水平驱动装置横向位移, 通过限位开关和电机编码器实现精确定位。然后小车驱动装置纵向位移,多级提升装置随之前进, 小车通过限位开关和电机编码器保证位移精度。提升装置在液压系统的驱动下升起,托臂随之托起工件,小车返回原位,完成取料工作。 大车返回初始位置, 小车向固溶炉炉膛方向位移前进至装炉工位时,提升装置在液压系统的驱动下下降,托臂随之将工件放至炉内垫铁,小车返回原位,完成了装炉工作。 炉门关闭,固溶炉按照工艺曲线进行加热后,炉门打开,小车向固溶炉炉膛方向位移前进至工位,托臂上升托起工件,小车返回,取出工件,完成出炉工作,多级提升装置下降,工件随托臂进入淬火池,淬火一段时间后,完成淬火工作。 多级提升装置上升,工件离开淬火池,大车横向位移,移动至出料台位置时,多级提升装置下降,将淬火后的工件放置在出料台托盘上,完成卸料工作,装钢机再回归原位,装钢机的生产工艺布置如图1所示。

图1 工艺布置示意图

5 设计创新

针对工件较大的尺寸和重量, 以及淬火池深度较深, 该装备采用了多级提升装置来解决液压系统行程过长的问题。 同时为了解决托臂由于悬臂设计导致倾覆力矩过大而增加过多配重的问题, 该装钢机采用了防倾覆装置, 极大程度上减轻了装钢机的重量。同时为了实现装钢机取料、进料、淬火、卸料等各个动作的精度,驱动机构配备了编码器,并采用极限开关和光电传感器实现精确定位。

5.1 多级提升装置

多级提升装置由提升架、 固定导轮支架和升降导轨组成,提升架作为一级提升机构,升降导轨作为二级提升机构, 升降导轨和提升架之间通过滑轮组和提升链进行传动连接, 液压系统驱动升降导轨移动,升降导轨通过提升链带动提升架移动。多级提升装置通过拉线位移计和极限开关来进行精确移动,并设置了中间清零限位进行每次动作完成的复位清零。 多级提升装置结构如图2所示。

图2 多级提升装置结构示意图

5.2 防倾覆装置

装钢机小车通过车轮支撑在大车横梁上, 通过电机和齿轮齿条的方式进行移动, 为了克服大载重量时提升架悬臂的弯矩, 在大车横梁设置了防倾覆轨道,并在小车车身设置了防倾覆轮,利用大车自身的重量来平衡存取工件时产生的弯矩。 防倾覆轮设计成偏心结构,可以进行高度调节。 同时,小车的齿轮也设计成偏心结构, 保证其与齿条合理的啮合间隙。 防倾覆装置结构如图3所示。

图3 防倾覆装置结构示意图

5.3 智能化操作

装钢机的自动控制系统主要是淬火传动控制系统,配置为电气、仪表一体化。 大车、小车的移动,多级提升装置的升降均是通过极限开关检测到位信号, 并反馈至PLC系统和上位工控机,PLC系统将执行命令传递至执行机构; 大车和小车通过电机编码器控制移动精度和行程, 多级提升装置通过液压系统和拉线位移计控制升降行程和精度。 上述操作均可通过上位机和PLC程序自动完成,无需人为操作,极大程度上提高了生产效率, 并且装钢机的各个动作之间设置了联锁和反馈, 保证了该设备自动化使用的安全和可靠。

6 结语

目前该装钢机已按设计安装完成并投入使用,运行良好稳定。 通过程序控制和硬件配合实现了取料、进料、淬火、卸料等各个动作的自动化和智能操作, 并且创新性地采用了多级提升机构和防倾覆装置, 解决了装钢机提升行程过大和自身重量过大的问题,在优化设备自身设计的同时,提高了其在生产过程中的使用效率和安全可靠性。