环形套筒石灰窑出灰机油缸与出灰托盘联接方式的改进

邹少彪

(湘潭钢铁集团有限公司,湖南 湘潭 411100)

湘钢于2009年引进自意大利特鲁兹·弗卡斯公司负压操作的环形套筒石灰窑,当时该窑是被全世界石灰生产者公认最好的竖窑窑型, 其特点是:窑体内有一内筒与外筒同心布置, 石灰石原料在内、外套筒之间的环型空间分布,煅烧后经14个拱桥布料后,下沉到卸灰平台水平设置的七个钢制出灰托盘内,正常情况下,出灰托盘不动作,石灰就不会卸至窑下料仓。 为了将一定数量的石灰卸至窑下料仓,每个托盘上都配有一套液压推杆装置,在液压油缸的带动下做前后伸缩往复动作,从而将石灰卸到窑底料仓。 七套托盘每天排灰量为600 t左右,由于七台液压油缸同时受一路液压油路控制,七个推杆几乎同时运作,且七套出灰托盘在程序中为联锁控制,只要任何一套出灰托盘出现问题,都有可能造成窑内局部结瘤现象,从而导致整个套筒石灰窑必须休风,所以出灰托盘的正常与否直接影响到套筒石灰窑的正常生产。

1 出灰机油缸改进前的联接方式与存在的问题

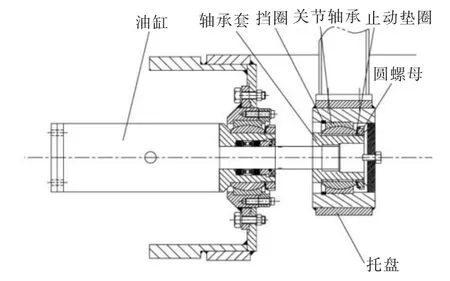

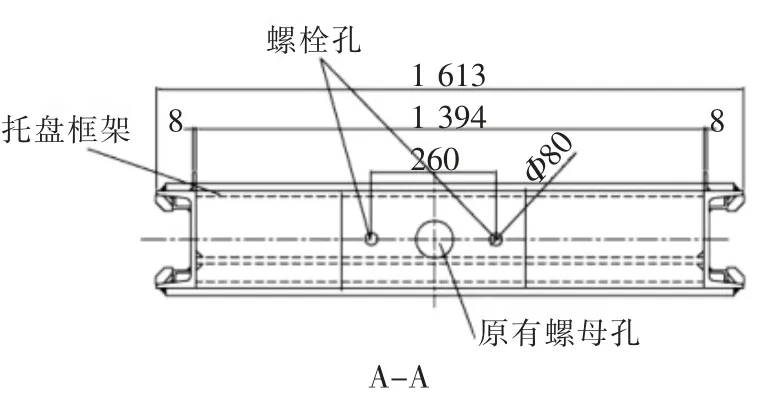

意大利原设计出灰机油缸与出灰托盘的联接方式如图1所示(改进前)。

图1 改进前的油缸与托盘结构示意图

(1)液压油缸与托盘间的联接:将CD250型系列液压油缸丝杆拧入带有M33 mm×2 mm内丝的轴承铜套内,再将轴承铜套(见图2)安装在型号(GE80ES)Φ80/Φ120的关节轴承内圈中。 用M80 mm×2 mm的圆螺母拧到轴承铜套后端M80 mm×2 mm的外丝中,再用止动垫圈卡住圆螺母,通过上述组合固定,使轴承筒套不能从关节轴承内圈中拉出。 把装有轴承铜套的关节轴承装在托盘框架中心,用Φ120挡圈卡住关节轴承前端使其不能从托盘框架中拉出, 因安装关节轴承的托盘框架后面为钢结构, 且关节轴承因受热膨胀卡在托盘框架内, 以至关节轴承亦不能被推出。

图2 轴承铜套实物图

(2)油缸与窑壳间的联接:将轴承铜套内丝拧入CD250型系列液压油缸缸体外丝上, 然后将轴承铜套安装在型号为(GE80ES)Φ80/Φ120的关节轴承内圈中,用卡圈将关节轴承固定在窑壳上,因此端为常温,且出现故障的次数很少,所以没进行改进,在此只简单陈述。

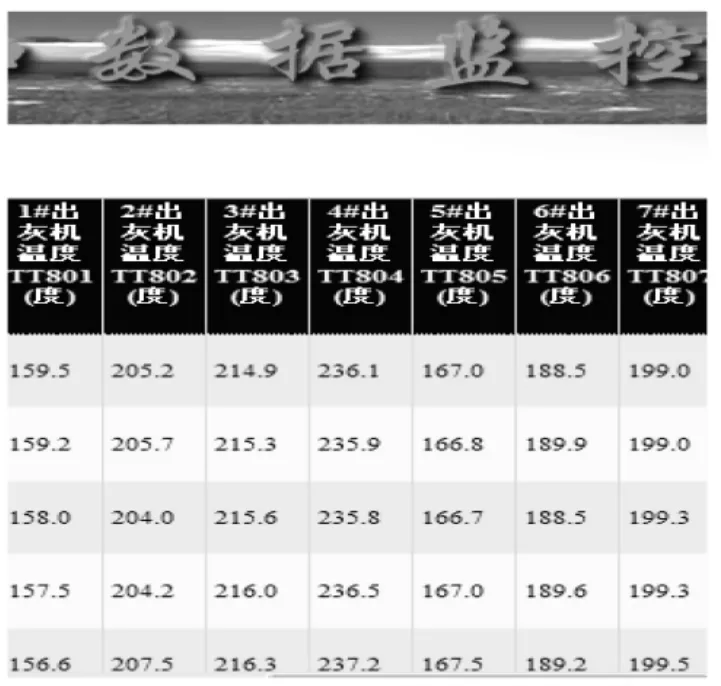

此时出灰机系统通过液压油缸与轴承铜套的联接来往复推拉出灰托盘进行出灰, 因关节轴承与轴承铜套之间或多或少会存在相对运动, 导致液压油缸丝杆经常退出,由于石灰温度比较高,平均在200℃以上(如图3所示),灰尘大,环境恶劣,导致装在关节轴承内的轴承铜套很难从关节轴承内圈中拉出,关节轴承也受热膨胀,卡在出灰托盘框中无法取出,而轴承铜套与关节轴承均为易损件, 更换液压油缸时必须同时更换轴承铜套与关节轴承, 因受作业空间小、温度高、灰尘大等因素影响,每次卸取轴承铜套与关节轴承时,即便顺利也需要4 h以上,耗时长,同时还增加了材料备件的损耗费用。

图3 数据监控界面图

(3)因油缸丝杆容易从轴承铜套中退出,但七台油缸上的丝杆退出长度不一样, 导致七套出灰机推拉托盘的行程不一样,从而影响石灰的均匀下料,造成窑内局部结瘤,进而影响石灰的质量。

(4)若液压油缸渗油或损坏需要更换,则必须整套系统休风,人需站在托盘内才能进行更换,石灰温度高,空间狭小,只能一个人弯腰进行检修,且托盘下面是几米深的料仓,检修人员危险性很高。

(5)铜套内丝损坏或关节轴承损坏,也需要休风处理,并且都需要取出油缸后才能进行处理更换。

(6)每天都要对油缸丝杆退出情况进行检查,且每周都要对其进行紧固,这在一定程度上加重了检修工作量, 且稍有差错就会造成油缸丝杆全部退出,从而造成设备事故,同时也对产品质量造成一定影响。

(7)因油缸与托盘、窑壳都有联接,且都有轴承铜套、关节轴承、卡圈等材料,大同小异,并且轴承铜套和关节轴承的安装技巧性很强, 不是所有检修人员都熟悉其安装顺序与方法, 若碰到不是很熟悉的检修人员当班时,会在无形中延长检修时间。

2 改进措施

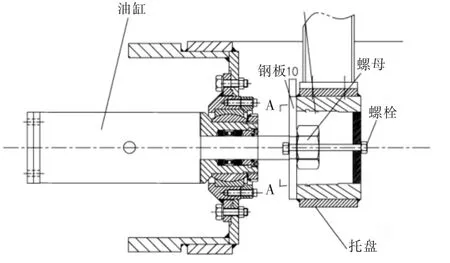

液压油缸与窑壳间的联接方式出现故障的次数很少,不进行改进,主要对液压油缸与托盘间的联接方式进行改进(见图4):取消原有的关节轴承、轴承铜套、挡圈、止动垫圈、圆螺母等组合部分,改为将一个M33 mm×2 mm的高强度螺母满焊在一块长380 mm,宽90 mm,厚10 mm的普通钢板中心的背面,然后将油缸丝杆与M33 mm×2 mm的螺母联接(油缸丝杆前后可按实际情况考虑是否增加背帽与卡环)。如图5中椭圆内所示,在托盘框架中心上割两个中心距为260 mm, 直径为18 mm的圆孔, 最后用两根M16 mm×120 mm的高强度螺栓将上述钢板固定在托盘框架前端上(注意:高强度螺栓两端均要加一个弹性垫圈)。

图4 改进后油缸与托盘间联接结构示意图

图5 改进后油缸与托盘间联接结构A-A剖面图

3 改进效果

改进前为液压油缸通过轴承铜套、关节轴承等组合联接来带动托盘前后往复移动,改进后由液压油缸通过与M33 mm×2 mm螺母的联接带动托盘前后往复移动,从受力上基本一样,但改进后有如下好处:

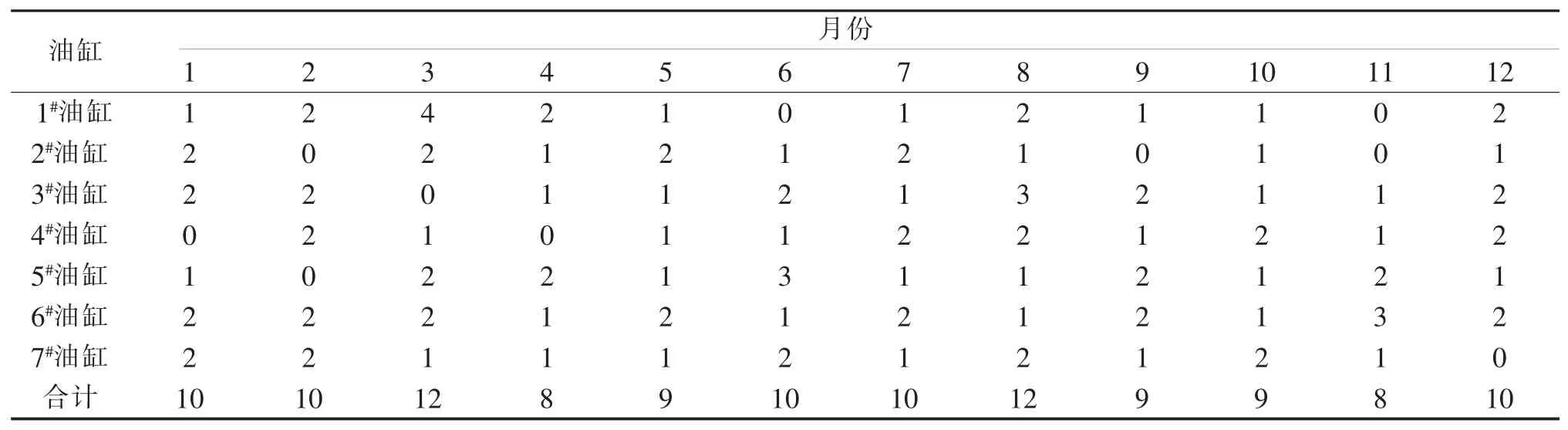

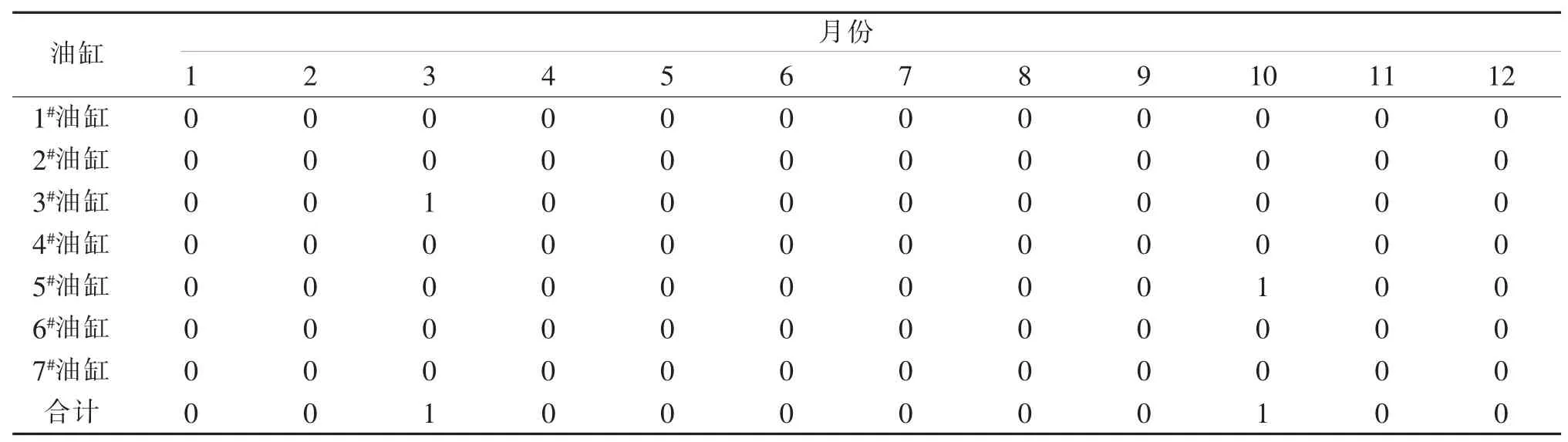

(1)因取消了托盘框架中的关节轴承,即减少了轴承铜套与丝杆的相对运行, 从而大大降低了丝杆退出的可能性, 因油缸与窑壳的固定也是通过了一个关节轴承,且此处没进行改动,关节轴承依旧能起到调心作用, 所以减少托盘框架中的关节轴承对调心没有太大影响。经过一年多的试运行证明,改进后运行平稳、无异常现象发生,改进前与改进后丝杆部分退出情况见表1(改进前)与表2(改进后)。

表1 2020~2021年油缸丝杆退出次数统计(改进前)

表2 2020~2021年油缸丝杆退出次数统计(改进后)

(2)改进后可调节出灰托盘的行程,当要减短或延长托盘行程时,只需要松开上述M16 mm×120 mm的高强度螺栓,然后旋转M33 mm×2 mm的螺母至恰当行程时再拧紧M16 mm×120 mm的高强度螺栓即可。 因托盘的行程直接影响窑内的料面情况与产量的高低,所以托盘行程的调节显得尤为重要。

(3)改进前更换一个油缸需将关节轴承、轴承铜套、挡圈、止动垫圈、圆螺母等全部拉出,因上述材料备件长期处于高温环境, 会有一定变形, 不利于更换,以至在更换过程一切顺利的情况下,需休风4 h左右才能更换完,若关节轴承、轴承铜套、挡圈、止动垫圈、 圆螺母等有一样变形严重则更换时间要大大延长,改进后则只需将M16 mm×120 mm的高强度螺栓及M33 mm×2 mm的螺母拧出即可对油缸进行更换,用时最多半小时,且无需休风处理,更不需要检修人员站在托盘内进行检修, 一方面减轻了检修人员的劳动强度,提高了炉窑的作业率,间接地增加了公司的效益, 另一方面大大降低了检修人员的安全风险等级。

(4)改进前联接方式复杂,碰到突发情况能很快组装好的检修人员不多, 大多数人员在把关节轴承安装到托盘上时都是靠碰运气, 稍有偏差关节轴承就会卡在托盘中进出两难;改进后结构简单,检修人员基本上一看就懂,一学就会,心理上都不抵抗干这检修项目了。

(5)改进前每更换一套关节轴承、轴承铜套等至少需2 000元的材料备件费用,改进后取消了上述材料备件, 七套出灰托盘按每年更换一次可节约上万元的材料备件费用。

4 结语

在大家都在想办法挖潜增效、 降低维修成本、降低休风率的大环境下,笔者通过长时间在现场的观察与思考,坚持以一台好的设备是延长设备使用寿命和提高设备作业率的保障为指导思想,提出了出灰机联接方式改进的方案并加以实施,自套筒石灰窑出灰机经过改进以后,运行效果良好,降低了因出灰机故障造成的停窑, 同时为出灰机设备检修提供了方便,缩短了检修时间,提高了炉窑作业率,降低了设备后期的维护及备件采购成本,改造达到了预期效果。