一种节能环保型车底式电退火炉的设计

李华刚

(中国宝武太钢集团 不锈线材厂,山西 太原 030000)

不锈钢线材热处理常用环形炉、 罩式炉、 台车炉、井式炉等,以燃气炉居多,除环形炉外,其余都是传统的周期式热处理炉炉型,热效率不高,并且因燃气炉大气污染物超低排放要求(颗粒物≤10 mg/m3、SO2≤50 mg/m3、NOx≤200 mg/m3), 环保指标越发严苛,增加了企业的环保成本,综合考虑热处理炉热效率、节能环保等方面,采用电退火炉进行热处理是发展趋势。 在此创新设计一种高效节能型车底式电阻热处理炉, 采用连续循环热处理方式代替传统周期退火, 通过工艺革新实现高效节能, 机时产量达到2.4 t/h,较传统离线退火效率提高了50%以上。 长形环线型炉体,炉体和炉车、炉车与炉车采用特殊设计的砂封、曲封双重密封结构,节能降耗效果显著。

1 方案综述

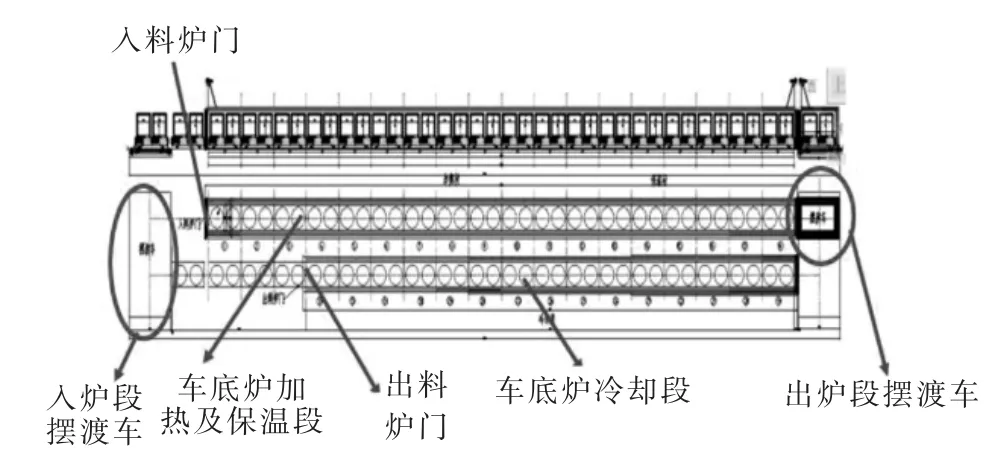

自行研发设计的车底式电阻炉为长形环线炉体,每一个炉车在炉膛内作为炉底,从入料炉门进,出料炉门出,由加热段、保温段和冷却段构成。将电阻炉加热保温段和冷却段设计成两条平行结构,中部采用全封闭半“回”结构,实现炉体180°调头(见图1)。

图1 车底炉结构示意图

车底炉由炉体、轨道和可以移动的炉车组成。其工作原理:采用液压顶车机用于装、出炉工作,按每节炉车的行程进行调节推杆,炉车移位时,两端配备摆渡车,使炉车能正常循环运转。

此车底式电阻炉主要由轻质、 低热惰性的高温耐火纤维的炉体、 炉车及顶钢机构、 炉门及升降结构、密封装置、耐高温电热元件、氮气保护系统、压缩空气系统和电控系统等组成。

炉内衬采用抗高温高纯耐火纤维毯及折叠模块组成,体积密度达到230 kg/m3,重量轻、蓄热少,热导率低(导热系数≤0.098 W/(m·K)),属节能长寿型耐材。 炉车采用自行走车轮式结构,行走稳定可靠;炉车与炉体采用特殊设计的曲封和砂封双重密封结构,有效防止热量散失;炉门采用气动压紧方式,炉门升降行程设有行程开关和气缸磁力开关双重检测;配置工控机和触屏监控操作系统,对电阻炉的炉温等参数进行实时采集和精确监控; 炉温采用智能温控仪控制,控温精度高。

热处理流程:①入炉段摆渡车→②入料炉门→③车底炉加热及保温段→④车底炉摆渡车→⑤车底炉冷却段→⑥出料炉门→⑦入炉段摆渡车

装有热处理工件的台车经过上述流程中步骤①~⑥后,一个热处理周期结束出炉,然后再通过⑦入炉段摆渡车重新入炉,进行连续热处理。

车底炉:炉底由若干小的台车组成,因此称为车底炉。

2 结构节能环保设计

2.1 炉体和炉衬

炉体为分段轻量化结构,“模块化”设计,具有安装快捷、精准的优点。

炉体由钢骨架和内衬组成, 钢骨架由型钢和钢板焊接制成,保证整体有足够的强度和刚度,炉体框架对角线误差控制在4 mm以内, 使用中不产生歪扭、变形。重要受力部位采用新型绿色环保气体保护焊丝焊接工艺。 炉体结构设计合理,制造安装精良,炉体外壁温升小于30 ℃,最大限度减小炉体散热以及对人员环境的热辐射,满足节能环保要求。

充分考虑设备节能环保,内衬采用低热惰性、轻质耐火纤维,具有重量轻、蓄热少、保温性良好、温升快、长寿命、施工快等优点。内衬由硅酸铝耐火纤维毯和致密的纤维折叠模块组成,使用耐高温抗氧化的小规格耐热钢异形件焊接固定在炉体钢结构骨架上。根据炉区温度不同设置不同厚度的耐火纤维。 高温段(加热段和保温度)炉顶、侧墙耐材总厚度为300 mm,低温段(降温段)耐材总厚度减薄为100~150 mm。

2.2 炉车

炉车采用型钢制作加工而成。 每个炉车两侧安装有车轮作为行走装置,均固定在车架钢梁上,车轮及车轴用45#圆钢加工而成,轴承采用炉子专用高温圆珠滚子轴承。 车底框架采用工字钢和槽钢及钢板制成。边框板采用厚耐热钢板。这种结构的炉车车架有足够的强度和刚度,能保证设备长期运行可靠、高温不变性。

为降低炉车蓄热和散热、提高节能环保效果,炉车异型边框砖由钢纤维浇注料烧制。 炉车砌体耐材布置:承重层为重质耐火砖、其余均为轻质耐火砖(密度为0.8 g/cm3)导热系数最大仅为0.4 W/(m·K)的混合结构,各层砌体均留设膨胀缝,缝内填实耐火纤维棉。 上下相邻的两层砖,砌体灰缝错位,防止形成贯通缝,杜绝了从炉车台面往下蹿火,炉车热损失显著减少。

综合考虑承重、耐高温、移动性,炉车台面用重质砖, 考虑炉车的保温性能在重质砖下方全部使用轻质保温砖。该复合结构隔热效果好,既起到了承重作用, 又能良好地密封炉车, 降低炉底的蓄热和散热,有效降低炉能耗。钢架与钢架之间通过高温纤维棉密封。

2.3 驱动装置

驱动装置全部位于炉车下面, 多层耐材复合绝热结构有效阻止了高温热辐射, 使驱动装置在低温状态下稳定运行,极大地改善了作业环境。

驱动结构由摆渡车、顶车油缸、顶车拨杆、顶车拨块、行走轨道、刹车装置、接近开关等电气检测元器件组成。

摆渡车是在普通炉车的基础上, 增加了电机减速机、拉线位移传感器、行程开关及限位开关,从而实现自行走。减速机通过炉车传动轴驱动车轮动作。为消除炉车推动过程中的惯性力,在入炉段、出炉段分别设置刹车装置,保证炉车行程精确。

每个炉车车架下面有高强度和刚度的钢块(顶车拨块),顶车油缸带动顶车拨杆与炉车下的顶车拨块推动炉车在炉底轨道上行走。

在炉内:炉车与炉车间通过炉车下方的钢架硬接触传递油缸的推动力,炉车的绝热结构保证了钢架在低温下连续稳定动作,实现了将炉车从入炉段推出出料炉门,显著改善了作业环境。

2.4 炉门及升降装置

炉门及升降装置由炉门、炉门钢架、升降结构及行程检测组成。炉门钢架采用型钢和钢板焊接而成,钢板厚度为6 mm,受力部分采用绿色环保型气体保护焊丝双面连续焊接工艺,炉门内衬与炉体一样,采用低热惰性、轻质耐火纤维材料,具有施工快捷、升温快速、 节能环保的优点。 炉门耐材总厚度为300 mm,炉门钢架由立柱和横梁组成,立柱与炉体骨架进行焊接,保证其有足够的强度和刚度。升降结构由电葫芦、减速机、钢丝绳、吊链和吊钩组成,简单实用。炉门上升和下降时均设有机械和电气限位。炉门上装有4个导向轮,炉门立柱上有两个导向槽,炉门在导向槽内上下移动,有效减少了炉门的摆动。

2.5 密封装置

炉体与炉车之间采用砂封及曲封密封结构。 经实践表明,这种迷宫式结构密封良好,绝热保温性能好。

砂封:在炉墙与炉车之间设有砂封结构,炉体长度方向装有一对加砂斗, 砂封槽中装有细粒度的石英砂,炉车钢架上设有δ=8 mm厚砂封钢板,砂封槽采用6 mmQ235钢板折弯加工而成。

曲封:炉车砌体与炉墙之间设有双折曲封结构(见图2),为确保车下温度低和电炉安全运行,曲封间隙为15~30 mm。 炉车、炉墙曲封砖均为钢纤维浇注料预制块, 以防有异物掉进曲封间隙中发生摩擦不致损坏炉墙,影响炉体使用寿命。

图2 炉车砌体与炉墙密封结构图

车封:在炉车与炉车之间曲形密封面上亦贴有高温纤维,以保证车与车之间良好密封(见图3)。

图3 炉车与炉车之间曲形密封结构图

回型过渡段密封: 回型过渡段下部与后摆渡车相接,两者之间始终存在固定的缝隙,方便摆渡车的移动。 在此部位(周长方向)设计安装一套气动驱动的可快速开闭的多点长条密封装置,减少热量散失。

炉门两侧各安装一个气缸, 炉门与炉体之间采用气动压紧密封, 统筹考虑炉门结构密封和耐火纤维收缩,炉门耐火纤维四周凸出50 mm,左右气缸同步动作压紧炉体密封,不留缝隙。 其结构简单,密封可靠。

2.6 电加热装置

车底式电退火炉加热元件采用牌号0Cr21Al6Nb的电阻带,电热炉体每区采用“星形”接法,以增大炉膛内加热面积。 统筹考虑表面负荷、耐温等级及炉体保温,引出棒选用直径为20 mm,为保证引出棒耐高温、抗氧化及易焊接性能,选取与电阻带相同的牌号,采用Cr26Ni21牌号的不锈钢耐高温、 抗氧化型焊丝,考虑环境保护,电阻带与引出棒采用绿色环保的气体保护焊接工艺,消除焊渣飞溅,焊接低烟尘,有害气体少,大幅降低对环境的污染。 在炉体每个区段设有两支K型热电偶,分别提供温度信号和记录信号,控温热电偶与电控柜上的温控仪表一起完成炉温控制调节和超温报警,上面控温,下面检测互为备用。

3 节能环保效果

3.1 退火炉外表面温度

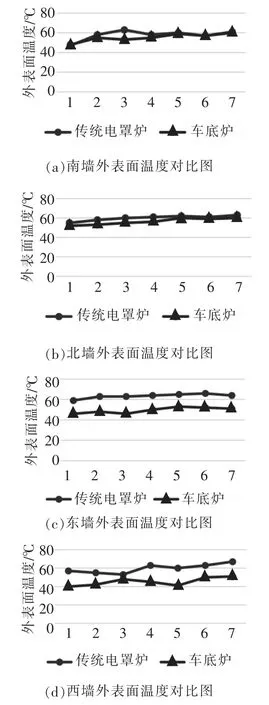

在850 ℃高温状态下, 进行炉体外表面温度测量, 实际表明传统的电罩炉炉体外表面温度明显高于车底式电阻炉(见图4)。

图4 传统电罩炉与车底炉各炉墙外表面温度对比图

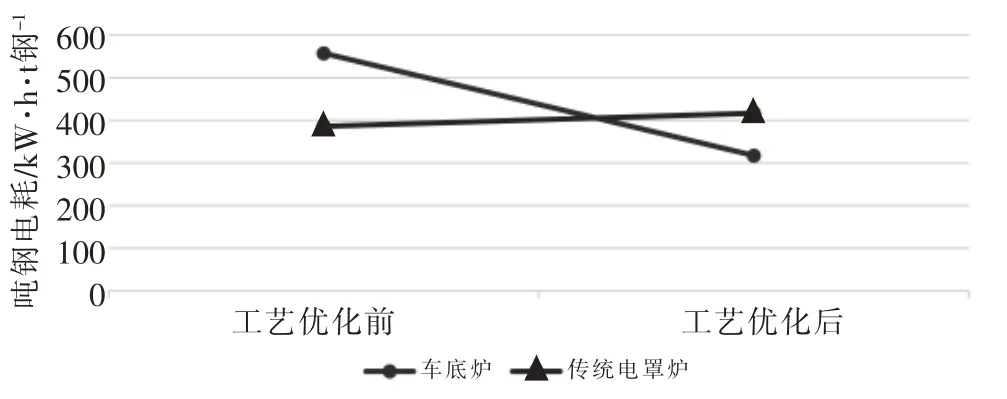

3.2 吨钢电耗

在850 ℃高温状态下,采取相同的退火工艺,传统电罩炉采用周期退火方式, 新型车底炉采用循环连续退火模式, 通过传统电罩炉与新型车底式电阻炉电耗对比,显然经过工艺优化后,车底炉的电耗低于传统电罩炉,节能效果良好(见图5)。

图5 车底炉与传统电罩炉电耗对比图

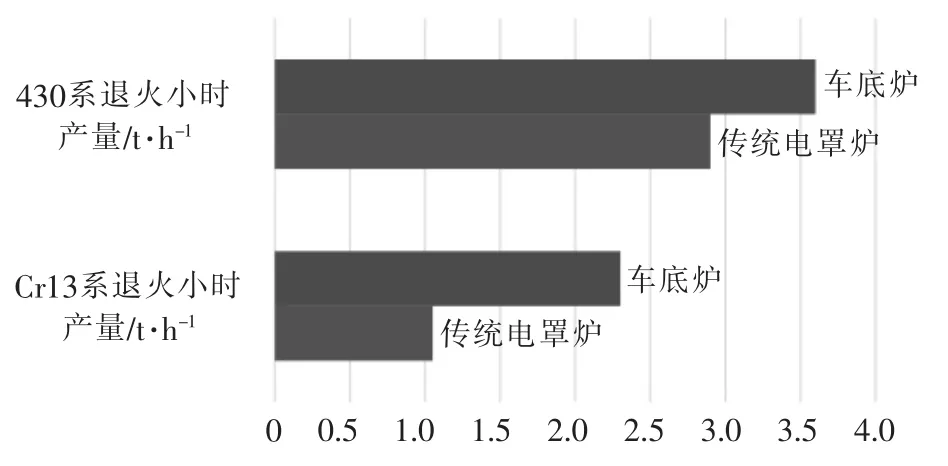

3.3 退火效率

由图6在相同工艺条件下,不同钢种退火产量的对比可知:传统电罩炉小时退火产量低,车底炉退火产量明显高于前者, 两种不同牌号的退火效率依次提高176%,57%。 采用循环连续退火模式后,退火效率呈现出跳跃式提升。

图6 传统电罩炉与车底炉退火产量对比图

3.4 污染物排放

由图7可知,车底炉的排放指标明显优于传统燃气退火炉,环保优势明显。

图7 车底炉与传统燃气退火炉排放物对比图

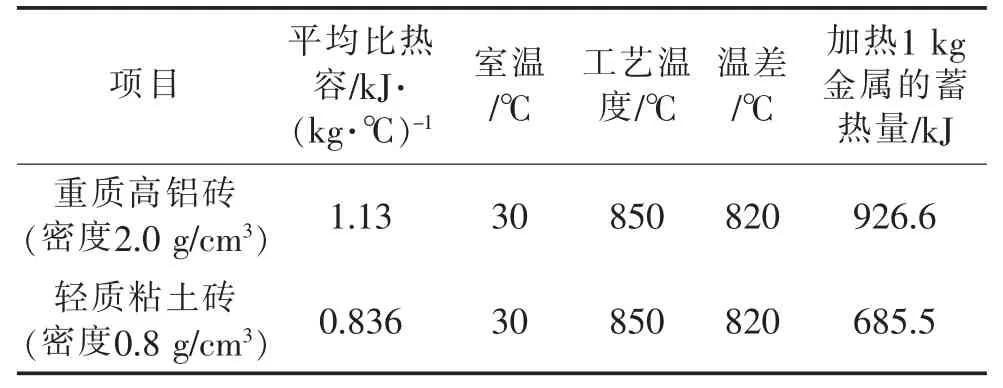

3.5 蓄热量

通过单位金属的蓄热量对比,加热1 kg金属时,重质高铝砖和轻质粘土砖的蓄热量分别为926.6 kJ和685.5 kJ,由此可知轻质粘土砖较重质高铝砖的蓄热量小很多,蓄热少,热量消耗明显减少,有利于节能和环保(见表1)。

表1 重质高铝砖与轻质粘土砖蓄热量对比

4 结论

(1)选用污染物排放指标少的电加热炉代替环保要求严苛的燃气炉。从根源上消除污染物SO2、NOx,颗粒物排放量明显降低,环保效果显著提升。

(2)炉体选择低热惰性、低热导率、蓄热少、重量轻、节能环保型纤维制品,实现了全纤维结构,属新技术、新材料节能。

(3)炉车砌筑。除了承重层选择致密的重质耐火砖外,其余全部采用低密低热导率的轻质砖。

(4)退火模式。周期式退火模式革新为循环连续退火模式。 退火电耗降低明显,是节能的重要手段。

(5)密封方式。采用砂封和新型曲封双重迷宫式密封方式。采用新型密封方式后,车底炉外表面温度显著降低,节能环保效果较好。炉子密封是降低能耗的关键。

(6)采用CMT冷金属过度焊接技术。 为减少环境污染,采用绿色环保的气体保护焊接工艺,消除焊渣飞溅,焊接低烟尘,有害气体少,大幅降低对环境的污染。