某型工程车行走异常问题分析与改进方法

鲁奕岗,朱海英

(贵州詹阳动力重工有限公司,贵州 贵阳 550006)

1 问题描述

工程车为工业搬运与作业车辆,在我国制造业与物流行业发挥着重要作用,同时我国早已成为了世界第一大工程车产销国[1]。根据动力装置的类型工程车可以分为内燃型和电动型两种,但内燃型受限于尾气排放、噪音大等缺点不适用于室内环境作业[2],同时铅酸电池、锂电池叉车又存在续航短、充电时间长等问题[3]。

某型工程车如图1所示,完成下线调试,随即开展相关出厂试验。在对样车进行行驶性能试验时发现,行驶约20 km后,出现踩油门行走加速减慢现象,在继续行走过程中,相继出现行走无力、变速箱声响异常、变速箱换挡压力低报警、变速箱油温高报警的故障等情况。经过检查后发现,其余样机均出现了同样情况。

图1 某型工程车

2 问题分析

鉴于出现以上的故障情况,经技术、质量、装配分厂各部门人员现场进行分析、讨论,将排查重点首先聚焦到行走机构部分。

经排查,行走驱动液压系统,各部密封系统无渗漏,行走压力建立正常;传动轴、车桥、变速箱等各部连接正常,无松动情况;车桥、变速箱各部密封良好,无渗漏情况;前、后桥行车制动器,制动、复位良好;前、后桥差速器,差速功能正常;左右轮边减速器,转动灵活,无卡滞。但当测量换挡压力时发现,压力为11.6 bar,低于设定值(技术协议要求换挡压力设定值16 bar),随后检查变速箱,卸下前后传动轴,手动转动变速箱输出轴(空挡状态),输出轴转动阻力很大。由以上情况初步判断,变速箱内部可能存在故障。于是对该车的变速箱进行拆检,拆检观测到的情况如下:

图2 吸油滤芯

(1)换挡油路吸油滤芯破损;吸油滤芯处发现有离合器片回位波形弹簧碎片,表面有粉末状金属杂质,如图2所示;

(2)箱体底部有金属碎屑;

(3)各挡齿轮、齿轮轴完好;各部轴承完好;

(4)离合器摩擦片损坏严重,定片表面发蓝、烧结,翘曲变形;动片翘曲变形;离合片复位波形弹簧断裂,如图3和图4所示。

图3 钢片损坏照片

图4 离合器损坏照片

3 问题定位

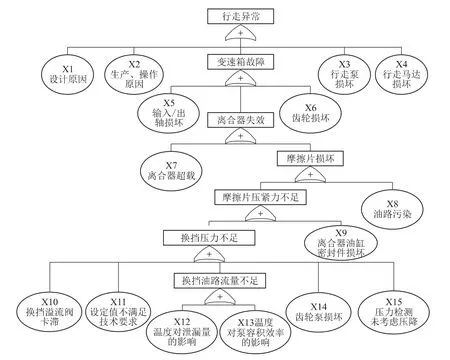

根据故障现象及主机拆检情况,结合行走传动系统的组成及工作原理,以主机行走异常、变速箱油温高分别作为顶事件,列出行走异常故障树与变速箱油温高故障树,如图5和图6所示。

随后根据故障树一所示的底事件进行逐一排查。

1.设计原因(对应底事件X1)

经排查,该型车样机已经过行驶里程超8 000 km行驶可靠性试验,并且首批下线主机行走系统所有技术状态未改变,可排除行走系统设计选型不合理,验证不充分的因素,故暂可排除底事件X1。

2.生产、操作原因(对应底事件X2)

生产过程中生产技术资料不完善,过程控制不严,行走过程中违规操作均会导致行走系统出现故障。经排查,该型车已完成了技术状态确认,生产加工、装配工艺技术文件经过相关评审,满足批量生产要求;同时采用的电子控制液力换挡形式,已经过行驶可靠性验证。暂可排除生产加工原因导致行走故障以及违规操作造成故障。

3.行走泵/行走马达损坏(对应底事件X3/X4)

行走泵/行走马达损坏会导致无法将动力传递给变速箱,造成行走异常。经排查,主机配置的行走泵/行走马达为成熟产品,与竞标样机使用同厂家同型号行走泵/行走马达,技术状态未变更。试验的样车未出现故障前均行走正常,出现故障后,经在故障主机上更换备用新变速箱,在厂内能正常行驶,且行走泵/马达存在故障与变速箱油温高无直接关联。故排除行走泵/行走马达故障。

图5 故障树一

图6 故障树二

4.输入/出轴断裂损坏(对应底事件X5)

输入/出轴断裂损坏会导致无法将动力传递给前后桥,造成行走异常。经拆检,变速箱未发现输入/出轴断裂、损坏的情况,且输入/出轴损坏与变速箱油温高无直接关联。可排除因输入/出轴断裂导致变速箱失效的情况。

5.齿轮损坏(对应底事件X6)

齿轮损坏会导致无法将动力传递给前后桥,造成行走异常。经拆检变速箱,未发现齿轮损坏,排除此底事件。

6.离合器超载(对应底事件X7)

离合器负载如超过离合器最大许用承载能力,摩擦片将会出现滑转,滑转将会产生高温,导致离合器烧结损坏[4]。经排查,该摩擦片已经过行驶里程超8 000 km的第三方可靠性试验,且未损坏,故可以暂排除摩擦片设计选型不合理以及离合器有异常超载的情况。

7.油路污染(对应底事件X8)

油路污染会导致过滤器失效,进而导致换挡齿轮泵损坏,容积效率降低,造成换挡压力不足,摩擦片将会出现滑转,滑转产生高温,导致离合器摩擦片烧结损坏。经排查,装配时采用全新零部件进行装配,油管、阀体等液压零部件在装配前采用密封措施防止污染物进入液压管路,且经检查多台未进行行驶试验的主机,滤芯干净无堵塞,油液中未发现金属杂质,故可以排除该底事件。

8.离合器油缸密封件损坏(对应底事件X9)

离合器油缸密封件损坏,会造成换挡压力不足,摩擦片将会出现滑转,滑转产生高温,导致离合器摩擦片烧结损坏。经排查,离合器油缸密封采用浮动油封结构形式,当油缸密封件损坏,泄漏量加大,换挡油路的压力将降低。经拆检,油缸合塞杆和缸筒均未有损伤痕迹,也未发现浮封环损坏和磨损,经更换齿轮泵后,测量换挡油路压力为16 bar,与设定值相符,故暂可排除该底事件。

9.换挡溢流阀卡滞(对应底事件X10)

换挡溢流阀卡滞后,会导致溢流阀压力有偏差,将不同主机换挡溢流阀相互拆换,进行换挡压力测试,压力值正常,可以排除因溢流阀卡滞导致换挡压力降低,故暂可排除该底事件。

10.换挡阀设定值不满足技术要求(对应底事件X11)

换挡阀设定值不满足技术要求,会造成换挡压力不足,摩擦片将会出现滑转,滑转产生高温,导致离合器摩擦片烧结损坏。故障机变速箱已损坏,经检测故障主机换挡压力均低于技术要求值,考虑变速箱损坏后可能产生其他影响压力的因素,对故障主机进行换挡压力测量,测量结果各挡位压力值均符合技术要求(技术协议换挡压力设定值为16 bar),排除换挡阀设定值不满足技术要求,故暂可排除该底事件。

11.温度对换挡油路流量的影响(对应底事件X12、X13)

温度升高油液的黏度降低,系统泄露量增大,换挡油路所分配的流量减小,同时温度升高会影响齿轮泵的容积效率,可能会造成换挡油路流量减小,同时导致散热流量低,散热能力不足的情况[5]。而流量的减小也会导致换挡压力不足,摩擦片将会出现滑转,滑转产生高温,导致离合器摩擦片烧结损坏。对换挡油路、变速箱结构进行分析,离合器结构设计时为保证换挡时(退挡)离合器片迅速分离,在压紧活塞上设计有泄油孔。在进行退挡操作时,首先由换挡电磁阀切断换挡压力油,接通回油油路进行泄压退挡,同时,部分压力油从泄油孔泻出,以实现离合器片的快速分离。由于有泄油孔的设计,换挡时(离合器接合)需要输入一定的流量,通过活塞上泄油孔的节流作用来建立换挡压力。

鉴于该离合器的结构形式,结合故障主机在行驶试验中换挡压力发生变化的情况以及齿轮泵损坏的情况看,推测是箱体内铁屑进入造成;结合前期出现的变速箱离合器摩擦片损坏现象,分析判定是离合器先行损坏后产生金属杂质导致齿轮泵的损坏。故底事件X12、X13排除。

12.换挡齿轮泵损坏(对应底事件X14)

当换挡齿轮泵损坏时,泵的容积效率降低,泵油量太少,会导致换挡油路压力降低,同时导致散热流量降低,散热能力不足的情况。结合变速箱拆检情况分析,在摩擦片滑转磨损烧结过程中,产生了大量金属碎屑,将滤芯堵塞,造成滤芯损坏,金属碎屑进入油泵,导致油泵磨损。在换挡齿轮泵磨损后,容积效率逐步降低,泵输出流量逐步减小,造成换挡油路压力随之降低,造成压紧力进一步不足,摩擦片间滑转加剧,从而导致了摩擦片、波形弹簧的加速损坏。故判断泵的损坏应是在摩擦片损坏后发生的。

13.压力监测未考虑压降(对应底事件X15)

由于故障原因仍然存在,换挡油路连接如图7所示。技术人员提出了变速箱连接管路较长且通径较小,可能管路上存在较大的压力损失,影响实际作用在离合器上的换挡压力。因下线主机与样机采用同样的软管,理论上样机能满足,下线主机就应能满足。经讨论不排除有样机换挡压力值与此批产品的换挡压力值不一致的可能[6]。后经决定从两方面进行排查:(1)管路压力损失;(2)样机的换挡压力值确认。

图7 换挡油路连接示意图

最后经过测量排查与测试结果得出:样机与该批主机的变速箱换挡压力技术要求一致(均为16 bar),但样机与下线主机的实际换挡压力不一致。通过以上对比测量,换挡阀压力监测点与变速箱端盖间存在4 bar~6 bar的压降,而换挡压力监测点压力设定为16 bar,在减去4 bar~6 bar压降后,实际作用在离合器换挡活塞上压力(10 bar~12 bar)处于许用压力的最低临界值或已低于最低许用值,工作时摩擦片可能发生滑转。综上,分析判断压力监测点未考虑压降(底事件X15)应为导致变速箱摩擦片损坏的重要原因之一。

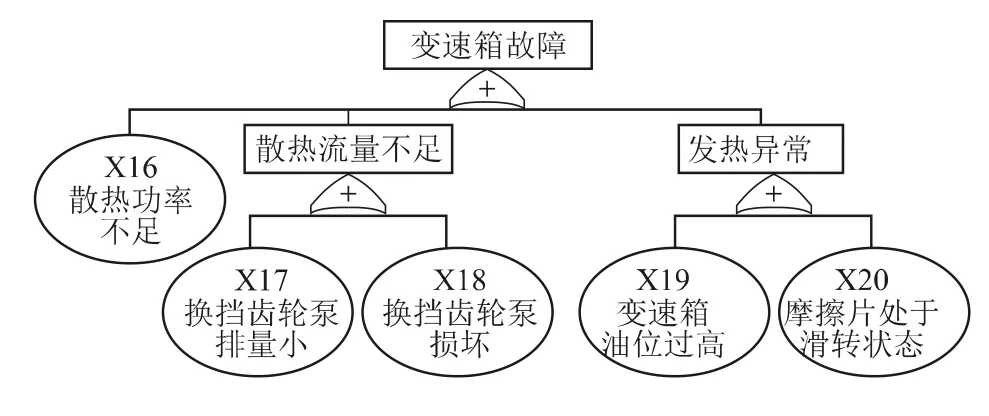

根据故障树二所示的底事件进行逐一排查。

14.散热功率不足(对应底事件X16)

如装机的散热器与样机技术状态不一致,存在散热功率不满足要求的情况,会导致变速箱油温高。经排查,该批次主机与竞标样机所用散热器均技术状态未变更;散热功率能满足该主机的散热需求,故可以排除散热功率不足导致温度过高的底事件。15.换挡齿轮泵排量小(对应底事件X17)

如换挡齿轮泵与样机技术状态不一致,存在排量小不满足要求的情况,会导致变速箱油温高。经排查,该批次主机与竞标样机技术状态未变更;通过对主机齿轮泵的测试结果,说明齿轮泵的输出流量、容积效率符合技术要求。故排除换挡齿轮排量小导致散热流量不足的底事件。

16.变速箱油位过高(对应底事件X18)

变速箱油位过高,在齿轮高速旋转搅油时,会产生额外的热量,导致变速箱发热异常。经检测,故障主机变速箱油位均在规定范围内,也与竞标样机油位一致,故可以排除掉因变速箱油位过高的底事件。

17.换挡齿轮泵损坏(对应底事件X19)

当换挡齿轮泵损坏时,泵的容积效率降低,泵油量太少,换挡阀优先将流量分配到换挡油路,分配到散热的流量降低,导致散热系统散热功率降低,从而使变速箱内油温越来越高,最终出现高温报警现象。

18.摩擦片处于滑转状态(对应底事件X20)

当摩擦片出现滑转时,离合器摩擦片烧结损坏,同时产生额外的热量,会导致变速箱发热异常。经拆检变速箱,摩擦片间有明显高温烧结的痕迹,根据摩擦片的损坏状态,判断摩擦片间出现了严重的相对滑转,产生大量热量,造成了变速箱内油温异常升高。

根据故障树一、故障树二的排查,产生行走异常和变速箱油温高故障与压力监测未考虑压降(底事件X15)、齿轮泵损坏(底事件X14、X18)、摩擦片处于滑转状态(底事件X20)有关。

由于压力监测点的选择未考虑压降(底事件X15),而通过测试,换挡阀压力监测点与变速箱端盖间存在4 bar~6 bar的压降,导致实际作用在离合器换挡活塞上压力(10 bar~12 bar)处于许用压力的最低临界值或已低于最低许用值,工作时摩擦片发生滑转(底事件X20),导致摩擦片烧结损坏,而摩擦片的损坏会产生大量金属碎屑,造成系统污染、换挡齿轮泵损坏(底事件X14、X18),换挡齿轮泵的损坏使换挡油路流量降低,进而又导致换挡压力不足,加速摩擦片损坏。在此过程中,因滑转产生大量热量,且齿轮泵的流量降低,造成了变速箱内油温异常升高。最终发生变速箱油温高报警、行走异常的故障。

综上所述,本次故障定位为压力监测未考虑压降(底事件X15)所致。

4 机理分析

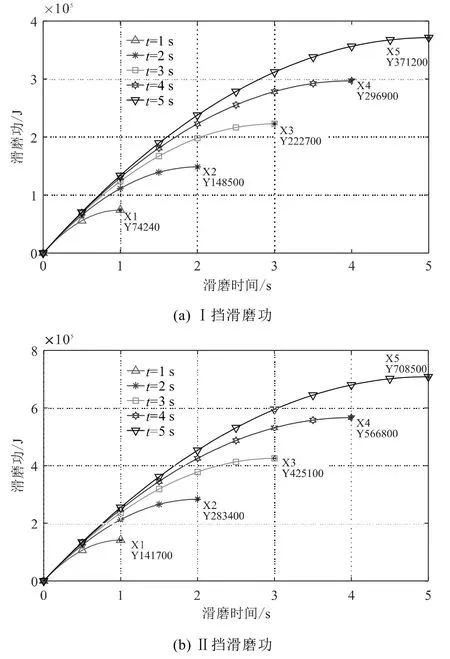

为进一步确认压降是导致离合器产生滑转,导致油温高的原因,为此进行了理论计算[7]。

根据式(1)分别计算不同滑磨时间下Ⅰ挡、Ⅱ挡、Ⅲ挡的滑磨功:

其中,Mc=2 742 Nm;ω1=54.15 rad/s;ω2=54.15t(滑磨时间为1 s),ω2=27.08t(滑磨时间为2 s),ω2=18.05t(滑磨时间为3 s),ω2=13.54t(滑磨时间为4 s),ω2=10.83t(滑磨时间为5 s)。

不同挡位下的滑磨功如图8所示。可以发现,Ⅰ挡、Ⅱ挡、Ⅲ挡在出现滑转时,随着滑转率的增加,在相同时间内温升越大,特别是Ⅱ、Ⅲ挡输出转速越高温升越明显。由于在正常换挡情况,摩擦片滑摩时间很短,一般都在一秒以内;当摩擦片完全结合后,主、从动片间无滑转,不产生滑摩功。正常换挡情况下摩擦片所产生的温升有限,系统主要发热由齿轮高速运转过程中搅油、齿轮副间相对运动摩擦等产生。

图8 不同滑磨时间下的滑磨功

当换挡压力降低后摩擦片间的滑转率增加,变速箱的温度随着滑转时间增加,滑摩功增大,温升增大,在持续滑转的情况下,最终导致变速箱油温高。

5 改进措施与验证

(1)采取措施:将主机修复,换挡压力由16 bar调整为22 bar±2 bar,同时对主机换挡油路系统进行清洗,并换装新的换挡齿轮。

(2)验证情况:将主机安装好行驶200 km进行测试,按照调试工艺,将换挡压力值由16 bar调整至22 bar。进行了换挡阀压力监测点及变速箱端盖处的压力测量,两点间压差4 bar~5 bar,端盖处压力18 bar,满足≥16 bar技术要求,行驶过程也均未发现其他异常。因此,可以判定故障问题得到了彻底的解决。

6 总结

在特种工程车的实际应用中,由于其结构复杂、载荷恶劣,会有多种原因引起变速箱油温升高,进一步引发行驶故障。本文通过故障树方法,快速定位到行驶故障原因,并基于实践分析与理论计算,确定改进方法,有效解决故障问题。可进一步完善该类装备的故障解决方法,同时为下一代机型开发提供经验。

——湿气测试法(下)